Autodesk annuncia SPARK software open e una stampante 3D

Pubblicato da frankadimcosta, in Guide,

E' quanto emerge da un post del Presidente e CEO della multinazionale Carl Bass. Lasciamo a lui la parola:

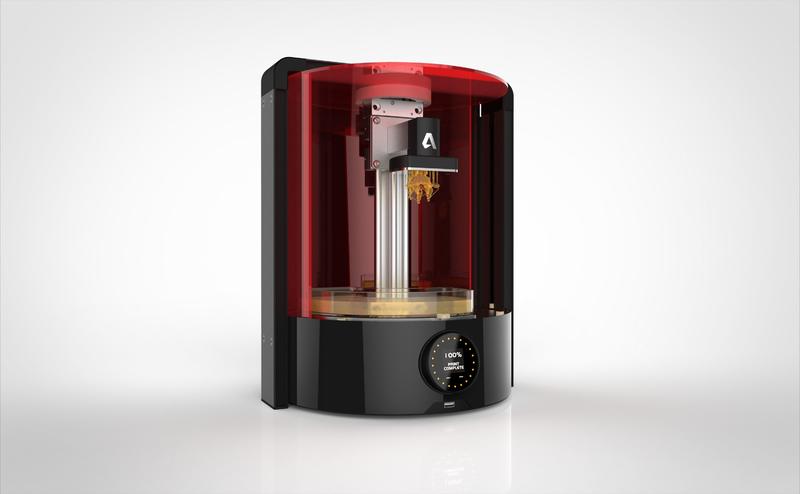

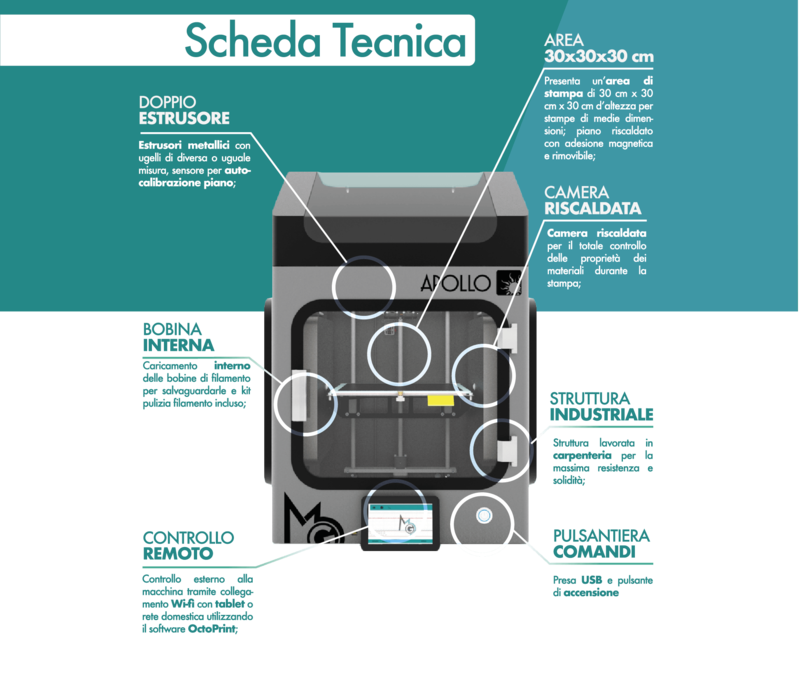

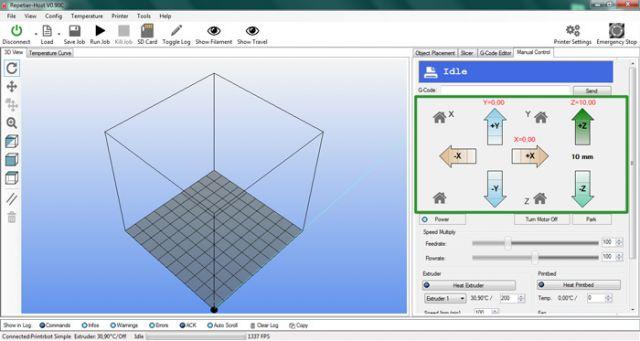

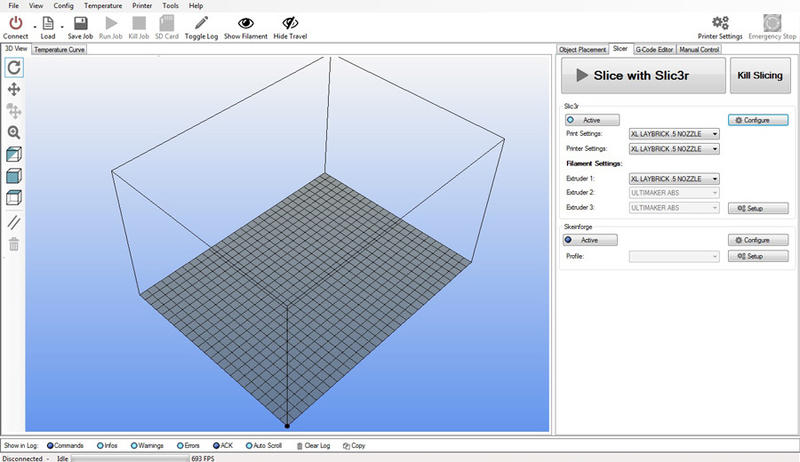

"Per anni sono rimasto affascinato dalle promesse, ma anche frustrato dalla situazione reale, della stampa 3D. Oggi Autodesk annuncia di voler contribuire a migliorare le cose, in due modi. Primo: l'introduzione di una piattaforma aperta per lo sviluppo di software per la stampa 3D, detta SPARK, che renderà più affidabile ed anche più semplice la stampa di modelli 3D, e anche più semplice controllare come il modello è stampato. Secondo: metteremo sul mercato una nostra stampante 3D che servirà come modello di riferimento per SPARK."

[pull_quote_center]Spark stabilirà un nuovo punto di riferimento per l'esperienza d'uso, la stampante 3D potrà essere utilizzare con una vasta gamma di materiali progettati sia da Autodesk e da altri.[/pull_quote_center]

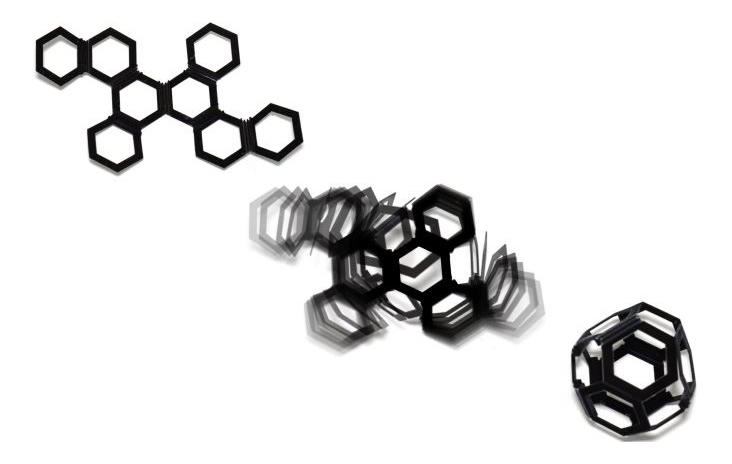

Insieme questi due prodotti forniranno i "mattoni" di base che consentiranno a progettisti, produttori di hardware, sviluppatori di software e scienziati dei materiali di continuare ad esplorare i limiti della tecnologia di stampa in 3D.

Maggiori informazioni al riguardo le potete consultare qui: LINK

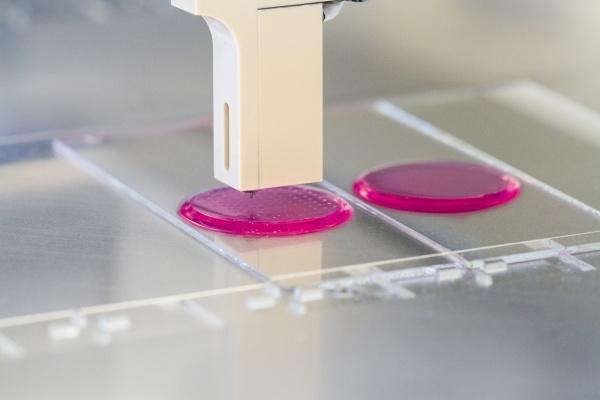

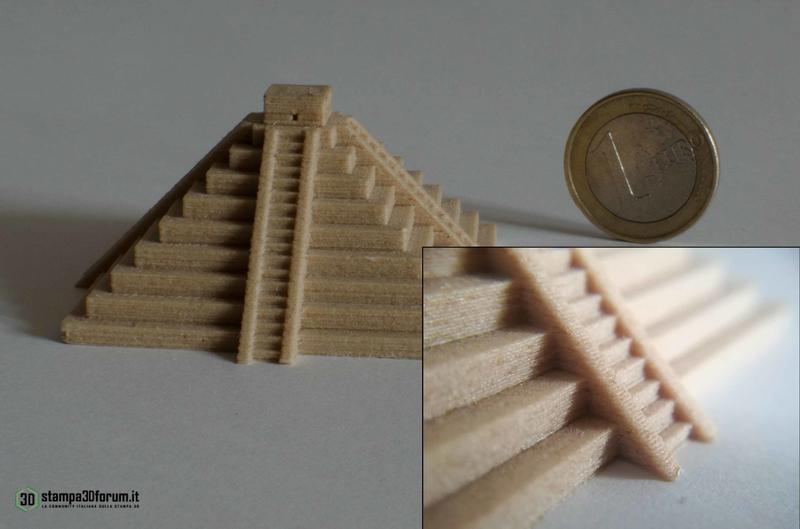

"SPARK sarà open-source e con licenza free per i produttori di hardware e chiunque altro sia interessato. Lo stesso sarà per la nostra stampante 3D: il progetto della stampante sarà di pubblico dominio per permettere ulteriori sviluppi e sperimentazioni. La stampante sarà capace di usare un ampio catalogo di materiali, prodotti da noi ma anche da altri, e approfondiremo la ricerca su nuovi materiali.

Il mondo sta appena iniziando a capire il potenziale della fabbricazione per via additiva e con SPARK speriamo di rendere possibile a molta più gente l'uso della stampa 3D nella progettazione e nel processo di fabbricazione. Nei prossimi mesi lavoreremo con i produttori di hardware per integrare la piattaforma SPARK nelle attuali e nelle future stampanti 3D. SPARK e la nostra stampante 3D, saranno entrambi disponibili nel corso di quest'anno.

La stampa 3D ci darà la possibilità di creare, meglio, ogni tipo di cosa che già creiamo oggi, e di creare ogni tipo di nuove cose che ancora non abbiamo neanche immaginato. Se siete interessati a lavorare con noi, registratevi su www.autodesk.com/spark."

Ulteriori dettagli su Autodesk Spark e sulla stampante 3D di Autodesk saranno annunciati prima del lancio, inclusi il prezzo della stampante, il tipo di licenza open adottato e altro ancora.

- Leggi di più...

-

- 0 commenti

- 1.296 visite

.thumb.jpg.db396a1d482f587ad6f3e454c61c5719.jpg)