-

Numero contenuti

36 -

Iscritto

-

Ultima visita

Visite recenti

Il blocco dei visitatori recenti è disabilitato e non viene mostrato ad altri utenti.

Obiettivi di MbSt

Newbie (1/14)

3

Reputazione Forum

-

In ambito di stampanti 3D e prototipazione rapida, l'edizione 2015 della Maker Faire di Roma si è rivelata, ancora una volta, ricca di conferme ma anche generosa in termini di novità. La nostra attenzione non è stata catturata esclusivamente dalle ultime proposte delle aziende "storiche" e blasonate ma abbiamo osservato con interesse anche prodotti di altre realtà, più piccole o ancora relativamente giovani. In questo articolo vi parleremo di CopperFace, un dispositivo di Robot Factory che consente di rivestire gli oggetti stampati in 3D (ma non solo) con sottilissimi strati metallici. Robot Factory Robot Factory è un'azienda veneta fondata nel 2001 da Andrea Martini, attivo già dagli anni ottanta nel campo dell'elettronica e dell'informatica. Inizialmente l'impresa si occupava della realizzazione di robot didattici, dotati di una scheda madre programmabile "in stile Arduino", negli anni 2003-2013, tuttavia, il core business dell'azienda diventò la produzione di macchine a controllo numerico. Attualmente Robot Factory progetta e produce prevalentemente stampanti 3D professionali: una stampante FDM, la 3D-ONE e tre stampanti stereolitografiche, la 3DLPrinter, la 3DLPrinter-HD e la giovanissima 3DLPrinter-HD 2.0. A queste si affiancano anche altri dispositivi quali il Fornetto UV, per il trattamento di resine fotosensibili ai raggi UV ed il CopperFace, un congegno che, basandosi sulla galvanoplastica, consente di ricoprire le superfici degli oggetti, per esempio stampati in 3D, con dei rivestimenti metallici. http://www.stampa3d-forum.it/wp-content/uploads/2015/10/copperface-1.jpg Come funziona la galvanoplastica La galvanoplastica è un processo elettrochimico che consente di ricoprire la superficie di un oggetto non conduttore con un sottile strato metallico. In analogia alla galvanostegia, sfrutta la deposizione elettrolitica, la quale fa si che un metallo non nobile sia ricoperto da un altro, nobile o passivabile. Vien da se che, nel caso della galvanoplastica, poichè gli oggetti da rivestire non sono conduttori (quindi non sono metalli), devono essere resi conduttivi adoperando, per esempio, uno spray di grafite e/o di argento, che costituisce uno strato preparativo, molto sottile ed uniforme, di materiale conduttivo. A questo punto si riempie un contenitore (generalmente in vetro borosilicato) con una soluzione di acqua ed acido solforico (che fa da elettrolita) e del sale del metallo che si vuole applicare all'oggetto. Nell'immagine in basso è illustrata una ramatura, quindi il sale del metallo è un sale di rame, il solfato rameico (CuSO4). Si immergono quindi due elettrodi: il catodo, costituito dall'oggetto da rivestire e l'anodo, costituito dal metallo che si vuole adoperare, in riferimeto allo schema sottostante tale metallo è il rame. Collegando un generatore di corrente agli elettrodi si produce un movimento degli elettroni dall'anodo, che si carica positivamente, al catodo, che si carica negativamente. A questo punto si innesca la reazione di ossidoriduzione: sul catodo si depositeranno, per attrazione tra cariche opposte, gli ioni positivi del metallo rivestente che, forzati ad acquisire elettroni (riduzione), si trasformeranno in atomi metallici, ricoprendo pian piano tutto l'oggetto. Parallelamente l'anodo attrarrà ioni negativi che, in antitesi a quanto visto per il catodo, cederanno elettroni all'elettrodo positivo, provocandone l'ossidazione. CopperFace http://www.stampa3d-forum.it/wp-content/uploads/2015/10/copperface-2.jpg CopperFace è una mini-galvanica dal design compatto e dalla strutture in acciaio inox composta da due elementi principali: un agitatore (155 x 153 x 290 mm di ingombro) ed un alimentatore (205 x 85 x 160 mm di ingombro). Sfruttando il principio sopra descritto, consente di ricoprire oggetti non conduttori con uno strato metallico. Si parte dalla ramatura (galvanostegia con anodo in rame) dell'oggetto e successivamente lo stesso sistema consente di rivestire i pezzi appena ramati con diversi metalli di finitura (Oro, Rodio, Palladio, Nichel e Argento). Il bicchiere in vetro borosilicato ha una capacità di 1000 ml quindi si consiglia una dimensione massima dell'oggetto compresa tra i 40 cm2 e gli 80 cm2 (l'intervallo dipende dal tipo di anodi che si usano, stadard o doppi). La soluzione acida di solfato di rame è già pronta per l’uso. Una volta azionato l’agitatore magnetico, regolando l’alimentatore in base alla superficie dell’oggetto da trattare (circa 1A – 1.5A per dm2), la differenza di potenziale che si genera all’interno del bicchiere contenente il bagno elettrolitico, tra il catodo (oggetto) e gli anodi, determina la deposizione del metallo sulla superficie dell’oggetto immerso (approssimativamente, viene depositato 1 µm ogni 2 minuti). Infine, bisogna rimuovere l’oggetto dal bagno elettrolitico, lavarlo con acqua ed asciugarlo delicatamente con un panno morbido. Per ulteriori dettagli e specifiche tecniche visitare il sito ufficiale a questo link. http://www.stampa3d-forum.it/wp-content/uploads/2015/10/copperface-3.jpg La galvanoplastica non è un processo nuovo. I primi esperimenti furono condotti, già agli inizi del XIX secolo, da Luigi Valentino Brugnatelli il quale riuscì a ricoprire elettrodi in carbone con un sottile strato di materiale metallico. Il vantaggio della CopperFace è che rende semplice e standardizzata la galvanoplastica, processo di per se delicato e complesso. Quindi, nel caso in cui si voglia metallizzare degli oggetti, per conferire loro un aspetto più realistico o per svariate altre ragioni, senza rivolgersi ad una costosa galvanica industriale o in assenza di specifiche competenze tecniche, un dispositivo di questo tipo potrebbe rappresentare una valida soluzione. Le immagini di seguito mostrano alcuni oggetti ricoperti d'oro a 24 carati. Nel primo caso si nota la differenza, in termini di look and feel, tra un anello di poliammide stampato in 3D ed un altro rivestito utilizzando la CopperFace. La seconda immagine evidenzia invece che, oltre all'anello, il dispositivo riesce a rivestire moltissimi altri oggetti, tra cui persino una noce vera. http://www.stampa3d-forum.it/wp-content/uploads/2015/10/copperface-4.jpg http://www.stampa3d-forum.it/wp-content/uploads/2015/10/copperface-5.jpg Cosa ne pensate? Scriveteci le vostre opinioni sul forum.

- 4 commenti

-

- stampanti 3d

- eventi

- (and 11 più)

-

Per concludere in bellezza la Materialise World Conference, tenutasi a Bruxelles nei giorni 23-25 Aprile 2015, siamo andati a Lovanio, in visita al quartier generale di Materialise. Il programma della giornata, oltre alla visita dello stabilimento, comprendeva anche due workshop di modellazione 3D. Ecco come è andata: Non è stato facile svegliarsi di sabato mattina alle 7, dopo due giorni molto intensi e di full immertion nel mondo delle stampanti 3D ma il richiamo dei motori passo passo e dei laser sinterizzatori è stato più forte della mia necessità primaria di dormire qualche ora in più. Così mi ritrovo alla stazione di Bruxelles ad aspettare un puntualissimo treno che, di li a 20 minuti, mi avrebbe condotto a Lovanio, città in cui si trova la sede ufficiale di Materialise, impresa nata nel 1985 come spin-off dell’università di Lovanio, da un’intuizione vincente dell’ingegner Wilfried Vancraen. Il quartier generale è inserito in una zona a sud-est della città, caratterizzata da una massiccia presenza di altri stabilimenti industriali e tecnologici. Esternamente l’edificio di Materialise non spicca per bellezza, si tratta infatti di un fabbricato abbastanza sobrio, articolato su più livelli: al piano terra vi è la hall di ingresso con alcuni esempi di oggetti realizzati dall’entourage di materialise, la prima macchina da corsa con scocca stampata in 3D, delle lampade da tavolo a forma di tulipano ed un’istallazione “The Four Continents”, realizzata dall’artista Stephen Jones il quale ha riprodotto quattro busti di se stesso, reinterpretandoli in chiave allegorica. Il corpo dell’artista è stato scannerizzato, dal torace in su, successivamente rielaborato e texturizzato adoperando il software "3-matic" brevettato da Materialise ed infine stampato in resina adoperando la famosa stampante Mammoth Non abbiamo troppo tempo per curiosare ulteriormente poiché veniamo subito accolti ed accompagnati dallo staff di materialise al terzo piano, in cui sono collocate le salette dedicate ai workshop della giornata. Il primo workshop è introdotto da Hilde Sevens, Director of Business Developement per l’Autodesk ed è condotto da Deepre Metha, CTO & Education di 3Dee NV. Obiettivo del workshop: realizzare un coprilampada adoperando il programma ThinkerCad di Autodesk. Non mi dilungherò molto sull’esperienza d’uso di ThinkerCad poiché probabilmente dedicheremo un articolo specifico su questo programma ma posso anticipare che si tratta di un software di modellazione 3D online, semplice da usare ed abbastanza intuitivo. Il secondo workshop, condotto da Frederik Bussels, designer di Pixel Depot prevedeva, invece, la modellazione di un anello adoperando il software Modo. Come già anticipato in precedenti articoli, la scelta del software di modellazione dipende sia da ciò che si vuole modellare e dal grado di controllo che si vuole ottenere, sia dalle abilità dell’utente. Modo è un software di modellazione indicato principalmente ai designers o ad utenti che hanno già della dimistichezza con programmi di questo tipo ed è classificabile come software di digital sculpting e polygon modeling, a differenza di ThinkerCad che è inquadrabile come programma di solid/polygon mdeling. Le immagini seguenti mostrano rispettivamente l’interfaccia del programma e un anello realizzato dal designer Bussels. Tra un’estrusione ed un’operazione booleana e l’altra sono passate già diverse ore e finalmente è giunto il momento della visita alle aree produttive. Purtroppo però, per questioni di riservatezza, le foto sono off limits in queste zone e quindi dovrete accontentarvi delle mie parole e di alcune immagini di repertorio forniteci dallo staff di Materialise e di proprietà della Flanders Investment & Trade. Inoltre, poiché la visita ha vauto luogo in un giorno festivo, le aree adibite alla progettazione e controllo delle parti stampate tramite software, erano inattive e completamente prive di impiegati, così come l’ambiente dedicato alla pulizia, controllo qualità e post produzione degli elementi. Per nostra fortuna, invece, le stampanti non hanno problemi di stanchezza e lavorano a ciclo continuo 24/7. La prima area che ci viene mostrata è quella dedicata alla produzione di oggetti mediante la tecnologia FDM. Le Stampanti presenti in questa prima zona sono poco meno di 40 e quasi tutte Strarasys, serie Production Fortus. Anche i filamenti adoperati, in formato maxi da diversi kg, sono quelli raccomandati da Stratasys. Attualmente Materialise possiede il più grande comparto di stampanti FDM d’Europa. La seconda area che ci viene mostrata è quella in cui si trovano le 14 stampanti Mammoth. La tecnologia alla base di queste stampanti è la stereolitografia, ciò che è fuori dall’ordinario è il volume di stampa: 2100x700x800 mm, “when size does matter”! Con questa stampante è stata riprodotta, per un museo, una statua egizia a grandezza naturale. Il materiale adoperato è resina, trasparente o colorata. Oltre alle stampanti Mammoth, Materialise dispone di circa altre 20 stampanti a stereolitografia. Successivamente ci è stata mostarta l’area, deserta, adibita alla pulizia e post-produzione degli oggetti stampati, dotata di ogni tipo di sitema di aspirazione della polvere possibile ed immaginabile. Immediatamente dopo ci siamo diretti nel comparto dedicato alle stampanti SLS, ne ho contate circa 15 e sono prevalentemente EOS, EOSINT M 280 per la sinterizzazione dell’allumide e del titanio e EOSINT P760 ed EOSINT P800 per le poliammidi e polveri rubber-like. Il servizio di service online di Materialise, i.materialise, da la possibilità di stampare oggetti anche adoperando altre tecnologie che, tuttavia, non ci sono state mostrate durante il tour. Un esempio è la stampa Polyjet, mediante le macchine della serie Design Objet di Stratasys che consente di ottenere elementi stampati in un'unica sessione ma aventi parti caratterizzate da proprietà diverse. Altri esempi sono la stampa di metalli preziosi, che avviene adoperando la tecnica della cera persa, dopo aver stampato i modelli dettagliati in cera e la stampa in ceramica, anche multicolor. A conclusione del tour e dell’ultima giornata in compagnia di Materialise, abbiamo ammirato alcuni oggetti, soprattutto di design, realizzati con le varie tecnologie di stampa. Non è facile sintetizzare tutto ciò che ho visto ed appreso in così poche battute, quindi invito chiunque abbia delle domande o curiosità a riguardo a scrivermi attraverso i canali del nostro forum.

-

- stampanti 3d

- eventi

-

(and 5 più)

Taggato come:

-

Giant 3D Printer, la nuova stampante della CTC Electronic

MbSt ha pubblicato un articolo in Recensioni

In un recente articolo avevamo affrontato l'argomento ostico della presunta crisi della stampa 3D, riferendoci in particolare al segmento di mercato delle stampanti 3D desktop. Nel caso ve lo siate perso, tra le varie riflessioni, si evidenziava il fatto che, nonostante vi sia un apparente appiattimento di contenuti e di interesse nei confronti della stampa 3D nel 2015, quasi quotidianamente ci troviamo difronte a nuovi modelli consumer. Spesso le nuove stampanti 3D sono del tutto identiche tra loro, sia sotto l'aspetto estetico che funzionale, si differenziano le une dalle altre unicamente per il logo della ditta produttrice. Risulta perciò comprensibile che alcune aziende, per piazzare le proprie stampanti, si basino su modelli già ampiamente diffusi ed approvati dal mercato, implementandone alcune caratteristiche per differenziare così il proprio prodotto dall'esercito dei cloni. http://www.stampa3d-forum.it/wp-content/uploads/2015/06/giant-1.jpgPotrebbe essere il caso della nuova Giant 3D Printer, prodotta dalla azienda cinese CTC Electronics e presentata a Zhuhai il 28 maggio. Si tratta di una stampante FFF basata sui progetti open source di Ultimaker ma caratterizzata da un volume di stampa notevolmente incrementato, anche rispetto alla Ultimaker 2 Extended, nello specifico, quello della Giant è di 305 x 305 x 405 mm. Il design risulta abbastanza scarno ed anonimo, la stampante è dotata di display LCD, la struttura è di acciaio. Essendo un prodotto derivato dalla famiglia Ultimaker, include Cura come slicer di default. http://www.stampa3d-forum.it/wp-content/uploads/2015/06/giant-2.jpghttp://www.stampa3d-forum.it/wp-content/uploads/2015/06/giant-3.jpg La stampante è dotata di Wi-fi e dunque offre la possibilità di stampare in remoto, compatibile con i sistemi operativi Android ed iOS, può essere controllata anche attraverso smartphone e tablet. L'accuratezza dei movimenti lungo X ed Y è di 10 micron, lungo Z di 1 micron. Consente la stampa sia di PLA che di ABS, quindi è dotata di un piano riscaldato, raggiunge velocità di circa 180 mm/s e presenta un ugello dal diametro di 0,4 oppure 0,2 mm. La stampante è acquistabile a partire dal 1 giugno al prezzo di 9,800 RMB (circa 1420 €) in Cina ed a quasi il doppio, 2500 $, nel resto del mondo. Cosa ne pensate di questa stampante? Scriveteci la vostra opinione sul forum.-

- stampanti 3d

- news

-

(and 4 più)

Taggato come:

-

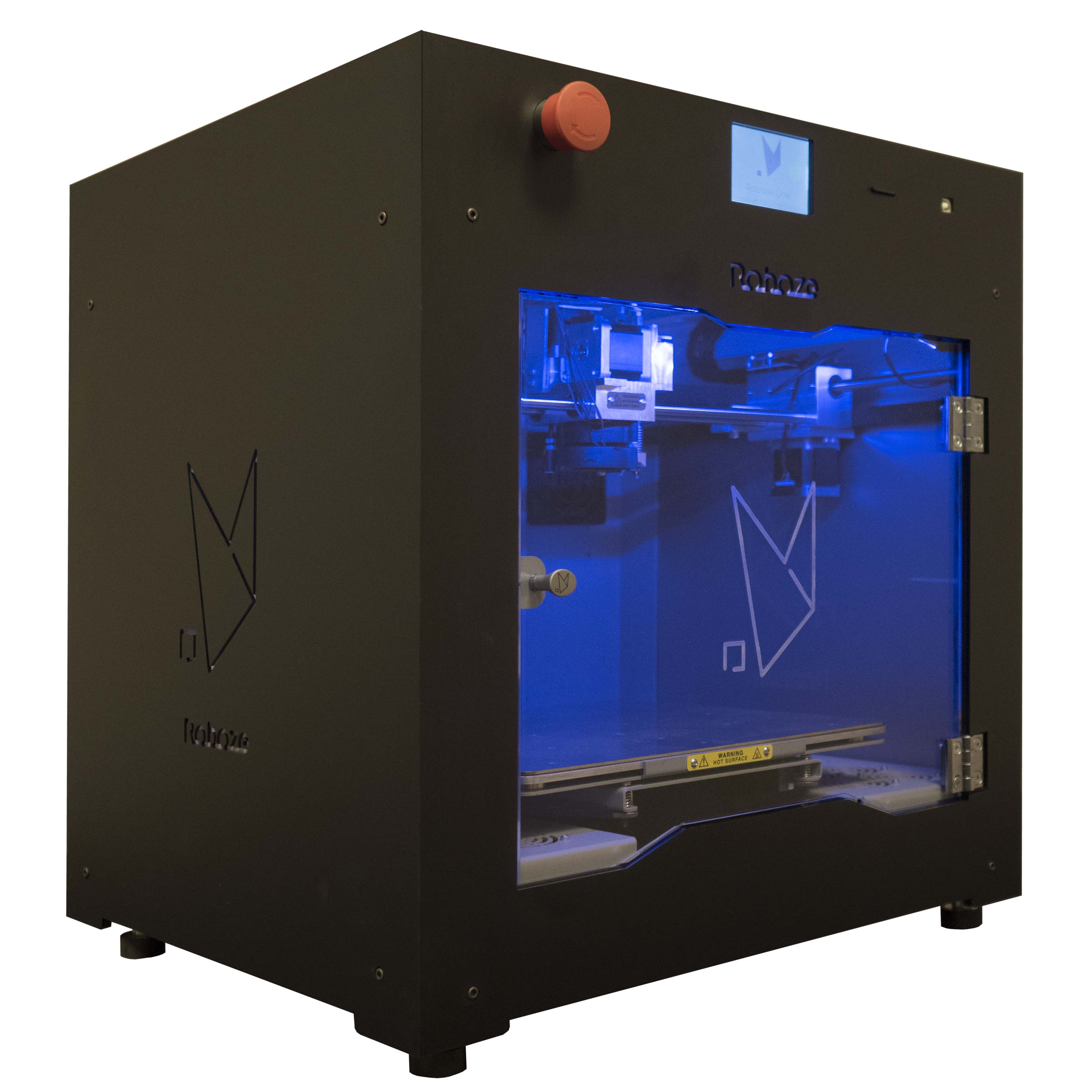

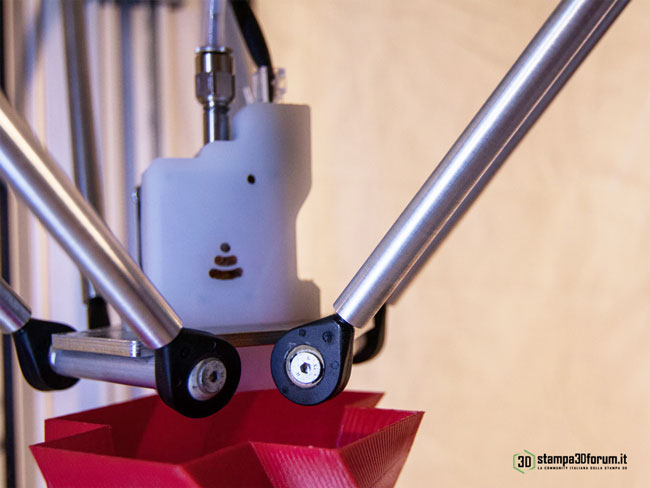

L’abbiamo notata per la prima volta al 3D Print Hub 2015 di Milano ed abbiamo avuto modo di osservarla meglio ed in azione al MECSPE di Parma, stiamo parlando della Roboze One, stampante 3D professionale, dell’azienda barese Roboze, spin-off di Mekatronika. Precisione Meccanica Ciò che maggiormente caratterizza e diversifica la Roboze One dalle altre stampanti è un brevetto relativo alla movimentazione meccanica, nello specifico, i movimenti lungo gli assi X ed Y sono governati da una doppia coppia di cremagliere elicoidali in acciaio temperato con pignone a contatto diretto. Secondo quanto affermato dall’azienda barese, da ciò consegue un’estrema precisione di posizionamento, che sfiora i 50 micron, lungo X ed Y. Sostanzialmente in questo modo si evita l’uso delle cinghie e di altri sistemi di movimentazione indiretta, minimizzando la variazione di trasmissione della forza dal momento in cui è applicata, tramite i motori passo passo, al momento in cui è riscontrata, sui carrelli X ed Y. La fluidità dei movimenti è garantita, anche ad elevate velocità, da manicotti a sfere e guide in acciaio inox H7. Per quel che concerne l’asse Z, invece di adoperare una normale vite ad evolvente, ci si è affidati ad una vite a ricircolo di sfere elicoidale con precisione C7. Le sferette di acciaio hanno il compito di trasformare l’attrito radente in attrito volvente per cui, questo componente risulta essere più preciso ed efficiente, manifestando anche un’elevata rigidità assiale e resistenza all’usura. http://www.stampa3d-forum.it/wp-content/uploads/2015/06/roboze-1.jpghttp://www.stampa3d-forum.it/wp-content/uploads/2015/06/roboze-2.jpg Ulteriori Caratteristiche La macchina è costituita da una struttura scatolare metallica alla quale è abbinato uno sportellino in vetro, le dimensioni esterne sono 550x450x500 mm e presenta un volume di stampa di 280x220x220 mm. Il piano di stampa in lega di alluminio è riscaldato fino a 120 °C ed estraibile. Interessante la scelta di inserire la bobina del filamento all’interno della struttura della stampante, in questo modo il materiale è tutelato da eventuali agenti esterni e condizioni ambientali che potrebbero variarne le proprietà. La stampante è dotata di un display LCD con lettore di SD Card. Per quel che concerne la risoluzione di stampa, l’azienda ha dichiarato che è possibile ottenere oggetti con una qualità superficiale di 50 micron. La velocità di stampa raccomandata è di circa 60-90 mm/s mentre la velocità massima si attesta attorno ai 250 mm/s. I materiali utilizzabili sono diversi, tra cui principalmente i classici PLA ed ABS e PMMA e NYLON. L’estrusore è unico, con un ugello da 0,4 mm. http://www.stampa3d-forum.it/wp-content/uploads/2015/06/roboze-3.jpg http://www.stampa3d-forum.it/wp-content/uploads/2015/06/roboze-4.jpg Il prezzo, sullo store ufficiale , è di 3.270,5 euro + IVA, di sicuro non si tratta di una stampante alla portata di tutti ma di un prodotto dedicato nello specifico ad aziende o professionisti del settore. Cosa ne pensate? Fatecelo sapere scrivendo sul forum.

-

- stampanti 3d

- settori

-

(and 5 più)

Taggato come:

-

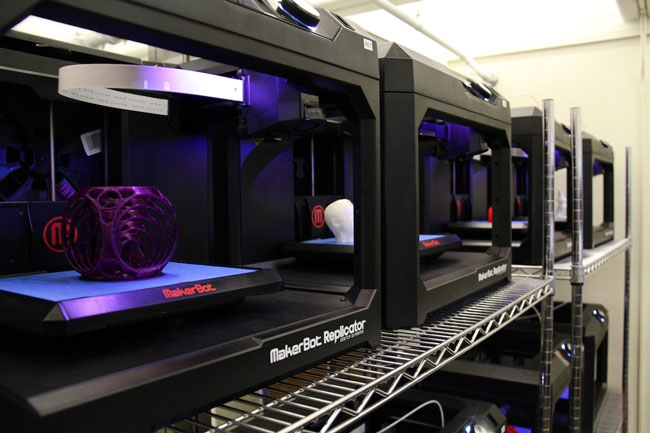

Il 10 Giugno 2015 è stato inaugurato presso la sede dell'università LIUC-Carlo Cattaneo, il primo MakerBot Innovation Center d'Europa. La notizia della collaborazione tra l'università del varesotto ed uno dei principali protagonisti del mercato delle stampanti 3D FDM a livello mondiale non può che renderci molto felici. Cos'è un MakerBot Innovation Center Un MakerBot Innovation Centre è costituito da un cluster di stampanti 3D MakerBot Replicator gestite da un software, MakerBot Innovation Center Management Platform, atto a rendere agevole e sostenibile il processo di stampa. Lo scopo di un MakerBot IC è quello di far diventare più competitive le imprese e le organizzazioni che se ne fanno carico sotto diversi aspetti, tra cui, principalmente, ricerca, innovazione ed ottimizzazione dei processi di prototipazione. http://www.stampa3d-forum.it/wp-content/uploads/2015/06/MakerBot-Innovation-Center-1.jpg Collaborazione con la LIUC Il MakerBot Innovation Center dell'università Cattaneo è costituito da 20 stampanti 3D, tre Replicator Mini, cinque Z18 e dodici Replicator, che saranno usate sia dagli studenti della LIUC, sia in corsi per imprenditori, tecnici e professionisti. Il centro è gestito dai ricercatori di SmartUp – Laboratorio Fabbricazione Digitale mentre il supporto tecnico è affidato a Energy Group, uno dei principali rivenditori di MakerBot. "Dopo SmartUp, sviluppato in collaborazione con l’Unione degli Industriali della Provincia di Varese ed il progetto Digital Do It Yourself, che ha ottenuto un finanziamento pari a 2 milioni di euro nell’ambito del programma Horizon 2020, la LIUC aggiunge un altro importante tassello agli sforzi fatti nel campo della fabbricazione digitale con il MakerBot Innovation Center. Il primato europeo ci riempie di soddisfazione ma ancora di più ci convincono i contenuti di questa iniziativa, che porta alla LIUC un vero e proprio centro propulsore di innovazione per diversi target." (Michele Graglia, Presidente della LIUC) http://www.stampa3d-forum.it/wp-content/uploads/2015/06/MakerBot-Innovation-Center-2.jpg All’inaugurazione è intervenuto anche Andreas Langfeld, General Manager MakerBot Europe, che ha espresso tutta la soddisfazione dell’azienda rispetto a questo nuovo traguardo. Dagli USA è giunto poi il messaggio di Jonathan Jaglom, CEO di MakerBot: “Siamo felici di questa partnership con la LIUC che ha permesso di aprire il primo MakerBot Innovation Center in Europa. La stampa 3D sta trasformando il modo di pensare, progettare, inventare e fabbricare. Il MakerBot Innovation Center permette alla LIUC di rendere questa potente tecnologia disponibile agli studenti e di prepararli per il mondo del lavoro di domani. Crediamo che il MakerBot Innovation Center potrà dare agli studenti un vantaggio competitivo creando un ambiente nel quale imprenditorialità, formazione e innovazione vengono coltivati e incoraggiati." http://www.stampa3d-forum.it/wp-content/uploads/2015/06/MakerBot-Innovation-Center-3.jpg L’attività formativa avviata all’interno del MakerBot Innovation Center coinvolge in particolare gli studenti della LIUC iscritti al corso di laurea in Ingegneria Gestionale, per i quali sarà attivato, all'interno del piano di studio, un laboratorio di creatività, Innovazione e Design. Il direttore del centro sarà il Prof. Luca Mari che afferma: "L'attivazione dell'Innovation Center è per la nostra Università una sfida duplice: vogliamo che sia uno strumento per rendere i percorsi di formazione dei nostri studenti sempre più interessanti e capaci di rispondere alle esigenze della società che cambia e nello stesso tempo vogliamo continuare a lavorare per rendere l'Università sempre più aperta al territorio, un luogo di dialogo che promuove l'innovazione anche mettendo alla prova tecnologie come la stampa 3D, che dell'innovazione sono elementi abilitanti.” Nonostante la LIUC sia un'università privata, auspichiamo che questa collaborazione possa, in futuro, essere uno stimolo, anche e soprattutto per le università pubbliche, a compiere dei passi importanti verso un impiego più articolato delle tecnologie di prototipazione rapida. Qual'è la vostra opinione al riguardo? fatecelo sapere scrivendo sul nostro forum.

-

- stampanti 3d

- eventi

-

(and 2 più)

Taggato come:

-

In un recente articolo vi abbiamo parlato della nuova possibilità di stampa in legno presso il service giapponese Rinkak. Riallacciandoci a quanto già detto, vi annunciamo che i.materialise, il service online di Materialise, sta introducendo, tra i vari materiali adoperabili, anche il legno. L'uso del "presente progressivo" deriva dal fatto che, prima di rendere disponibile ufficialmente la stampa di questo nuovo materiale, i.materialise ha lanciato un contest che fungerà, in un certo qual modo, da beta test. http://www.stampa3d-forum.it/wp-content/uploads/2015/06/i.materialise-wood-1.jpgMateriale Fin ora, quando abbiamo parlato di simil-legno, ci siamo quasi sempre riferiti a filamenti tipo Laywood, materiale composto per il 30-40% da fibre di legno riciclato e per il 60-70% da un termopolimero quale PLA oppure ABS. Per quanto appena detto, il materiale, pur presentandosi molto simile al legno nell'aspetto e nell'odore, non può essere classificato come tale a causa della presenza dominante di un termopolimero. Nel caso che stiamo prendendo in esame in questo articolo, invece, il materiale è proprio legno, per essere precisi, trucioli di legno. Non è quindi sbagliato parlare di stampa 3D in legno (piuttosto che stampa 3D in simil-legno) se ci si riferisce alla composizione del materiale, il discorso varia se lo si pensa in termini di proprietà meccaniche. Com'è noto, il legno è un materiale fortemente anisotropo e presenta proprietà meccaniche molto diverse al suo interno. Nel caso della stampa 3D in legno si adopera la sinterizzazione laser di trucioli di legno e quindi, pur essendo una tecnologia che costruisce modelli layer per layer, in un certo senso, l'anisotropia del materiale originario è mitigata. Esteticamente, gli oggetti stampati sono di color marrone sabbia, dalle superfici granulari e leggermente porose. http://www.stampa3d-forum.it/wp-content/uploads/2015/06/i.materialise-wood-2.jpgContest Il contest è aperto a tutti e riguarda la progettazione di un oggetto destinato alla stampa 3D in legno. Un'apposita giuria selezionerà i migliori 5 modelli 3D ed i vincitori riceveranno gratuitamente la stampa in legno del proprio modello. Il termine per presentare i propri lavori è il 14 Giugno 2015 entro le ore 23:59 (Central European Time). Linee Guida per la progettazione Per ottenere un oggetto stampato propriamente non è sufficiente impostare in maniera corretta i parametri dello slicer, una fase fondamentale e spesso sottovalutata è la modellazione dell'oggetto. Ragion per cui, i.materialise, così come molti altri service, forniscono delle linee guida per la corretta modellazione dell'oggetto e che, chiaramente, variano da tecnologia a tecnologia di stampa e dipendono anche dalle macchine di cui si dispone. Nel caso della stampa 3D in legno, i.materialise fornisce le seguenti linee guida: - Volume di stampa massimo: 250 mm x 250 mm x 200 mm (per il contest, invece, il volume massimo richiesto è di 35 cm3 ) - Spessore delle superfici esterne (wall thickness): 3 mm. http://www.stampa3d-forum.it/wp-content/uploads/2015/06/i.materialise-wood-3.jpg- Modelli cavi con fori d'uscita: Per evitare deformazioni durante la stampa è preferibile creare dei modelli cavi. In questo caso bisogna prevedere almeno un foro d'usita per il legno in polvere intrappolato all'interno del modello e tale foro deve avere un diametro di almeno 15 mm. http://www.stampa3d-forum.it/wp-content/uploads/2015/06/i.materialise-wood-4.jpgQuesto tipo di tecnologia di stampa, SLS, consente di creare oggetti costituiti da parti mobili le une rispetto alle altre, oggetti costituiti da parti ad incastro o incatenate tra loro. In questi casi vi sono delle regole extra a cui attenersi: - Distanza tra parti mobili: lo spazio tra le due superfici deve essere di almeno 0.5 mm. http://www.stampa3d-forum.it/wp-content/uploads/2015/06/i.materialise-wood-5.jpg- Distanza tra anelli di una catena: dipende dalla dimensione degli anelli ma in generale non deve essere inferiore a 0.5 mm. - Distanza tra parti da assemblare: quando si disegnano parti da incastrare tra loro, la distanza tra di esse deve essere di almeno 0.6 mm. http://www.stampa3d-forum.it/wp-content/uploads/2015/06/i.materialise-wood-6.jpg- Elementi in rilievo o incavati: in genere è il caso di lettere o loghi, devono avere una profondità (o altezza) minima di 1.5 mm, un'ampiezza minima di 1.5 mm ed una lunghezza di almeno 6 mm. http://www.stampa3d-forum.it/wp-content/uploads/2015/06/i.materialise-wood-7.jpg Per ulteriori informazioni sul contest e sulle linee guida per la progettazione di oggetti destinati alla stampa 3D in legno cliccare qui. Le immagini sono tratte dal sito i.materialise.

-

- stampanti 3d

- settori

-

(and 8 più)

Taggato come:

-

Se la Materialise World Conference fosse una bevanda sarebbe sicuramente una Stella Artois, celebre lager prodotta a Lovanio, dal gusto fresco e raffinato ma capace di farci fluttuare dolcemente tra le ebrezze alcoliche se assunta prolungatamente. Metaforicamente parlando è esattamente ciò che è capitato a me nei giorni trascorsi a Bruxelles, ebbra di stampa 3D. Già dalla fase di promozione, la conferenza si prospettava come un evento di portata mondiale, ricco di ospiti illustri e contenuti stimolanti e posso affermare che non ha deluso le mie aspettative, anzi. Sarebbe impossibile descrivere nel dettaglio tutto ciò che ho visto ed appreso e, sebbene la sintesi non sia una delle mie doti principali, cercherò di riassumere i tre giorni trascorsi in Belgio focalizzandomi sugli highlights. Apertura ed interventi dei Keynote speakers Thumbs up per la location! Le varie traiettorie della conferenza hanno avuto luogo, parallelamente, in diverse sale tutte all’interno dello Square, centro conferenze situato nel cuore di Bruxelles, un tripudio di vetro e acciaio che fa capolino tra le preesistenze storiche degli edifici circostanti. Gli interventi di apertura erano rivolti a tutti i partecipanti, a prescindere dalla traiettoria. Il primo ad iniziare è stato il padrone di casa, Wilfried Vancraen, CEO di Materialise: “A new world is being made possible by 3D Printing, where designers can engineer better products, where doctors can be better doctors, where people can share the best of themselves” Con queste parole il fondatore di Materialise ha presentato al pubblico la mission della propria azienda, evidenziando che all’inizio, soprattutto in ambito medicale, c’era molto scetticismo nei confronti della stampa 3D. Il principale obiettivo della conferenza, quindi, è stato quello di mostrare ciò che la stampa 3D è riuscita a fare ed i benefici che ha apportato concretamente in diversi settori. Successivamente la parola è passata al professor Hod Lipson, docente della Cornell University ed autore del celebre testo “Fabricated: The New World of 3D Printing”. Dopo una breve introduzione sull’evoluzione della stampa 3D negli anni ha mostrato delle potenziali direzioni di sviluppo futuro della stampa 3D, tra cui ricerca sui materiali, ottimizzazione topologica, stampa 3D di oggetti composti da voxels e stampa di sistemi integrati attivi e funzionanti (come per esempio gli altoparlanti totalmente stampati in 3D e funzionanti). Il professor Lipson ha proposto, inoltre, delle riflessioni molto interessanti sul reale impatto della stampa 3D nella società. C’è chi la definisce una rivoluzione e chi invece sostiene che sia solo una moda. Il professore ha evidenziato che, storicamente, ogni qual volta si è riusciti ad abbattere i costi di un processo e portarli a zero, ci si è trovati dinnanzi ad una rivoluzione tecnologica. Nel caso della stampa 3D i costi che tendono a zero sono quelli relativi alla complessità (a parità di materiale un oggetto molto complesso costerà quanto uno più semplice), all’eterogeneità delle parti da stampare, ai vincoli formali ed all’esperienza da possedere per poter realizzare un oggetto in 3D, può farlo anche un bambino. Il terzo relatore della sessione di apertura, Clara de la Torre, Direttore de KETs (Key Enabling Technologies) per la Comunità Europea, ci ha parlato del ruolo del Additive Manufacturing all’interno dei progetti di ricerca e di finanziamento dell’Unione europea. In particolare, l’unione europea, dal 1991 al 2013, ha finanziato, attraverso sette FP (Framework Programme) 87 progetti. I progetti finanziati negli anni 2007-2013 sono stati 60 ed i fondi stanziati sono stati circa 160 milioni di euro. Degli esempi di progetti finanziati dall’unione europea sono “Performance” per la produzione di cibo stampato in 3D per gli anziani e personalizzato in funzione delle esigenze e carenze di ciascun consumatore, finanziato con 3 milioni di euro a fronte di un budget di 4 milioni di euro, “Artivasc 3D” per lo sviluppo di tessuti epiteliali artificiali destinati agli impianti di tessuti molli oppure adoperati per esperimenti farmaceutici, limitando così i test sugli animali. Questo progetto ha ottenuto 7,8 milioni di euro a fronte di un budget di 10,5 milioni di euro. A conclusione del proprio intervento, la del la Torre ci ha presentato Horizon 2020, il più grande piano europeo di finanziamento alla ricerca e all’innovazione, con circa 80 miliardi di euro da stanziare in un totale di 7 anni (2014-2020). Dai numeri dell’Unione Europea si è passati, mediante la presentazione del quarto relatore, Terry Wohlers, ai numeri relativi allo sviluppo dell’additive manufacturing in ambito industriale. Evidenziava che, nonostante negli anni 2013-2014 vi sia stato un boom di stampanti FDM sul mercato internazionale, con numerosissime nuove aziende produttrici di stampanti di questo tipo, la vera crescita si è riscontrata in ambito industriale, circa il 92,5% nel 2014. In particolare, le tecnologie destinate ad ambiti industriali che manifestano una crescita particolarmente marcata sono le SLM, le EBM e le DMLS e quelle multi-materiale. Ultimo ma non ultimo, Anouk Wipprecht, FashionTech designer, ci ha mostrato le sue creazioni, abiti tecnologici che fondono fashion, stampa 3D ed elettronica e che, simulando il comportamento dei sistemi biologici, attraverso sensori, captano gli impulsi esterni ed in funzione di questi stimoli reagiscono in modi diversi. Lo “Smoke Dress”, per esempio, è dotato di sensori di prossimità ed ogni qual volta un individuo si avvicina al soggetto, invadendone lo spazio personale, un particolare sistema integrato nel vestito rilascia una leggera coltre di fumo. A fine presentazione abbiamo potuto osservare dal vivo un altro vestito realizzato dalla Wipprecht, lo “Spider Dress”, ispirato ai meccanismi di difesa degli aracnidi e stampato in PA-12 adoperando la tecnologia SLS. Anche in questo caso si da grande valore al proprio spazio privato ma, a differenza dello “Smoke Dress”, questo abito è dotato di aculei meccanici che si contraggono o si distendono in funzione dell’intensità del respiro del soggetto che lo indossa. Inutile specificare che durante questa presentazione la platea era assolutamente stupefatta ed ipnotizzata. Ulteriori interventi - Additive manufacturing summit Gli interventi di apertura sono stati senza dubbio di grande ispirazione tuttavia non sono mancati i fuochi d’artificio anche durante la sessione pomeridiana e quella della giornata successiva. Come anticipato in un precedente articolo, la conferenza era suddivisa in quattro traiettorie, due prevalentemente dedicate all’ambito medicale e due dedicate alle imprese e start-up che stanno impiegando la stampa 3D nelle proprie attività produttive. Io ho seguito gli interventi del “Additive Manufacturing Summit” ed è stato molto interessante constatare in che modo la stampa 3D abbia conferito un valore aggiunto non solo al ciclo produttivo di piccole imprese e start-up ma anche a quello di aziende del calibro di Adidas, Mazda e Samsonite. Tra i vari interventi mi ha colpito molto quello del Dr. Atsushi Kawamoto, Senior Researcher/Program Manager di Toyota, il quale ha illustrato il processo di progettazione dei prototipi dei sedili delle vetture della multinazionale giapponese. Tali elementi dovevano essere più leggeri possibile, pur preservando determinate prestazioni strutturali. Per soddisfare questo requisito sono stati combinati due elementi: ottimizzazione topologica e additive manufacturing. A livello concettuale, l’ottimizzazione topologica della struttura dei sedili implica non solo il risparmio in termini di materiale, distribuendolo in maniera più intelligente, ma anche la riduzione della capacità termica e quindi un miglioramento del benessere dell’utente. A livello pratico, l’unica tecnologia che consente di realizzare prototipi di questo tipo è la stampa 3D, in particolare, nel caso in questione, è stata usata la tecnologia di sinterizzazione laser. Dall’immagine si può notare che l’ottimizzazione topologica è stata applicata due volte, in prima istanza per determinare una struttura principale ed in seconda istanza per alleggerire ulteriormente le parti a bassa densità mediante delle cellette ottaedrali. A conclusione della prima ed intensa giornata di conferenza abbiamo assistito in anteprima all’esibizione “Making a difference/ a difference in making” curata dall’architetto Marta Malé-Alemany e tenutasi al museo Bozar. Nella giornata di sabato, invece, abbiamo visitato il quartier generale di Materialise, prossimamente vedrete un articolo dedicato al factory tour.

-

- stampanti 3d

- eventi

-

(and 10 più)

Taggato come:

-

Durante la fiera annuale Appliance & Electronics World Expo 2015 tenutasi a Shanghai nei giorni 11-14 Marzo, abbiamo assistito alla presentazione del primo climatizzatore al mondo la cui scocca è totalmente stampata in 3D. Il modello esposto a Shanghai, il primo ed al momento anche l'unico, è stato realizzato da Haier Group, multinazionale cinese specializzata nella produzione di elettrodomestici e dispositivi elettronici, con l'ausilio di un team di designers italiani, Co-de-iT. Non è la prima volta che un'impresa cinese attira l'attenzione dei media internazionali mediante applicazioni della stampa 3D fuori dall'ordinario così, analogamente al celebre caso delle 10 abitazioni stampate (parzialmente) in 24 ore, la notizia di un climatizzatore stampato in in 3D ha avuto risonanza mondiale. Le ragioni che rendono questo prodotto così speciale sono imputabili principalmente all'aspetto estetico e funzionale del dispositivo: per la prima volta in quest'ambito, l'acquirente può customizzare il proprio climatizzatore adattandone il design alle proprie esigenze. Come dichiara l'azienda nel comunicato stampa ufficiale: “Building the object layer by layer, 3D printing allows unprecedented user customizaton. Every user can parametrically adjust their own model, depending on his/her taste and requirements. Each model is a unique piece.” Ogni pezzo della scocca del climatizzatore è stampabile on demand, l'acquirente può personalizzare anche la posizione del display LCD indicante la temperatura e nei modelli futuri verranno installate anche delle PCB sempre rigorosamente stampate in 3D. Il fatto che la progettazione di un dispositivo di questo tipo, pensato per reinterpretare il rapporto produttore-consumatore, abbia goduto della partecipazione di un team di designer italiani rappresenta per noi motivo di grande orgoglio. Per questo abbiamo incontrato ed intervistato Alessio Erioli, uno dei progettisti di un team composto da Tommaso Casucci, Alberto Casarotto, Mirko Daneluzzo con la collaborazione di Mirco Bianchini, che ringraziamo per la disponibilità e la collaborazione. Cos'è Co-de-iT e chi sono i suoi membri? Co-de-iT è nato nel 2009 come un ‘hub’ (traducibile come fulcro, perno o centro, per noi un punto di aggregazione, articolazione e passaggio) in cui convogliare gli interessi dei fondatori (Andrea Graziano, Davide Del Giudice ed io) per computazione, architettura, progetto e contaminazioni con discipline di ricerca. Attualmente è strutturato come una rete di ‘clusters’ eterogenei accomunati dall’interesse inerente l’impatto della computazione come mezzo di design nelle discipline creative, attingendo spesso da discipline come la biologia e la tecnologia. Questa strutturazione permette la coalescenza dei membri interessati e collaboratori esterni in team multidisciplinari per esplorazioni tematiche che uniscono la ricerca, la sperimentazione, l’educazione e le attività di networking in un unico flusso di lavoro. Per questo progetto il team di lavoro era composto (oltre a me stesso) da Tommaso Casucci, Alberto Casarotto, Mirko Daneluzzo con la collaborazione di Mirco Bianchini. In passato avete sviluppato altri progetti legati ad un uso non convenzionale delle tecnologie di prototipazione rapida? Abbiamo un intero filone di ricerca dedicato ad ‘informing matter’, ovvero come poter ‘in-formare’ (che ha il duplice significato di informazione e dare forma) la materia. Lo scopo è andare oltre allo stato attuale - che permette principalmente (e quasi esclusivamente salvo alcune eccezioni) di posizionare unità di materia in coordinate precise nello spazio euclideo - e poter programmare e mappare caratteristiche quali resistenza, traslucenza, flessibilità. Al momento abbiamo sviluppato diversi progetti, tutti accomunati dal fatto di considerare la fase di prototipazione come un ulteriore parte del processo di design, mirata non a riprodurre copie esatte di quanto si può avere in un modello digitale ma cercando di incorporare e sfruttare le caratteristiche di autoorganizzazione e capacità di produzione di forma del materiale: bio-logic workshop per questo workshop organizzato assieme a due bio-artists (Maurizio Montalti e Sonja Bauemel) è stato sviluppato in collaborazione con WASP un estrusore ad hoc per materiali fluido-densi al fine di studiare le proprietà di auto-organizzazione del Physarium polycephalum in presenza di un terreno di coltura generato da logiche agent-based e poi stampato con la PowerWasp. L’intento era di confrontare due forme di intelligenza di sciame, una biologica e una controllata dal codice, e capire se e come poter guidare la prima attraverso la seconda (indirettamente, attraverso la modellazione del terreno). OpenLab BioDesArt Lecce per il quale Bruno Demasi, altro membro di Co-de-iT, ha sviluppato una Delta printer con estrusore per argilla Experimental 3D printing in cui Tommaso Casucci e Michele Semeghini hanno programmato direttamente il G-Code di una PowerWasp, controllando poi il risultato finale dovuto alla capacità di organizzarsi del materiale del filamento. Bio-Logic workshop - immagine tratta da qui. Com'è nata la collaborazione con Haier Group? Ci hanno contattato loro avendo visto i nostri lavori precedenti. Vorrei avere una storia molto più articolata e romanzesca ma non c’è molto di più da raccontare. Tratti sinuosi e contrasti cromatici. Ci parli della progettazione del climatizzatore stampato in 3D. Il design doveva essere mirato ad avere anzitutto un forte impatto estetico: questo tipo di climatizzatori da interno è necessariamente in vista che sia in funzione o meno e quindi l’estetica dell’oggetto gioca comunque un ruolo decisamente importante. Abbiamo anche lavorato in tempi molto stretti perciò molte cose che avremmo voluto implementare legate ad un ripensamento radicale del rapporto forma/funzione/esperienza utente sfruttando al massimo la tecnologia di produzione come veicolo di progetto (ovvero comprendere cosa unicamente questa tecnologia di produzione può fare e che non è possibile fare altrimenti) sono rimaste per il momento nel metaforico cassetto (ovvero nell’hard disk). Di sicuro in progetti futuri cercheremo di sviluppare quanto abbiamo pensato ma non abbiamo potuto fare per questo progetto. Quali sono stati gli aspetti più complicati che vi si sono prospettati in fase di progettazione? Lavorare in tempi stretti complica sempre le cose, quindi il fattore tempo è stato quello che ha pesato maggiormente. Oltre a questo, logisticamente parlando abbiamo messo alla prova le possibilità del sistema di collaborazione on-line che ci è stato abituale fino a questo momento (dato che i membri del team sono geograficamente sparsi un po’ per tutta Italia), evidenziandone anche alcuni limiti per determinati tipi di lavoro; per essere più preciso quando sono necessari feedback rapidi e multipli la compresenza fisica in un unico ambiente di lavoro è ancora insostituibile. Tecnicamente parlando, il controllo della geometria, dei dettagli e la contemporanea sistematizzazione parametrica del tutto ci hanno portato a sviluppare alcune strategie ad-hoc. La cosa più difficile di tutte però è stata incanalare la tecnica in una estetica coerente e assonante con le richieste della committenza e che rispettasse vincoli molto stringenti in termini di produzione e user experience. A nostro avviso, senza fondazioni teoriche alle spalle, una grande padronanza di strumenti e tecnica ma soprattutto senza una sensibilità che aiuti a navigare in questo medium complesso non è possibile creare qualcosa che riteniamo significativo. Oltre ad essere uno dei fondatori di Co-de-iT, dal 2008 è anche docente titolare del corso di Architettura e Composizione Architettonica 3 presso l'università di Bologna. Qual'è la sua opinione riguardo all'impiego delle tecnologie di prototipazione rapida in ambito universitario? Occorre al più presto comprendere che le tecnologie sono medium (e uso la parola latina nel duplice significato di mezzo e luogo) che vanno esplorati, navigati, e questo implica (specie in tutti gli approcci di tipo generativo-computazionale) l’adozione di paradigmi differenti da quelli abituali, i quali si sono consolidati su un contesto teorico/critico/tecnologico ormai obsoleto. Ovvero non ha molto senso ostinarsi ad incanalare a tutti i costi le nuove tecnologie come semplici strumenti e utilizzarli con approcci, strategie e fondazioni teoriche non adatte a comprenderle. Le tecnologie di prototipazione rapida sono un sottoinsieme di un più ampio range di tecnologie per la fabbricazione a controllo numerico, io preferisco riferirmi a quel range e con un’ottica orientata non solo alla riproduzione esatta di un modello 3D ma alla programmazione diretta di macchine e materia. Se si guarda al panorama mondiale da questo punto di vista, alcuni istituti quali MIT, IaaC, Bartlett, AA, ETH, ICD-ITKE, RMIT (non vorrei dimenticare qualcuno ma cito quelli che mi vengono in mente per primi) stanno svolgendo eccellenti ricerche in questo senso, ma proprio perché partono dal presupposto che una tecnologia è anzitutto una macchina in senso astratto, ovvero una serie di operazioni. Non ha molto senso in termini di ricerca e progettazione riprodurre modelli in 3D solo per avere cloni solidi e inerti di forme (specie se poi il processo di produzione non aggiunge nessuna qualità ad esse). Non ha senso dotarsi di determinate attrezzature solo per utilizzarle come farebbe un service, ma ancor meno senso ha ignorare l’enorme importanza di riconciliare teoria, tecnica, tecnologia in una forma di sensibilità nell’agire progettuale. C’è un’altra parola chiave da includere che viene fin troppo spesso fraintesa: ecologia. L’ecologia è un insieme di relazioni dinamiche in un sistema complesso, e includere le tecnologie di prototipazione consente di operare all’interno dell’ecologia del progetto a scale finora del tutto ignorate, per esempio considerare l’organizzazione alla microscala di un sistema materiale e come questo influenza economie di produzione e utilizzo/ciclo di vita, performance, etc.

-

- stampanti 3d

- eventi

-

(and 9 più)

Taggato come:

-

Materialise compie 25 anni e dal 23 al 25 Aprile 2015 festeggerà in grande stile attraverso una conferenza internazionale ricca di ospiti illustri ed appuntamenti da non perdere. Noi di Stampa 3D Forum parteciperemo all'evento, chiamato appunto Materialise World Conference, ecco cosa c'è da aspettarsi: https://vimeo.com/121229867 Quattro Summit in un'unica conferenza La conferenza inizierà la mattina del 23 Aprile 2015 presso lo Square Brussels Meeting Centre e sarà composta da una prima parte, di presentazione, rivolta a tutti i visitatori, in cui i relatori d'apertura introdurranno i temi che verranno trattati nei summit. Per le giornate del 23-24 Aprile è possibile scegliere tra due summit, ognuno dei quali, a sua volta, è suddiviso in due o più traiettorie. All'interno del summit scelto, il visitatore può muoversi tra le varie traiettorie in funzione dei relatori e degli interventi che ritiene più interessanti. I due summit sono: 1) Mimics Innovation Summit: Verranno presentati casi studio ed applicazioni della stampa 3D legate all'ambito biomedico, tra cui progettazione di impianti e simulazioni o valutazioni di strategie pre-intervento. 2) Additive Manufacturing Summit: Rivolto principalmente a designers, ingegnieri del prodotto, manager e service, si parlerà di come la stampa 3D può condurre a nuovi modelli di business, attraverso soluzioni innovative e scenari futuri. Il 24 Aprile partiranno gli altri due summit: 3) Co-Engineering the future of Healtcare: Tratterà di applicazioni della stampa 3D in vari ambiti dell'assistenza sanitaria illustrando esempi concreti in cui tali applicazioni hanno portato a soluzioni migliori e più sicure per il paziente. 4) 3D Printing brought to you: Summit rivolto principalmente a chi si sta interfacciando con le tecnologie di prototipazione rapida per la prima volta ma anche a chiunque fosse alla ricerca di ispirazione e soluzioni per tramutare le proprie idee in concrete realtà stampate in 3D. Per informazioni dettagliate sul programma questo è il link. Keynote speakers e relatoriIl 23 Aprile la Materialise World Conference sarà aperta dagli interventi di: Wilfried Vancraen: CEO e fondatore di Materialise, Ingegnere ed appassionato di nuove tecnologie, detiene diversi brevetti inerenti ad applicazioni della stampa 3D in ambito medicale. Ha ricevuto numerosi premi e riconoscimenti tra cui il "Visionaries! Award" dal Museum of Art and Design di New York e "RTAM/SME Industry Achievement Award" una delle principali onorificenze relativa ad applicazioni industriali della stampa 3D. Hod Lipson: professore di ingegneria alla Cornell University di Ithaca e co-autore del celebre libro "Fabricated: The New World of 3D Printing”. Il suo lavoro si focalizza principalmente sui robot self-aware e self-replicating, sulla stampa di cibo e sul bio-printing. Dirige il "Creative Machines Lab" pioneiere nella ricerca di nuove strategie per realizzare macchine creative. Clara de la Torre: Direttore responsabile del "Key Enabling Technologies” all'interno della direzione generale Ricerca ed Innovazione alla Commissione Europea. Laureata in Economia e Business Administration è stata a capo della direzione generale Ricerca ed Innovazione alla Commissione Europea per tre anni e dal 2008 al 2010 direttore responsabile del programma "Inter-institutional and Legal Matters Related to the Framework Programme" sempre presso la Commissione Europea. Terry Wohlers: Presidente e Principal Consultant di Wohlers Associates, una società di consulenza. Da 19 anni è autore del Wohlers Report, rapporto annuale sulle applicazioni della stampa 3D in ambito industriale. Anouk Wipprecht: Artista, FashionTech Designer e lecturer, è stata curatrice dell'esibizione TECHNOSENSUAL 'Where Fashion meets Technology'. Il suo lavoro si focalizza principalmente sulla combinazione di moda, tecnologia e design di interazione/user experience. I suoi abiti tecnologici sono come dei sitemi dotati di intelligenza artificiale, si muovono e reagiscono a stimoli provenienti dall'ambiente circostante. Oltre a questi keynote speakers, saranno presenti relatori internazionali e di spicco che orbitano in diversi ambiti dell'universo della prototipazione rapida. Per conoscere la lista completa dei relatori basta cliccare qui. Visita al quartier generale e workshop Il 25 Aprile è prevista la visita al quartier generale di Materialise a Leuven, si partirà con un intervento introduttivo sul design per la stampa 3D e la mattina proseguirà con un workshop di progettazione di un portacandele adoperando il programma di modellazione TinkerCad. Il tutto si svolgerà alla presenza di Hilde Sevens, Director Business Development per Autodesk in Olanda. Dopo il pranzo ci sarà un altro workshop di progettazione ma questa volta si disegneranno dei gioielli utilizzando il software MODO e supervisionati dal designer Frederik Bussels. La giornata si concluderà con un tour guidato del quartier generale. Eventi serali Il 23 Aprile, alle 19 nelle sale del BOZAR Center for Fine Arts, avrà luogo la visita in anteprima alla mostra "MAKING A DIFFERENCE / A DIFFERENCE IN MAKING", curata dall'architetto Marta Malé-Alemany e messa in atto, concretamente, da Materialise. L'esposizione evidenzierà come la stampa 3D può cambiare e rivoluzionare il modo in cui realizziamoamo e concepiamo qualunque cosa. Immaginando l'impatto che la stampa 3D avrà nell'immediato futuro si esamineranno anche le conseguenze ed i vantaggi che una tecnologia di questo tipo potrebbe apportare all'ambiente, alla società e alla vita del singolo individuo. Su Materialise L'impresa è stata fondata nel 1990 da Wilfried Vancraen come spin-off della Katholieke Universiteit di Leuven, configurandosi fin dai primi anni di attività come uno dei principali operatori del settore della stampa 3D del Benelux. Attualmente Materialise è il principale service di stampa 3D europeo, impiega oltre 1000 dipendenti e dispone di più di 100 macchine per la prototipazione rapida, inutile specificare che adoperano diversi tipi di tecnologia di stampa, quindi non solo FDM ma anche e soprattutto SLS, stereolitografia, multi-jet modeling e vacuum casting. Ma non è tutto, negli anni 1991-1992 l'azienda ha rilasciato due software, rispettivamente Mimics e Magics. Mimics consente di ottenere superfici 3D a partire da immagini ricavate, per esempio, dalla TAC o dalla risonanza magnetica, Magics invece è un editor STL che consente di effettuare diverse operazioni di preparazione alla stampa e riparazione dei file. Materialise è particolarmente attiva negli ambiti dell'ingegneria biomedica, dell'industria automobilistica ed aereospaziale ma anche nei campi dell'architettura, della gioielleria e del design. Oltre al service di stampa 3D, Materialise da la possibilità ai designers di caricare dei modelli 3D sulla propria piattaforma i.materialise consentendo poi ad altri consumatori di acquistarli già stampati, potendo scegliere di volta in volta materiali, colori e finiture. Ricapitolando... La conferenza sulla stampa 3D (Materialise World Conference) è suddivisa in quattro summit ed è promossa da Materialise in occasione del venticinquesimo anniversario dalla sua fondazione. Dove: Square Brussels Meeting Centre, Bruxelles Quando: 23-25 Aprile 2015 Costi: evento a pagamento, consultare il sito ufficiale per i biglietti http://worldconference.materialise.com/get-your-ticket Questo il link all'evento.

-

- stampanti 3d

- eventi

-

(and 3 più)

Taggato come:

-

Printrbot Simple 1312

MbSt ha risposto a iH8u nella discussione Problemi generici o di qualità di stampa

Sicuramente c è anche qualche altro iscritto al forum che ha la printrbot, magari non hanno ancora letto.. Di sicuro però il tuo caso potrebbe essere di grande aiuto ad altri in futuro quindi se ti va di condividerlo sarebbe il top.. Per quanto riguarda l asse z, oltre alle fascette sicuramente influisce anche il filo da pesca che dopo un po si è allentato.. Poi io a fine stampa tendo sempre a spostare tutto il blocco indietro, più vicino possibile alle barre, in modo da diminuire il braccio e limitare gli sforzi sulle fascette.. Per l alimentatore io ho due cavi, il primo che collega l alimentatore alla presa elettrica ed il secondo che collega l alimentatore alla stampante.. Dei due, solo il primo è quello del pc.. Il secondo era quello originale PRINTRBOT.. Spero di aver reso l'idea -

Printrbot Simple 1312

MbSt ha risposto a iH8u nella discussione Problemi generici o di qualità di stampa

Ciao! Provo a darti qualche risposta ma premetto che molte le dovrei verificare quindi prendi con le pinze quello che sto per dirti ora, dopo che avrò verificato farò un errata corrige e magari nel frattempo potrebbe darsi che anche qualche utente del forum riesca a darti una mano.. Anche io ho una PRINTRBOT simple ma il modello successivo al tuo, quella col piatto in alluminio, non riscaldato. Veniamo a noi, praticamente vuoi fare un restyling completo ci sta, volevo farlo anche io ma più che altro volevo sostituire il filo da pesca con una cinghia (pensaci perché secondo me anche questa sarebbe una modifica necessaria, il filo da pesca è una soluzione molto elegante ma col tempo diventa inefficace) 1) e 2) devo verificare ma per l'estrusore non credo ci siano problemi 3) io uso l alimentatore del pc 4) Direi che non dovrebbero esserci problemi, che motori hai? 5) cosa intendi tu per piano y? Y sarebbe un asse, ti riferisci al piano xy o oppure alla cordonata verticale? -

Ciao! scusate ma mi sono persa alcune notifiche!!! meglio tardi che mai! @nIkO_mx piacere di averti conosciuto, benvenuto sul forum!

-

Fenomenali poteri cosmici... in un minuscolo spazio vitale! Con queste parole, il genio di Aladdin, celebre cartone animato della Disney, descriveva al nuovo padrone i poteri della lampada magica, un piccolo oggetto metallico che consentiva al possessore di realizzare ogni desiderio. A questo punto l'analogia con BoXZY vien da sè; si tratta di una piccola "scatola magica" che permette a un maker di concretizzare ogni sua fantasia relativamente alla prototipazione rapida. Come è facilmente intuibile, ogni tecnica ha i propri limiti ed è particolarmente indicata per alcune applicazioni piuttosto che per altre. Le stampanti 3D tipo FDM, per esempio, consentono di realizzare qualsiasi tipo di forma ma sono limitanti dal punto di vista dei materiali, esclusivamente polimeri termoplastici. Viceversa, una macchina di taglio laser può essere usata per lavorare il legno, la carta, i tessuti, i metalli e molti altri materiali ma funziona esclusivamente per incisione e taglio. Lo scopo primario di BoXZY è quindi quello di riunire in un unico dispositivo desktop tre tecniche di prototipazione rapida: Stampa 3D FDM, fresa CNC e taglio laser. http://www.stampa3d-forum.it/wp-content/uploads/2015/03/BoXZY_imm1.jpgBoXZY è un progetto sviluppato da due fratelli di Pittsburgh, Joel e Justin Johnson, che hanno deciso di affidarsi ad una campagna di crowdfunding su Kickstarter per finanziarlo. L'obiettivo primario era quello di creare un dispositivo desktop completo (quindi non semplicemente una stampante 3D con qualche altro piccolo optional) ed al contempo solido, affidabile e preciso. "We refer to it as a desktop manufacturing space. The aim is to democratize and production quality and to make affordable commercial results for consumers" https://d2pq0u4uni88oo.cloudfront.net/projects/1414462/video-508677-h264_high.mp4 L'aspetto che caratterizza maggiormente BoXZY e che, stando alle parole degli ideatori, lo differenzia dagli altri prodotti all-in-one presenti sul mercato è l'interscambiabilità. Passare da una tecnica di prototipazione all'altra è molto semplice, l'estrusore per stampare in 3D può essere rapidamente rimosso e sostituito con una fresa Makita ad asse verticale ed analogamente la fresa può essere rimossa per far posto al laser. A seguito di tutte queste sostituzioni manuali ci si potrebbe aspettare una perdita di precisione da parte dello strumento invece, a quanto pare, le "quick-change heads" sono state studiate appositamente per conferire allo stesso tempo flessibilità ed accuratezza in fase di realizzazione dei propri modelli. http://www.stampa3d-forum.it/wp-content/uploads/2015/03/BoXZY-imm2.jpghttp://www.stampa3d-forum.it/wp-content/uploads/2015/03/BoXZY-imm-3.jpg Un altro elemento interessante che caratterizza BoXZY è che, pur essendo una macchina pensata per essere distribuita già assemblata, è caratterizzata da un design modulare e facilmente modificabile e scalabile, concettualmente, da questo punto di vista, l'idea è abbastanza simile a quella della stampante 3D italiana Fa)(a. "Every component is easy to access, remove or upgrade, and BoXZY’s simple-as-possible design makes this even more convenient" Oltre ai tratti distintivi appena enunciati e che collocano BoXZY tra i dispositivi più promettenti della categoria all-in one, segnaliamo le buone prestazioni delle singole tecniche di prototipazione. La fresa CNC assorbe una potenza di circa 935 watt ed è caratterizzata da una velocità regolabile tra i 10,000 and 30,000 giri/minuto. Può lavorare su una gamma ampissima di materiali, alluminio, ottone, acrilico, legno massello, ABS ed altri polimeri ed addirittura alcune leghe d'acciaio. http://www.stampa3d-forum.it/wp-content/uploads/2015/03/BoXZY-imm4.jpg http://www.stampa3d-forum.it/wp-content/uploads/2015/03/BoXZY-imm5.jpg Relativamente alla stampa 3D, è possibile estrudere diversi materiali, tra cui principalmente PLA, PVA, Ninja-flex, ABS e Nylon. Il volume di stampa è di 16,5cm x 16,5cm x 20cm, la risoluzione massima di stampa è di 4 micron, la velocità di default è di 30mm/s, potendo spingersi fino ad un massimo di circa 150mm/s. http://www.stampa3d-forum.it/wp-content/uploads/2015/03/BoXZY-imm6.jpghttp://www.stampa3d-forum.it/wp-content/uploads/2015/03/BoXZY-imm7.jpg Il laser di 2 watt riesce a tagliare senza problemi il legno tenero ed è in grado di incidere su legno massello, pelle e plastica persino delle fotografie, replicandole in maniera estremamente accurata. http://www.stampa3d-forum.it/wp-content/uploads/2015/03/BoXZY-imm8.jpg http://www.stampa3d-forum.it/wp-content/uploads/2015/03/BoXZY-imm9.jpg Per quel che concerne la parte software, ufficialmente è consigliato "123D" dell' Autodesk, soprattutto per le applicazioni con la fresa CNC, tuttavia è specificato che BoXZY può eseguire anche i G-code creati con la maggior parte dei programmi CAM in circolazione. La campagna di crowdfunding terminerà il 18 Aprile, per ulteriori informazioni consultate la pagina ufficiale di Kickstarter. Cosa ne pensate di BoXZY? Si tratta davvero del sogno di ogni maker oppure mettere insieme due tecniche di prototipazione rapida che si basano su logiche totalmente diverse potrebbe comportare, a lungo andare, delle criticità? Scriveteci la vostra opinione sul forum.

-

- stampanti 3d

- news

-

(and 3 più)

Taggato come:

-

Se fosse una canzone sarebbe sicuramente "Born to Run" di Bruce Springsteen, stiamo parlando della DeltaWASP 2040 Turbo una velocissima stampante 3D FDM che verrà presentata da Massimo Moretti al 3DPrint Hub di Milano. Tutto ha avuto origine circa un anno fa, durante la progettazione della BigDelta, stampante 3D ad argilla, alta 4 metri e destinata ad applicazioni in campo edile. Come ha spiegato il team di Wasp, durante lo sviluppo della BigDelta, si è presentato un enorme ed inedito problema, ovvero l'insufficienza della scheda Arduino Mega nella gestione della quantità di dati necessari per far muovere con velocità e scorrevolezza adeguata gli assi del motore di una stampante di quel tipo. “Nel mondo dell’open source non abbiamo trovato schede più potenti: tutti i firmware sono scritti per Arduino Mega. Questo ci ha costretti a fare un profondo lavoro di ricerca e sviluppo che condividiamo in open source per ricambiare le preziose conoscenze che ci sono state donate dalla comunità fino ad ora.” Il Segreto della DeltaWASP 2040 Turbo Per superare questa barriera, il team WASP ha deciso di adoperare una pcb board con un processore RISC da 32 bit e 82 milioni di operazioni al secondo, per un totale di 2624 milioni di operazioni al secondo, ovvero può fare quello che attualmente fanno 10 processori vecchio modello. Oltre all'elettronica, ci sono state anche rilevanti modifiche anche al software Marlin, programma di controllo delle stampanti, che è stato demolito e ricostruito ad hoc per far fronte a queste nuove esigenze. Sostanzialmente WASP è riuscita a prendere due piccioni con una fava poichè non solo ha risolto i problemi riguardanti la gestione dei movimenti della BigDelta ma, applicando la stessa "ricetta" alla stampante DeltaWASP 2040, è riuscita anche a migliorarne le prestazioni, promuovendola a DeltaWASP 2040 Turbo. La nuova arrivata di casa WASP tocca velocità di 1000 mm/s gestendo milioni di dati al secondo che esegue senza perdere passi. Stiamo parlando di quantità pazzesche che collocano la DeltaWASP 2040 Turbo tra le stampanti 3D più veloci al mondo, la Usain Bolt delle FDM. In attesa di vederla all'opera dal vivo al 3DPrint Hub di Milano, che si terrà dal 5 al 7 Marzo 2015, dobbiamo accontentarci del video sottostante. Anche i dettagli sul prezzo e disponibilità sul mercato saranno rilasciati in occasione del 3DPrint Hub.

-

- stampanti 3d

- news

-

(and 3 più)

Taggato come:

-

Come in ogni cosa che riguarda il digitale e il web, anche per la stampa 3D c'è un potenziale rischio legato alla pirateria informatica. Per questo, in attesa di norme adatte, stanno nascendo software che danno sicurezza ai modelli digitali. Le stampanti 3D sono dei dispositivi rivoluzionari che offrono agli utenti numerosi vantaggi ed opportunità, prima fra tutte, la possibilità di realizzare in tempi brevi ed a costi contenuti degli oggetti fisici, tangibili, concreti, reali. Ho usato volutamente dei sinonimi in maniera ridondante per sottolineare il fatto che, spesso, presi dalla voglia di stringere tra le mani le proprie creazioni, ci si dimentica che l'oggetto fisico, prima di diventare tale, era un file digitale dall'estensione ".stl" e ancor prima un modello 3D realizzato con un software CAD. I dati digitali, siano essi modelli 3D, canzoni o foto, purtroppo sono caratterizzati anche dal fatto di essere estremamente vulnerabili e potenzialmente esposti all'attacco di hackers. Nell'immaginario comune la figura del pirata informatico è legata, prevalentemente alla sottrazione di segreti di stato, database militari, informazioni personali piuttosto che all'appropriazione illecita di file 3D, tuttavia le cose potrebbero sembrare più chiare se le si osserva nell'ottica dello spionaggio industriale e della tutela del IP. http://www.stampa3d-forum.it/wp-content/uploads/2015/02/stampa-3d-pirateria-2.jpg Uno degli usi principali delle stampanti 3D è legato alla produzione di prototipi industriali. Immaginate che un'azienda voglia lanciare sul mercato un nuovo prodotto e che si affidi alle stampanti 3D per crearne i prototipi. Non sarebbe molto difficile, per un hacker professionista, impossessarsi dei disegni o addirittura sostituirli con modelli 3D simili, apportando piccole variazioni che poi, in fase d'uso del oggetto, potrebbero avere ripercussioni negative sulla produzione. Può sembrare fantascienza eppure la tutela dei propri modelli digitali rappresenta una delle questioni più delicate e spinose in ambito di stampa 3D, in particolare considerando il fatto che al momento non vi sono ancora norme e leggi specifiche, fatta eccezione per quelle già esistenti ma legate alla violazione di copyright, brevetti, marchi ed opere di ingegno. http://www.stampa3d-forum.it/wp-content/uploads/2015/02/stampa-3d-pirateria-0.jpg Attualmente per tutelare i propri file 3D in maniera efficace si può ricorrere alla crittografia. Un artista ed appassionato di stampa 3D e computational design, Matthew Plummer-Fernandez, ha sviluppato un'applicazione, Disarming Corruptor in grado di crittografare una mesh in formato ".stl" tramutandola in un'altra mesh alla quale sono state applicate rotazioni e torsioni tali da renderla irriconoscibile e comunque non decifrabile. Solo il destinatario del file ".stl" può decrittarlo adoperando una sequenza numerica di sette cifre ricevuta in precedenza dal mittente. Disarming Corruptor è scaricabile gratuitamente ma al momento è disponibile solo per sistemi operativi OSX nonostante Plummer-Fernandez abbia già annunciato di voler rilasciare anche la versione per Linux e Windows. Sebbene gli obiettivi principali degli hackers siano di solito le grandi aziende e multinazionali, anche i possessori di stampanti 3D desktop potrebbero essere attaccati in diversi modi. Oltre ad azioni di cyber crime sui modelli 3D gli hackers potrebbero arrivare anche a modificare alcuni comportamenti della stampante forzando dei movimenti, interrompendo il ciclo si stampa, imponendo alla macchina temperature troppo elevate o addirittura, in casi molto estremi, facendola esplodere. Per ulteriori approfondimenti su questo argomento, consiglio la lettura del libro "Stampa 3D, una rivoluzione che cambierà il mondo?" a cura di Cesare Galli ed Antonio Zama, della casa editrice Filodiritto. In particolare, nella seconda parte del volume, oltre al tema delle misure di sicurezza per evitare le frodi aziendali si approfondiscono anche le problematiche legate al copyright, accordi di riservatezza e contrattualistica con i service di stampa 3D e profili ambientali, tematiche da non sottovalutare e sulle quali proporremo presto ulteriori approfondimenti.

-

- stampanti 3d

- software

-

(and 3 più)

Taggato come: