-

Numero contenuti

1.540 -

Iscritto

-

Ultima visita

-

Giorni Vinti

37

Alessandro Tassinari ha vinto l'ultima volta il giorno 9 Luglio 2023

Alessandro Tassinari ha avuto il contenuto più apprezzato!

Su Alessandro Tassinari

Contatti

-

Website URL

www.alessandrotassinari.com

Profilo

-

Sesso

Maschio

-

Città

Bologna

-

Lavoro

Aiuto aziende e professionisti a progettare e validare prodotti innovativi

-

Interessi

Innovazione, business, costruzioni

Visite recenti

Obiettivi di Alessandro Tassinari

Grand Master (14/14)

-

Rare

-

Rare

-

Rare

-

-

Rare

Badge recenti

670

Reputazione Forum

10

Risposte alla community

-

Alessandro Tassinari ha incominciato a seguire File gcode con parametro E elevato e crash stampa

-

crash stampa

Alessandro Tassinari ha risposto a Noyse nella discussione Problemi generici o di qualità di stampa

purtroppo non trovo soluzione... -

File gcode con parametro E elevato

Alessandro Tassinari ha risposto a Alessandro Tassinari nella discussione Software di slicing, firmware e GCode

Grazie! Devo trovare un momento per mettermici con la testa. Al momento ho risolto facendo un gcode con comandi ripetuti, usando un valore di E ridotto e facilmente gestibili dal sistema. In totale, secondo i miei settaggi, stampa 100h continuative senza interruzioni. Il lavoro sporco e ripetitivo di scrittura del codice l'ho fatto fare a ChatGPT... 🙂 -

File gcode con parametro E elevato

Alessandro Tassinari ha risposto a Alessandro Tassinari nella discussione Software di slicing, firmware e GCode

mmm spiegati meglio 🙂 -

File gcode con parametro E elevato

Alessandro Tassinari ha risposto a Alessandro Tassinari nella discussione Software di slicing, firmware e GCode

@Devil3D il tuo discorso fila e sarebbe una soluzione. Però non vorrei modificare queste impostazioni nel firmware, perché mi troverei a usare un flowrate poco veritiero se comparato ad altre produzioni. -

File gcode con parametro E elevato

Alessandro Tassinari ha risposto a Alessandro Tassinari nella discussione Software di slicing, firmware e GCode

Mi viene in mente solo ora che, per raddoppiare il tempo di stampa, potrei inserire due comandi come quello già usato uno dietro l’altro… in questo modo mi aspetto che non ci siano interruzioni di stampa e che il tempo di estrusione sia raddoppiato. -

File gcode con parametro E elevato

Alessandro Tassinari ha risposto a Alessandro Tassinari nella discussione Software di slicing, firmware e GCode

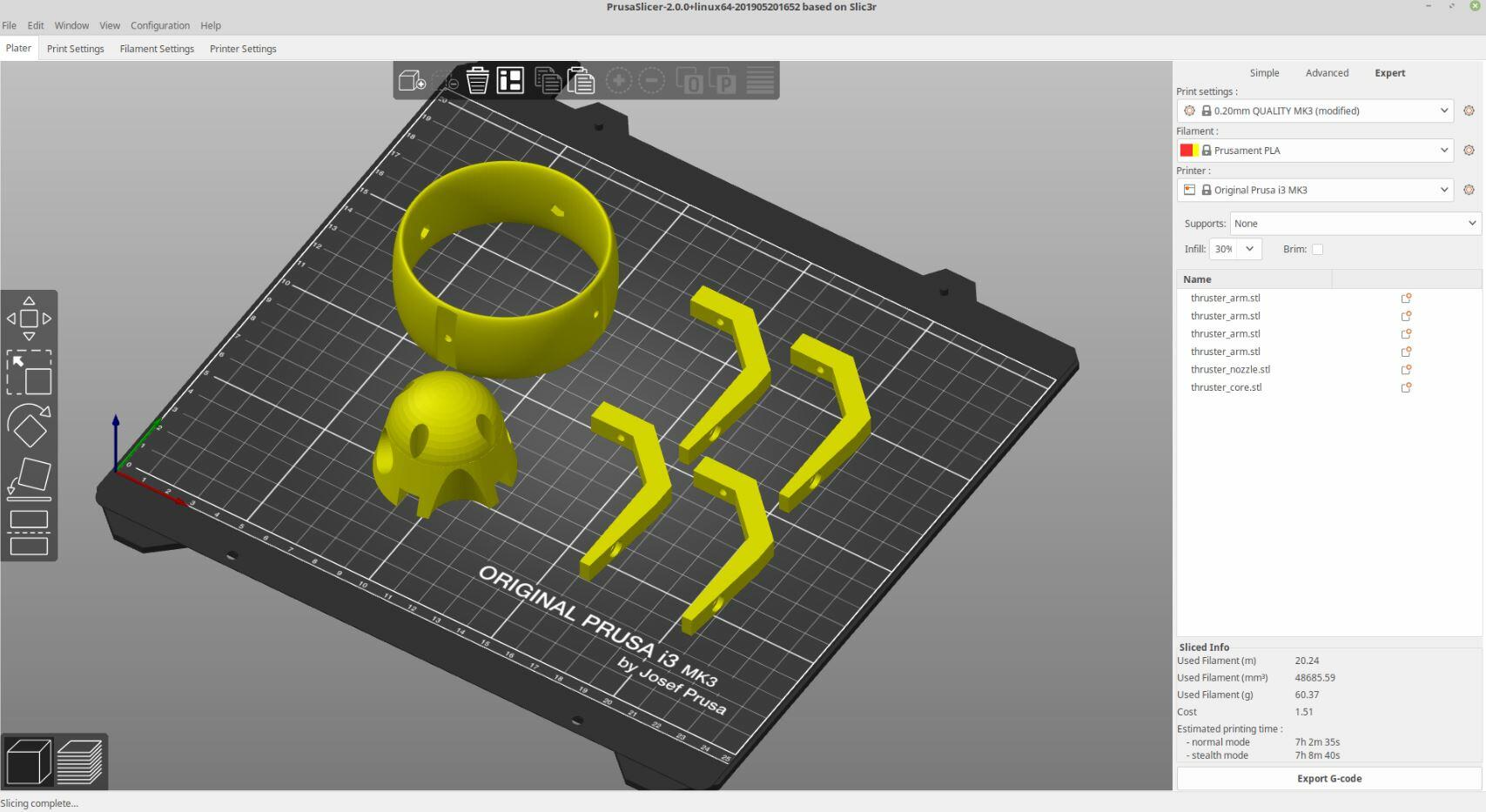

Però un comune comando così F1500 E9.999.999 (scritto senza i punti) Lo prende senza problemi... è quando vado su numeri maggiori di E che non inizia proprio a stampare. Sto usando un Dyze Pulsar con queste impostazioni nel firmware, come da indicazioni del produttore, ma la stampa massima dura 11 ore. Vorrei stampare di più: Set the extruder steps per mm: #define DEFAULT_AXIS_STEPS_PER_UNIT { XXX.XX, XXX.XX, XXX.XX, 224.6 } Note: {X Axis, Y Axis, Z Axis, E Axis} The value of the XYZ axis may vary and are shown as XXX.XX Set the max feed rate: #define DEFAULT_MAX_FEEDRATE { XXX, XXX, XXX, 150 } Note: {X Axis, Y Axis, Z Axis, E Axis} The value of the XYZ axis may vary and are shown as XXX.XX INFO The feed rate is capped at 150 mm/s. Although the Pulsar isn’t fed a filament, we use a combination of a step/mm coupled with a configuration on slicers (see slicer section) to convert the RPM of the extruder into mm/s. The following equation gives the RPM of the motor : -

File gcode con parametro E elevato

Alessandro Tassinari ha pubblicato una discussione in Software di slicing, firmware e GCode

Ciao! Vorrei avviare sulla mia stampante 3D il seguente gcode: F1500 E999999999 Semplice semplice così com'è. La particolarità è il parametro E, che riporta "999.999.999" ossia 9 cifre. La stampante non avvia il file, il che mi fa pensare ci sia una specie di blocco di sicurezza nel Firmware (Marlin). Qualcuno può aiutarmi a sbloccare la situazione? -

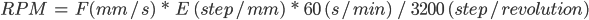

Materiali e fumi tossici stampa 3D, tutto quello che devi sapere per salvare la tua salute

Alessandro Tassinari ha pubblicato un articolo in Guide

La sicurezza e la salute sono temi di cruciale importanza, anche in un mondo innovativo e in costante evoluzione come quello della stampa 3D. Sebbene questa tecnologia offra innumerevoli vantaggi e possibilità creative, è essenziale essere consapevoli dei potenziali rischi per la salute che possono derivare dall'uso improprio di stampanti 3D e dai materiali utilizzati. In questo articolo, esploreremo vari aspetti legati ai materiali e ai fumi tossici generati dalla stampa 3D, offrendo consigli pratici e soluzioni per salvaguardare la tua salute mentre dai vita alle tue creazioni. Dalla qualità dell'aria che respiri alla gestione sicura dei materiali, fino all'importanza di una corretta posizione della stampante e l'utilizzo di equipaggiamento protettivo, ogni aspetto sarà analizzato in dettaglio. Inoltre, esamineremo come i servizi di stampa 3D professionali possano rappresentare una valida alternativa per garantire non solo risultati di alta qualità, ma anche per preservare il benessere personale. Resta con noi per scoprire tutto ciò che devi sapere per rendere la tua esperienza di stampa 3D sicura ed efficiente: let's go! In questa guida: > Stampare in 3D può nuocere alla salute? > Salute dell'aria che respiri > Attenzione a non tagliarti, bruciarti > Contatto con materiali irritanti > Benessere acustico > Filtro EPA > Camera chiusa > Posizione della stampante > Stampa 3D a resina - attenzione! > Prodotti realizzati da service di stampa 3D > Guanti resistenti > Cassetta di pronto soccorso > Mascherine > Occhiali > Camice > Purificatore d'aria > Ventilatore > Conclusione: Sicurezza e Salute nella Stampa 3D Stampare in 3D può nuocere alla salute? La stampa 3D, una tecnologia rivoluzionaria che ha trasformato il modo in cui produciamo e progettiamo oggetti, porta con sé interrogativi sulla sicurezza e la salute. Uno degli aspetti più rilevanti è l'esposizione a fumi e particelle rilasciate durante il processo di stampa. Questi fumi possono variare in base al tipo di materiale utilizzato. Per esempio, la stampa con filamenti come l'ABS (acrylonitrile butadiene styrene) rilascia stirene, un composto che, se inalato in grandi quantità, può avere effetti negativi sulla salute, come irritazione degli occhi, della pelle e delle vie respiratorie. Allo stesso modo, altri materiali possono emettere nanoparticelle che, se respirate, potrebbero raggiungere gli alveoli polmonari o entrare nel flusso sanguigno. È importante notare che il rischio dipende da molti fattori, tra cui la durata dell'esposizione, il tipo di materiale utilizzato, la ventilazione dell'area di stampa e la presenza di sistemi di filtrazione. La buona notizia è che, con le precauzioni adeguate, il rischio per la salute può essere significativamente ridotto. Mentre la stampa 3D non è intrinsecamente pericolosa, è fondamentale adottare misure di sicurezza adeguate per minimizzare qualsiasi potenziale impatto sulla salute. Questo include utilizzare materiali più sicuri, assicurare una buona ventilazione e, quando necessario, indossare equipaggiamento protettivo. Nel corso di questo articolo, esploreremo in dettaglio queste misure di sicurezza e come implementarle efficacemente. Torna all'Indice Salute dell'aria che respiri Quando si tratta di stampa 3D, la qualità dell'aria nell'ambiente di stampa è un fattore cruciale per la salute. Durante la stampa, soprattutto con filamenti come ABS, PLA, o resine, vengono rilasciati nell'aria composti volatili e particelle ultrafini. Questi elementi possono avere effetti negativi sulla salute, soprattutto se inalati regolarmente o in grandi quantità. Ecco alcuni passaggi chiave per mantenere l'aria che respiri il più pulita e sicura possibile: 1. Ventilazione Adeguata Assicurati che la stanza dove si trova la stampante 3D sia ben ventilata. L'apertura di finestre e l'uso di ventilatori possono aiutare a disperdere i fumi e ridurre la concentrazione di particelle nocive nell'aria. Io stesso ho usato la mia prima stampante 3D in una stanza in casa per tanto tempo e capisco perfettamente cosa significa sentire l'odore di plastica disperso per aria... lasciare la finestra socchiusa aiuta a creare ricircolo d'aria. Ti consiglio però di tenere anche acceso un ventilatore che agevoli il flusso d'aria a muoversi in tutta la stanza. Per tanto tempo ho usato un ventilatore usb, compatto e comodo. Ventilatore USB Guarda su Amazon > 2. Sistemi di Filtrazione Investire in un sistema di filtrazione dell'aria, come un purificatore con filtro HEPA, può fare una grande differenza. Questi sistemi sono progettati per catturare una vasta gamma di particelle e fumi, riducendo così l'esposizione a sostanze potenzialmente dannose. Questa soluzione è sicuramente una delle migliori utilizzabili. Dopotutto, lo sapevi che l'aria che sta dentro casa può essere più inquinata di quella nell'ambiente esterno? Il purificatore di aria con filtro HEPA può essere usato dove preferisci! Purificatore Aria con filtro HEPA Guarda su Amazon > 3. Monitoraggio della Qualità dell'Aria Considera l'utilizzo di un monitor della qualità dell'aria per tenere traccia dei livelli di particelle e composti volatili. Questo ti permette di avere un feedback immediato sull'efficacia delle tue misure di ventilazione e filtrazione. Ne esistono di molto economici e, fidati, una volta che inizierai a usarlo non potrai più farne a meno. Monitor qualità dell'aria Guarda su Amazon > 4. Scegliere Materiali Sicuri Quando possibile, opta per filamenti e resine conosciuti per emettere meno fumi e particelle. Alcuni materiali sono specificamente progettati per essere più sicuri e meno tossici. 5. Limitare il Tempo di Esposizione Se possibile, riduci il tempo trascorso nella stessa stanza della stampante 3D mentre è in funzione, specialmente durante stampe lunghe. Posizionare le tue stampanti in una stanza dedicata o in garage può essere una soluzione semplice e funzionale. Ricorda, prevenire l'esposizione a sostanze potenzialmente nocive è fondamentale, soprattutto in ambienti chiusi o poco ventilati. Implementando queste misure, puoi contribuire significativamente a proteggere la tua salute e quella di chi ti circonda. Torna all'Indice Attenzione a non tagliarti, bruciarti La sicurezza personale durante la stampa 3D non si limita solo alla qualità dell'aria; è essenziale anche proteggersi da infortuni fisici come tagli e ustioni. Le stampanti 3D, specialmente quelle che operano ad alte temperature, possono presentare diversi rischi se non maneggiate con attenzione. Ecco alcune linee guida per ridurre il rischio di infortuni: 1. Maneggiare con Cura Sia il piatto di stampa che l'estrusore della stampante 3D possono raggiungere temperature elevate. Assicurati sempre che la stampante si sia raffreddata prima di toccare queste parti. Evita di toccare l'estrusore caldo e il piatto di stampa durante la stampa. 2. Utilizzo di Strumenti Adeguati Per rimuovere gli oggetti stampati dal piatto di stampa, usa strumenti appositi come spatole o raschietti. Questo riduce il rischio di tagliarti con oggetti affilati o di bruciarti toccando superfici calde. Sconsiglio l'uso dei comuni cutter: la lama dei cutter è fatta apposta per rompersi in determinati punti. Questa si romperà sicuramente se sforzata, rischiando anche di volare per aria. 3. Protezione delle Mani Indossa guanti resistenti al calore quando maneggi oggetti appena stampati o parti della stampante che potrebbero essere ancora calde. Questo può proteggerti dalle ustioni. Io uso sempre guanti da lavoro rivestiti come questi, comodissimi quando devi rimuovere dal piatto i pezzi stampati in FDM. Protegono le mani da parti taglienti o dall'estrusore ancora caldo: Guanti da lavoro Guarda su Amazon > 4. Attenzione ai Movimenti della Stampante Durante la stampa, parti della macchina si muovono rapidamente. Assicurati di tenere le mani e qualsiasi altro oggetto lontano dalle parti mobili per evitare infortuni. 5. Formazione e Istruzione Familiarizza con la tua stampante 3D e leggi il manuale di istruzioni. Conoscere bene il funzionamento della macchina può aiutarti a prevenire incidenti. 6. Ordine e Pulizia Mantieni l'area di stampa pulita e ordinata. Gli oggetti sparsi possono causare incidenti, come inciampare o far cadere qualcosa sulla stampante. Prendendo queste precauzioni, puoi goderti la stampa 3D riducendo al minimo il rischio di infortuni. Ricorda, la sicurezza dovrebbe sempre essere la tua priorità principale. Torna all'Indice Contatto con materiali irritanti Nel processo di stampa 3D, il contatto con materiali irritanti può essere una preoccupazione significativa, specialmente quando si lavora con certi tipi di filamenti o resine. Questi materiali possono causare irritazione alla pelle, agli occhi o alle vie respiratorie se non maneggiati correttamente. Ecco alcune misure di sicurezza per ridurre il rischio di irritazione: 1. Indossare Protezioni Adeguate È fondamentale indossare guanti protettivi, preferibilmente in nitrile o in un altro materiale adatto, quando si maneggiano materiali potenzialmente irritanti. Questo aiuta a prevenire il contatto diretto della pelle con sostanze che possono causare reazioni allergiche o irritazioni. I guanti in nitrile sono l'ideale se devi maneggiare oggetti stampati in resina o devi pulire la vasca della stampante a resina: Guanti in nitrile Guarda su Amazon > 2. Protezione degli Occhi L'uso di occhiali di sicurezza è raccomandato, specialmente quando si lavora con resine o si puliscono le parti stampate. Questo evita che schizzi o particelle di materiale entrino in contatto con gli occhi. Nel corso degli anni ne ho provati tantissimi: di plastica, a mascherina, larghi, stretti... poi ho provato questi e ormai non lavoro mai senza: Occhiali di sicurezza Guarda su Amazon > Questi occhiali protettivi hanno una vestibilità ottima e una copertura ampia. In più, non si appannano se usi in contemporanea una mascherina per proteggere la bocca! 3. Ventilazione Adeguata Anche nel caso della stampa 3D a resina è bene assicurarsi che l'area di lavoro sia ben ventilata per evitare l'inalazione di fumi o particelle che possono essere irritanti. Se necessario, utilizza maschere o respiratori adatti per una protezione aggiuntiva. Nel caso della stampa 3D a resina, l'uso di comuni mascherine FFP2 o 3 è sufficiente per proteggere la bocca e il naso, oltre che limitare la percezione di odori. Per proteggerti al massimo sarebbe consigliabile l'uso di una maschera con filtrazione per fumi tossici. Maschera per protezione da fumi tossici Guarda su Amazon > 4. Manipolazione Corretta dei Materiali Segui sempre le istruzioni del produttore per la corretta manipolazione dei materiali. Alcuni filamenti e resine richiedono precauzioni speciali durante la manipolazione e la pulizia. 5. Pulizia e Igiene Dopo aver maneggiato materiali irritanti, lava accuratamente le mani e qualsiasi altra area esposta. In caso di contatto accidentale con la pelle o gli occhi, risciacqua immediatamente con abbondante acqua e consulta un medico se necessario. 6. Conservazione Sicura Conserva i materiali in un luogo sicuro e lontano dalla portata dei bambini e degli animali domestici. Assicurati che siano ben sigillati e protetti dagli elementi esterni. Prendendo queste precauzioni, puoi minimizzare i rischi associati al contatto con materiali irritanti nella stampa 3D. La consapevolezza e la prevenzione sono chiave per garantire un'esperienza di stampa sicura e piacevole. Torna all'Indice Benessere acustico Il benessere acustico è un aspetto spesso trascurato nel mondo della stampa 3D, ma è di vitale importanza, soprattutto per coloro che trascorrono molte ore vicino alle stampanti in funzione. Il rumore prodotto da una stampante 3D può variare notevolmente a seconda del modello e della velocità di stampa, e un'esposizione prolungata a livelli di rumore elevati può causare stress e disturbi all'udito. Ecco alcuni consigli per mantenere un ambiente di lavoro acusticamente confortevole: 1. Isolamento Acustico Se possibile, collocare la stampante in una stanza dedicata con un buon isolamento acustico può aiutare a ridurre il rumore. L'uso di pannelli fonoassorbenti o altre soluzioni di insonorizzazione può diminuire ulteriormente la propagazione del suono. Pannelli fonoassorbenti Guarda su Amazon > 2. Manutenzione Regolare Una manutenzione regolare della stampante può ridurre i livelli di rumore. Controlla e lubrifica le parti mobili, come cuscinetti e guide, e assicurati che tutte le componenti siano ben allineate e fissate. Spesso, un rumore eccessivo è segno di un problema meccanico che può essere facilmente risolto. 3. Scelta di Stampanti Silenziose Alcune stampanti 3D sono progettate per essere più silenziose di altre. Quando acquisti una nuova stampante, considera il livello di rumore come uno dei fattori di selezione. Spesso questo è indicato nelle caratteristiche tecniche della macchina. 4. Programmazione degli Orari di Stampa Se lavori in un ambiente condiviso o in casa, pianifica le sessioni di stampa in momenti in cui il rumore è meno problematico, ad esempio durante le ore diurne. L'ultima cosa che vuoi è andare a letto e sentire la stampante 3D che lavora! 5. Protezione Personale In ambienti particolarmente rumorosi, l'uso di cuffie o tappi per le orecchie può fornire una protezione aggiuntiva contro il rumore. Puoi anche valutare di ascoltare la musica... una soluzione anche piacevole! 6. Monitoraggio dei Livelli di Rumore Se hai molte stampanti 3D puoi considerare l'utilizzo di un misuratore di livello sonoro per tenere traccia dei livelli di rumore nell'ambiente di stampa. Questo può aiutarti a identificare e mitigare le fonti di rumore eccessivo. Mantenere un ambiente di lavoro acusticamente confortevole non solo contribuisce al tuo benessere generale, ma può anche migliorare la concentrazione e l'efficienza. Prendendo questi semplici passaggi, puoi garantire che la tua esperienza di stampa 3D sia il più piacevole e salutare possibile. Torna all'Indice Filtro EPA Nell'ambiente della stampa 3D, l'uso di un filtro EPA (Efficiency Particulate Air filter) si rivela cruciale per assicurare un ambiente di lavoro sicuro e salubre. Progettati per catturare particelle molto piccole, questi filtri migliorano notevolmente la qualità dell'aria circostante, essendo particolarmente efficaci nel ridurre l'esposizione a fumi e nanoparticelle generate durante il processo di stampa. L'abilità dei filtri EPA di intrappolare particelle di dimensioni ridotte, inclusi inquinanti rilasciati dalle stampanti 3D, li rende strumenti fondamentali per filtrare efficacemente sia i fumi che le particelle prodotte durante la stampa. Il loro utilizzo aiuta anche a prevenire vari problemi di salute legati all'inalazione di particelle e fumi, salvaguardando in modo particolare le vie respiratorie e mantenendo l'aria più pulita e sicura. Purificatore con filtro HEPA Guarda su Amazon > Questi filtri contribuiscono ulteriormente a creare un ambiente di lavoro più pulito, limitando la quantità di polvere e residui che possono accumularsi intorno alla stampante e nell'area circostante. Inoltre, molti sistemi di filtrazione equipaggiati con filtri EPA sono caratterizzati da una facile installazione e da una manutenzione ridotta, rendendoli soluzioni pratiche e convenienti per gli utenti di stampanti 3D. Adatti sia per ambienti domestici che professionali, i filtri EPA offrono vantaggi significativi in termini di qualità dell'aria in entrambi i contesti. È importante ricordare la necessità di sostituire regolarmente il filtro secondo le indicazioni del produttore per assicurarne l'efficacia continua. Investire in un buon sistema di filtrazione dotato di un filtro EPA rappresenta una scelta intelligente per chiunque utilizzi la stampa 3D, sia come hobby sia a livello professionale, garantendo così un ambiente più salubre per tutti. Torna all'Indice Camera chiusa L'uso di una camera chiusa nella stampa 3D offre numerosi vantaggi, sia in termini di qualità delle stampe che di sicurezza per l'utente. Una camera chiusa aiuta a mantenere un ambiente controllato intorno all'oggetto in stampa, proteggendo l'utente da fumi e particelle potenzialmente dannose e migliorando al contempo la qualità della stampa. La camera chiusa mantiene una temperatura costante durante il processo di stampa. Questo è particolarmente importante per materiali come l'ABS, che tendono a deformarsi o a creparsi se raffreddati troppo rapidamente. Inoltre, le correnti d'aria possono influenzare negativamente la qualità della stampa, causando deformazioni o problemi di adesione. Una camera chiusa protegge il processo di stampa da queste interferenze esterne. Durante la stampa, particelle e fumi possono essere rilasciati nell'ambiente. Una camera chiusa limita la diffusione di particelle e fumi nell'aria, riducendo l'esposizione dell'utente, oltre che fungere da insonorizzante, riducendo il rumore prodotto dalla stampante durante il funzionamento. Quando si sceglie una stampante 3D, è importante considerare i benefici di una camera chiusa, specialmente se si prevede di stampare con materiali che rilasciano fumi o richiedono un controllo accurato della temperatura. La sicurezza e la qualità della stampa possono essere notevolmente migliorate con questa caratteristica. Torna all'Indice Posizione della stampante La posizione della tua stampante 3D influenza direttamente la sicurezza, l'efficienza e la qualità delle stampe. È essenziale posizionare la stampante in un luogo con buona ventilazione, lontano da sistemi di ventilazione che spingono aria diretta. Una superficie stabile e livellata è fondamentale per garantire la precisione delle stampe. Inoltre, è importante considerare la sicurezza antincendio mantenendo la stampante lontana da materiali infiammabili e garantendo uno spazio adeguato per evitare il surriscaldamento. Un accesso facile alla stampante è necessario per una manutenzione agevole e la rimozione delle stampe, evitando al contempo di posizionarla in aree di passaggio. Proteggi la stampante da ambienti polverosi o umidi per preservare i componenti elettronici e assicurare la qualità delle stampe. Se in casa ci sono bambini o animali, posiziona la stampante fuori dalla loro portata per evitare incidenti. Infine, evita l'esposizione diretta alla luce solare, che può danneggiare la stampante e influenzare il comportamento dei materiali di stampa. Considerando tutti questi fattori, puoi garantire un ambiente di stampa ottimale per la sicurezza, la durata della macchina e il benessere dell'utente. Torna all'Indice Stampa 3D a resina - attenzione! La stampa 3D a resina è diventata sempre più popolare grazie alla sua capacità di produrre oggetti con dettagli fini e superfici lisce. Tuttavia, lavorare con la resina richiede precauzioni speciali, dato che i materiali utilizzati possono essere più pericolosi rispetto ai filamenti tradizionali. L'uso di Equipaggiamento di Protezione Personale (EPP) è di fondamentale importanza con la stampa 3D a resina. Indossare sempre guanti protettivi, occhiali di sicurezza e mascherine quando si manipola la resina, sia nel caricamento della stampante sia nella pulizia degli oggetti stampati. La resina può essere irritante per la pelle e le mucose e può rilasciare fumi nocivi. Assicurati che l'area di stampa sia ben ventilata. L'uso di stampanti 3D a resina in spazi chiusi e poco ventilati può aumentare il rischio di inalazione di fumi nocivi. I materiali di scarto della resina, inclusi i contenitori e gli oggetti falliti o non riusciti, devono essere smaltiti in modo sicuro. Segui le linee guida locali per lo smaltimento dei materiali chimici pericolosi. Dopo la stampa, gli oggetti in resina devono essere puliti con alcool isopropilico o un solvente simile per rimuovere la resina non polimerizzata. Questo processo deve essere effettuato con cura per evitare il contatto diretto con la pelle e l'inalazione. Inoltre, ricorda di raccogliere l'alcol in un contenitore ben chiuso: questo non può essere disperso nel lavandino di casa perchè molto inquinante! Mi raccomando, pensa al tuo benessere e a quello dell'ambiente quando usi questi materiali, Ormai da anni sono disponibili sul mercato resine lavabili con acqua. Questi prodotti ti permettono di evitare l'acquisto di alcol e solventi, i quali sono altamente infiammabili e nocivi. Io spesso uso la resina Elegoo e mi trovo benissimo: Resina lavabile in acqua Guarda su Amazon > Torna all'Indice Prodotti realizzati da service di stampa 3D Utilizzare un servizio professionale di stampa 3D, come PCBWay, offre numerosi vantaggi, specialmente per chi cerca risultati di alta qualità senza i rischi associati alla gestione diretta del processo di stampa. PCBWay, un service di stampa 3D online altamente efficiente, fornisce un modo rapido e conveniente per realizzare modelli in resina, ideale per chi non dispone di una stampante 3D. PCBWay garantisce una stampa di precisione con una vasta gamma di materiali e tecnologie, superando le limitazioni di una stampa 3D casalinga. Il loro processo di ordinazione è semplice e diretto: è sufficiente caricare il file 3D sul sito, scegliere le specifiche desiderate, e attendere che il sistema automatico analizzi il file per assicurare la stampabilità. Una volta confermato l'ordine, la realizzazione avviene in pochi giorni lavorativi, offrendo anche la possibilità di ricevere componenti già assemblati e incollati secondo specifiche personali. Per gli utenti di FreeCAD, l'uso di PCBWay è ancora più agevole grazie al plugin sviluppato in collaborazione con il software, permettendo un trasferimento diretto e rapido dei file di stampa. Scegliere un servizio professionale come PCBWay non solo ottimizza il tempo e le risorse, ma assicura anche risultati di alta qualità, preservando la salute e la sicurezza dell'utente, rendendo l'intero processo di stampa 3D efficiente e senza preoccupazioni. Scopri il service PCBWay Torna all'Indice Guanti resistenti L'uso di guanti resistenti riveste un ruolo cruciale per assicurare la sicurezza, specialmente quando si maneggiano materiali caldi o si lavora con stampanti 3D a resina. I guanti resistenti al calore sono indispensabili per proteggere le mani da ustioni durante la manipolazione di oggetti appena stampati o durante interventi sulla stampante in funzione. Allo stesso tempo, offrono una barriera contro tagli o abrasioni, comuni quando si maneggiano materiali o componenti affilati. Questi guanti non solo salvaguardano la pelle da irritazioni o reazioni allergiche dovute al contatto diretto con filamenti o resine, ma aiutano anche a mantenere una maggiore igiene. Evitando il contatto diretto, si previene il trasferimento di oli o sporco sulle stampe, salvaguardando così la qualità del lavoro finale. Guanti in nitrile Guarda su Amazon > In termini di materiali, i guanti in nitrile sono spesso preferiti per la loro resistenza chimica, soprattutto nel caso di lavorazioni con resine. Per la manipolazione di oggetti ad alta temperatura, è consigliabile scegliere guanti specificatamente progettati per resistere al calore. Guanti da lavoro Guarda su Amazon > In conclusione, l'acquisto di guanti di qualità si rivela un investimento minimo ma fondamentale, che incrementa notevolmente la sicurezza e l'efficienza nel processo di stampa 3D. Torna all'Indice Cassetta di pronto soccorso Avere a disposizione una cassetta di pronto soccorso è essenziale in qualsiasi ambiente di lavoro, inclusi gli spazi dedicati alla stampa 3D. Assicurati che la cassetta di pronto soccorso sia facilmente accessibile in caso di piccoli infortuni, come tagli o ustioni lievi. .La cassetta dovrebbe contenere almeno disinfettante, cerotti, bende, garze sterili, una crema per scottature, forbici, e pinzette. Questi elementi sono utili per trattare rapidamente ferite minori. Un consiglio in particolare: controlla regolarmente la cassetta per assicurarti che tutti gli articoli siano completi, in buone condizioni e non scaduti. Avere una cassetta di pronto soccorso ben fornita e facilmente accessibile contribuisce a creare un ambiente di lavoro più sicuro e preparato. Cassetta di pronto soccorso Guarda su Amazon > Torna all'Indice Mascherine Le mascherine filtrano particelle e fumi nocivi, riducendo il rischio di inalazione di sostanze potenzialmente pericolose durante la stampa 3D. Scegli mascherine con filtri adatti per la stampa 3D. Le mascherine N95 o equivalenti sono spesso raccomandate per la loro capacità di filtrare particelle fini. Mascherine FFP2 Guarda su Amazon > Includere mascherine nel tuo equipaggiamento di sicurezza è un passo semplice ma fondamentale per preservare la salute respiratoria durante la stampa 3D. Torna all'Indice Occhiali Durante la manipolazione di resine o la pulizia di oggetti stampati, gli occhiali proteggono da schizzi accidentali che possono causare irritazione o danni agli occhi. Quando si rimuovono gli oggetti dal piatto di stampa o si effettuano lavorazioni post-stampa, gli occhiali proteggono da particelle che possono staccarsi e volare via. Scegli occhiali che offrano una visione chiara senza appannarsi e che siano comodi da indossare per periodi prolungati. Indossa sempre gli occhiali di protezione in situazioni in cui c'è il rischio di esposizione a materiali o detriti pericolosi per gli occhi. Come ti dicevo in precedenza, io amo questa tipologia di occhiale protettivo: avvolgente e leggero! Occhiali di sicurezza Guarda su Amazon > Torna all'Indice Camice Il camice è un elemento di protezione personale importante nel contesto della stampa 3D, specialmente quando si manipolano materiali che possono sporcare o essere pericolosi per la pelle. Il camice protegge abiti e pelle da schizzi di materiali, come resine, o da particelle calde che possono fuoriuscire durante la stampa. I camici sono generalmente realizzati in materiali facili da pulire o da lavare, riducendo il rischio di trasferire sostanze potenzialmente dannose da un'area all'altra. Opta per un camice in materiale resistente e, se possibile, antistatico, per ridurre l'accumulo di polvere e detriti che potrebbero interferire con la stampa. Camice da lavoro Guarda su Amazon > Torna all'Indice Purificatore d'aria I purificatori d'aria aiutano a eliminare particelle sottili e fumi potenzialmente nocivi rilasciati durante il processo di stampa, migliorando la qualità dell'aria nell'ambiente di lavoro. Scegli purificatori che utilizzano filtri HEPA per catturare particelle sottili e filtri a carbone attivo per assorbire gas e odori. Questi filtri sono particolarmente efficaci nell'eliminare gli inquinanti tipici della stampa 3D. Assicurati che il purificatore sia adeguato per la dimensione della stanza dove si trova la stampante 3D e posizionalo in modo che l'aria intorno alla stampante venga filtrata efficacemente. Controlla e sostituisci i filtri del purificatore d'aria regolarmente per garantire che continui a funzionare in modo efficace. Alcuni purificatori d'aria sono dotati di sensori che monitorano la qualità dell'aria, fornendo un feedback utile per valutare la necessità di ventilazione aggiuntiva o di cambiare i filtri. Purificatore con filtro HEPA Guarda su Amazon > Torna all'Indice Ventilatore Un ventilatore aiuta a disperdere i fumi e le particelle emesse dalla stampante 3D, riducendo la concentrazione di possibili inquinanti nell'aria. Posiziona il ventilatore in modo che indirizzi l'aria verso una finestra o un'uscita, aiutando a spingere i fumi fuori dall'ambiente di lavoro. Scegli un ventilatore della dimensione adeguata per lo spazio di lavoro. I ventilatori con velocità regolabile sono preferibili per controllare il flusso d'aria in base alle necessità. Assicurati che il flusso d'aria del ventilatore non incida direttamente sulla stampante, poiché correnti d'aria forti possono influenzare negativamente il processo di stampa. Ventilatore USB Guarda su Amazon > L'aggiunta di un ventilatore è una soluzione semplice ed efficace per mantenere un ambiente di stampa 3D più sicuro e confortevole. Torna all'Indice Conclusione: Sicurezza e Salute nella Stampa 3D In questo articolo, abbiamo esplorato vari aspetti cruciali per garantire la sicurezza e il benessere nell'ambiente di stampa 3D. Dall'importanza di una buona ventilazione alla necessità di utilizzare equipaggiamento di protezione personale come mascherine, guanti, occhiali e camici, è chiaro che la prevenzione è la chiave per una stampa 3D sicura e responsabile. Inoltre, abbiamo visto come i purificatori d'aria e i ventilatori possano contribuire a mantenere un ambiente di lavoro salubre. Ricordiamo che, nonostante la stampa 3D sia una tecnologia entusiasmante e innovativa, la sicurezza dovrebbe sempre essere la nostra priorità principale. Seguendo le linee guida discusse, si può godere dei benefici della stampa 3D riducendo al minimo i rischi per la salute. Torna all'Indice -

Materiali e fumi tossici stampa 3D, tutto quello che devi sapere per salvare la tua salute

Alessandro Tassinari ha pubblicato una discussione in Guide di Stampa 3D forum

Visualizza articolo -

Come incollare pezzi stampati in 3D: guida alle migliori colle

Alessandro Tassinari ha pubblicato una discussione in Guide di Stampa 3D forum

Visualizza articolo-

- 1

-

-

Come incollare pezzi stampati in 3D: guida alle migliori colle

Alessandro Tassinari ha pubblicato un articolo in Guide

Nel dinamico e innovativo campo della stampa 3D, sia che tu sia un appassionato di modellazione FDM, un esperto di stampa 3D a resina, o un professionista che lavora con materiali a polveri, una sfida comune è l'assemblaggio di parti stampate per creare oggetti complessi e funzionali. La scelta della colla adatta non è solo una questione di praticità, ma può determinare la resistenza, la durabilità e l'estetica del prodotto finale. In questo articolo, ci concentreremo su un aspetto cruciale spesso trascurato nella stampa 3D: l'importanza di selezionare la colla giusta per incollare pezzi stampati in 3D. Esploreremo una varietà di adesivi, ideali per diversi tipi di materiali da stampa 3D, e forniremo consigli pratici per scegliere il prodotto più adatto alle tue esigenze. Che tu stia cercando una soluzione per incollare parti delicate in resina o richieda una colla forte per materiali FDM come l'ABS o il PLA, troverai in questo articolo le informazioni e i link per acquistare le migliori colle per stampa 3D. Questa guida sarà il tuo punto di riferimento per tutto ciò che riguarda l'incollaggio di parti stampate in 3D. In questa guida: > Colle per Stampanti 3D FDM > Colle per Stampanti 3D a Resina > Colle per Stampanti 3D a Polveri > Consigli per l'Applicazione della Colla > Service di stampa 3D e incollaggio delle parti > Precauzioni e Sicurezza nell'Uso delle Colle > Lista dei Migliori Prodotti Consigliati su Amazon Colle per Stampanti 3D FDM Quando si parla di stampa 3D FDM (Fused Deposition Modeling), ci si riferisce all'utilizzo di materiali termoplastici che vengono estrusi strato per strato per formare un oggetto. I materiali più comuni in questa categoria includono l'ABS, il PLA, il PETG, tra gli altri. Ognuno di questi materiali presenta caratteristiche uniche che influenzano la scelta della colla da utilizzare per un'adesione efficace. Colle Cianoacrilate Le colle cianoacrilate, spesso note come "super glue", sono una scelta popolare per incollare parti stampate in 3D. Queste colle sono particolarmente adatte per materiali come l'ABS e il PLA, grazie alla loro capacità di creare un legame forte e durevole in pochi secondi. Sono facili da applicare e disponibili in diverse varianti, da quelle a essiccazione rapida a quelle con formula più densa per riempire piccoli gap tra le parti. Una caratteristica importante di queste colle è la loro resistenza all'umidità e alle temperature, rendendole adatte per oggetti che verranno esposti a condizioni ambientali variabili. Colla cianoacrilica Guarda su Amazon > Colle Epossidiche Bicomponenti Le colle epossidiche bicomponenti sono un'altra eccellente scelta per la stampa 3D FDM. Queste colle sono costituite da una resina e un indurente che, quando miscelati, creano un legame chimico molto forte. Sono ideali per materiali difficili da incollare o quando è necessario un legame estremamente robusto e resistente agli urti. Queste colle richiedono un tempo di indurimento più lungo rispetto al cianoacrilato, ma offrono una maggiore resistenza meccanica e termica una volta asciutte. Sono particolarmente adatte per assemblare parti che devono sopportare carichi pesanti o stress meccanici. Colla Epossidica Bicomponente Guarda su Amazon > Colle Specifiche per Materiale In alcuni casi, potresti incontrare colle formulate specificamente per un determinato tipo di plastica. Per esempio, esistono adesivi specifici per il PLA che forniscono una migliore adesione rispetto alle colle universali. Questi prodotti sono ideali quando si lavora con materiali che presentano sfide uniche in termini di adesione, come superfici lisce o flessibili. Consigli per l'Uso Quando si utilizzano queste colle, è importante preparare le superfici da incollare assicurandosi che siano pulite e asciutte. Una leggera sabbiatura può aumentare la superficie di contatto e migliorare l'adesione. Inoltre, è fondamentale seguire le istruzioni specifiche del produttore per quanto riguarda i tempi di asciugatura e le condizioni di applicazione. Torna all'Indice Colle per Stampanti 3D a Resina Le stampanti 3D a resina utilizzano una tecnologia differente rispetto alle stampanti FDM, lavorando con materiali che sono generalmente più lisci e flessibili. La resina polimerizza sotto l'esposizione a una luce UV, risultando in oggetti con dettagli fini e superfici lisce. La scelta della colla giusta per questi materiali è fondamentale per assicurare un legame duraturo e resistente. Colle UV Le colle UV sono una scelta ideale per oggetti stampati in 3D con resina. Queste colle induriscono rapidamente sotto l'esposizione alla luce UV, creando un legame forte e preciso. Sono particolarmente utili per incollare parti di oggetti con dettagli fini, dove è richiesta una precisione elevata. Una volta asciutte, queste colle diventano trasparenti, mantenendo l'aspetto estetico dell'oggetto. Sono anche resistenti all'acqua e ad alcuni solventi chimici, rendendole adatte per oggetti che potrebbero essere esposti a tali condizioni. Colla UV Guarda su Amazon > Cianoacrilate Flessibili Per oggetti in resina che necessitano di una certa flessibilità, esistono versioni di cianoacrilato progettate per essere meno rigide. Queste colle mantengono un buon livello di adesione pur permettendo una certa flessibilità del materiale. Sono ideali per parti in resina che potrebbero subire leggere torsioni o flessioni nell'uso quotidiano. Tuttavia, è importante notare che mentre offrono una maggiore flessibilità rispetto alle versioni standard, non sono adatte per materiali estremamente flessibili. Colla cianoacrilato flessibile Guarda su Amazon > Epossidiche Trasparenti Le colle epossidiche trasparenti sono un'ottima scelta per progetti che richiedono un aspetto estetico pulito e professionale. Queste colle offrono un legame forte e sono particolarmente adatte per pezzi più grandi o per incollaggi che richiedono una maggiore resistenza strutturale. Sono un po' più lente nel processo di indurimento rispetto ai cianoacrilati, ma forniscono un legame estremamente forte una volta asciutte. Colla epossidica trasparente Guarda su Amazon > Consigli per l'Uso Prima di applicare la colla su parti stampate in 3D con resina, è importante assicurarsi che le superfici siano pulite e asciutte. Una pulizia accurata con alcool isopropilico può rimuovere eventuali residui oleosi o polvere. Inoltre, è consigliabile testare la colla su una piccola area per assicurarsi che non ci siano reazioni indesiderate con il materiale della resina. Torna all'Indice Colle per Stampanti 3D a Polveri Le stampanti 3D che utilizzano la tecnologia a polveri, come il sinterizzatore laser selettivo (SLS) o il jetting di materiali, lavorano con una varietà di polimeri in polvere come il nylon. Questi materiali richiedono tipi specifici di colle che possono penetrare e aderire efficacemente alle superfici porose senza alterare le proprietà meccaniche delle parti stampate. Colle Acriliche Le colle acriliche sono particolarmente efficaci per materiali porosi come quelli utilizzati nelle stampanti 3D a polveri. Queste colle penetrano nelle superfici porose e creano un legame forte senza ostruire i pori del materiale. Sono ideali per assemblare parti complesse o per aggiungere componenti a oggetti stampati in 3D a polveri. Un vantaggio significativo delle colle acriliche è la loro flessibilità e resistenza all'urto, che le rende adatte per oggetti che devono resistere a stress meccanici. Colla Acrilica Guarda su Amazon > Adesivi Spray Gli adesivi spray possono essere una scelta efficace per incollare parti più grandi o per applicazioni che richiedono una copertura uniforme. Offrono una facile applicazione e possono essere particolarmente utili per incollare strati o aggiungere rinforzi a oggetti stampati in 3D. Tuttavia, è importante utilizzare questi adesivi in un'area ben ventilata e seguire attentamente le istruzioni del produttore per evitare l'accumulo eccessivo di colla che potrebbe compromettere la finitura dell'oggetto. Adesivi Spray Guarda su Amazon > Epossidiche per Materiali Specifici Per materiali specifici come il nylon o altri polimeri in polvere, esistono colle epossidiche formulate appositamente per offrire un legame ottimale. Queste colle sono progettate per aderire efficacemente a materiali specifici, offrendo una resistenza superiore e durabilità. Sono particolarmente adatte per applicazioni strutturali o quando è necessaria una resistenza meccanica elevata. Consigli per l'Uso Prima di applicare qualsiasi tipo di colla su parti stampate in 3D con tecnologia a polveri, è fondamentale assicurarsi che le superfici siano pulite e prive di polvere. Una leggera sabbiatura può aumentare l'aderenza della colla. Inoltre, è consigliabile applicare la colla in strati sottili per evitare l'accumulo eccessivo e garantire un'asciugatura uniforme. Torna all'Indice Consigli per l'Applicazione della Colla L'applicazione della colla in maniera corretta è cruciale per garantire un legame forte e durevole tra le parti stampate in 3D. Di seguito, alcuni consigli pratici per ottimizzare l'utilizzo delle colle nel contesto della stampa 3D: 1. Preparazione delle Superfici Prima di applicare la colla, assicurati che le superfici da incollare siano pulite e asciutte. Rimuovi qualsiasi residuo di polvere, grasso o umidità. Una pulizia accurata con alcool isopropilico può essere efficace per la maggior parte dei materiali. Per superfici particolarmente lisce o difficili da incollare, considera una leggera sabbiatura per aumentare l'aderenza. 2. Applicazione della Colla Applica la colla con parsimonia. Un eccesso di colla può non solo essere disordinato ma può anche indebolire il legame. Utilizza un applicatore, se disponibile, per un controllo maggiore e per applicare la colla uniformemente. Per colle bicomponenti, assicurati di mescolare accuratamente i componenti secondo le istruzioni del produttore. 3. Allineamento delle Parti Una volta applicata la colla, allinea le parti con precisione prima che la colla inizi a indurire. Per colle ad asciugatura rapida, come il cianoacrilato, lavora velocemente ma con precisione. Per colle che richiedono più tempo per indurire, potresti avere più flessibilità per l'allineamento, ma assicurati che le parti rimangano fisse mentre la colla si asciuga. 4. Tempo di Asciugatura Rispetta i tempi di asciugatura raccomandati dal produttore. Un legame adeguatamente asciutto assicurerà la massima resistenza. Evita di manipolare o mettere sotto stress le parti incollate fino a quando la colla non è completamente asciutta. 5. Manutenzione e Pulizia Mantieni gli strumenti di applicazione della colla puliti e liberi da residui per assicurare una lunga durata e un'applicazione efficace. Conserva la colla in un luogo fresco e asciutto per preservarne le proprietà. 6. Sicurezza Utilizza sempre le colle in un ambiente ben ventilato. Indossa guanti protettivi e occhiali di sicurezza, specialmente quando lavori con colle che emettono vapori o sono irritanti. Leggi e segui tutte le avvertenze di sicurezza fornite dal produttore. 7. Prove su Piccola Scala Se non sei sicuro della compatibilità della colla con il tuo materiale, effettua una prova su una piccola area o su un campione. Questo ti permetterà di valutare l'aderenza e l'eventuale reazione della colla con il materiale senza compromettere il pezzo intero. Torna all'Indice Service di stampa 3D e incollaggio delle parti Hai un modello 3D da realizzare a resina ma non hai a disposizione una stampante? Beh, qui ho la soluzione per te. Il modo più veloce e meno costoso per realizzare un modello in resina è utilizzare un service di stampa 3D. Un service di stampa 3D a resina è un'azienda o un fornitore di servizi che offre la possibilità di stampare oggetti in 3D utilizzando la tecnologia a resina. Si tratta di aziende molto grandi e strutturate, che permettono di stampare con tecnologie diverse e che forniscono un servizio professionale di alto livello. I service di stampa oggi hanno un funzionamento molto veloce e diretto. PCBWay è uno dei service di stampa 3D online più completi ed efficienti, ti permette di inviare l'ordine di stampa in pochi click selezionando nel dettaglio le caratteristiche che il componente dovrà avere. Ecco come funziona. E' sufficiente caricare il file digitale del modello 3D che desidera stampare tramite un sistema drag and drop sul sito web del service per iniziare subito a inserire le caratteristiche con cui vuoi che venga realizzato il tuo modello. Il sistema automatico effettuerà un'analisi del file, assicurandosi che sia stampabile con la tecnologia da te scelta. Questo può includere la valutazione dell'orientamento ottimale dell'oggetto, la verifica della presenza di parti troppo sottili o sporgenze complesse che richiedono supporti di stampa, e la valutazione delle dimensioni e delle caratteristiche dell'oggetto. In seguito potrai scegliere i materiali e ulteriori dettagli che andranno a definire il prezzo finale di realizzazione. Infatti, l'ultimo step sarà quello di verifica del preventivo e di conferma dell'ordine Il sistema riceverà il tuo ordine e inizierà a processarlo per la realizzazione, la quale di solito avviene in qualche giorno lavorativo. Scopri il service PCBWay Se sei un utilizzatore del software di modellazione 3D FreeCAD, usare PCBWay è ancora più veloce e conveniente. L'azienda ha collaborato con FreeCAD e realizzato un plugin che permette di inviare file di stampa senza esportare nulla: non devi fare altro che selezionare le componenti da realizzare e cliccare sull'icona di FreeCAD. Il sistema rimanda in automatico al service online di PCBWay, dove i modelli 3D sono caricati in pochi secondi e puoi finire la configurazione dei dettagli di stampa. Con questo sistema l'uso del service di stampa online diventa estremamente efficiente. Inoltre, se indichi correttamente le modalità, il service potrà spedirti i componenti già assemblati e incollati secondo tue specifiche ed esigenze. Insomma, utilizzando il service di PCBWay non dovrai preoccuparti di nulla! Torna all'Indice Precauzioni e Sicurezza nell'Uso delle Colle L'uso delle colle, soprattutto in contesti come la stampa 3D dove possono essere necessarie colle industriali o specializzate, richiede attenzione e cautela. Ecco alcune linee guida essenziali per garantire la sicurezza durante l'utilizzo delle colle: 1. Leggere le Istruzioni del Produttore Prima di utilizzare qualsiasi tipo di colla, è fondamentale leggere e comprendere le istruzioni fornite dal produttore. Queste istruzioni forniscono informazioni importanti su come usare il prodotto in modo sicuro ed efficace. 2. Utilizzo in Area Ventilata Molte colle emettono vapori che possono essere nocivi se inalati in grandi quantità o per periodi prolungati. Utilizza le colle in un'area ben ventilata per minimizzare l'esposizione ai vapori. Se possibile, lavora all'aperto o in un'area con un buon sistema di ventilazione. 3. Protezione Personale Indossa sempre attrezzature di protezione individuale appropriate, come guanti e occhiali di sicurezza, quando utilizzi colle. Questo è particolarmente importante per colle che possono irritare la pelle o gli occhi o che sono particolarmente adesive. 4. Evitare il contatto con la Pelle e gli Occhi Evita il contatto diretto della colla con la pelle e gli occhi. In caso di contatto accidentale, segui le indicazioni di primo soccorso fornite sulle etichette del prodotto, che generalmente includono il lavaggio dell'area colpita con acqua abbondante. 5. Conservazione Sicura Conserva le colle in un luogo sicuro, lontano dalla portata dei bambini e degli animali domestici. Assicurati che i contenitori di colla siano ben chiusi e riposti in posizione verticale per evitare perdite e danni. 6. Smaltimento Responsabile Lo smaltimento delle colle deve essere eseguito in modo responsabile e conforme alle normative locali. Non gettare colle non utilizzate nel lavandino o nei rifiuti domestici. Informarsi sulle procedure di smaltimento dei prodotti chimici nella propria area. 7. Pronto Soccorso Avere un piano di pronto soccorso in caso di incidenti. Questo include conoscere la posizione del kit di pronto soccorso più vicino, avere accesso a numeri di emergenza e comprendere i trattamenti di base in caso di esposizione o reazioni allergiche. Prendere le dovute precauzioni e essere preparati per eventuali emergenze può aiutare a prevenire incidenti e garantire un ambiente di lavoro sicuro. Torna all'Indice Lista dei Migliori Prodotti Per facilitare la tua ricerca della colla perfetta per i tuoi progetti di stampa 3D, abbiamo compilato un elenco di prodotti altamente raccomandati disponibili su Amazon. Questa lista include colle che sono state valutate positivamente dalla comunità di stampa 3D per la loro efficacia, affidabilità e qualità. Colla Cianoacrilata di Alta Qualità Ideale per la maggior parte dei materiali FDM come ABS e PLA, questa colla cianoacrilata è nota per la sua rapida asciugatura e forte aderenza. È perfetta per incollare piccole parti e per lavori di dettaglio. Colla Wolfix istantanea Guarda su Amazon > Epossidica Bicomponente Versatile Questa colla epossidica è ideale per creare legami robusti e durevoli, soprattutto per materiali difficili da incollare. È particolarmente utile per incollaggi che richiedono una resistenza strutturale elevata. Colla bicomponente alta qualità Guarda su Amazon > Colle UV per Stampanti 3D a Resina Le colle UV sono perfette per le parti stampate in resina, indurendo rapidamente sotto la luce UV e fornendo una tenuta forte e precisa. Queste colle sono anche trasparenti, mantenendo l'aspetto estetico dell'oggetto. Colla UV per resina Guarda su Amazon > Adesivi Spray per Grandi Superfici Questi adesivi spray sono ideali per incollare parti più grandi o per applicazioni che richiedono una copertura uniforme, come nelle stampanti 3D a polveri. Sono facili da applicare e asciugano rapidamente. Adesivo Spray per grandi superfici Tesa Guarda su Amazon > Colle Acriliche per Materiali Porosi Per materiali porosi come quelli utilizzati nelle stampanti 3D a polveri, le colle acriliche offrono un'ottima adesione senza intasare i pori. Sono flessibili e resistenti agli urti, ideali per oggetti che devono sopportare stress meccanici. Colla Pattex materiali porosi Guarda su Amazon > Guanti di Protezione per la Manipolazione delle Colle Per garantire la sicurezza durante l'uso delle colle, considera l'acquisto di un kit di sicurezza che include guanti, occhiali di protezione e mascherine. Questi sono essenziali per proteggerti da vapori e contatto diretto. Qui trovi i guanti che uso io in qualsiasi occasione: Kit guanti colla Guarda su Amazon > Ricorda che la scelta della colla giusta può fare una grande differenza nella qualità e nella durabilità dei tuoi progetti di stampa 3D. Speriamo che questa lista ti aiuti a trovare il prodotto più adatto alle tue esigenze. Torna all'Indice -

Guida agli accessori e filamenti per stampanti 3D: migliora la tua esperienza di stampa nel 2024

Alessandro Tassinari ha pubblicato una discussione in Guide di Stampa 3D forum

Visualizza articolo -

Guida agli accessori e filamenti per stampanti 3D: migliora la tua esperienza di stampa nel 2024

Alessandro Tassinari ha pubblicato un articolo in Guide

La stampa 3D, una tecnologia rivoluzionaria che ha trasformato numerose industrie, continua a evolversi rapidamente. Oggi, grazie a filamenti avanzati e accessori innovativi, gli appassionati e i professionisti della stampa 3D possono ottenere risultati sempre più precisi e di alta qualità. Questa guida è stata creata per aiutarti a scegliere i migliori filamenti e accessori per la tua stampante 3D , garantendo che ogni progetto sia un successo. In questa guida: > Selezione dei Migliori Filamenti per Stampanti 3D > Accessori per la Tua Stampante 3D > Miglioramento della Qualità di Stampa con Upgrade Hardware > Software e Applicazioni Utili > Consigli per la Manutenzione > Lista dei migliori prodotti consigliati Selezione dei Migliori Filamenti per Stampanti 3D Il filamento è il materiale di base per ogni stampa 3D. La scelta del tipo giusto può fare la differenza tra un oggetto mediocre e uno eccezionale. Tantissimo dipende dalla qualità del filo e dalla finitura che permette di ottenere! Ecco alcuni dei migliori filamenti disponibili su Amazon: OVERTURE Tough PLA Plus Questo filamento si distingue per la sua notevole resistenza all'impatto e la sua costanza nella stampa. È ideale per chi cerca stampe 3D durature con grande adesione tra gli strati. Tuttavia, è leggermente più costoso del PLA standard e potrebbe richiedere l'aggiustamento delle impostazioni della stampante per risultati ottimali. OVERTURE Tough PLA Plus Guarda su Amazon > Silk Gold Purple PLA Aggiunge un tocco di glamour ai tuoi progetti 3D grazie al suo effetto di colore duale. Questo filamento è facile da lavorare e presenta una buona adesione, ma le transizioni di colore possono essere meno evidenti in stampe più piccole. Silk Gold Purple PLA Guarda su Amazon > ELEGOO White PLA Plus Offre una robustezza potenziata, ideale per parti funzionali. Nonostante il prezzo leggermente più alto rispetto al PLA standard, la sua precisione dimensionale e la qualità di stampa lo rendono un'ottima scelta. ELEGOO White PLA Plus Guarda su Amazon > Come avrai notato, ho selezionato per te tre filamenti di PLA, realizzati da produttori diversi. Ho scelto il PLA perché si tratta del materiale più comune, economico e facile da stampare con la tua stampante 3D a filamento. Se stai cercando materiali diversi dal PLA,come il PETG, ABS o PVA, lascio di seguito alcune mie guide dedicate 😉 Torna all'Indice Accessori per la Tua Stampante 3D Spesso non si pensa, ma gli accessori giusti possono migliorare notevolmente la tua esperienza di stampa 3D. Ad esempio, hai mai pensato di utilizzare un essiccatore per i tuoi filamenti? In genere le bobine di filamento ti arrivano sotto vuoto... questo perché il filamento plastico è in grado di assorbire l'umidità dall'aria, andando a deteriorarsi. In conclusione, se stampi usando un filamento che ha assorbito umitià, rischierai di realizzare stampe rovinate in superficie, oppure il filamento potrebbe avere difficoltà a essere estruso 😰 Meglio evitare, no? Se vuoi saperne di più, ho scritto una guida ad hoc proprio su questo: Ma andiamo oltre gli essiccatori, ecco alcuni accessori essenziali che puoi comodamente aqusitare su Amazon: 3D Print Removal Tool Kit Questo kit di strumenti è progettato per facilitare la rimozione delle stampe dalla base della stampante, con lame in acciaio inossidabile e impugnature comode. È adatto sia per la stampa a base di filamenti che per quella a base di resina. 3D Print Removal Tool Kit Guarda su Amazon > 3D Printer Nozzle Cleaning Kit Include pinzette di qualità e aghi per la pulizia degli ugelli, utili per la manutenzione generale della stampante. 3D Printer Nozzle Cleaning Kit Guarda su Amazon > Torna all'Indice Miglioramento della Qualità di Stampa con Upgrade Hardware Un altro aspetto cruciale per ottimizzare la tua stampante 3D è l'aggiornamento del suo hardware. Ecco alcuni componenti hardware che possono migliorare significativamente la qualità delle tue stampe: Estrusori ad Alta Precisione Gli estrusori di alta qualità assicurano una migliore alimentazione del filamento e riducono il rischio di intasamenti. Un buon estrusore può fare una grande differenza nella consistenza e nella qualità delle stampe. Approfondendo il tema degli estrusori per stampanti 3D, ecco alcuni dei migliori estrusori disponibili su Amazon, ognuno con caratteristiche uniche che possono migliorare notevolmente la tua esperienza di stampa 3D: 1. Bondtech BMG (Estrusore più Leggero) - Caratteristiche: Utilizza filamenti da 1,75 mm con un rapporto di trasmissione di 3:1, garantendo un'alimentazione del filamento più veloce e una stampa più rapida. Pesa solo 75 g e può essere utilizzato sia come estrusore diretto che come Bowden con un adattatore appropriato. - Prezzo: €80-€140. - Pro: Elevata velocità di stampa e precisione grazie al suo peso leggero e al doppio azionamente. Bondtech BMG Guarda su Amazon > 2. Micro Swiss Direct Drive Extruder - Caratteristiche: Estrusore a trasmissione diretta che utilizza filamenti da 1,75 mm e non richiede modifiche ai sistemi di stampanti 3D esistenti. Offre una grande forza di presa sui filamenti, permettendo stampe sia veloci che accurate. - Prezzo: Circa €100. - Pro: Ottima presa sui filamenti, stampa veloce e accurata. Micro Swiss Direct Drive Extruder Guarda su Amazon > 3. E3D Titan (Miglior Estrusore con ingranaggio potenziato) - Caratteristiche: Estrusore con un rapporto di trasmissione di 3:1. Utilizza un sistema di trasmissione che riduce la velocità di rotazione dei denti che alimentano il filamento, risultando in un flusso di materiale di stampa più costante e potente. - Prezzo: €35-€54. - Pro: Flusso di materiale costante e potente, adatto sia per filamenti da 1,75 mm che da 2,85 mm. E3D Titan Guarda su Amazon > Letti Riscaldati Un letto riscaldato migliora l'adesione della prima strato e riduce il warping, specialmente per materiali come ABS e PETG. I letti riscaldati sono fondamentali per migliorare l'adesione del primo strato e ridurre il warping. Qui ci sono alcuni esempi disponibili su Amazon: 1. Creality Ender 3 Pro Magnetic Hot Bed Un letto riscaldato magnetico compatibile con la popolare serie Ender 3 di Creality. Offre una superficie di stampa stabile e migliora l'adesione. Creality Ender 3 Pro Magnetic Hot Bed Guarda su Amazon > 2. Anycubic UltraBase Un letto riscaldato con rivestimento speciale per migliorare l'adesione e facilitare la rimozione delle stampe una volta completate. Compatibile con diverse stampanti 3D. Anycubic UltraBase Guarda su Amazon > Ugelli Avanzati Ugelli di alta qualità e specifici per diversi materiali possono migliorare la precisione e la finitura delle stampe. Esistono ugelli progettati per filamenti abrasivi o per la stampa di dettagli molto fini. Ugelli di alta qualità possono migliorare notevolmente la precisione e la finitura delle stampe. Ecco alcune opzioni disponibili su Amazon: 1. Micro Swiss MK8 Plated A2 Tool Steel Wear Resistant Nozzle Questo ugello, compatibile con molte stampanti 3D, è noto per la sua durata e resistenza all'usura, particolarmente utile per filamenti abrasivi. Micro Swiss MK8 Guarda su Amazon > 2. E3D V6 Extra Nozzle Progettato per resistere a filamenti abrasivi, questo ugello garantisce una lunga durata e una finitura di alta qualità. E3D V6 Extra Nozzle Guarda su Amazon > Motori Passo-Passo Migliorati L'aggiornamento dei motori può aumentare la precisione e la stabilità della stampante, risultando in stampe di maggiore qualità. L'aggiornamento dei motori passo-passo può aumentare la precisione e la stabilità della stampante. Ecco alcune opzioni: 1. Nema 17 Stepper Motor Un motore passo-passo affidabile e di alta qualità, adatto per la maggior parte delle stampanti 3D Nema 17 Stepper Motor Guarda su Amazon > 2. Stepper High Torque Nema 17 Motor Ideale per applicazioni che richiedono alta coppia e precisione. Stepper High Torque Nema 17 Motor Guarda su Amazon > Queste migliorie ai componenti della tua stampante 3D possono non solo ottimizzare la qualità delle stampe ma anche espandere le possibilità di ciò che puoi creare. Aggiornando a componenti di alta qualità, garantirai una maggiore longevità e affidabilità della tua stampante 3D. Torna all'Indice Software e Applicazioni Utili Il software gioca un ruolo fondamentale nella preparazione dei modelli per la stampa. Ecco alcuni software e applicazioni che possono migliorare la tua esperienza di stampa 3D. Software di Slicing Programmi come Cura o Orca Slicer permettono di preparare i tuoi modelli per la stampa, offrendo un'ampia varietà di impostazioni personalizzabili. Software di Modellazione Per chi desidera creare i propri modelli, software come Blender o Autodesk Fusion 360 offrono strumenti potenti per la modellazione 3D. Torna all'Indice Consigli per la Manutenzione Una buona manutenzione è essenziale per garantire la longevità e l'efficienza della tua stampante 3D. Ecco alcuni consigli: Pulizia Regolare: Mantieni puliti il letto di stampa e l'estrusore per prevenire problemi di adesione e intasamenti. Lubrificazione dei Componenti Mobili: Assicurati che le guide e gli assi della stampante siano sempre ben lubrificati. Aggiornamento del Firmware: Mantieni il firmware della tua stampante aggiornato per garantire le migliori prestazioni e sicurezza. Torna all'Indice Lista dei migliori prodotti consigliati La stampa 3D è un campo in rapida evoluzione, e avere i giusti filamenti e accessori può fare una grande differenza nelle tue creazioni. Sperimentare con diversi materiali e aggiornare la tua stampante con i componenti giusti ti permetterà di esplorare nuove possibilità e migliorare la qualità dei tuoi progetti. Per ulteriori informazioni sui prodotti menzionati e altre raccomandazioni, ti invito a visitare la nostra pagina di prodotti consigliati: Prodotti selezionati e consigliati da Stampa 3D forum Speriamo che questa guida ti sia stata utile per navigare nel mondo degli accessori e filamenti per stampanti 3D. Ricorda, la stampa 3D è una combinazione di arte e scienza, e la scelta giusta dei materiali e degli strumenti può trasformare completamente la tua esperienza di stampa. Buona stampa e non esitare a esplorare la nostra pagina per altre guide e consigli! Torna all'Indice -

Prusa Slicer: tutto quello che devi sapere per iniziare

Alessandro Tassinari ha pubblicato una discussione in Guide di Stampa 3D forum

Visualizza articolo -

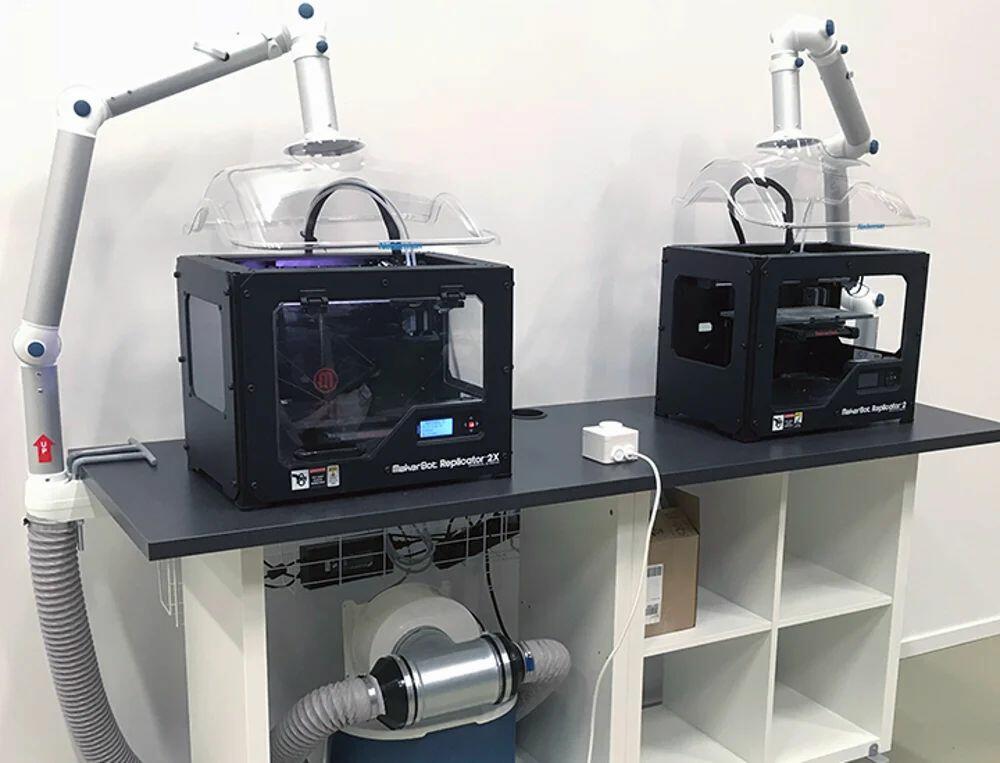

Prusa Slicer: tutto quello che devi sapere per iniziare

Alessandro Tassinari ha pubblicato un articolo in Guide

PrusaSlicer è il software di slicing di Prusa Research ed è considerato un punto di riferimento nell'ambito dei software per la stampa 3D. Originariamente sviluppato sulla base di Slic3r, nel 2016 Prusa ha intrapreso un percorso indipendente lanciando la sua versione interna, Slicer PE (Prusa Edition), distribuita attraverso GitHub. Con il passare del tempo, Slic3r PE ha cominciato a differenziarsi sempre più dal software originario, portando Prusa a un rebranding ufficiale nel maggio del 2019 per prevenire possibili confusioni. Da quel momento, PrusaSlicer ha continuato a evolversi, ricevendo aggiornamenti regolari ogni pochi mesi. L'utilizzo di PrusaSlicer non è limitato esclusivamente ai possessori di stampanti Prusa; questo programma gratuito e open source è compatibile con una vasta gamma di stampanti grazie al supporto esteso dalla comunità, che include profili per numerosi altri produttori. L'ultima versione offre funzionalità avanzate come la stampa in resina migliorata, la regolazione automatica dell'altezza del layer variabile e molto altro. In questo articolo esploreremo come iniziare a utilizzare PrusaSlicer, fornendo una panoramica delle sue caratteristiche più rilevanti, sia basilari che avanzate. Inoltre, vi indicheremo dove trovare supporto quando necessario e presenteremo alcune valide alternative. In questa guida: > Caratteristiche principali > Installazione e configurazione > Come si usa Prusa Slicer > Impostazioni e funzioni avanzate > Funzionalità di stampa in resina con Prusa Slicer > La community di Prusa Slicer e supporto > Alternative a Prusa Slicer Caratteristiche principali di Prusa Slicer PrusaSlicer si distingue nel panorama degli slicer 3D grazie a un insieme di funzionalità all'avanguardia. Prima di addentrarci nei dettagli tecnici, esaminiamo le caratteristiche chiave che rendono questo software unico: 1. Supporto per Stampa 3D in Resina e Multi-Materiale PrusaSlicer supporta sia la stampa 3D LCD a resina che quella multi-materiale, offrendo una versatilità eccezionale per diversi tipi di progetti di stampa 3D. 2. Altezza dello Strato Variabile Regolare Questa funzionalità permette agli utenti di modificare l'altezza dello strato lungo l'asse Z, ottimizzando la qualità di stampa e riducendo i tempi di stampa dove è possibile. 3. Supporti Personalizzati Utilizzando le Mesh del Modificatore PrusaSlicer consente di creare supporti personalizzati con maggiore precisione e controllo, utilizzando mesh che si adattano meglio alle esigenze specifiche del modello. 4. Capacità di “pulire” il Riempimento Questa funzione innovativa migliora la qualità della stampa eliminando le imperfezioni all'interno delle zone di riempimento. 5. Possibilità di Riparare i Modelli tramite Netfabb (solo su Windows) Gli utenti Windows possono usufruire di Netfabb per riparare modelli 3D direttamente all'interno di PrusaSlicer, garantendo una preparazione del modello più efficiente e accurata. 6. Disponibile in 18 Lingue PrusaSlicer è accessibile a una vasta comunità internazionale, grazie alla sua disponibilità in 18 diverse lingue. 7. Rendering 3D Completo, Anche su Sistemi Operativi Più Vecchi Il software è progettato per essere compatibile con una varietà di sistemi operativi, inclusi quelli più datati, garantendo un'esperienza utente fluida e accessibile. Cosa c'è di Nuovo a partire dalla Versione 2.5.0? Per coloro che sono già familiari con PrusaSlicer, ecco alcune delle funzionalità più interessanti introdotte con l'ultima versione 2.5.0: Nuovo Generatore Perimetrale Arachne Importato da Cura: Questo aggiornamento introduce un metodo avanzato per la generazione dei perimetri, ottimizzando la qualità di superficie e la precisione strutturale. Riempimento Fulmine: Una nuova tecnica di riempimento che promette di accelerare significativamente i tempi di stampa mantenendo una resistenza strutturale ottimale. Equalizzatore di Pressione: Questa funzionalità consente una migliore gestione della pressione dell'estrusore, traducendosi in stampe di maggiore qualità con minori difetti superficiali. Supporto per il Formato File STEP: L'introduzione del supporto per il formato STEP è un grande vantaggio per chi lavora con modelli CAD, facilitando la conversione e la preparazione dei file per la stampa 3D. Con queste funzionalità, PrusaSlicer non solo si conferma come uno strumento potente per gli appassionati di stampa 3D, ma continua anche a spingere i confini di ciò che è possibile realizzare con la tecnologia di stampa 3D. Torna all'Indice Installazione e configurazione di Prusa Slicer PrusaSlicer si distingue per la sua interfaccia pulita e intuitiva. Gli strumenti sono ben organizzati sullo schermo, e la maggior parte delle funzioni possono essere controllate agilmente tramite comandi da tastiera. Impostazione del Profilo Quando avvii PrusaSlicer per la prima volta, verrai accolto dall'Assistente di configurazione. Questo strumento ti guida attraverso la selezione delle stampanti e dei materiali. Al termine della configurazione, le stampanti e i materiali scelti saranno immediatamente disponibili nella schermata principale. L'organizzazione delle impostazioni in PrusaSlicer facilita enormemente la personalizzazione e il salvataggio di vari profili. Ad esempio, puoi cambiare i profili dei filamenti senza influenzare le impostazioni della stampante. Con oltre 110 profili preconfigurati, è semplice iniziare a crearne di personalizzati. Se sei preoccupato di dover ricordare quali profili specifici hai utilizzato per ogni progetto, PrusaSlicer offre una soluzione. Il software consente di salvare i progetti come file 3MF, che includono tutti gli oggetti, le impostazioni, i modificatori e i relativi parametri. Torna all'Indice Come si usa Prusa Slicer Se non hai mai utilizzato PrusaSlicer, ecco il modo più rapido per preparare il tuo modello alla stampa: 1. Importazione del Modello La schermata principale mostra una vista 3D della piastra di costruzione della stampante. Puoi importare il tuo modello cliccando sull'icona 'Aggiungi' nella barra degli strumenti in alto o semplicemente trascinandolo dalla cartella. Il modello apparirà sulla piastra di costruzione. 2. Manipolazione del Modello Modificare il modello sul piano di stampa è intuitivo. Utilizza gli strumenti di rotazione e ridimensionamento, sia con l'input da tastiera per precisione, sia con il controllo del mouse per un approccio più organico. Puoi cambiare la vista cliccando e trascinando. 3. Selezione di Stampante, Materiale e Impostazioni Scegli le tue preferenze per la stampante, il tipo di materiale e le impostazioni di stampa nella parte superiore destra dello schermo. Inizia con le impostazioni predefinite a meno che tu non voglia personalizzare ulteriormente. 4. Attivazione di Supporti e Perimetri A seconda del modello, puoi decidere di attivare supporti o aggiungere perimetri. Queste opzioni si trovano sotto le selezioni del profilo. Utilizza la funzione di ricerca, cliccando sulla lente d'ingrandimento, per trovare rapidamente un'impostazione specifica. 5. Anteprima e Taglio Clicca sul pulsante 'Anteprima' per fare lo slicing del modello. Le opzioni di esportazione sono disponibili nell'angolo in basso a destra. Torna all'Indice Impostazioni e funzioni avanzate di Prusa Slicer Ora che abbiamo coperto le basi e alcune funzionalità eccezionali di PrusaSlicer, è tempo di approfondire le varie impostazioni che possiamo sfruttare per ottimizzare le nostre stampe. Impostazioni di Stampa Nella schermata delle impostazioni di stampa, troverai diverse sezioni da configurare per ciascun lavoro di stampa: Livelli e Perimetri: Questa sezione comprende le impostazioni fondamentali per i dettagli estetici e la qualità della stampa. Riempimento: Qui puoi personalizzare tutto ciò che riguarda il riempimento interno degli oggetti. Materiale di Supporto: Oltre alle impostazioni standard dei supporti, puoi aggiungere una zattera se necessario. Velocità: Una vasta gamma di impostazioni per controllare la velocità di vari aspetti della stampa. Impostazioni di Filamento In questa area, puoi regolare le impostazioni specifiche al filamento in uso: Temperature di Estrusori e Piatti di stampa: Gestisci tutte le impostazioni relative alla temperatura, specifiche per ogni materiale. Fan: Un'interfaccia semplice per controllare il livello di potenza della ventola e l'attivazione. Impostazioni Avanzate: Una gamma di impostazioni più dettagliate e specifiche, utili in situazioni particolari. Impostazioni Stampante Se sei un principiante, probabilmente non dovrai modificare molto qui. Tuttavia, con l'avanzare della tua esperienza, considera queste due impostazioni: Lunghezza di Retrazione: Fondamentale per risolvere vari problemi di qualità della stampa. Sollevare Z (o Z-hop): Utile per evitare trascinamenti e problemi di stringing. Qui puoi anche inserire codici G personalizzati. Funzioni Avanzate PrusaSlicer offre una serie di funzioni avanzate oltre alle impostazioni standard di slicing: Meshes Il sistema di modifica della mesh del modello 3D è tra gli strumenti più potenti di PrusaSlicer. Puoi creare forme all'interno dell'applicazione che, pur non essendo stampate, influenzano le impostazioni delle parti stampate, come l'applicazione dei supporti, l'adattamento delle altezze dei livelli, la modifica dei modelli di riempimento, e altro. Altezza variabile degli strati Le altezze variabili dei livelli possono ridurre i tempi di stampa senza compromettere la qualità. La nuova funzionalità permette di selezionare opzioni automatiche che ottimizzano l'altezza del livello analizzando la forma del modello. Una funzione correlata è la compensazione adattativa del piede di elefante, che riduce il rigonfiamento tipico del primo strato. Inoltre, la funzione di stiratura appiattisce gli strati superiori, migliorando l'aspetto estetico della superficie. Personalizzazione del G-Code La possibilità di inserire una pausa o un codice G personalizzato a un'altezza specifica è estremamente utile per operazioni come l'inserimento di magneti o il cambio di colore del filamento. ColorPrint ColorPrint era inizialmente pensato per pausare le stampe per il cambio manuale di filamenti. Ora, anche con la disponibilità dell'MMU2S, rimane uno strumento popolare. La nuova versione di PrusaSlicer permette di aggiungere colori e tonalità differenti alla tua stampa. Perimetri L'importazione del nuovo generatore perimetrale Arachne da Cura offre una rivoluzione nel modo di stabilire i perimetri. Con un calcolo avanzato del flusso variabile, è possibile stampare pareti più spesse con meno perimetri e realizzaredettagli più fini. Con queste impostazioni e funzioni, PrusaSlicer si rivela uno strumento incredibilmente versatile, in grado di adattarsi sia alle esigenze dei principianti che a quelle degli utenti più avanzati nel campo della stampa 3D. Torna all'Indice Funzionalità di stampa in resina con Prusa Slicer Con l'ingresso di Prusa nel mercato delle stampanti in resina, PrusaSlicer si è arricchito di nuove funzionalità specifiche per la stampa 3D in resina. Scegliendo la stampante Prusa SL1 in PrusaSlicer, l'interfaccia si adatta alla modalità di stampa in resina, offrendo l'accesso a una serie di strumenti specializzati. Orientamento Uno strumento particolarmente utile è l'opzione "Ottimizza l'orientamento", disponibile cliccando con il tasto destro del mouse su un modello. Questa funzione analizza il modello per determinare il miglior orientamento per una stampa in resina efficiente e di qualità. Hollowing Il nuovo strumento di scavo ti consente di modificare lo spessore delle pareti e di aggiungere fori di drenaggio a larghezza variabile. Questo è particolarmente utile per risparmiare resina quando non sono necessari modelli completamente solidi. Supporti PrusaSlicer offre la possibilità di generare supporti sia in modo automatico che manuale. Questa funzione è ottimizzata per la stampante Prusa SL1, ma offre anche la flessibilità di esportare il modello con i supporti come file STL. Questo significa che puoi importare il modello supportato in altre slicer specifiche per la resina, come ChiTuBox, ampliando così le tue opzioni di stampa. La combinazione di queste funzionalità rende PrusaSlicer uno strumento estremamente versatile per chi lavora sia con la stampa 3D FDM che con quella in resina. Con l'ottimizzazione dell'orientamento, la possibilità di hollowing per economizzare la resina e la generazione flessibile dei supporti, PrusaSlicer si adatta perfettamente alle esigenze specifiche della stampa in resina, garantendo risultati di alta qualità e una gestione efficiente dei materiali. Torna all'Indice La community di Prusa Slicer e supporto PrusaSlicer non è solo un software avanzato di slicing, ma è anche supportato da una comunità e da risorse di supporto eccezionali, simili a quelle fornite per la stampante MK3S di Prusa Research. Supporto Online e Knowledge Base Prusa Research mette a disposizione un'ampia knowledge base online che copre tutto, dalla configurazione e funzionamento alle varie impostazioni di PrusaSlicer. Questa risorsa è un primo punto di riferimento ideale per risolvere dubbi o problemi. Forum di Supporto Se non trovi le risposte che cerchi nella knowledge base, il forum di supporto basato sull'utente di Prusa è un'ottima risorsa aggiuntiva. Qui, puoi cercare e partecipare a discussioni su domande, commenti e suggerimenti di altri utenti. Dopo esserti registrato per un account gratuito, potrai anche porre le tue domande e condividere le tue esperienze. Integrazione con Printables Con il lancio di Printables, PrusaSlicer ha ricevuto un importante aggiornamento. Questa piattaforma permette ai proprietari di stampanti Prusa di condividere dettagliate istruzioni di stampa, codici G-code pre-slicizzati e guide dedicate. Anche se gli utenti di altre stampanti possono scaricare e slicizzare i modelli autonomamente, questa integrazione aggiuntiva è sicuramente un valore aggiunto. Profili Creati dalla Comunità per Stampanti di Terze Parti Prusa Research ha esteso il suo supporto oltre i propri prodotti, fornendo profili creati dalla comunità per diverse stampanti di terze parti. Questo approccio è in linea con la filosofia open source di Prusa e con il suo impegno a sostegno della vasta comunità di stampa 3D. Per installare questi profili, basta eseguire l'assistente di configurazione e selezionare la stampante desiderata. Fra gli ultimi modelli supportati ci sono l'Ender 3 S1 Pro e l'Elegoo Neptune 3, con aggiornamenti costanti per assicurare l'accesso alle ultime funzionalità. Profili Materiali Prusa fornisce anche profili per una vasta gamma di materiali, inclusi tutti i filamenti Prusament, oltre a molte altre marche e produttori. Questi possono essere facilmente aggiunti a PrusaSlicer attraverso la procedura guidata, rendendo il processo di selezione e utilizzo dei materiali più semplice e intuitivo. In sintesi, la comunità e il supporto di PrusaSlicer sono risorse inestimabili per gli utenti di tutti i livelli, offrendo assistenza, consigli e aggiornamenti costanti che migliorano l'esperienza complessiva di stampa 3D. Torna all'Indice Alternative a Prusa Slicer Torna all'Indice