In questo articolo, esploreremo vari aspetti legati ai materiali e ai fumi tossici generati dalla stampa 3D, offrendo consigli pratici e soluzioni per salvaguardare la tua salute mentre dai vita alle tue creazioni.

Dalla qualità dell'aria che respiri alla gestione sicura dei materiali, fino all'importanza di una corretta posizione della stampante e l'utilizzo di equipaggiamento protettivo, ogni aspetto sarà analizzato in dettaglio.

Inoltre, esamineremo come i servizi di stampa 3D professionali possano rappresentare una valida alternativa per garantire non solo risultati di alta qualità, ma anche per preservare il benessere personale.

Resta con noi per scoprire tutto ciò che devi sapere per rendere la tua esperienza di stampa 3D sicura ed efficiente: let's go!

In questa guida:

> Stampare in 3D può nuocere alla salute?

> Salute dell'aria che respiri

> Attenzione a non tagliarti, bruciarti

> Contatto con materiali irritanti

> Benessere acustico

> Filtro EPA

> Camera chiusa

> Posizione della stampante

> Stampa 3D a resina - attenzione!

> Prodotti realizzati da service di stampa 3D

> Guanti resistenti

> Cassetta di pronto soccorso

> Mascherine

> Occhiali

> Camice

> Purificatore d'aria

> Ventilatore

> Conclusione: Sicurezza e Salute nella Stampa 3D

Stampare in 3D può nuocere alla salute?

La stampa 3D, una tecnologia rivoluzionaria che ha trasformato il modo in cui produciamo e progettiamo oggetti, porta con sé interrogativi sulla sicurezza e la salute. Uno degli aspetti più rilevanti è l'esposizione a fumi e particelle rilasciate durante il processo di stampa. Questi fumi possono variare in base al tipo di materiale utilizzato.

Per esempio, la stampa con filamenti come l'ABS (acrylonitrile butadiene styrene) rilascia stirene, un composto che, se inalato in grandi quantità, può avere effetti negativi sulla salute, come irritazione degli occhi, della pelle e delle vie respiratorie. Allo stesso modo, altri materiali possono emettere nanoparticelle che, se respirate, potrebbero raggiungere gli alveoli polmonari o entrare nel flusso sanguigno.

È importante notare che il rischio dipende da molti fattori, tra cui la durata dell'esposizione, il tipo di materiale utilizzato, la ventilazione dell'area di stampa e la presenza di sistemi di filtrazione. La buona notizia è che, con le precauzioni adeguate, il rischio per la salute può essere significativamente ridotto.

Mentre la stampa 3D non è intrinsecamente pericolosa, è fondamentale adottare misure di sicurezza adeguate per minimizzare qualsiasi potenziale impatto sulla salute. Questo include utilizzare materiali più sicuri, assicurare una buona ventilazione e, quando necessario, indossare equipaggiamento protettivo. Nel corso di questo articolo, esploreremo in dettaglio queste misure di sicurezza e come implementarle efficacemente.

Torna all'Indice

Salute dell'aria che respiri

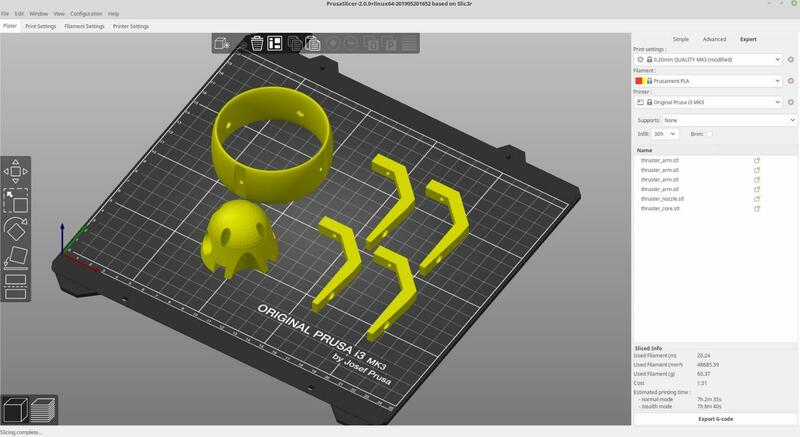

Quando si tratta di stampa 3D, la qualità dell'aria nell'ambiente di stampa è un fattore cruciale per la salute. Durante la stampa, soprattutto con filamenti come ABS, PLA, o resine, vengono rilasciati nell'aria composti volatili e particelle ultrafini. Questi elementi possono avere effetti negativi sulla salute, soprattutto se inalati regolarmente o in grandi quantità.

Ecco alcuni passaggi chiave per mantenere l'aria che respiri il più pulita e sicura possibile:

1. Ventilazione Adeguata

Assicurati che la stanza dove si trova la stampante 3D sia ben ventilata. L'apertura di finestre e l'uso di ventilatori possono aiutare a disperdere i fumi e ridurre la concentrazione di particelle nocive nell'aria.

Io stesso ho usato la mia prima stampante 3D in una stanza in casa per tanto tempo e capisco perfettamente cosa significa sentire l'odore di plastica disperso per aria... lasciare la finestra socchiusa aiuta a creare ricircolo d'aria.

Ti consiglio però di tenere anche acceso un ventilatore che agevoli il flusso d'aria a muoversi in tutta la stanza. Per tanto tempo ho usato un ventilatore usb, compatto e comodo.

Ventilatore USB

Guarda su Amazon >

2. Sistemi di Filtrazione

Investire in un sistema di filtrazione dell'aria, come un purificatore con filtro HEPA, può fare una grande differenza. Questi sistemi sono progettati per catturare una vasta gamma di particelle e fumi, riducendo così l'esposizione a sostanze potenzialmente dannose.

Questa soluzione è sicuramente una delle migliori utilizzabili. Dopotutto, lo sapevi che l'aria che sta dentro casa può essere più inquinata di quella nell'ambiente esterno?

Il purificatore di aria con filtro HEPA può essere usato dove preferisci!

Purificatore Aria con filtro HEPA

Guarda su Amazon >

3. Monitoraggio della Qualità dell'Aria

Considera l'utilizzo di un monitor della qualità dell'aria per tenere traccia dei livelli di particelle e composti volatili. Questo ti permette di avere un feedback immediato sull'efficacia delle tue misure di ventilazione e filtrazione.

Ne esistono di molto economici e, fidati, una volta che inizierai a usarlo non potrai più farne a meno.

Monitor qualità dell'aria

Guarda su Amazon >

4. Scegliere Materiali Sicuri

Quando possibile, opta per filamenti e resine conosciuti per emettere meno fumi e particelle. Alcuni materiali sono specificamente progettati per essere più sicuri e meno tossici.

5. Limitare il Tempo di Esposizione

Se possibile, riduci il tempo trascorso nella stessa stanza della stampante 3D mentre è in funzione, specialmente durante stampe lunghe. Posizionare le tue stampanti in una stanza dedicata o in garage può essere una soluzione semplice e funzionale.

Ricorda, prevenire l'esposizione a sostanze potenzialmente nocive è fondamentale, soprattutto in ambienti chiusi o poco ventilati. Implementando queste misure, puoi contribuire significativamente a proteggere la tua salute e quella di chi ti circonda.

Torna all'Indice

Attenzione a non tagliarti, bruciarti

La sicurezza personale durante la stampa 3D non si limita solo alla qualità dell'aria; è essenziale anche proteggersi da infortuni fisici come tagli e ustioni. Le stampanti 3D, specialmente quelle che operano ad alte temperature, possono presentare diversi rischi se non maneggiate con attenzione.

Ecco alcune linee guida per ridurre il rischio di infortuni:

1. Maneggiare con Cura

Sia il piatto di stampa che l'estrusore della stampante 3D possono raggiungere temperature elevate. Assicurati sempre che la stampante si sia raffreddata prima di toccare queste parti. Evita di toccare l'estrusore caldo e il piatto di stampa durante la stampa.

2. Utilizzo di Strumenti Adeguati

Per rimuovere gli oggetti stampati dal piatto di stampa, usa strumenti appositi come spatole o raschietti. Questo riduce il rischio di tagliarti con oggetti affilati o di bruciarti toccando superfici calde.

Sconsiglio l'uso dei comuni cutter: la lama dei cutter è fatta apposta per rompersi in determinati punti. Questa si romperà sicuramente se sforzata, rischiando anche di volare per aria.

3. Protezione delle Mani

Indossa guanti resistenti al calore quando maneggi oggetti appena stampati o parti della stampante che potrebbero essere ancora calde. Questo può proteggerti dalle ustioni.

Io uso sempre guanti da lavoro rivestiti come questi, comodissimi quando devi rimuovere dal piatto i pezzi stampati in FDM. Protegono le mani da parti taglienti o dall'estrusore ancora caldo:

Guanti da lavoro

Guarda su Amazon >

4. Attenzione ai Movimenti della Stampante

Durante la stampa, parti della macchina si muovono rapidamente. Assicurati di tenere le mani e qualsiasi altro oggetto lontano dalle parti mobili per evitare infortuni.

5. Formazione e Istruzione

Familiarizza con la tua stampante 3D e leggi il manuale di istruzioni. Conoscere bene il funzionamento della macchina può aiutarti a prevenire incidenti.

6. Ordine e Pulizia

Mantieni l'area di stampa pulita e ordinata. Gli oggetti sparsi possono causare incidenti, come inciampare o far cadere qualcosa sulla stampante.

Prendendo queste precauzioni, puoi goderti la stampa 3D riducendo al minimo il rischio di infortuni. Ricorda, la sicurezza dovrebbe sempre essere la tua priorità principale.

Torna all'Indice

Contatto con materiali irritanti

Nel processo di stampa 3D, il contatto con materiali irritanti può essere una preoccupazione significativa, specialmente quando si lavora con certi tipi di filamenti o resine. Questi materiali possono causare irritazione alla pelle, agli occhi o alle vie respiratorie se non maneggiati correttamente.

Ecco alcune misure di sicurezza per ridurre il rischio di irritazione:

1. Indossare Protezioni Adeguate

È fondamentale indossare guanti protettivi, preferibilmente in nitrile o in un altro materiale adatto, quando si maneggiano materiali potenzialmente irritanti. Questo aiuta a prevenire il contatto diretto della pelle con sostanze che possono causare reazioni allergiche o irritazioni.

I guanti in nitrile sono l'ideale se devi maneggiare oggetti stampati in resina o devi pulire la vasca della stampante a resina:

Guanti in nitrile

Guarda su Amazon >

2. Protezione degli Occhi

L'uso di occhiali di sicurezza è raccomandato, specialmente quando si lavora con resine o si puliscono le parti stampate. Questo evita che schizzi o particelle di materiale entrino in contatto con gli occhi.

Nel corso degli anni ne ho provati tantissimi: di plastica, a mascherina, larghi, stretti... poi ho provato questi e ormai non lavoro mai senza:

Occhiali di sicurezza

Guarda su Amazon >

Questi occhiali protettivi hanno una vestibilità ottima e una copertura ampia. In più, non si appannano se usi in contemporanea una mascherina per proteggere la bocca!

3. Ventilazione Adeguata

Anche nel caso della stampa 3D a resina è bene assicurarsi che l'area di lavoro sia ben ventilata per evitare l'inalazione di fumi o particelle che possono essere irritanti. Se necessario, utilizza maschere o respiratori adatti per una protezione aggiuntiva.

Nel caso della stampa 3D a resina, l'uso di comuni mascherine FFP2 o 3 è sufficiente per proteggere la bocca e il naso, oltre che limitare la percezione di odori. Per proteggerti al massimo sarebbe consigliabile l'uso di una maschera con filtrazione per fumi tossici.

Maschera per protezione da fumi tossici

Guarda su Amazon >

4. Manipolazione Corretta dei Materiali

Segui sempre le istruzioni del produttore per la corretta manipolazione dei materiali. Alcuni filamenti e resine richiedono precauzioni speciali durante la manipolazione e la pulizia.

5. Pulizia e Igiene

Dopo aver maneggiato materiali irritanti, lava accuratamente le mani e qualsiasi altra area esposta. In caso di contatto accidentale con la pelle o gli occhi, risciacqua immediatamente con abbondante acqua e consulta un medico se necessario.

6. Conservazione Sicura

Conserva i materiali in un luogo sicuro e lontano dalla portata dei bambini e degli animali domestici. Assicurati che siano ben sigillati e protetti dagli elementi esterni.

Prendendo queste precauzioni, puoi minimizzare i rischi associati al contatto con materiali irritanti nella stampa 3D. La consapevolezza e la prevenzione sono chiave per garantire un'esperienza di stampa sicura e piacevole.

Torna all'Indice

Benessere acustico

Il benessere acustico è un aspetto spesso trascurato nel mondo della stampa 3D, ma è di vitale importanza, soprattutto per coloro che trascorrono molte ore vicino alle stampanti in funzione. Il rumore prodotto da una stampante 3D può variare notevolmente a seconda del modello e della velocità di stampa, e un'esposizione prolungata a livelli di rumore elevati può causare stress e disturbi all'udito.

Ecco alcuni consigli per mantenere un ambiente di lavoro acusticamente confortevole:

1. Isolamento Acustico

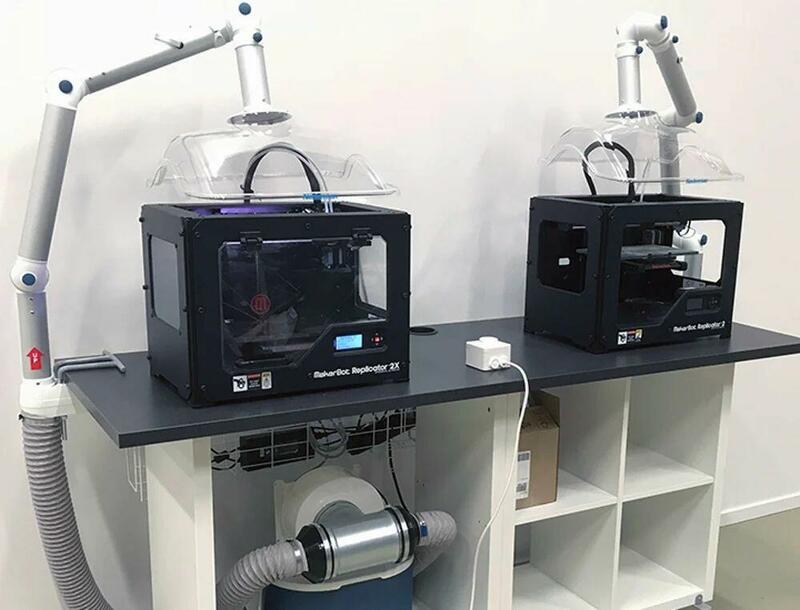

Se possibile, collocare la stampante in una stanza dedicata con un buon isolamento acustico può aiutare a ridurre il rumore. L'uso di pannelli fonoassorbenti o altre soluzioni di insonorizzazione può diminuire ulteriormente la propagazione del suono.

Pannelli fonoassorbenti

Guarda su Amazon >

2. Manutenzione Regolare

Una manutenzione regolare della stampante può ridurre i livelli di rumore. Controlla e lubrifica le parti mobili, come cuscinetti e guide, e assicurati che tutte le componenti siano ben allineate e fissate. Spesso, un rumore eccessivo è segno di un problema meccanico che può essere facilmente risolto.

3. Scelta di Stampanti Silenziose

Alcune stampanti 3D sono progettate per essere più silenziose di altre. Quando acquisti una nuova stampante, considera il livello di rumore come uno dei fattori di selezione. Spesso questo è indicato nelle caratteristiche tecniche della macchina.

4. Programmazione degli Orari di Stampa

Se lavori in un ambiente condiviso o in casa, pianifica le sessioni di stampa in momenti in cui il rumore è meno problematico, ad esempio durante le ore diurne. L'ultima cosa che vuoi è andare a letto e sentire la stampante 3D che lavora!

5. Protezione Personale

In ambienti particolarmente rumorosi, l'uso di cuffie o tappi per le orecchie può fornire una protezione aggiuntiva contro il rumore. Puoi anche valutare di ascoltare la musica... una soluzione anche piacevole!

6. Monitoraggio dei Livelli di Rumore

Se hai molte stampanti 3D puoi considerare l'utilizzo di un misuratore di livello sonoro per tenere traccia dei livelli di rumore nell'ambiente di stampa. Questo può aiutarti a identificare e mitigare le fonti di rumore eccessivo.

Mantenere un ambiente di lavoro acusticamente confortevole non solo contribuisce al tuo benessere generale, ma può anche migliorare la concentrazione e l'efficienza. Prendendo questi semplici passaggi, puoi garantire che la tua esperienza di stampa 3D sia il più piacevole e salutare possibile.

Torna all'Indice

Filtro EPA

Nell'ambiente della stampa 3D, l'uso di un filtro EPA (Efficiency Particulate Air filter) si rivela cruciale per assicurare un ambiente di lavoro sicuro e salubre. Progettati per catturare particelle molto piccole, questi filtri migliorano notevolmente la qualità dell'aria circostante, essendo particolarmente efficaci nel ridurre l'esposizione a fumi e nanoparticelle generate durante il processo di stampa.

L'abilità dei filtri EPA di intrappolare particelle di dimensioni ridotte, inclusi inquinanti rilasciati dalle stampanti 3D, li rende strumenti fondamentali per filtrare efficacemente sia i fumi che le particelle prodotte durante la stampa. Il loro utilizzo aiuta anche a prevenire vari problemi di salute legati all'inalazione di particelle e fumi, salvaguardando in modo particolare le vie respiratorie e mantenendo l'aria più pulita e sicura.

Purificatore con filtro HEPA

Guarda su Amazon >

Questi filtri contribuiscono ulteriormente a creare un ambiente di lavoro più pulito, limitando la quantità di polvere e residui che possono accumularsi intorno alla stampante e nell'area circostante.

Inoltre, molti sistemi di filtrazione equipaggiati con filtri EPA sono caratterizzati da una facile installazione e da una manutenzione ridotta, rendendoli soluzioni pratiche e convenienti per gli utenti di stampanti 3D. Adatti sia per ambienti domestici che professionali, i filtri EPA offrono vantaggi significativi in termini di qualità dell'aria in entrambi i contesti.

È importante ricordare la necessità di sostituire regolarmente il filtro secondo le indicazioni del produttore per assicurarne l'efficacia continua. Investire in un buon sistema di filtrazione dotato di un filtro EPA rappresenta una scelta intelligente per chiunque utilizzi la stampa 3D, sia come hobby sia a livello professionale, garantendo così un ambiente più salubre per tutti.

Torna all'Indice

Camera chiusa

L'uso di una camera chiusa nella stampa 3D offre numerosi vantaggi, sia in termini di qualità delle stampe che di sicurezza per l'utente. Una camera chiusa aiuta a mantenere un ambiente controllato intorno all'oggetto in stampa, proteggendo l'utente da fumi e particelle potenzialmente dannose e migliorando al contempo la qualità della stampa.

La camera chiusa mantiene una temperatura costante durante il processo di stampa. Questo è particolarmente importante per materiali come l'ABS, che tendono a deformarsi o a creparsi se raffreddati troppo rapidamente. Inoltre, le correnti d'aria possono influenzare negativamente la qualità della stampa, causando deformazioni o problemi di adesione. Una camera chiusa protegge il processo di stampa da queste interferenze esterne.

Durante la stampa, particelle e fumi possono essere rilasciati nell'ambiente. Una camera chiusa limita la diffusione di particelle e fumi nell'aria, riducendo l'esposizione dell'utente, oltre che fungere da insonorizzante, riducendo il rumore prodotto dalla stampante durante il funzionamento.

Quando si sceglie una stampante 3D, è importante considerare i benefici di una camera chiusa, specialmente se si prevede di stampare con materiali che rilasciano fumi o richiedono un controllo accurato della temperatura. La sicurezza e la qualità della stampa possono essere notevolmente migliorate con questa caratteristica.

Torna all'Indice

Posizione della stampante

La posizione della tua stampante 3D influenza direttamente la sicurezza, l'efficienza e la qualità delle stampe. È essenziale posizionare la stampante in un luogo con buona ventilazione, lontano da sistemi di ventilazione che spingono aria diretta.

Una superficie stabile e livellata è fondamentale per garantire la precisione delle stampe. Inoltre, è importante considerare la sicurezza antincendio mantenendo la stampante lontana da materiali infiammabili e garantendo uno spazio adeguato per evitare il surriscaldamento.

Un accesso facile alla stampante è necessario per una manutenzione agevole e la rimozione delle stampe, evitando al contempo di posizionarla in aree di passaggio. Proteggi la stampante da ambienti polverosi o umidi per preservare i componenti elettronici e assicurare la qualità delle stampe. Se in casa ci sono bambini o animali, posiziona la stampante fuori dalla loro portata per evitare incidenti.

Infine, evita l'esposizione diretta alla luce solare, che può danneggiare la stampante e influenzare il comportamento dei materiali di stampa. Considerando tutti questi fattori, puoi garantire un ambiente di stampa ottimale per la sicurezza, la durata della macchina e il benessere dell'utente.

Torna all'Indice

Stampa 3D a resina - attenzione!

La stampa 3D a resina è diventata sempre più popolare grazie alla sua capacità di produrre oggetti con dettagli fini e superfici lisce. Tuttavia, lavorare con la resina richiede precauzioni speciali, dato che i materiali utilizzati possono essere più pericolosi rispetto ai filamenti tradizionali.

L'uso di Equipaggiamento di Protezione Personale (EPP) è di fondamentale importanza con la stampa 3D a resina. Indossare sempre guanti protettivi, occhiali di sicurezza e mascherine quando si manipola la resina, sia nel caricamento della stampante sia nella pulizia degli oggetti stampati. La resina può essere irritante per la pelle e le mucose e può rilasciare fumi nocivi.

Assicurati che l'area di stampa sia ben ventilata. L'uso di stampanti 3D a resina in spazi chiusi e poco ventilati può aumentare il rischio di inalazione di fumi nocivi. I materiali di scarto della resina, inclusi i contenitori e gli oggetti falliti o non riusciti, devono essere smaltiti in modo sicuro. Segui le linee guida locali per lo smaltimento dei materiali chimici pericolosi.

Dopo la stampa, gli oggetti in resina devono essere puliti con alcool isopropilico o un solvente simile per rimuovere la resina non polimerizzata. Questo processo deve essere effettuato con cura per evitare il contatto diretto con la pelle e l'inalazione. Inoltre, ricorda di raccogliere l'alcol in un contenitore ben chiuso: questo non può essere disperso nel lavandino di casa perchè molto inquinante!

Mi raccomando, pensa al tuo benessere e a quello dell'ambiente quando usi questi materiali,

Ormai da anni sono disponibili sul mercato resine lavabili con acqua. Questi prodotti ti permettono di evitare l'acquisto di alcol e solventi, i quali sono altamente infiammabili e nocivi. Io spesso uso la resina Elegoo e mi trovo benissimo:

Resina lavabile in acqua

Guarda su Amazon >

Torna all'Indice

Prodotti realizzati da service di stampa 3D

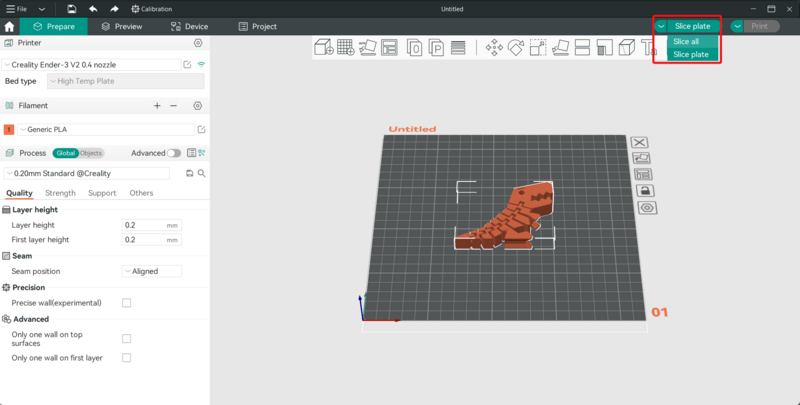

Utilizzare un servizio professionale di stampa 3D, come PCBWay, offre numerosi vantaggi, specialmente per chi cerca risultati di alta qualità senza i rischi associati alla gestione diretta del processo di stampa. PCBWay, un service di stampa 3D online altamente efficiente, fornisce un modo rapido e conveniente per realizzare modelli in resina, ideale per chi non dispone di una stampante 3D.

PCBWay garantisce una stampa di precisione con una vasta gamma di materiali e tecnologie, superando le limitazioni di una stampa 3D casalinga.

Il loro processo di ordinazione è semplice e diretto: è sufficiente caricare il file 3D sul sito, scegliere le specifiche desiderate, e attendere che il sistema automatico analizzi il file per assicurare la stampabilità.

Una volta confermato l'ordine, la realizzazione avviene in pochi giorni lavorativi, offrendo anche la possibilità di ricevere componenti già assemblati e incollati secondo specifiche personali.

Per gli utenti di FreeCAD, l'uso di PCBWay è ancora più agevole grazie al plugin sviluppato in collaborazione con il software, permettendo un trasferimento diretto e rapido dei file di stampa.

Scegliere un servizio professionale come PCBWay non solo ottimizza il tempo e le risorse, ma assicura anche risultati di alta qualità, preservando la salute e la sicurezza dell'utente, rendendo l'intero processo di stampa 3D efficiente e senza preoccupazioni.

Scopri il service PCBWay

Torna all'Indice

Guanti resistenti

L'uso di guanti resistenti riveste un ruolo cruciale per assicurare la sicurezza, specialmente quando si maneggiano materiali caldi o si lavora con stampanti 3D a resina. I guanti resistenti al calore sono indispensabili per proteggere le mani da ustioni durante la manipolazione di oggetti appena stampati o durante interventi sulla stampante in funzione. Allo stesso tempo, offrono una barriera contro tagli o abrasioni, comuni quando si maneggiano materiali o componenti affilati.

Questi guanti non solo salvaguardano la pelle da irritazioni o reazioni allergiche dovute al contatto diretto con filamenti o resine, ma aiutano anche a mantenere una maggiore igiene. Evitando il contatto diretto, si previene il trasferimento di oli o sporco sulle stampe, salvaguardando così la qualità del lavoro finale.

Guanti in nitrile

Guarda su Amazon >

In termini di materiali, i guanti in nitrile sono spesso preferiti per la loro resistenza chimica, soprattutto nel caso di lavorazioni con resine. Per la manipolazione di oggetti ad alta temperatura, è consigliabile scegliere guanti specificatamente progettati per resistere al calore.

Guanti da lavoro

Guarda su Amazon >

In conclusione, l'acquisto di guanti di qualità si rivela un investimento minimo ma fondamentale, che incrementa notevolmente la sicurezza e l'efficienza nel processo di stampa 3D.

Torna all'Indice

Cassetta di pronto soccorso

Avere a disposizione una cassetta di pronto soccorso è essenziale in qualsiasi ambiente di lavoro, inclusi gli spazi dedicati alla stampa 3D. Assicurati che la cassetta di pronto soccorso sia facilmente accessibile in caso di piccoli infortuni, come tagli o ustioni lievi.

.La cassetta dovrebbe contenere almeno disinfettante, cerotti, bende, garze sterili, una crema per scottature, forbici, e pinzette. Questi elementi sono utili per trattare rapidamente ferite minori.

Un consiglio in particolare: controlla regolarmente la cassetta per assicurarti che tutti gli articoli siano completi, in buone condizioni e non scaduti. Avere una cassetta di pronto soccorso ben fornita e facilmente accessibile contribuisce a creare un ambiente di lavoro più sicuro e preparato.

Cassetta di pronto soccorso

Guarda su Amazon >

Torna all'Indice

Mascherine

Le mascherine filtrano particelle e fumi nocivi, riducendo il rischio di inalazione di sostanze potenzialmente pericolose durante la stampa 3D. Scegli mascherine con filtri adatti per la stampa 3D. Le mascherine N95 o equivalenti sono spesso raccomandate per la loro capacità di filtrare particelle fini.

Mascherine FFP2

Guarda su Amazon >

Includere mascherine nel tuo equipaggiamento di sicurezza è un passo semplice ma fondamentale per preservare la salute respiratoria durante la stampa 3D.

Torna all'Indice

Occhiali

Durante la manipolazione di resine o la pulizia di oggetti stampati, gli occhiali proteggono da schizzi accidentali che possono causare irritazione o danni agli occhi. Quando si rimuovono gli oggetti dal piatto di stampa o si effettuano lavorazioni post-stampa, gli occhiali proteggono da particelle che possono staccarsi e volare via.

Scegli occhiali che offrano una visione chiara senza appannarsi e che siano comodi da indossare per periodi prolungati. Indossa sempre gli occhiali di protezione in situazioni in cui c'è il rischio di esposizione a materiali o detriti pericolosi per gli occhi.

Come ti dicevo in precedenza, io amo questa tipologia di occhiale protettivo: avvolgente e leggero!

Occhiali di sicurezza

Guarda su Amazon >

Torna all'Indice

Camice

Il camice è un elemento di protezione personale importante nel contesto della stampa 3D, specialmente quando si manipolano materiali che possono sporcare o essere pericolosi per la pelle.

Il camice protegge abiti e pelle da schizzi di materiali, come resine, o da particelle calde che possono fuoriuscire durante la stampa. I camici sono generalmente realizzati in materiali facili da pulire o da lavare, riducendo il rischio di trasferire sostanze potenzialmente dannose da un'area all'altra.

Opta per un camice in materiale resistente e, se possibile, antistatico, per ridurre l'accumulo di polvere e detriti che potrebbero interferire con la stampa.

Camice da lavoro

Guarda su Amazon >

Torna all'Indice

Purificatore d'aria

I purificatori d'aria aiutano a eliminare particelle sottili e fumi potenzialmente nocivi rilasciati durante il processo di stampa, migliorando la qualità dell'aria nell'ambiente di lavoro. Scegli purificatori che utilizzano filtri HEPA per catturare particelle sottili e filtri a carbone attivo per assorbire gas e odori. Questi filtri sono particolarmente efficaci nell'eliminare gli inquinanti tipici della stampa 3D.

Assicurati che il purificatore sia adeguato per la dimensione della stanza dove si trova la stampante 3D e posizionalo in modo che l'aria intorno alla stampante venga filtrata efficacemente. Controlla e sostituisci i filtri del purificatore d'aria regolarmente per garantire che continui a funzionare in modo efficace.

Alcuni purificatori d'aria sono dotati di sensori che monitorano la qualità dell'aria, fornendo un feedback utile per valutare la necessità di ventilazione aggiuntiva o di cambiare i filtri.

Purificatore con filtro HEPA

Guarda su Amazon >

Torna all'Indice

Ventilatore

Un ventilatore aiuta a disperdere i fumi e le particelle emesse dalla stampante 3D, riducendo la concentrazione di possibili inquinanti nell'aria. Posiziona il ventilatore in modo che indirizzi l'aria verso una finestra o un'uscita, aiutando a spingere i fumi fuori dall'ambiente di lavoro.

Scegli un ventilatore della dimensione adeguata per lo spazio di lavoro. I ventilatori con velocità regolabile sono preferibili per controllare il flusso d'aria in base alle necessità. Assicurati che il flusso d'aria del ventilatore non incida direttamente sulla stampante, poiché correnti d'aria forti possono influenzare negativamente il processo di stampa.

Ventilatore USB

Guarda su Amazon >

L'aggiunta di un ventilatore è una soluzione semplice ed efficace per mantenere un ambiente di stampa 3D più sicuro e confortevole.

Torna all'Indice

Conclusione: Sicurezza e Salute nella Stampa 3D

In questo articolo, abbiamo esplorato vari aspetti cruciali per garantire la sicurezza e il benessere nell'ambiente di stampa 3D. Dall'importanza di una buona ventilazione alla necessità di utilizzare equipaggiamento di protezione personale come mascherine, guanti, occhiali e camici, è chiaro che la prevenzione è la chiave per una stampa 3D sicura e responsabile.

Inoltre, abbiamo visto come i purificatori d'aria e i ventilatori possano contribuire a mantenere un ambiente di lavoro salubre. Ricordiamo che, nonostante la stampa 3D sia una tecnologia entusiasmante e innovativa, la sicurezza dovrebbe sempre essere la nostra priorità principale. Seguendo le linee guida discusse, si può godere dei benefici della stampa 3D riducendo al minimo i rischi per la salute.

Torna all'Indice

- Leggi di più...

-

- 1 commento

- 12.032 visite

.thumb.jpg.db396a1d482f587ad6f3e454c61c5719.jpg)