Diamond hotend: stampiamo 3 colori con un unico estrusore

Pubblicato da Roberto Coppa, in Novità,

La stampa 3D FDM a colori non è sicuramente una novità, lo sappiamo. Abbiamo già visto stampanti dotate di più estusori, ma abbiamo anche parlato però di tutti i problemi che ne conseguono: dalle sbavature al problema, non da poco, della riduzione del volume di stampa. In questo articolo poi, abbiamo visto la nuova tecnologia portata da Mosaic, un dispositivo sicuramente valido, che ha però un costo non irrilevante.

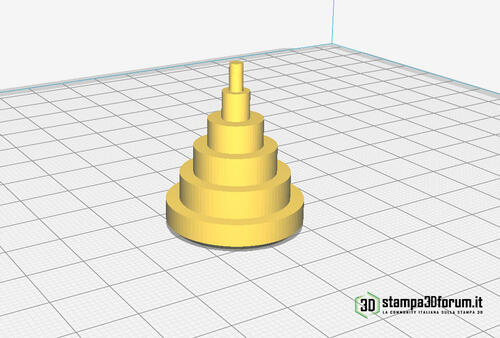

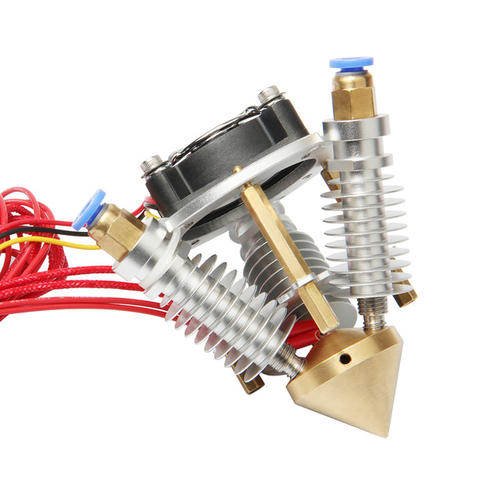

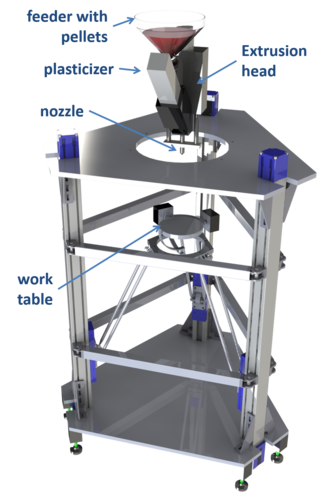

Ed è qua che entra in gioco Diamond hotend. L’estrusore raccoglie 3 filamenti, da 1.75 mm ciascuno, che vengono convogliati e stampati attraverso un solo ugello dal diametro standard di 0.4 millimetri.

I 3 hotend sono montati su di un supporto su cui è posizionata anche la ventola, inoltre solo protetti ulteriormente da un piccolo strato di materiale isolante. Inizialmente è necessario inserire i filamenti ed eseguire una calibrazione dei 3 hotend, dopodiché, siamo subito pronti a stampare, con tutti i vantaggi nell’avere 3 estrusori nello spazio di uno soltanto. La tecnologia dell’estrusore permette anche di fondere più filamenti contemporaneamente e quindi di mescolare i vari colori ottenendone degli altri, oppure di stampare 3 materiali differenti, poiché le temperature vengono gestite indipendentemente.

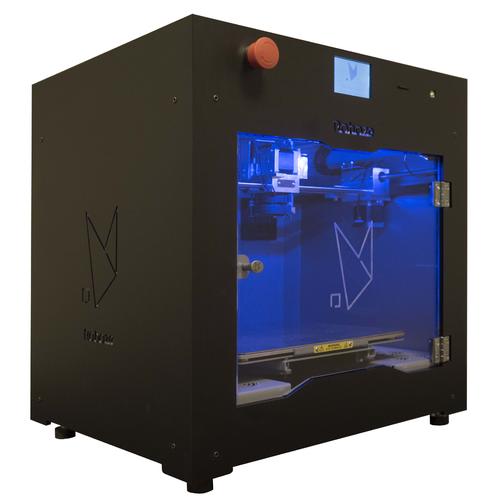

Come tante altre tecnologie di stampa, Diamond hotend è stato finanziato con il crowdfounding su kickstarter; in soli 2 giorni il progetto ha aggiunto la quota prestabilita, il che ha spinto i progettisti ad ampliare la dotazione della tecnologia aggiungendo nuovi obiettivi al raggiungimento di soglie di finanziamento più alte. All’appello si aggiungeranno un Diamond che supporta filamenti da 3 millimetri e uno con una diversa dimensione dell’ugello. Per ora, nella pagina del progetto, è possibile scegliere tra il solo ugello, l’intero estrusore, e per chi non ha voglia di modificare la propria stampante o semplicemente per chi non ne ha ancora una, sono disponibili una Reprap prusa i3 o una bq Witbox in kit, entrambe con l’estrusore Diamond già assemblato. Le spedizioni sono previste per Maggio-Giugno 2015.

http://www.stampa3d-forum.it/wp-content/uploads/2015/04/diamond-hotend-6.jpg http://www.stampa3d-forum.it/wp-content/uploads/2015/04/diamond-hotend-5.jpg http://www.stampa3d-forum.it/wp-content/uploads/2015/04/diamond-hotend-4.jpg http://www.stampa3d-forum.it/wp-content/uploads/2015/04/diamond-hotend-3.jpg

- Leggi di più...

-

- 0 commenti

- 1.540 visite

.thumb.jpg.db396a1d482f587ad6f3e454c61c5719.jpg)