-

Numero contenuti

-7 -

Iscritto

-

Ultima visita

Visite recenti

Obiettivi di Roberto Coppa

Newbie (1/14)

3

Reputazione Forum

-

Zucchero come supporto alla stampa 3D di organi umani

Roberto Coppa ha pubblicato una discussione in Notizie sulla stampa 3D

View full post-

- stampanti 3d

- materiali

-

(and 1 più)

Taggato come:

-

Zucchero come supporto alla stampa 3D di organi umani

Roberto Coppa ha pubblicato un articolo in Novità

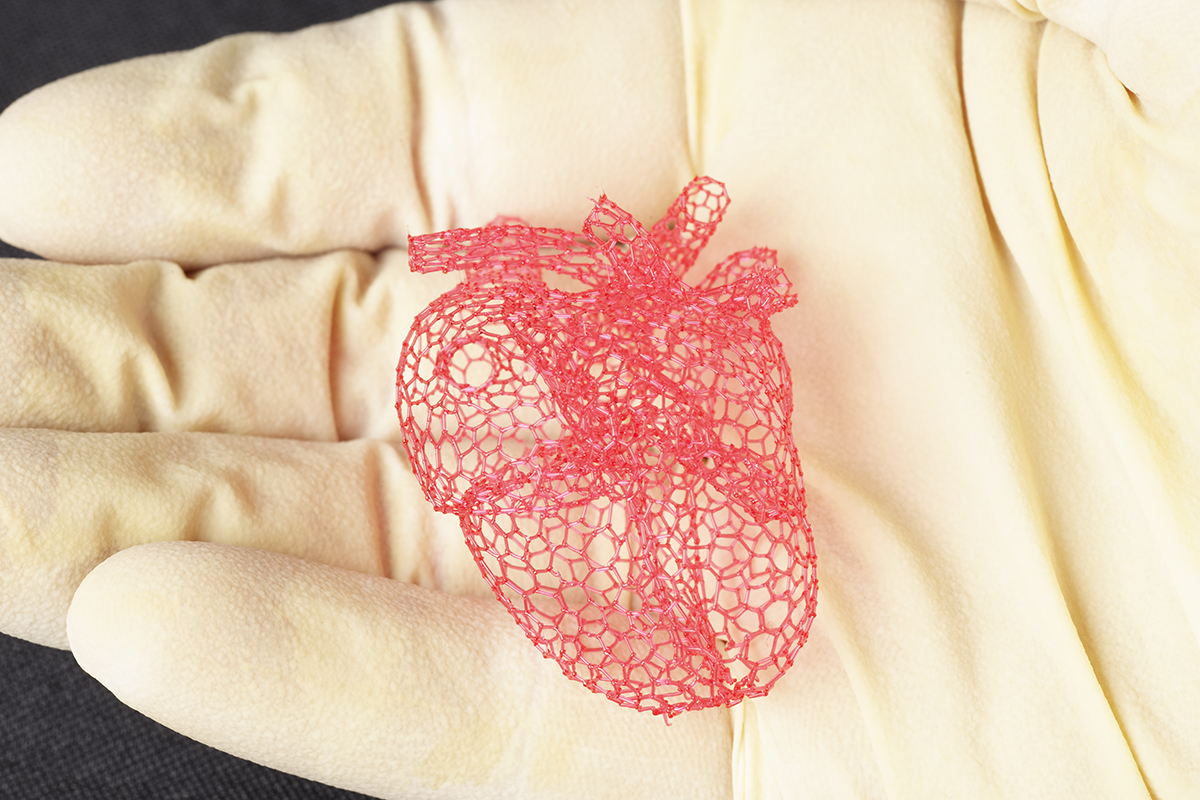

Alcuni ricercatori dell’Università dell’Illinois hanno creato un nuovo tipo di stampante 3D capace di produrre forme complesse utilizzando dello zucchero, che può essere utilizzato per far crescere tessuti biologici. La stampante usa un processo chiamato ‘free-form printing’, letteralmente "stampa a forma libera", per creare intricate strutture che non potrebbero essere ottenute con la normale stampa 3D a layer. E lo fa utilizzando l’isomalto, uno zucchero ottenuto dalla barbabietola, impiegato solitamente per creare decorazioni in pasticceria o nelle pastiglie per il mal di gola. Il risultato finale è una struttura solubile in acqua che potrebbe avere una grande varietà di applicazioni nella ricerca medica o in ingegneria biomedica. Bisogna dire che non è certo nuovo il concetto si stampa 3D free-form (possiamo banalmente sperimentarlo con una classica penna 3D da poche decine di euro), bensì lo è questa particolare applicazione in campo medico. “Si tratta di un metodo per creare forme attorno alle quali possiamo modellare materiali morbidi o far crescere cellule e tessuti, facendo poi dissolvere l’impalcatura”. Questo è il commento di Rohit Bhargava, professore di bioingegneria e direttore del Cancer Center in Illinois. “Ad esempio, una possibile applicazione è quella di coltivare tessuti o studiare i tumori in laboratorio. Le colture cellulari vengono solitamente effettuate su piatti piani, questo ci dà alcune caratteristiche delle cellule, ma non è un modo molto corretto per vedere come un sistema funzioni effettivamente. Nel corpo umano ci sono forme ben definite, e forma e funzione sono strettamente correlate”. Il dispositivo e il processo della stampa a forma libera ad isomalto sono stati descritti in un nuovo studio pubblicato su Additive Manufacturing. Rohit Bhargava, professore di bioingegneria (a sinistra) e Matt Melber, ricercatore. ‘Free-form’ significa che l’ugello letteralmente produce l’oggetto a mezz’aria, con il materiale che si solidifica quasi immediatamente dopo l’estrusione. La stampa 3D con sostanze a base di zucchero in questo modo presenta tuttavia una serie di sfide. I tentativi precedenti hanno avuto frequenti problemi con lo zucchero che tendeva a bruciare o cristallizzare. Per evitare ciò, i ricercatori hanno fatto in modo che il materiale fosse mantenuto ad una temperatura e pressione specifiche. Inoltre, anche il diametro dell'ugello e la velocità di spostamento sono mantenuti stabili per garantire che l'isomalto solidifichi in una struttura relativamente forte. I ricercatori sperano che un giorno la tecnologia possa essere utilizzata per stampare in 3D gli interi organi umani da zero.-

- stampanti 3d

- materiali

-

(and 1 più)

Taggato come:

-

Da Essentium la FDM 10 volte più veloce della concorrenza

Roberto Coppa ha pubblicato un articolo in Stampanti 3D

Vi siete mai chiesti quale fosse il modo per rendere i processi di stampa 3D più veloci? Qualcuno lo ha fatto: ad esempio Carbon 3D, nella stampa 3D SLA, grazie al metodo di stampa CLIP. E per la produzione tramite tecnologia FDM? Possibile che ancora nessuno abbia trovato un modo per migliorare e velocizzare i processi di fabbricazione? Ebbene, oggi vi presentiamo Essentium, l'azienda che ritiene di aver rivoluzionato la tecnologia di stampa 3D tramite estrusione di livello professionale. Se sei nuovo nel mondo della stampa 3D, ti consiglio di leggere la nostra guida alle tecnologie additive. Magicamente, tutto sarà più chiaro! Essentium FlashFuse - I dettagli della tecnologiaEssentium è una azienda statunitense dotata di un forte background nel campo della stampa 3D. La sua grande innovazione è stata FlashFuse, una tecnologia teoricamente applicabile a più macchine, studiata per risolvere il problema della resistenza dei modelli in Z. Come noto, i pezzi prodotti con tecnologia FDM sono costruiti dalla sovrapposizione di strati. Questo porta ad una notevole differenza di resistenza rispetto al piano X-Y, che talvolta sfocia anche in delaminazione dei layer. Flashfuse interviene proprio per correggere questa disparità: attraverso l’utilizzo del plasma e di un campo magnetico che attraversa l’estrusore passando per il pezzo stampato, i layer interni aumentano di temperatura in modo controllato e si legano tra loro. In quest’ultima immagine è possibile vedere, attraverso una camera sensibile alla temperatura, il confronto tra una estrusione con tecnologia FlashFuse ed una tradizionale. Essentium dichiara che i modelli prodotti con questa tecnologia hanno una resistenza assolutamente paragonabile a quella di modelli ottenuti per iniezione. Trattasi di una innovazione importante, che ha però trovato difficoltà nell'implementazione in stampanti 3D di altri produttori: per questo motivo, Essentium, ha deciso di darsi da fare e produrne una propria. Essentium HSE 180S - Velocità e produttivitàNasce così la HSE 180S, una macchina altamente professionale caratterizzata da prestazioni incredibili e numerose innovazioni, tra le quali proprio FlashFuse. È una stampante 3D che ha una incredibile capacità di riscaldare l’ugello da 20 a 600°C in circa 3 secondi, dotata di motori lineari e un piano di stampa che raggiunge i 200°C. Ma il fattore più rilevante è la velocità di stampa. La sigla HSE significa High Speed Extrusion, ovvero estrusione ad alta velocità: è in grado di stampare ad una velocità di dieci volte superiore ad una normale stampante 3D. Per ottenere questo risultato si è resa necessaria una meticolosa progettazione e l’adozione di una meccanica superiore. Motori, processori ad alte prestazioni e un complessivo sistema di movimento la cui precisione tocca i 30 micron, risultato assolutamente notevole a tali velocità operative. Tutto ciò unito al volume di stampa di 740x510x650 millimetri rende la HSE 180S una ottima macchina per la piccola produzione in serie. Vediamo inoltre le altre caratteristiche tecniche: - diametro filamento 1.75 mm - diametro ugello 0,4 – 0,8 – 1,2 - camera interamente chiusa e riscaldata >110°C - velocità operativa >1000 mm/s - motore estrusore con potenza >40Nm Essentium HSE 180S è capace di stampare la maggior parte dei filamenti in commercio, tra cui quelli caricati al carbonio, vetro e metallo. Essentium stessa produce una propria gamma di materiali tecnici studiati in collaborazione con BASF. HSE 180S è venduta ad un prezzo di 75.000 dollari, prezzo sicuramente competitivo per il mercato delle stampanti FDM di fascia professionale.-

- stampanti 3d

- fdm

-

(and 1 più)

Taggato come:

-

Il mondo della stampa 3D è più accessibile di quanto si possa pensare. A patto di spendere più tempo in calibrazioni e manutenzioni, chiunque ormai può cimentarsi nella prototipazione rapida. Dopotutto, scegliere come primo acquisto una stampante 3D economica può avere anche dei vantaggi. Molto spesso infatti, le macchine di fascia bassa sono anche quelle più semplici a livello costruttivo, solitamente sono anche vendute in kit; ciò significa che hanno un grande valore a livello didattico. Sarà più semplice apprenderne il funzionamento e capire i fondamentali della tecnologia, ottenendo una migliore consapevolezza in un futuro acquisto di una macchina più costosa. Come da tradizione, abbiamo selezionato per i nostri lettori quelle che secondo noi sono le migliori stampanti 3D economiche del 2018. Appena in tempo per consigliarvi qualche alternativo regalo di Natale! Le migliori stampanti 3D economiche del 2018 - Lista completa CETUS 3D La Cetus 3D è una stampante che fa del minimalismo il carattere principale. Si monta in 5 minuti e con solamente 9 viti, ha una struttura cantilever ed elettronica racchiusa totalmente nel box sotto al piatto. Tanto scarna da non avere un display, ma compensa con la connettività wifi. La calibrazione del piatto è elettronica e, come tutto il processo di stampa, viene gestita dal software proprietario. L’ultima versione, la MK3 è venduta tra i 350 e i 450€ a seconda del modello base o extended; la prima ha un volume di stampa di 180x180x180 centimetri, mentre la versione più grande ha una altezza su asse Z aumentata a 280 millimetri. La trovate su Amazon. CREALITY ENDER 3 Costruita sul modello Prusa, è una stampante che offre un piano riscaldato, volume di stampa di 220 x 220 x 250 millimetri, display lcd ad un prezzo che scende spesso sotto i 200€ anche negli store italiani. Viene venduta in kit e può essere montata facilmente in circa un’ora. La calibrazione del piatto va fatta manualmente e molto spesso, ma con la giusta calibrazione può tirare fuori modelli degni di nota. In vendita su Amazon al costo di 210€. CREALITY CR-10S Sorella maggiore della Ender 3, è anch’essa tra le più vendute dell’ultimo periodo. È frutto di molte evoluzioni: è partita dalla CR-10 base per poi arrivare al modello S risolvendo i problemi del modello precedente. È stato aggiunto un secondo motore sull’asse Z e il sensore di fine filo. Il piatto è riscaldato e presenta il sistema di estrusione è di tipo bowden. Per la fascia di prezzo che occupa, con un costo di circa 500€, ha un volume di stampa molto elevato. Si può stampare infatti per un volume massimo di 300 x 300 x 400 millimetri. Esistono più modelli di CR-10S con volumi maggiori, ma crescendo con le dimensioni, piatto e struttura soffrono maggiormente di problemi di stabilità e allineamento. Oltre questi, l’opzione CR-X, il modello a doppio ugello. In vendita su Amazon. ANYCUBIC PHOTON Photon di Anycubic è una DLP tra le più economiche, è possibile acquistarla tra i 400 e i 500 €. Ha risultati estremamente migliori di una FDM ma con tutti i contro di lavorare con le resine, compresi i costi delle stesse. Il design è molto compatto e il volume di stampa è modesto, di 115 x 65 x 155 millimetri, ma in linea con altre macchine di analoga tecnologia. Venduta sempre attraverso Amazon, che assicura una spedizione veloce. Consigliata agli amanti dei gioielli e delle miniature. LUMIPOCKET LT LumiPocket LT non è solo una stampante a resina. Con circa 400 € avremo anche un’incisore laser e fotoincisore per circuiti, ne abbiamo parlato in questo articolo. È una azienda tutta italiana ed il progetto è stato un successo su kickstarter. Ideale per i maker tuttofare, permette grandi possibilità nelle lavorazioni. Il suo essere ‘pocket’ la limita nel volume di lavoro, che risulta di 60x70x50 millimetri. ANET A8 È diventata col tempo una delle stampanti 3D più diffuse proprio grazie al suo prezzo che supera di poco i 100€. Ricalca anch’essa il progetto della Prusa, ma con componentistica essenziale e modesta. Risulterà non semplice ottenere dei buoni risultati da una macchina con così poche pretese. Risulta comunque una stampante che con una piccola spesa ci permetterà di sperimentare e imparare a conoscere la stampa 3D. Ha un volume di stampa di 220x220x240 millimetri. Su Amazon è disponibile la versione originale, oltre che una serie di cloni. GEEETECH I3 PRO Analogo discorso per la Geeetech I3 Pro: la qualità costruttiva lascia spazio alla semplicità. Sono molte le cose in comune con la Anet tra cui il telaio. In questo caso, con qualche decina di euro in più a seconda delle configurazioni (circa 170€), la Geeetech guadagna il piano riscaldato ma con delle dimensioni di stampa leggermente più contenute: 200 X200 X 180 millimetri. Disponibile anche in versione con doppio estrusore. Acquisto veloce tramite Amazon. PRUSA i3 MK3 Se parliamo di repliche, è impossibile non citare la Prusa originale, ovvero il modello che ha dato il via a questo progetto vincente. Il prezzo è superiore, ma tutto ciò si riflette nella qualità si stampa. Il merito è dei vari upgrade accumulati negli anni e nella generale qualità costruttiva. Il nozzle E3D V6, la meccanica di precisione, piatto riscaldato, ventole Noctua e sensore di livellamento del piano sono solo alcune delle caratteristiche di spicco di una stampante che nel complesso da sempre la sicurezza di una stampa riuscita e di ottima qualità. Il modello MK3, l’ultimo, è venduto ad un prezzo di 769€ per il modello in kit e 999€ per rispettivamente a 619€ o 919€. M3D MICRO+ La M3D Micro+ ha l’approccio opposto rispetto alle cinesi open source. La stampante punta tutto nel costruire un’esperienza di stampa plug and play, ovvero acquista la stampante ed inizia a creare. Ideale per chi vuole spendere poco ed ottenere risultati con poco sforzo. Ci si concentra solo nel processo di stampa, anche grazie allo slicer proprietario che potremmo definire limitato o semplice, a seconda dei punti di vista. È comunque possibile utilizzare slicer di terze parti. È compatta e con un volume di stampa molto modesto, appena 10,9x11,4x11,6 centimetri circa. Solitamente venduta a circa 300€, ora in sconto a 175€. BEEVERYCREATIVE BEETHEONE Lo stesso principio della M3D lo possiamo trovare nella Beetheone, dedicata appunto ad un pubblico consumer. A differenza della stampante statunitense troviamo un piatto più grande (190 x 135 x 125 millimetri) non riscaldato Tutto, compresa la bobina di filamento, è integrato nel design semplice e pulito. È dotata di funzione di pausa della stampa. Beeverycreative vende la sua stampante a circa 1500€. Che cosa aspetti? Ora che conosci le migliori stampanti 3D economiche del 2018 non ti resta che sceglierne una ed entrare nel mondo della stampa 3D! Sei curioso di saperne di più? Clicca qui per iscriverti al nostro forum: la community sarà felice di aiutarti! Resta aggiornato sulle ultime novità, seguici su Facebook e Twitter.

-

- stampanti 3d

- news

-

(and 2 più)

Taggato come:

-

Siamo in procinto della fine dell'anno ed è quindi arrivato il momento di tirarne le somme. Il 2018 della stampa 3D ci ha messo di fronte a una serie di nuove interessanti proposte che, insieme ad alcune delle ottime macchine già in commercio, stanno davvero portando il mercato della stampa 3D verso una nuova direzione. È per questo motivo che, ogni anno, noi di Stampa3Dforum raccogliamo una lista delle migliori stampanti 3D in commercio: una selezione delle macchine che si distinguono dal resto del mercato per innovazione, qualità costruttiva e prestazioni. Senza avere l'intenzione di fare una classifica, siamo quindi andati alla ricerca di quei modelli che si fanno notare nel proprio ambito di utilizzo, andando a coprire tutte le tecnologie di stampa 3D più conosciute e aggiungendo brevi ed esaustive descrizioni dei prodotti. Cosa aspettiamo allora, avanti con la lista delle migliori stampanti 3D del 2018! MARKFORGED MARK TWO La Mark Two è l’unica desktop di Markforged in grado di stampare sia fibra di carbonio che vetroresina, ma anche Kevlar, e Onyx. Ha un ecosistema che va dal software al materiale (proprietari) per ottenere i migliori risultati grazie al pieno controllo nell’intero processo. Una macchina costruita per ottenere prototipi e pezzi pronti all’uso con una definizione di 100 micron. L’interfaccia è di tipo touch e la stampa è gestita dallo slicer Eiger. Sei interessato a materiali tecnici e metallo? Leggi anche: Markforged Metal X, stampante 3D a metallo a basso costo Markforged MarkOne, la prima stampante 3D a fibra di carbonio ZORTRAX M200 PLUS Zortrax si è pian piano ritagliata la sua fetta del mercato FDM grazie alla solidità e alle prestazioni delle sue macchine. La M200 ha aperto la strada per le sue evoluzioni: la più grande M300, normale e Plus, e la M200 Plus. Quest’ultima, come tutta la gamma a fusione di filamento, è una stampante costruita per essere pronta all’uso. È forse il modello più completo della categoria, integra infatti molte raffinatezze che costruiscono una esperienza d’uso senza compromessi: piano riscaldato microforato, livellamento del piatto automatico, videocamera per monitorare le stampe e sensore di fine materiale. Cosa pensa la nostra community della Zortrax M200? Leggi qui! ROBOZE ONE +400 XTREME Roboze ha appena ampliato la sua offerta con la nuova serie Xtreme presentata al Formnext di Francoforte. Ne parliamo in questo articolo. Le nuove stampanti 3D fanno della costruzione il principale punto di forza, con un nuovo sistema di movimento beltless che porta la precisione di movimento a 15 micron. Le elevate temperature raggiungibili (500 gradi per l’estrusore e 180 gradi per il piano) consentono l’uso di materiali tecnici. Roboze per questo offre Carbon Peek, Carbon PA, Glass PA e altri polimeri ad alte prestazioni. Leggi l'articolo completo su Roboze Xtreme PRUSA MK3 È il modello che ha generato il maggior numero di repliche di altri produttori, grazie alla sua natura open source e al grande rapporto prestazioni/prezzo. Ha una meccanica molto semplice ma ogni parte della struttura è studiata e si è evoluta nel tempo per avere la maggiore efficacia con il minor peso ed ingombro, per mantenere la macchina tra le più performanti nella fascia bassa del mercato. ULTIMAKER 3 e S5 Anch’essa ormai da tempo tra le stampanti più conosciute del panorama. Affidabilità e prestazioni alla base con un prezzo più alto dei diretti competitor. Ma guardando con attenzione la macchina si comprende come possa essere giustificato. L’ingegnerizzazione di elementi come il sistema di ugelli intercambiabili denota la cura e lo studio del dettaglio. Ampia gamma di filamenti proprietari ma con la possibilità di caricarne di terze parti. La Ultimaker 3 risulta una ottima macchina disponibile anche nella sua versione Extended con una altezza di stampa ampliata a 300 millimetri. Ultimaker S5: prime considerazioni e scheda tecnica FORMLABS FORM 2 Passando alla tecnologia SLA non possiamo non chiamare in causa la Formlabs Form 2. Regina della classe, può contare in una ampia gamma di resine tecniche ed una risoluzione massima di 25 micron, anche per la produzione di pezzi finiti. Per il lavaggio e la fotopolimerizzazione post-stampa, Formlabs ha prodotto Form Wash e Form Cure, creando un intero ecosistema di stampa 3D professionale. Video - Presentazione materiale ceramico per la Formlabs Form2 SINTERIT LISA Sinterit Lisa è una stampante SLS compatta e performante. Rende di semplice utilizzo ciò che di base non lo è. Una ottima macchina che porta al target desktop la stampa a polveri, unica nel panorama 3D per i vantaggi di stampa senza supporti. Lisa ha un volume di stampa di 150 x 200 x 150 millimetri. Ne abbiamo parlato in modo completo qui. DESKTOP METAL Una rivoluzione, quella della stampa 3D in metallo, dove troviamo Dekstop Metal in prima fila a tirare il mercato. L'azienda americana propone un sistema a estrusione di un materiale che contiene polveri di metallo. Il pezzo, una volta prodotto, viene rifinito e sinterizzato, seguendo altri due step di lavorazione. In questo modo, il materiale legante viene sciolto e il metallo assume solidità. Sei curioso di saperne di più? Clicca qui per iscriverti al nostro forum: la community sarà felice di aiutarti! Resta aggiornato sulle ultime novità, seguici su Facebook e Twitter.

-

- stampanti 3d

- settori

-

(and 3 più)

Taggato come:

-

Stampa 4D per le automobili del futuro, BMW punta ai dispositivi pneumatici

Roberto Coppa ha pubblicato un articolo in Novità

Liquid Printed Pneumatics è il nome del progetto a cui stanno lavorando il laboratorio di ricerca MIT Self Assembling Lab e BMW. Assieme stanno elaborando nuove soluzioni per gli interni delle automobili di nuova generazione. Il progetto, ancora in fase di sperimentazione, propone spunti interessanti per capire come, in futuro, la materia che comporrà gli abitacoli sarà in grado di adattarsi alle esigenze rispondendo a stimoli esterni. La tecnologia scelta da BMW: stampa 4D per le proprie automobili Il concetto base che permette questo è la stampa 4D, tema che abbiamo già trattato in questo articolo. Sostanzialmente, gli oggetti stampati hanno delle capacità dinamiche, possono quindi cambiare forma. Questo non in modo casuale, perché il modo in cui questi si comportano dopo la stampa può essere progettato, adattando forma e i materiali. In questo caso gli oggetti sono dei dispositivi pneumatici, ovvero meccanismi che agiscono grazie allo stimolo di pressione di un fluido. Sono dotati di una o più camere grazie alle quali ognuna di queste determina due possibilità di movimento. La sottrazione o l’immissione di un fluido permettono all’oggetto di comprimersi o estendersi. La combinazione di più movimenti in un oggetto permette trasformazioni multiple. Il MIT mostra più esempi dove gli elementi compiono movimenti differenti a seconda della loro forma. Le parti sottili subiscono una deformazione maggiore di quelle spesse. Sfruttando questo principio i movimenti possono essere previsti in fase progettuale posizionando opportunamente il materiale. La tecnologia utilizzata dal laboratorio dell’università del Massachusetts si chiama Rapid Liquid Printing. È un metodo di stampa estremamente rapido che sfrutta un fluido più denso dell’aria (in questo caso un gel) come ambiente di stampa. In questo modo il materiale depositato non cade sotto il suo stesso peso ma rimane nel punto in cui viene estruso. Questo permette la stampa 3D di elementi complessi senza problemi per le parti a sbalzo, dove il limite dimensionale risiede solo nella vasca di stampa. Nello specifico, Liquid Printed Pneumatics è solo un concept che mostra le capacità di questa tecnologia. In futuro questi smart objects potranno essere impiegati per rendere più confortevoli i veicoli adattandosi ai nostri bisogni. Staremo quindi a vedere come BMW porterà la stampa 3D all’interno delle sue auto e in che modo potranno incrementare il comfort dei nostri viaggi. Il progetto sarà mostrato il 4 Novembre 2018 al V&A Museum di Londra come parte della mostra ‘The Future Starts Here’. -

Tutta la stampa 3D della Maker Faire Rome 2018 - Report

Roberto Coppa ha pubblicato un articolo in Novità

Si è conclusa domenica l'edizione 2018 della Maker Faire Rome, tra conferme e novità. Un'edizione senza dubbio riuscita, che ha visto una grandissima partecipazione di un pubblico vario. Come vi avevamo anticipato nell’articolo di anteprima, la stampa 3D ha avuto un ruolo centrale, comparsa in tutte le sfaccettature e con modelli di macchine per ogni portafoglio. Come tutti gli anni, a distanza di qualche giorno dalla chiusura, giunge per noi il momento di fare un bilancio dell’evento, con l'obiettivo di risaltare cosa ha maggiormente lasciato il segno per ogni categoria merceologica e quali sono i prodotti che più ci hanno colpito. Stampanti 3D FDM - Maker Faire Rome 2018 Proprio quando sembra ci sia poco ancora da innovare nel campo delle stampanti a fusione di filamento, arriva puntuale il produttore in grado di aggiungere qualcosa di interessante. WreckLab è una piccola realtà che, oltre che produrre stampanti delta tradizionali, ne fabbrica una molto particolare. La differenza sta nel telaio, la cui parte superiore viene ruotata e le barre prima verticali assumono una forma a traliccio. Una modifica che ne irrigidisce la struttura senza stravolgerne il funzionamento. Robot Factory, altra italiana, mostra la sua macchina che stampa a 45 gradi e con l’asse Y a rullo e quindi infinito. Tra le conferme c’è invece la presenza di WASP, che porta in fiera linea delle stampanti clay (argilla) per la felicità di grandi e piccoli maker, mostrando le possibilità di lavorazione con workshop dedicati. Stampanti 3D a resina - Maker Faire Rome 2018 La prossima volta che visitate un museo, portate con voi una luce UV - alcuni dei reperti storici che vi circondano potrebbero nascondere indizi che rivelano l’uso di moderne tecnologie di restauro, inesistenti fino a pochi anni fa. Grazie alla collaborazione tra Formlabs e l’Opificio delle Pietre Dure di Firenze è stato possibile il restauro marmi, stucchi e intagli lignei con una precisione estrema, altrimenti difficilmente ottenibile con altri processi. Parliamo sempre di resine cambiando però approccio, perché Lumi Industries promette di rendere portatile questa tecnologia. La New Lumifold TB infatti è studiata per funzionare con un tablet come fonte di luce per polimerizzare. Studiata a misura di iPad mini ma compatibile con dispositivi di dimensioni anche minori. Prusa fa il suo esordio nel campo con la SL1 mentre la fiorentina Kentstrapper rinnova la sua Aura. Poi XFAB e molti altri. Filamenti - Maker Faire Rome 2018 Tra i filamenti più innovativi troviamo quelli di RadChemLab, team del laboratorio di chimica dell’Università di Pavia. Sono infatti riusciti a produrre filamenti a base di PLA con una componente di funghi o addirittura con cellulosa estratta dai mozziconi di sigarette. Altri come il FabLab di Caserta hanno portato filamenti caricati a scarti della lavorazione di birra, caffè o canapa. Resina speciali - Maker Faire Rome 2018 Di resine speciali ne esistono a decine: dalle gommose alle calcinabili, fino a quelle resistenti ad alte temperature. Ma ancora l’Università di Pavia si distingue in modo sorprendente producendo una resina composta per il 60-70% di olio vegetale esausto. Il prodotto finito ha una colorazione che varia dal giallo all’arancio a seconda della varietà di olio utilizzato (girasole, colza, ecc…) e una consistenza gommosa, che può comunque essere modificata additivando opportunamente la resina. Il materiale è ad oggi in fase di brevetto. Estrusori - Maker Faire Rome 2018 In più stand abbiamo visto estrusori alimentati a pellet o scarti provenienti da altre stampe, come i supporti. I produttori li hanno applicati sia in autonomia, per l’autoproduzione di filamento, che direttamente alle stampanti (come Kentstrapper). In questo ultimo caso, tutte le applicazioni avevano un sistema di estrusore a vite. A spingere nell'utilizzo di questo sistema di alimentazione è la voglia di avere stampe con variazioni di colori, mentre in altri casi una maggiore attenzione all’ecologia ed al riciclo. Altre tecnologie - Maker Faire Rome 2018 Lumi Industries porta in fiera anche un prototipo di stampante a sinterizzazione di zucchero e il suo visore volumetrico VVD: un dispositivo per visualizzare modelli tridimensionali senza supporti esterni. Suscitano molta curiosità, soprattutto tra il pubblico giovanissimo, le stampanti 3D a cioccolato, di cui abbiamo visto la versione di 3Drag e quella di Stampa3DSud. Da menzionare è anche il progetto di ‘The Tactigon’. Per quanto riguarda la stampa 3D offrono un visore VR ed un controller con cui si potrà vedere da remoto e ad ogni angolazione lo stato del processo di stampa. Maker Faire Rome 2018 è stata una vera dimostrazione di come sta evolvendo il movimento dei maker. Una festa che ha coinvolto tutti, dal professionista ai bambini e che ha dimostrato quanto le tecnologie di stampa 3D siano costantemente in fase di sviluppo e ottimizzazione. Assisteremo a grandi novità nei prossimi anni. Resta aggiornato sulle ultime novità, seguici su Facebook e Twitter. Sei interessato alla stampa 3D? Entra subito nella community italiana per la stampa 3D, clicca qui per registrarti! -

L’evoluzione di WASP: dalla BIG Delta alla casa stampata 3D

Roberto Coppa ha pubblicato un articolo in Novità

Sono già passati tre anni da quando venne presentata al mondo la BIG Delta - correva settembre 2015 e noi la presentammo in questo report. Il progetto ambizioso di creare qualcosa di innovativo è sfociato in una trasposizione in grande del concetto di delta, da sempre marchio di fabbrica del gruppo WASP. Una struttura tralicciata di dodici metri che ha destato grande stupore nel mondo dell'additive manufacturing. E non solo, perché in quel periodo la notizia era rimbalzata un po' ovunque, anche nelle testate non specializzate. La curiosità era molta perché non si trattava solamente di un vezzo per tecnici. Il mito della casa stampata 3D abbraccia temi etici, economici e sociali. Aggiungendo inoltre il fattore ecologico, perché ad alimentare la grande delta c’era un estrusore per terra cruda e paglia. Quello che è stato un bell’esperimento è poi risultato un mattone fondamentale per ciò che oggi WASP ha costruito. Il progetto è servito anche per comprendere i limiti della tecnologia. Il sistema richiedeva una macchina troppo grande in relazione al volume di stampa e per mettere a frutto le premesse bisognava costruire qualcosa di più efficiente e portabile. Infatti, con i prototipi successivi si cambia approccio: il modello da seguire diventa la struttura delle gru. Il peso e gli ingombri vanno al minimo e nasce pian piano la Crane beta. È uno step cruciale: compare il movimento circolare nel piano XY che permette finalmente di testare i materiali sulla forma della casa. Attraverso la scansione del modello stampato si testano i risultati. Focus sui ritiri del materiale che risultano rientrare nei limiti delle aspettative. Si passa quindi alla fase finale e prende vita la definitiva Crane. Ha 4 volte meno pezzi del primo modello e 3 volte più volume di stampa. Crane WASP inoltre acquista la caratteristica di “infinite 3D printer”. Infinita perché potenzialmente espandibile ad un numero indeterminato di moduli esagonali. La Crane WASP ha un’area circolare di stampa con un diametro di 6,3 metri per un’altezza massima di 3 metri. L’ugello ha un diametro variabile da 18 a 30 millimetri. La Crane WASP è contenuta nel Maker Economy Starter Kit, un container che contiene tutti gli strumenti necessari per stampare un villaggio con un impasto naturale a km 0. Il punto di forza risiede nella relativa semplicità di messa in opera del cantiere, infatti la stampante si monta in 1,5 ore e WASP dichiara che ci sono prospettive di miglioramento. Gaia - Il primo prototipo di casa stampata 3D Gaia, la casa stampata 3D, è il prodotto finale degli anni di ricerca e sviluppo di WASP. Si tratta di un modulo abitativo di 20 metri quadri con un involucro composto per il 25% da terreno prelevato in sito (30% argilla, 40% limo e 30% sabbia), per il 40% da paglia di riso trinciata, per il 25% da lolla di riso e il 10% da calce idraulica. Il tutto stampato in 10 giorni e meno di 100 ore di stampa con un costo complessivo di 900€. L’involucro è stato progettato con la finalità di integrare al proprio interno i sistemi di ventilazione naturale, di isolamento termo-acustico e di impiantistica. La forma ondulata degli strati facilita l’essiccamento del materiale. Grazie alla stampa 3D è stato possibile infatti mettere in opera pareti con forme complesse e adattabili ad ogni tipo di esigenza tecnica o funzionale. Con queste caratteristiche l’edificio raggiunge un fabbisogno energetico pari ad una classe A4. Ma a stupire è anche l’ecosistema circolare che si crea assieme alla costruzione della casa. Dalla porzione di terra dove il terreno viene asportato si può dare forma ad uno stagno, dove confluiranno anche le acque reflue della copertura. Una volta popolato di pesci, lo stagno muterà in una condizione ideale per l’approvvigionamento idrico di una agricoltura acquaponica. Ecco che il sistema diventa autosufficiente ed in grado di produrre cibo. La stampante 3D Crane è una macchina estremamente concreta, i cui sviluppi sono sicuramente da seguire. Sarà curioso vedere quando WASP proporrà una soluzione con copertura stampata in 3D assieme al resto e soprattutto soluzioni di moduli multipli all’opera per la creazione di ambienti più grandi. Nel frattempo, il presente ci regala la prima casa stampata 3D da WASP con un risultato più che soddisfacente. Se vi siete persi l'evento della settimana scorsa, non disperate: avrete la possibilità di incontrare il team di WASP alla Maker Faire Rome 2018, che si terrà a Roma dal 12 al 14 ottobre. Lo stand espositivo sarà interamente in tema "stampa 3D in argilla" e, sicuramente, ci sarà la possibilità di parlare della prima casa stampata 3D. D-Shape, la stampante 3D che stampa pietra a qualsiasi dimensione. MX3D e il primo ponte in metallo stampato 3D Resta aggiornato sulle ultime novità, seguici su Facebook e Twitter. Sei interessato alla stampa 3D? Non sei l'unico! Entra subito nella community italiana per la stampa 3D. Clicca qui per registrarti.-

- stampanti 3d

- eventi

-

(and 6 più)

Taggato come:

-

Maker Faire Rome 2018 – dal 12 al 14 ottobre l’evento europeo per i maker

Roberto Coppa ha pubblicato un articolo in Novità

È finalmente arrivato l’appuntamento annuale che riunisce il meglio del mondo del "fai da te digitale": la Maker Faire Rome 2018. L’evento sarà una grande occasione per scoprire le nuove frontiere dell’artigianato digitale e toccare con mano le innovazioni pronte ad invadere il futuro prossimo. Maker Faire Rome 2018, cosa ci aspettiamo Design, elettronica, salute e qualità della vita, arte, droni, energia, sostenibilità, open source, il negozio del futuro, area kids, aerospazio e ovviamente stampa 3D saranno i temi principali. Ma vediamoli in modo approfondito: Area Kids & Education: i giovanissimi, bambini e ragazzi dai 4 ai 15 anni, hanno un’area espositiva a loro dedicata, in cui possono sperimentare in prima persona il vero spirito maker, con laboratori di elettronica, robotica, programmazione e creatività digitale. Parola d’ordine “imparare facendo”! Maker for Space: uno “spazio” per parlare di spazio, un’area dedicata alla celebrazione del Programma Apollo, un’anteprima assoluta del cinquantennale del primo sbarco sulla Luna che si celebrerà nel 2019. Protagonisti di quest’area i pionieri che realizzarono i primi satelliti della serie San Marco; Agrifood e Agritech: la sensoristica e le nuove tecnologie digitali applicate all’agricoltura e al cibo. Gli show case sul food e altre sorprese; Negozio 4.0: come potenziare il punto vendita tradizionale con le nuove tecnologie digitali 4.0 … ma non solo quelle, senza snaturarlo; Robotics-AI Area: dopo il grande exploit del 2017, che ha visto la presenza delle migliori realtà italiane, quest’anno l’area della robotica cresce di importanza e si arricchisce di set up dimostrativi provenienti da tutta Europa; Economia Circolare: Sostenibilità, Riciclo, Bioeconomy and Green Energy – coinvolgenti giochi a tema, laboratori e dimostrazioni pratiche, dibattiti e workshop, con l’obiettivo di sensibilizzare ed informare il grande pubblico. Insomma, un’immersione nell’innovazione che rende il mondo migliore. La stampa 3D, come ormai da alcune edizioni, sarà sparsa all’interno delle varie aree della fiera. E' ormai riconosciuto che, in molti, utilizzano le proprie stampanti 3D per dar vita a progetti che prima potevano essere difficili da ideare. Per questo motivo, molti dei prototipi in mostra saranno il risultato dell’uso della tecnologia additiva. Nel settore del 3D printing ci saranno vecchie conoscenze e nuove proposte. Tra i primi non mancheranno Prusa Research di Joseph Prusa (che abbiamo intervistato nell'edizione 2015 e che, con alta probabilità, porterà in mostra la nuova Original Prusa SL1, stampante a resina), Formlabs e Kentstrapper. Sarà presente anche Sliding 3D, la stampante a 45 gradi tutta italiana di cui abbiamo parlato in un recente articolo. Molta attenzione sarà dedicata al mondo dei musei: stampa e scansione 3D saranno al centro dei progetti di conservazione e fruizione delle opere. Poi ancora nuove stampanti, strumenti per la stampa e tanto altro. E non solo esposizione. Alla Maker Faire si terranno centinaia tra conferenze, seminari e workshop su temi come industria 4.0, domotica, droni e robotica, stampa 3D, IoT – Internet delle cose, tecnologia applicata ai mezzi di trasporto, cucina e musica. Da non perdere i demo-workshop, ovvero, i corsi dimostrativi sulle applicazioni della fabbricazione digitale. Maker Faire Rome 2018 - Il programma Venerdì 12 ottobre 2018 – mattina Ore 9.00/13.00 – Educational Day Ingresso in fiera gratuito riservato esclusivamente alle scuole che hanno effettuato la prenotazione Venerdì 12 ottobre – pomeriggio Ore 14.00/19.00 – Apertura di Maker Faire Rome al pubblico Sabato 13 ottobre Ore 10.00/19.00 – Apertura al pubblico Domenica 14 ottobre Ore 10.00/19.00 – Apertura al pubblico Saranno circa 700 gli espositori distribuiti nei 50.000 metri quadrati di una fiera che promette grandi sorprese. Il tutto sarà coordinato da Andrea Banzi, co-fondatore di Arduino. I biglietti possono essere acquistati in biglietteria direttamente in fiera oppure online a questo link. -

Da Vinci Color, stampante 3D FDM a 16 milioni di colori

Roberto Coppa ha pubblicato un articolo in Novità

Molti produttori hanno già percorso la strada della stampa 3D a colori, ciascuno in modo diverso e originale. Abbiamo visto in passato esempi di stampanti che sovrappongono fogli di carta con bordi colorati come le Mcor, macchine a polvere con tecnologia inkjet come quelle di HP o 3D Systems e molto altro - qui la nostra guida alle tecnologie di stampa 3D. E per la stampa 3D a fusione di filamento? Gli esempi di FDM a colori presentati finora arrivano solitamente ad un massimo di 4 colori. I motivi di questa limitazione sono di carattere tecnico. Con le tecnologie attuali, infatti, per la gestione di 4 colori sono necessari 4 filamenti, 4 motori, un estrusore apposito (o più estrusori) e una scheda di elettronica che ne supporti la lavorazione. Per garantire una stampa senza sbavature e colori mescolati è spesso obbligatorio ricorrere, contemporaneamente alla stampa del pezzo, alla costruzione di torri per spurgare l’ugello, con conseguente spreco di tempo e materiale. da Vinci Color - La tecnologia di XYZ Printing XYZ printing ha quindi introdotto da Vinci Color, una stampante 3D FDM in grado di stampare a 16 milioni di colori partendo da una sola bobina di filamento. Il segreto non sta nel filamento, ma nell’estrusione. La da Vinci Color infatti, è dotata di quattro cartucce di colore proprietarie (Ciano, Magenta, Giallo, Nero) che imprimono il colore subito dopo l’estrusione del filo. Il tutto avviene in modo molto semplice e immediato. Il materiale di base può essere PLA o PETG, entrambi semitrasparenti e studiati appositamente per essere colorati dall’inchiostro. Ora tutto questo è possibile ad un prezzo più basso. XYZ Printing ha infatti presentato, con una campagna Indiegogo, la versione mini della sua da Vinci Color. Stessa tecnologia ma con costi contenuti. da Vinci Color - Caratteristiche tecniche Queste le caratteristiche tecniche: tecnologia di stampa: stampa a getto d'inchiostro con texture dei colori Struttura 3D, fabbricazione filamento fuso (FFF); avolume di stampa (LxPxH): 130 x 130 x 130 mm; risoluzione degli strati: 100 - 400 micron; formati file supportati: .amf, .ply, .obj, .stl; software di stampa: XYZmaker (proprietario); incisore laser (opzionale); auto livellamento del piano; velocità di stampa: media: 30-60 mm / sec, max: 120mm / sec; Interfaccia utente: pannello LCD touch da 5 pollici; Dimensioni del prodotto (LxPxH): 600 x 581 x 640 mm. Tutto è gestito dal software proprietario XYZmaker. Il processo di stampa è controllabile dallo schermo touch LCD da 5 pollici, con la possibilità di mettere in pausa la stampa. La resa dei pezzi finiti è buona, ma si notano le differenze tra un normale PLA colorato e le stampe prodotte dalla da Vinci Color mini. La finitura infatti ha un leggero effetto trasparente dato dal PLA di base e i colori risultano leggermente slavati, come ricoperti da una patina. Nonostante questo, da Vinci Color ha introdotto un'interessante visione verso il futuro della tecnologia FDM. La resistenza dei pezzi, rispetto ad un modello analogo prodotto con tecnologia a layer di carta (Mcor) è senza dubbio maggiore, mantenendo costi sono molto minori rispetto ad una stampante inkjet a polveri. Rimanendo in tema di costi, la XYZ Printing da Vinci Color mini viene venduta su Indiegogo un prezzo di 999$ per i primi 100 esemplari, 1199$ per i successivi, con spedizione prevista per dicembre 2018. Vuoi saperne di più? Iscriviti al nostro forum, la community sarà felice di aiutarti! Resta aggiornato sulle ultime novità, seguici su Facebook e Twitter. Guida per il neofita: guida introduttiva alla stampa 3D Velocità o qualità? I parametri di stampa corretti per ottenere risultati migliori.-

- stampanti 3d

- news

-

(and 2 più)

Taggato come:

-

Roberto Coppa ha cambiato la sua immagine del profilo

-

Armi stampate in 3D, il pericolo arriva dagli U.S.A.

Roberto Coppa ha pubblicato un articolo in Novità

In questi giorni è rimbalzata in moltissime testate giornalistiche la notizia che riguarda la liberalizzazione delle armi stampate in 3D. Al centro della questione si trova spesso la foto di un’arma in plastica, capace di sparare un colpo calibro .380 ACP. Inutile dire che in molti si sono allarmati. Il fatto riguarda in modo diretto gli Stati Uniti, paese che non è nuovo a stragi con armi da fuoco. ARMI E STAMPA 3D: COME TUTTO E' INIZIATO Ad aprire la porta alle preoccupazioni è stato l’esito della battaglia legale condotta Cody Wilson, trentenne originario del Texas, Stati Uniti. La sua storia legale comincia cinque anni fa, quando diventò la prima persona ad aver stampato in 3D un’arma da fuoco funzionante. Non si limitò però all’uso personale. Decise infatti di caricare i modelli sul proprio sito Defcad.org, portale dedicato alla liberalizzazione del possesso di armi. Il lancio della piattaforma venne inaugurato con un video, dichiarando che il possesso delle armi non sarebbe mai più stato lo stesso in un’era dove ognuno può scaricare e stampare la propria arma con pochi click. Nei giorni seguenti al lancio, la sua pistola venne scaricata più di 100.000 volte. Il sito non è passato inosservato alle autorità americane e, meno di una settimana dopo, ricevette una lettera dal Dipartimento di Stato che ne chiedeva la chiusura; ciò che veniva contestata era la violazione delle norme sul commercio di armi. La vicenda non ha però scoraggiato Wilson, che nel 2015 ha fatto causa al governo americano. Il suo team di avvocati sottolineò che, vietando a Wilson di pubblicare i suoi dati, il Dipartimento di Stato non stava solo violando il suo diritto di portare armi, ma il suo diritto di condividere liberamente le informazioni. Di fatto veniva violata la libertà di espressione sancita dal primo emendamento degli Stati Uniti. Poche settimane fa il giudice ha dato fine al processo, riconoscendo a Wilson il diritto di diffondere i suoi modelli 3D, confermando però, come dalla sentenza precedente, il divieto di vendita. I RISVOLTI DELLA VICENDA Cody Wilson non ha perso tempo e, attraverso la sua azienda ‘Defense Distributed’ ha rilanciato il suo sito Defcad.org con l’obiettivo di trasformarlo in un enorme database di modelli di armi scaricabili. Ma non solo. Un ulteriore passo è stata la commercializzazione della ‘Ghost Gunner’, una macchina CNC appositamente studiata per produrre armi. È un dispositivo desktop, quindi studiato per essere facilmente utilizzato in casa, open source e semplice da utilizzare. Permette di produrre armi molto più resistenti e con capacità di fuoco superiori. ARMI FAI-DA-TE, PERICOLI E PROSPETTIVE Sembra proprio che si siano spalancate le porte al possesso di armi per chiunque. La sentenza americana potrebbe scatenare un effetto domino in altri paesi dove, facendo leva sullo stesso principio di libertà di espressione, si potrebbe arrivare ad un risultato analogo. Sono molti i timori che sorgono dalla questione: il possesso di un oggetto così pericoloso non sarebbe precluso a nessuno. Tra le tante criticità rivolte alle armi in plastica è necessario sottolineare la mancanza di un numero di serie in quanto non sono soggette a registrazione. Sarebbe quindi impossibile ricondurle al proprietario in caso di crimini. Inoltre, sono difficilmente individuabili. Sarebbe piuttosto semplice infatti eludere un metal detector ed entrare in un tribunale come in un aeroporto. Per sostenere la sua tesi, Wilson afferma che il codice che compone un modello per stampa 3D è paragonabile alla 'parola' e, in quanto tale, il codice non può subire limitazioni di censura. Sicuramente la visione liberale di Wilson apre numerosi spunti su cui ragionare. Non a caso, l'Unione Europea sta pensando di introdurre nuove regolamentazioni per tutelare la riproduzione di modelli tramite stampa 3D. Probabilmente è questo il momento giusto per approfondire il tema. Vuoi sapere cosa ne pensa la nostra community? Leggi subito la discussione cliccando su questo link. Visione europea verso la stampa 3D: leggi l'articolo. -

Stampa 4D, il tempo diventerà la quarta dimensione

Roberto Coppa ha pubblicato una discussione in Notizie sulla stampa 3D

View full post -

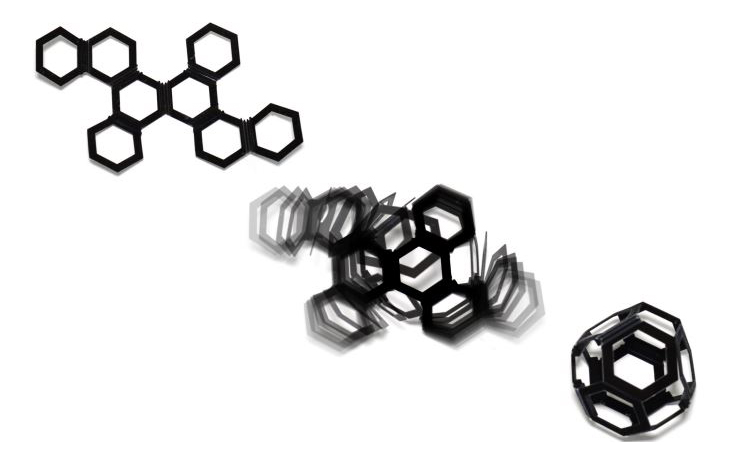

Stiamo assistendo in questi anni ad una grande diffusione della prototipazione rapida. Si sperimenta con materiali, mentre le macchine incrementando in velocità e precisione. Vecchi e nuovi produttori portano nuova linfa in campo e arricchiscono il settore. Ma anche se dobbiamo ancora esplorare a pieno questo campo, ecco che si presenta una evoluzione della stampa 3D. Stampa 4D: invenzione dei media o realtà? Chi ha già sentito parlare di stampa 4D? A che cosa si riferisce la quarta dimensione? Facciamo un po' di chiarezza. Parliamo esattamente di oggetti che vanno oltre la semplice riproduzione di un modello 3D: con stampa 4D, infatti, si parla di materiali e modelli in grado di cambiare la loro forma nel tempo, dopo essere stati prodotti. Una volta stampato, un oggetto 4D sarà in grado di mutare nelle sue caratteristiche morfologiche se sottoposto a determinati stimoli esterni. Ma il cambiamento non avverrà casualmente. La forma finale sarà infatti decisa da chi ha progettato l’oggetto, ottenendo quindi ad un prodotto che risponde al concetto di ‘materia programmabile’. Un grande successo in materia è lo studio eseguito dall’università di Zurigo. Attraverso la progettazione di uno speciale polimero a memoria di forma, un metamateriale attivo, i ricercatori hanno stampato un oggetto in 4D. Questo è formato da una complessa microstruttura che acquisisce una forma regolare a seguito del raffreddamento ad una specifica temperatura. Come si può vedere dall’immagine seguente, l’oggetto originario acquisisce la forma di una scritta, sigla dell’università di Zurigo. Dimostrazione molto esplicativa di come si possa ‘programmare’ un materiale per ottenere oggetti più funzionali e adattabili. Un'altra applicazione è stata messa in opera dal MIT in collaborazione con Stratasys e Autodesk. Proprio una Stratasys Connex Multi-Material, stampante di fascia high-end, è stata utilizzata per produrre un a figura planare che, una volta immersa in acqua, acquisisce la forma di un poliedro rigido. Le applicazioni potranno essere utili in moltissimi campi, dall’automotive alla robotica, dall’architettura allo spazio. Le frontiere per questa tecnologia sono assolutamente ampie. La mutazione/programmazione degli oggetti potrebbe riguardare infatti non solo la forma, ma anche le caratteristiche fisiche. La mutazione potrebbe essere innescata da diversi fattori come un cambiamento di temperatura, di umidità, di luce o un contatto con dell’elettricità. La materia programmabile costituisce una logica estensione della stampa 3D in quanto usa le sue fondamenta e le amplia a nuovi sviluppi. È una convergenza di tante e diverse tecnologie, dove ognuna di queste apporta un suo contributo, dandoci una visione alternativa di come potrebbe evolversi nei prossimi anni il mondo dell'additive manufacturing.

-

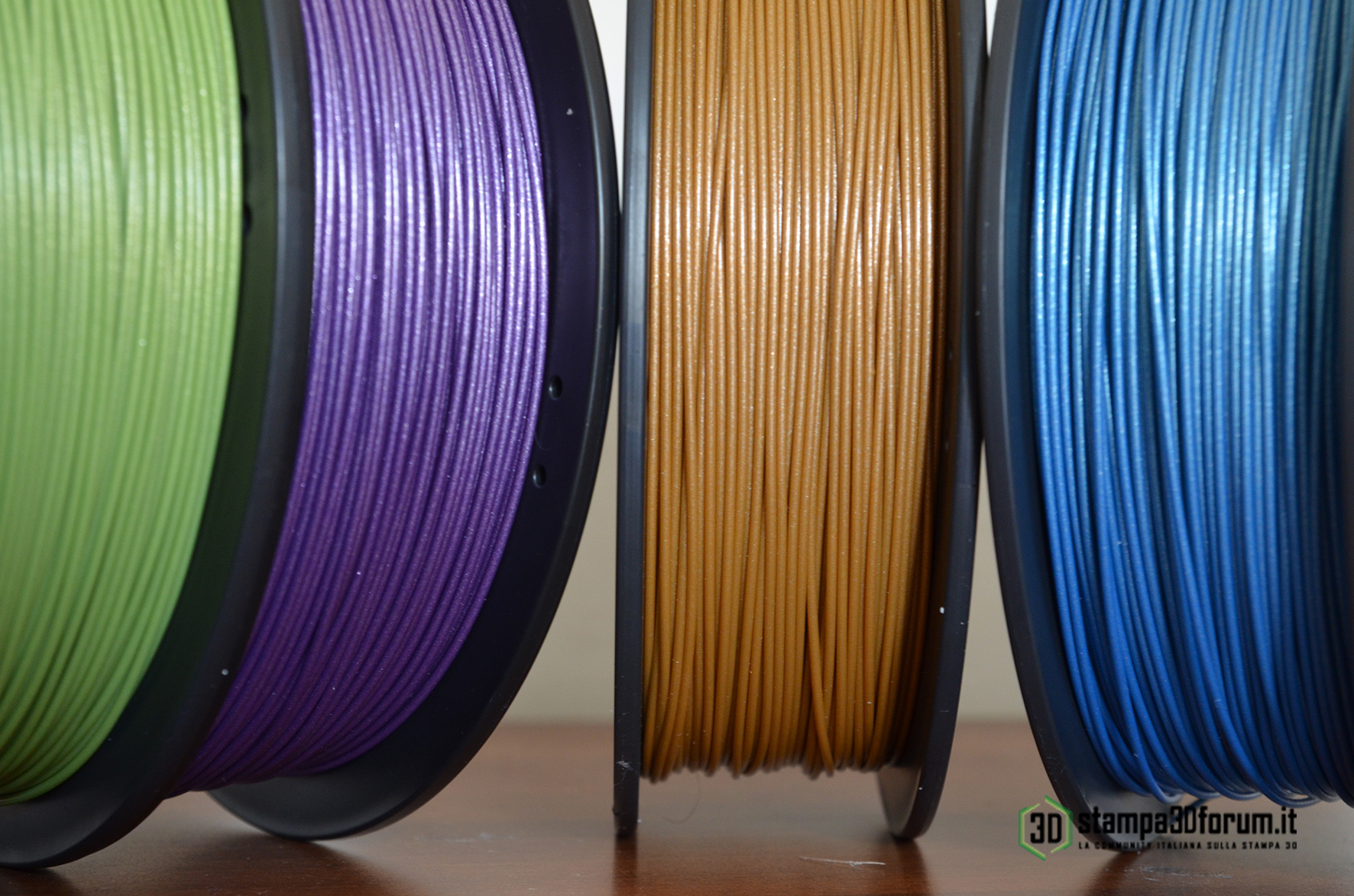

Recensione PLA Arianeplast: un PLA metallizzato di alta qualità

Roberto Coppa ha pubblicato un articolo in Recensioni

Proseguono le nostre prove di filamenti per la stampa 3D, sempre alla ricerca dei migliori produttori. Le bobine devono essere garanzia della migliore qualità perché sono in primo luogo responsabili della resa dei nostri prodotti stampati. Essere sicuri di avere tra le mani un buon filamento ci da la certezza che, quando invieremo il gcode alla macchina, tutto andrà per il verso giusto. Oggi, quindi, è il turno di Arianeplast, produttore francese ancora poco conosciuto nella nostra penisola. Facendo un giro sul sito web dell'azienda possiamo subito notare la vasta offerta di materiali, che varia dai soliti PLA e ABS ai filamenti speciali come legno (uno dei pochi produttori ad offrire una scelta di più essenze) e solubili. RECENSIONE PLA ARIANEPLAST – UNBOXING Da Arianeplast ci arriva la sua gamma di PLA ‘metallizzati’. Sette bobine di colore: alluminio, rosso, viola, ocra, blu e nero. Arrivano con una confezione essenziale dove sono indicati i parametri di stampa. Non tutte le bobine sono sotto vuoto ma tutte sono provviste di sacchetti di argilla disidratante per evitare il fastidioso problema dell’accumulo di umidità dei filamenti. A primo impatto hanno una buona resa cromatica, sicuramente molto particolari. Li abbiamo messi alla prova con una Prusa i3 senza piatto riscaldato. Abbiamo utilizzato l’ugello stock da 0.4 mm. Lacca Splend’Or per l’adesione al piano. RECENSIONE PLA ARIANEPLAST – TEST DI STAMPA 1: VITE E BULLONE Settiamo la temperatura a 210°, valore intermedio tra quelli indicati in confezione, e al primo tentativo otteniamo ottimi risultati. Da Cura 3.4.0 impostiamo una altezza di layer di 0.12 mm, nessun raft per l’adesione, solo due giri di skirt per avere l’estrusione pronta e pulita già dall’inizio del pezzo. Sia la vite che il bullone sono stati stampati ad una velocità di 35 mm/s. Già al primo pezzo si nota una qualità ottima e una buonissima resa soprattutto nelle superfici piane. I top layer si distinguono molto a fatica dalle parti che aderiscono direttamente al piano, estremamente uniformi. In altezza zero problemi di wobble, anche in questo caso abbiamo superfici molto lisce e si fa fatica a vedere i layer. Per quanto riguarda i colori, tutti assomigliano più ad un glitterato che ad un metallizzato, ma il colore si distingue bene da un normale PLA opaco. RECENSIONE PLA ARIANEPLAST – TEST DI STAMPA 2: PARTENONE In questo caso, stesse impostazioni delle stampe precedenti. Particolare attenzione alla retraction. Il pezzo è scelto infatti per mettere alla prova il comportamento del filamento di fronte alle numerose colonnine, quindi alla possibile formazione di fastidiose imperfezioni dovute ad una estrusione non continuativa. I nostri parametri di ritrazione sono: distanza 6.5 mm, velocità 35 mm/s. Risultati molto buoni, con sbavature quasi assenti e facilmente ripulibili. La resa si conferma ottima in tutte le direzioni e la stampa non ha prodotto le classiche sbavature a cui questo tipo di pezzi sono talvolta soggetti. Il colore, più che all’ocra semplice, tende al marrone. Corrisponde circa ad un RAL 8001. RECENSIONE PLA ARIANEPLAST – TEST DI STAMPA 3: VASO E FIBBIA Terzo test con un focus sulla finitura. Abbiamo messo a confronto due oggetti con altezza di layer differenti: un vaso con altezza layer 0.06 mm e una fibbia a risoluzione 0.2 mm. Il vaso è stato stampato con la modalità ‘contorno spiraliforme’ (o modalità ‘vaso’) e una velocità di 50 mm/s, la fibbia a 40 mm/s. Si nota fin da subito la completa assenza dei layer del pezzo di sinistra. Una incredibile finitura che non tradisce neanche al tatto. Precisione estrema che ci ha assolutamente stupito. La differenza tra le due stampe è molto visibile. Anche nella fibbia la resa è molto buona ma la maggiore altezza dei layer porta per forza di cose ad una finitura più ruvida e stratificata. Molto simile all’alluminio il colore. I glitter inseriti all’interno del filamento producono punti luce interessanti e risaltano le sfaccettature del vaso. Nella fibbia, i layer più visibili somigliano vagamente ad un alluminio spazzolato. RECENSIONE PLA ARIANEPLAST – CONCLUSIONI Per concludere, facciamo anche un bilancio sul prezzo: il listino prezzi è allineato a quello di molte altre marche di filamenti (tra i 25 e i 30 €/Kg). Al momento in cui scriviamo tutti i prodotti sono scontati per un tempo limitato. Nel complesso, i filamenti Arianeplast si sono dimostrati un prodotto assolutamente valido, che ci ha stupito in modo positivo sia per la resa che per la semplicità di impiego, con una stampa perfetta già al primo tentativo. Vi siete incuriositi? Tutta la gamma filamenti Arianeplast è acquistabile sul sito internet arianeplast.com. Hai ancora delle domande? Non lasciarle in sospeso, iscriviti sul nostro forum! -

Visione europea verso la stampa 3D: una battaglia contro l'illegalità

Roberto Coppa ha pubblicato un articolo in Novità

Il mercato della stampa 3D è in piena espansione e le potenzialità di questa tecnologia sono innumerevoli. Le stampanti 3D sono macchine sempre più semplici ed economiche e non è un azzardo pensare che fra qualche anno saremo in molti a possederne una in casa. Si tratta di un business che è destinato a raggiungere i 9,64 milioni di euro nel 2021. Come avviene per ogni nuova grande tecnologia, la sua diffusione comporta una necessità di regolamentazione. Questa tecnologia apre nuove possibilità, ma se usata nel modo sbagliato può sfociare in opere illecite, che ricadono nell'illegalità. Esempi di cattivo utilizzo hanno portato in passato a violazione di licenze o, addirittura, alla riproduzione di oggetti pericolosi come le armi da fuoco. STAMPA 3D E TRASCORSI GIURIDICI DI ILLEGALITÁ - IL CASO EBAY È del 2015 un precedente di violazione dei diritti che ha coinvolto un utente eBay. Questo, infatti, fu sorpreso a vendere sulla nota piattaforma di e-commerce oggetti stampati in 3D coperti da una licenza Creative Commons (CC) che non ne permetteva la commercializzazione. L’utente scaricava i modelli 3D dal sito Thingiverse.com. Su questa piattaforma è il singolo utente a decidere cosa è possibile fare con le proprie creazioni, sfruttando le varie versioni della licenza Creative Commons, dove la maggiore differenza riguarda la possibilità di commercializzare i prodotti e l’attribuzione di quest’ultimo al creatore dell’opera. Accertata la violazione, Makerbot (proprietaria di Thingiverse) ha contattato l’utente per vie legali mentre eBay ha rimosso tutti gli articoli presenti nell’account incriminato. LA RISPOSTA EUROPEA Ma l’Europa come agisce di fronte alle problematiche sul tema? È chiaro infatti che sia necessaria una legislatura in materia per definire chiare risposte. A tal proposito il 3 luglio 2018 il Parlamento europeo ha appoggiato la relazione non legislativa dell’eurodeputata francese Joëlle Bergeron. Questa solleva numerose questioni nell’ambito dell’uso della stampa 3D. Una di queste riguarda la responsabilità di fronte ad un oggetto stampato che si riveli poi difettoso o pericoloso. In questo caso si applicano le regole sulla responsabilità civile (generale), come previsto dalla direttiva sul commercio elettronico. Tuttavia, in caso di incidente la responsabilità per il prodotto difettoso potrebbe potenzialmente ricadere su molteplici attori: colui che ha creato il file 3D, sul produttore della stampante 3D, sul fornitore del materiale utilizzato per creare il prodotto o, ancora, sulla persona che ha fabbricato l’oggetto, a seconda dell’origine del difetto. La catena delle responsabilità può essere lunga e complicata, perciò sta alla Commissione Europea analizzare poi attentamente le questioni legali. Le proposte fatte dall’eurodeputata in materia di responsabilità sono le seguenti: creazione di una banca dati mondiale per gli oggetti stampabili, con l'obiettivo di controllare le riproduzioni di oggetti tridimensionali protetti dal diritto d'autore; progettazione di stampanti collegate a un sistema in grado di gestire i diritti di proprietà intellettuale; l'introduzione di un limite di legge per il numero di copie private di oggetti tridimensionali, per evitare riproduzioni illecite; l'imposizione di una tassa sulla stampa 3D per compensare il danno subito dai titolari del diritto di proprietà intellettuale per le copie private di oggetti in 3D. Ad una prima analisi proposte che sembrano in gran parte poco efficaci e difficilmente applicabili, è infatti la stessa Bergeron a dichiarare che nessuna di queste soluzioni è completamente soddisfacente. Bisogna dire che molte stampanti 3D hanno per natura un’anima open source e chiunque abbia dimestichezza con l’elettronica e il fai-da-te può costruirsene una facilmente. Sembrano quindi surreali delle misure restrittive della libertà di autocostruzione o di produzione. Si deve tenere a mente che le stampanti 3D non sono affatto pericolose, ma rappresentano esclusivamente un mezzo di produzione di oggetti. Così come altri mezzi, tipo la rete internet, possono essere utilizzate in modo lecito o illecito, ed è il comportamento che il singolo adotta nell’utilizzo o nella diffusione dei pezzi prodotti che dovrebbe essere giudicato. Il parlamento europeo dovrà esprimersi regolamentando la stampa 3D. Quello che ci auguriamo è che, con una legislazione chiara indirizzata a tutelare i proprietari dei diritti, si faccia chiarezza sulle responsabilità di chi invece produce, tutelando anche quello che è lo spirito maker che da sempre accompagna un movimento in grande crescità.