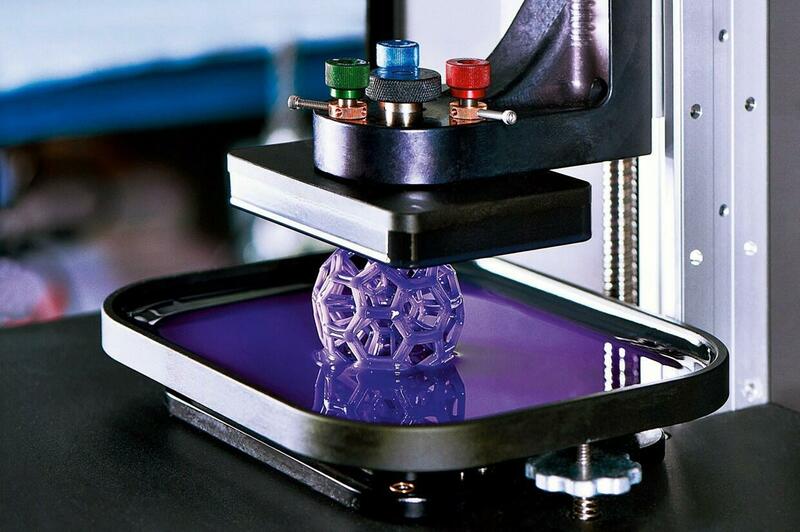

In questi anni le stampanti 3D a resina sono diventate molto comuni. I prezzi si sono ridotti drasticamente e l'esperienza di voi di stampatori è a sua volta aumentata. Attorno a questa tecnologia di stampa 3D restano però tante domande, soprattutto riguardo le fasi successive a quelle di stampa: quelle di pulizia e cura dei pezzi.

Le stazioni di lavaggio e cura - washing and curing stations - sono strumenti che ti permettono di effettuare tutte le operazioni di post-produzione sui modelli stampati a resina.

E c'è una buona notizia: il processo può essere più veloce, pulito e sicuro rispetto a qualche anno fa, quando l'unica soluzione era l'uso di alcol isopropilico, un liquido infiammabile e pericoloso per la pelle.

Oggi esistono resine lavabili con acqua e a base vegetale, valide alternative alle resine standard. Se vuoi saperne di più trovi il dettaglio nella mia guida ai filamenti e alle resine per la stampa 3D:

Quale stazione a raggi UV usare per far polimerizzare la resina? Esiste una soluzione univoca e sicura?

Se anche tu ti stai ponendo domande di questo tipo, allora non devi fare altro che continuare a leggere questa guida!

Di seguito trovi una selezione delle migliori stazioni per lavaggio e polimerizzazione che si trovano sul mercato.

In questa guida:

> Come distinguere le stazioni di lavaggio e polimerizzazione della resina > Anycubic Wash & Cure

> Elegoo Mercury Plus

> Pulitore a ultrasuoni professionale

> Elegoo Mercury

> Lampade UV economiche

> Resine lavabili in acqua

Come distinguere le stazioni di lavaggio e polimerizzazione della resina

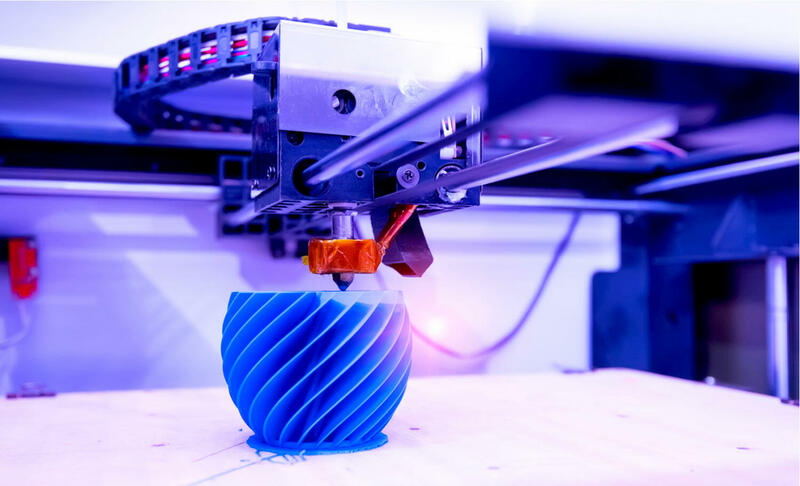

La post-produzione dei modelli stampati a resina può essere fatta in diversi modi. Ci sono soluzioni completamente automatizzate, mentre altre prevedono operazioni manuali. Il costo delle stazioni di lavaggio e cura dipende da quanto il processo è facilitato. In questo paragrafo descrivo brevemente le varie soluzioni adottate nella post-produzione dei pezzi realizzati con questa tecnologia di stampa 3D.

Stazioni di lavaggio e polimerizzazione 2 in 1

Le stazioni di lavaggio e polimerizzazione 2 in 1 sono delle macchine all in one capaci di svolgere l'intero lavoro di pulizia e cura dei pezzi. Il processo avviene all'interno di una sola macchina ed è completamente automatizzato.

Le stazioni di lavaggio e polimerizzazione due in uno sono un'ottima soluzione per rendere la fase di post-produzione più facile, pulita e sicura. Si tratta di macchine progettate apposta per semplificarti la vita, dove le tue stampe attraverseranno tutte le fasi all'interno di un unico volume appositamente pensato.

Pulizia tramite macchine di pulizia ad ultrasuoni

Le macchine a ultrasuoni sono utilizzate per pulire i pezzi di grandi dimensioni. Sono macchine conosciute in altri settori, soprattutto nella gioielleria, e presentano funzioni basilari ma molto utili.

La macchina accoglie al suo interno il liquido usato nella pulizia e il pezzo è sua volta immerso nel liquido. Una volta che la macchina viene avviata, questa inizia a emettere microvibrazioni nel liquido, facendolo muovere a contatto col pezzo stampato 3D. La pulizia avviene quindi in questo modo.

Polimerizzazione tramite lampade UV

Le lampade UV sono lo strumento che solidifica la resina. Una soluzione molto economica prevede l'uso di lampade o strip led posizionabili a seconda della volontà dell'utilizzatore. Si tratta di una soluzione molto "maker", ma che va incontro a necessità di badget contenuto.

Anycubic Wash & Cure

Anycubic Wash & Cure è una delle macchine popolari per lavaggio e cura delle stampe a resina. Facilissima da usare, ti dà la possibilità di selezionare la modalità di lavaggio o di polimerizzazione, un'opzione per selezionare l'intervallo di tempo del ciclo (due, quattro o sei minuti).

In questo caso, la stazione è pensata per avere un fit perfetto con i piatti di stampa Anycubic: se hai una stampante a resina Anycubic non dovrai neanche rimuovere i pezzi dal piatto, ti basterà bloccare dentro alla stazione il piatto stesso.

La stazione può essere usata anche per pulire stampe prodotte con altre macchine, per questo motivo viene fornito anche un cestino che può accogliere più pezzi in una sola fase di pulizia. Con un volume di lavaggio di 115 x 65 x 165 mm, offre lo spazio minimo per accogliere stampe provenienti da qualsiasi stampante 3D an resina di piccole dimensioni.

Nella modalità di polimerizzazione, il dispositivo utilizza una luce UV con lunghezza d'onda di 365 nm e 405 nm e dispone di una piattaforma rotante su cui appoggiare le stampe e di una funzione di sicurezza in caso di apertura del box.

Anycubic Wash & Cure 2.0 è disponibile al prezzo di € 159.

Scopri offerta su Amazon

Torna all'Indice

Elegoo Mercury Plus

Si tratta di una stazione di pulizia e polimerizzazione 2 in 1, prodotto da Elegoo. Viene fornito con un supporto per piatto di stampa ideale per la serie Elegoo Mars e un cestello per lavare più stampe contemporaneamente.

Questa stazione di lavaggio e polimerizzazione è utilizzabile anche con piatti di stampa che non sono a marchio Elegoo, ma è necessario assicurarsi che le dimensioni del piatto di stampa si adatti bene all'interno. La dimensione massima di stampa che può gestire è 125 x 85 x 160 mm.

Durante il processo di polimerizzazione, luci UV con lunghezza d'onda di 385 nm e 405 nm trattano la stampa mentre ruota su una piattaforma. Questo permette di polimerizzare la resina in modo uniforme su tutti i lati del pezzo.

La macchina è dotata di un timer che è possibile impostare manualmente e di un'opzione per selezionare la modalità di utilizzo. Per proteggere i tuoi occhi dalla luce UV, la macchina si spegnerà in automatico in caso lo sportello venga aperto.

Al prezzo di € 129, questa stazione ha tutte le carte in regola per essere considerata tra le più complete sul mercato.

Scopri offerta su Amazon

Torna all'Indice

Pulitore a ultrasuoni professionale

I pulitori ad ultrasuoni sono dispositivi usati molto spesso per pulire i gioielli, ma possono anche essere usati per pulire le tue stampe 3D in resina. Sfortunatamente, questi strumenti non hanno la capacità di curare le tue stampe, ma se hai una stampante 3D in resina con un volume di stampa superiore alla media, acquistare un grande pulitore ad ultrasuoni è una delle migliori opzioni per ottenere delle stampe perfettamente pulite.

I pulitori a ultrasuoni professionali ti danno la possibilità di controllare la temperatura e la durata del ciclo di pulizia. Tutto quello che devi fare è riempire il serbatoio con il tuo detergente, selezionare le impostazioni, inserire la stampa 3D in resina, chiudere la parte superiore e attendere che la procedura finisca.

Attenzione però: mi raccomando, NON usare mai l'IPA - alcol isopropilico - nei pulitori a ultrasuoni. La temperatura e le vibrazioni potrebbero attivare un principio di fiamma nell'alcol, rendendo la procedura pericolosa. Piuttosto, ti consiglio di usare liquidi di pulizia diversi e non infiammabili.

Insomma, l'uso di un pulitore a ultrasuoni è una soluzione ottimale per chi vuole ottenere ottimi risultati sulle stampe di grandi dimensioni. Il processo è automatico e assicura pulizia massima.

I prezzi sono variabili e dipendono molto dalla dimensione del pulitore. Su Amazon li trovi tra indicativamente tra i 40 e 160 €.

Scopri offerta su Amazon

Torna all'Indice

Elegoo Mercury

L'Elegoo Mercury, il predecessore dell'Elegoo Mercury Plus, è uno strumento efficace ed economico. Se vuoi risparmiare qualche soldo, può essere un valido compagno per la cura dei tuoi modelli stampati a resina.

La macchina di forma cilindrica ha un prezzo di circa € 62. Contiene un supporto rotante, un corpo in alluminio e una finestra per vederlo in azione. Ha un interno riflettente per aiutare a diffondere la luce UV, così le tue stampe risulteranno uniformemente polimerizzate.

Insieme a un pulsante di accensione, ha anche un'impostazione del timer, che puoi eseguire per un massimo di nove minuti alla volta. Inoltre, come con tutte le macchine in questo elenco, funziona con le stampe di qualsiasi macchina, non solo di Elegoo.

Scopri offerta su Amazon

Torna all'Indice

Lampade UV economiche

Se stai cercando una soluzione estremamente economica per polimerizzare le stampe a resina, questa potrebbe essere la soluzione che fa per te. Le lampade UV economiche sono strumenti molto basilari che si prestano a essere usate in modo versatile.

Una lampada UV non è altro che uno strumento dotato di luci led che puoi posizionare dove meglio credi. Puoi acquistarne più di una e realizzare tu stesso la tua stazione di polimerizzazione, oppure puoi usarne quante ne servono in base alla dimensione dei pezzi che hai stampato.

Questa soluzione è veramente economica e l'effettivo funzionamento della procedura di polimerizzazione dipenderà esclusivamente dalla tua bravura nel calibrare correttamente alcune caratteristiche della tua stazione di cura economica: la distanza della fonte luminosa dal pezzo, l'intensità luminosa, la direzione della luce, l'efficacia della procedura.

Di soluzioni ne esistono tante, il prezzo è variabile tra i 19 e i 59 €.

Scopri offerta su Amazon

Torna all'Indice

Resine lavabili in acqua

Le resine lavabili in acqua hanno la caratteristica di poter essere sciacquate sotto acqua invece che con altri liquidi più pericolosi da maneggiare.

Le resine lavabili in acqua sono una soluzione molto più sicura e pulita da utilizzare. L'uso dell'acqua limita ulteriormente i rischi di entrare in contatto con sostante corrosive. Sicuramente si tratta di un materiale da stampa consigliabile nella maggior parte dei casi.

Resina lavabile in acqua - Vedi i migliori prezzi su Amazon

- Leggi di più...

-

- 0 commenti

- 5.080 visite

.thumb.jpg.db396a1d482f587ad6f3e454c61c5719.jpg)