-

Numero contenuti

1.145 -

Iscritto

-

Ultima visita

-

Giorni Vinti

13

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di Cubo

-

Warping da sollevare il piatto magnetico...

Cubo ha risposto a Otto_969 nella discussione Problemi generici o di qualità di stampa

Stai stampando asa o petg o altro? -

Io ho una KP3S PRO (199€ prima di natale sul sito kingroon) e ci ho comprato a parte l'upgrade per farla diventare di fatto una "S1" (30 euro su aliexpress). Mi piaceva l'idea di avere tutte guide lineari, ma temo che in pratica non cambi proprio nulla rispetto alle rotelle, se non l'aspetto 😅 Sinceramente se ti bastano i 18x18cm potresti anche andare sulla kp3s normale secondo me (la pro ha 20x20cm). Gli unici "difetti" sono quei 2cm in meno e l'alimentatore esterno. Non ha guide lineari su x ma come detto, contano poco. Non penso la S1 valga 80 euro in più della normale. Al limite prendi la pro (+40euro) per avere l'alimentatore integrato e il piatto da 20cm. Ultima cosa, la ventolina dell'hot end a molti (me compreso) inizia a fare rumore (tanto) dopo poco. Con 3-4 euro su aliexpress la cambi comunque. Per il resto l'estrusore funziona bene, anche col tpu. L'hot end somiglia ad un v6 ma non è un v6. Ho cambiato entrambi perché avevo già un v6 e un DDE (trianglelab) che prendevano polvere ma con gli originali non ho mai avuto problemi (ci avrò stampato 5-6 modelli di cui uno in tpu in tutto prima di cambiare). La scheda, una "robin nano" pare essere buona anche per futuri upgrade se vuoi metterci un bltouch o altre cose. Io comunque con la banalissima vite che regola l'end stop di z mi trovo benissimo, molto preciso e ripetibile come sistema, non pensavo. La ender 3 non la conosco quindi non saprei. Un vantaggio è sicuramente che la trovi su amazon mentre la kp3s devi prenderla sul sito della kingroon (a me è arrivata dopo due mesi (dicembre - febbraio), ma forse ora sono messi meglio con le consegne rispetto a natale). Ps. Una cosa per me fantastica della kp3s è la compattezza comunque. Ha una impronta contenutissima e la metti dove vuoi in pratica.

-

Creare forme per stampi

Cubo ha risposto a Lirin nella discussione Problemi di modellazione 3D, gestione mesh, esportazione in stl

Si vede che è un opera d'arte... Non si capisce niente 😄 Fa niente comunque, rimmarrò nella curiosità 🙂 -

Creare forme per stampi

Cubo ha risposto a Lirin nella discussione Problemi di modellazione 3D, gestione mesh, esportazione in stl

Si, forse dipende dal modello. Sarei curioso di vederlo (se puoi condividerlo ovviamente) perché secondo me ti bastava sezionarlo in due e fare due stampi con la funzione mold 🤔 -

Creare forme per stampi

Cubo ha risposto a Lirin nella discussione Problemi di modellazione 3D, gestione mesh, esportazione in stl

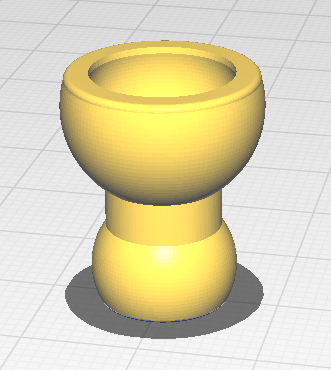

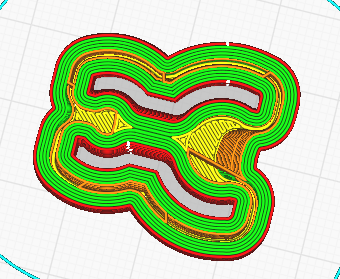

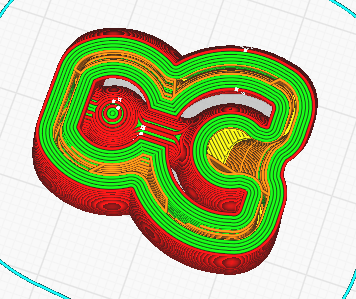

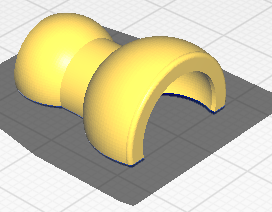

Io ho appena fatto una prova (senza stampare) con cura e la funzione "mold". Mi pare dalla preview che faccia esattamente quello che dice: invece di stampare il modello stampa il negativo e si può scegliere quanto spesso fare lo stampo... 🙄 Cioè, provando con questo affarino qua: Mettendolo girato di 90° e poggiato per metà (in modo da fare uno stampo con due metà apribili) Viene questo A parte il fatto che la "colata" non esce dallo stampo fatto così 😆 (vabbé avevo il modello sotto mano ed aveva un foro passante, che non è semplice da gestire con gli stampi) per modelli semplici e non cavi non vedo dove stia il problema 🤔 -

problemi con stampa da un solo perimetro

Cubo ha risposto a lever63 nella discussione Problemi generici o di qualità di stampa

Materiale? -

Strano problema cr10 v3

Cubo ha risposto a CuonoA nella discussione Problemi generici o di qualità di stampa

Di solito quelle cose le fa quando estrusi troppo materiale, le linee vengono troppo larghe e si spingono tra loro di lato. Si creano così linee con bordo frastagliato e poi delle imperfezioni che vengono trasmesse ad ogni linea successiva di fianco facendo quelle cose. È molto facile che vengano fuori quando si riempiono superfici ampie come quelle. A volte partono dal primo layer se è troppo schiacciato e si trasmettono ai superiori. Probabilmente vanno via se riduci il flusso, magari un 2-5%. Se hai la possibilità di variare il flusso durante la stampa puoi farlo e vedere se è quando scompaiono. (io facevo così) -

Creare forme per stampi

Cubo ha risposto a Lirin nella discussione Problemi di modellazione 3D, gestione mesh, esportazione in stl

Non posso controllare ora, ma mi pare che su cura ci sia la modalità "stampo",forse nelle funzioni speciali. Invece del modello ti stampa proprio lo stampo del modello. Ti basta dividere in due l oggetto e fare uno stampo per ogni metà. -

linee da 0,4 usando ugello da 0,6?!

Cubo ha risposto a FoNzY nella discussione Hardware e componenti

E non sono le stesse velocità, pressioni, altezze di un 0,6 con 80% flusso ? Secondo me si 🤔 Alla fine l'altezza è preimpostata. Per fare l'80% di flusso l'unica cosa che può fare è ridurre la larghezza... -

Il PETG non è più resistente del PLA+ ne meno fragile D:

Cubo ha risposto a Cubo nella discussione Materiali di stampa

Ecco svelato l'arcano ! Grazie ! E' proprio vero che nessuno ne parla in giro ! E sarebbe pure una cosa molto utile da sapere e sfruttare perbacco! Per farlo più resistente possibile infatti avevo stampato il mio pezzo proprio a 245°C (pensavo alla adesione tra gli strati come punto debole) ! Ed invece ho solo contribuito a farlo più rigido e quindi fragile, e infatti appena spinto nella sua sede con interferenza si è spaccato ! Vabbè ormai ho mandato indietro tutti e 6 i Kg che avevo preso su Amazon 😅 però ne ho ordinati 2 sul sito della kingroon (15€/kg che scendono a 12 se ne prendete 10 di kg se vi interessa). Quando arrivano farò subito una prova a 225°C. Ps. Per la velocità, meno velocità = più rigido, giusto ? Conosci dei range a grandi linee dove è più o meno fragile ? O comincia a variare a velocità comunque molto elevate come col pla ? -

linee da 0,4 usando ugello da 0,6?!

Cubo ha risposto a FoNzY nella discussione Hardware e componenti

Teoricamente si può anche mentire allo slicer dicendogli che il nozzle è da 0.4 e stampare poi col 0.6. Alla fine stampare a 0.6 con 80% di flusso oppure stampare a 0.48 con 100% flusso dovrebbe produrre lo stesso risultato (lo spingifilo gira sempre della stessa quantità...) 🤔 Se funziona uno, funziona anche l'altro... credo. -

Per cambiare la Vref dei motori devo rifare il firmware, vero ?

Cubo ha pubblicato una discussione in Software di slicing, firmware e GCode

Dove posso guardare dei valori di riferimento ? Posso vedere in qualche modo le Vref attuali ? Thanks ! -

Limiti temperatura per heatbreack teflonati

Cubo ha risposto a Cubo nella discussione Hardware e componenti

Grazie mille delle informazioni. A me alla fine il problema di "occlusione" dell'all metal lo causava il tubo di teflon che si alzava di qualche decimo di mm permettendo quindi a del pla (teoricamente già freddo in quella zona... ma neanche troppo a quanto pare 🙄) di intrufolarsi tra tubo di teflon e testa dell'heat breack formando un anellino che poi si saldava al filamento bloccandolo completamente. Ho tagliato il tubetto che va da spingifilo a hot end (ho un DDE della trianglelab con attaccato direttamente sotto un V6) 1-2mm più lungo di prima in modo che facesse interferenza e restasse pressato alle due estremità. Da allora, più nessun problema. (heatbreack all metal cinesissimo da aliexpress a 1-2 euro tipo) Comunque ridurrò anch'io la velocità della retraction (ero già sceso a 2mm di lunghezza). Non avevo pensato a quella variabile e prevenire è sicuramente meglio 👍 -

PLA bloccato

Cubo ha risposto a gianlusoa nella discussione Problemi generici o di qualità di stampa

Proverei con un compressore a separarci dentro aria compressa. Magari il tubicino si allarga un minimo e con l aiuto dell'aria che eventualmente ci passerebbe attorno ti sputa fuori il pezzo incastrato. 🤔 -

estrusione orrenda, il filo sembra sputato...

Cubo ha risposto a romeoduca nella discussione Problemi generici o di qualità di stampa

Sarebbe meglio, però io non l'ho mai fatto 😅 non ho cambiato diametro dell'ugello molto spesso (3-4 volte forse) ma mi è sempre andata bene cambiando solo la larghezza linee 😬 Bene, però magari è solo merito del nozzle da 0.4. Non è detto che tutti gli estrusori debbano fare la stessa resistenza alla rotazione o che più resistenza sia meglio... 🤔 -

estrusione orrenda, il filo sembra sputato...

Cubo ha risposto a romeoduca nella discussione Problemi generici o di qualità di stampa

Ah si sono d'accordissimo, mi era venuto in mente anche a me quel post (ma anche un altro video su youtube dove stampavano con lo stesso gcode e ugelli diversi). Comunque era per dire che non c'è necessariamente da ristudiare tutto quando si cambia nozzle e proabilmente nel suo caso basta mettere 0,6 di larghezza linee nello slicer. -

Nozzle con rubino sintetico (nozzle ruby)

Cubo ha risposto a Matrix nella discussione Notizie sulla stampa 3D

Li conoscevo e mi son sempre chiesto come mai invece di incastonarci un rubino, non ci mettono qualcosa di meno costoso ma comunque resistente, tipo un inserto in "vidia". Non so se sia il termine corretto, intendo il materiale dei denti delle seghe circolari o degli inserti per il tornio (carburo di tungsteno forse).🤔 Forse i volumi sono troppo bassi per creare gli stampi (immagino li facciano per sinterizzazione) 🤔 -

estrusione orrenda, il filo sembra sputato...

Cubo ha risposto a romeoduca nella discussione Problemi generici o di qualità di stampa

In realtà non c'è molto da calcolare, un gcode fatto con linee da 0,6 lo si può stampare con ugello da 0,5 0,6 e probabilmente pure 0,7 o addirittura 0,8 e 0,4. Ovviamente meglio avere nozzle pari o di poco inferiori alla larghezza delle linee, ma non ci sono regole specifiche o parametri particolari che dipendono dal diametro del nozzle. -

Il PETG non è più resistente del PLA+ ne meno fragile D:

Cubo ha risposto a Cubo nella discussione Materiali di stampa

Però è col pla normale -

Prima estrusione filamento ASA...consigli?

Cubo ha risposto a Cla Bello nella discussione Problemi generici o di qualità di stampa

Proverei a fare un cubetto di calibrazione per il flusso 🤔 -

estrusione orrenda, il filo sembra sputato...

Cubo ha risposto a romeoduca nella discussione Problemi generici o di qualità di stampa

Deve anche andare bene in battuta contro la "testa" dell'heatbreack in metallo. Possibilmente dovrebbe farci un po' di pressione addosso. Altrimenti può essere che un po' di pla fuso (che risale con le ritrazioni o si ammorbisice se il taglio termico non è ottimale o chissà...) si insinui tra tubo ptfe e heatbreack, si solifichi e impedisca del tutto o parzialmente l'estrusione. A me era accaduto così la prima volte che ho montato l'all metal. Una volta "mandato in pressione" il tubo conto l'heatbreack si è risolto tutto. -

Il PETG non è più resistente del PLA+ ne meno fragile D:

Cubo ha risposto a Cubo nella discussione Materiali di stampa

Ti ricordi la marca del petg? Più flessibile ed elastico del pla+ è l esatto opposto della mia esperienza 😅 (petg e pla+ sunlu) -

Il PETG non è più resistente del PLA+ ne meno fragile D:

Cubo ha risposto a Cubo nella discussione Materiali di stampa

Ho trovato questo video, mi pare fatto molto bene. Alla fine nelle conclusioni dice quello che ho "scoperto" pure io. Il Petg è meglio del pla, ma non del pla+. Anzi, dai test che fa prima delle conclusioni, il pla+ sembra anche meno fragile. Gli unici vantaggi del petg restano la resistenza alla temperatura e la adesione tra gli strati. -

Il PETG non è più resistente del PLA+ ne meno fragile D:

Cubo ha risposto a Cubo nella discussione Materiali di stampa

Ma quando poi li hai stampati erano ancora buoni, non erano diventati più fragili immagino... Il mio unico dubbio era che avessi potuto "rovinare" il filamento scaldandolo troppo prima di stamparlo... Ma mi sembra impossibile. -

Il PETG non è più resistente del PLA+ ne meno fragile D:

Cubo ha risposto a Cubo nella discussione Materiali di stampa

Ah wow... quindi ho vissuto in una menzogna sino ad ora 😄 Grazie dell'informazione. Magari è pure possibile fare lo smoothing al pla con l'acetone 🤔 Mi sembra che una bobina l'avevo lasciata a 62°C per 24 ore... può essere troppo ? Non dovrebbe in teoria, ma prendendola in mano adesso ho notato che il filo era leggermente appiccicato a quelli adiacenti. Poco poco, ma si sentiva. Forse l'ho scaldato troppo ? Mi sembra impossibile che perda così le porprietà meccaniche comunque (dovrebbe resistere fino a 80°C almeno).