-

Numero contenuti

1.145 -

Iscritto

-

Ultima visita

-

Giorni Vinti

13

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di Cubo

-

Motore estrusore smette di muoversi poco prima della fine del primo layer

Cubo ha pubblicato una discussione in Hardware e componenti

Premessa: Ieri ho cambiato spingifilo. Ho cambiato gli step/mm. Ho invertito due cavi del motore E per invertirne la direzione. Non so se sia legato a qualcosa che ho fatto, ma oggi alla prima stampa, il motore E smette di girare poco prima della fine del primo layer. Non è intasato nulla, se provo a muoverlo a mano spingendo la rotella estrude tranquillissimamente e la stampa procede pure bene... finché non smetto io di girare. Se rilancio la stampa parte perfettamente per poi smettere di estrudere più o meno allo stesso punto. Non saprei proprio da cosa possa dipendere, magari ho dato qualche comando strano io ieri (ma non credo). Ho dato un'occhiata anche al gcode ma non vedo nulla di anomalo 😕 KK_Cover.gcode -

Possono stampare a velocità (e accelerazione) più alta a parità di qualità per: - meccanica, una è una delta, l altra una core xy con dei tubi in carbonio sull'asse x che riducono notevolmente il peso - input shaper, la funzione di compensazione delle vibrazioni

-

Grazie mille ad entrambi, funziona ! Però ho invertito solo due cavi, cioè invece di 1234 ho messo 1243. In teoria come dici tu (4321) equivale ad invertire le "polarità" delle bobine e poi in aggiunta scambiarle di posto. Come ho fatto io invece (1243) equivale a cambiare solo la "polarità" di una bobina. L'importante credo sia che gli scambi siano dispari... anzi no, l'importante è che mi funzioni e basta 😁 Thanks !

-

Ho cambiato spingifilo e gira al contrario rispetto all'originale 😞 Dare valori negativi agli step/mm con M92 E-809.10 non funziona. Dopo averlo fatto qualsiasi movimento dell'estrusore da repetie host mi da "prevented extrusion too long" anche estrudendo 1mm (o ritraendolo). Cosa posso fare senza dover ricompilare il firmware ? Si possono invertire dei fili per far girare il motore al contrario forse ? Magari da cura posso impostare che lo spingifilo gira al contrario (così posso lasciare gli step/mm positivi) ? Grazie

-

Come fai a costruire una delta da 1 metro di diametro ? Non viene fuori una cosa enorme in altezza ? 🙄🤔 (ma pure in larghezza dato che la base deve essere circolare).

-

Dalla scheda tecnica i minimi momenti sopportabili sono di 36Nm per le mgn12h. La guida più sollecitata dovrebbe essere quella che si muove con tutto l'asse X. Considerando un centro di massa della "testa" a non più di 5 cm di distanza dalla guida ed un peso di non più di 300g, praticamente dovrei arrivare a 240 volte l'accelerazione di gravità terrestre per raggiungere quel limite dei 36Nm... Se non ho sbagliato i conti 😬 Le capacità di carico "lineare" (insomma le forze, non i momenti) poi sono ancora più elevate a confronto dei momenti. Teoricamente, per quanto scritto qui sopra, dovrebbero andare bene come sforzi... Questo non lo avevo considerato, grazie ! Per ridurre i picchi di assorbimento potresti attivarli a turno. Su marlin non si può, su altri firmware non saprei. Per ridurre l'energia complessiva consumata (che non ha nulla a che vedere con i watt dei riscaldatori) si può isolare il più possibile il letto, soprattutto sulla parte sotto ovviamente. Più che le velocità, a produrre le sollecitazioni maggiori dovrebbero essere le accelerazioni. Non saprei per quanto riguarda le cinghie e le dimensioni, però delle buone cinghie anche "alte" penso costino meno delle viti a ricircolo e soprattutto pesino molto meno. Non è poco il peso aggiunto dalla vite e dal motore su tutto l'asse X e quello limita parecchio le accelerazioni possibili. A parità di accelerazioni, con un asse x che pesa almeno la metà, una coreXY avrebbe sforzi almeno dimezzati rispetto ad una stampante con viti a ricircolo. Molto interessante il progetto della WorkHorse, non mi convincono però le viti a ricircolo, come detto sopra. Nel video si vede che stampa molto lentamente... Hai voglia a fare stampe grandi a quelle velocità 😅 Non ho molta esperienza con marlin e nessuna con gli altri firmware, ma posso dirti che non è il firmware a fare la velocità di stampa. A parità di velocità ed accelerazioni, due firmware dovrebbero muovere la stampante quasi allo stesso modo (ovviamente gli algoritmi per generare i movimenti non sono gli stessi, ma il risultato finale credo sia indistinguibile). Ora che marlin ha l'input shaper, come funzioni di stampa credo sia completamente sovrapponibile a klipper (cambiano i nomi ma le funzioni sono le stesse). Correggetemi pure se sbaglio.

-

Piatto PEI & problemi :-(

Cubo ha risposto a il_cosmo nella discussione Problemi generici o di qualità di stampa

Il pei talvolta viene applicato con una pellicola, altre volte viene verniciato a polvere. Che io sappia non dovrebbe essere trasparente, quindi la pellicola da togliere è solo quella trasparente. -

Piatto PEI & problemi :-(

Cubo ha risposto a il_cosmo nella discussione Problemi generici o di qualità di stampa

Esatto, sulla mia ender 5 plus ho fatto così per stampare pla dopo che avevo provato l ASA. L escamotage dei foglietti potrebbe funzionare 🤔 -

Piatto PEI & problemi :-(

Cubo ha risposto a il_cosmo nella discussione Problemi generici o di qualità di stampa

Occhio che col PETG non puoi stampare su vetro... Non molte volte almeno 😅 perché attacca così bene che rischia di portarsi via delle scaglie al distacco. Per il pla forse meglio del pei è il vetro "ceramic coated", cioè quello classico con la trama nera sopra. Il pei io lo uso solo per abs e petg (quel poco che stampo) mentre per il pla sempre vetro coated. -

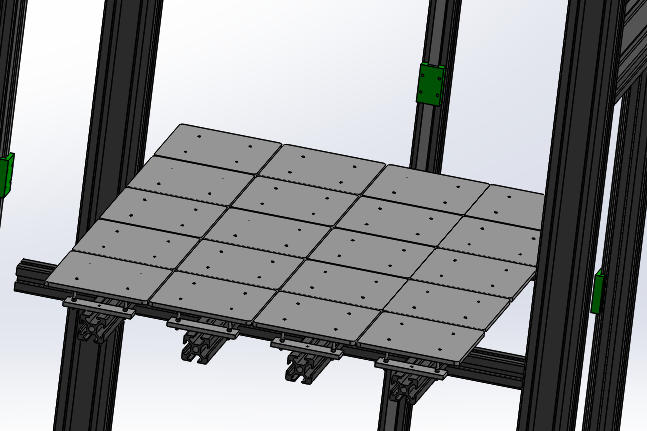

Ciao, sto giusto progettando qualcosa di simile ! (un po' alla volta senza fretta...) E' un po' più piccola, ma volendo si può facilmente scalare a piacimento prendendo gli estrusi più lunghi. Per il resto quelli che ho messo (da 30x30 o 30x60) dovrebbero essere abbastanza rigidi anche per dimensioni più grandi come le tue. E' una core xy col letto che si muove lungo z. Secondo me questa configurazione è un "must" con dimensioni così importanti che richiedono velocità sostenute per non impiegare davvero troppo tempo a stampare modelli grandi. Conviene fare 1200 lungo Y comunque, così hai il braccio su cui scorre X più corto (e meno pesante quindi). Il letto lo sto pensando e vorrei farlo a più zone riscaldate. Volendo puoi anche metterci un unico piatto in alluminio se devi comunque stampare sempre su tutto (o quasi) il letto. Anche il fatto di essere supportato su 3 punti (come le ratrig) e di potersi quindi livellare in automatico lo vedo abbastanza d'obbligo con dimensioni molto generose, altrimenti non saprei neanche come livellarlo... di sicuro non si potrebbero mettere le solite rotelline con le molle 😅 Oppure potresti guardare direttamente la rat rig vcore 3 (500mm). Prendere gli estrusi più lunghi (che sono da 3030, quindi dovrebbero andare lo stesso) ed un letto più grande e lasciare pressoché invariato tutto il resto... e le cinghie più lunghe vabbè. In teoria dovrebbe funzionare lo stesso una volta cambiate le dimensioni del volume di stampa nel firmware 🤔 Le rat rig però usano klipper, che ho sentito essere più rognoso da compilare/modificare (infatti per quello sulla mia userei marlin, che ormai ha anche lui l'input shaper quindi come funzioni ormai si equivalgono credo).

-

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Ho modificato il progetto per includere 4x5 PCB's da 12x12cm per il riscaldamento. In questo modo il piatto verrebbe da 480x600mm. I supporti dei letti sono un po' provvisori, solo staffe e viti, niente molle. Resto in attesa di vedere bene in qualche review come hanno montato il letto dalla prusa XL. Mi è anche arrivato il V6 ed il CHT volcano della triangle lab, li monterò presto entrambi sulla kps3 pro per vedere come funzionano (assieme ad uno spingifilo "DDE" anche se in questa stampante metterò quasi sicuramente l'orbiter). Ps. Al momento mi sto concentrando sul disegno della "testa" che tiene spingifilo, hot end, ventole, condotti di rafreddamento e dove si attaccano le cinghie. Ho anche visto il progetto "EVA", potrei ripiegare anche su quello volendo, tanto è già fatto. Prima però voglio vedere se progettando per una sola accoppiata (orbiter-v6) si riesce a guadagnare qualcosa, anche solo come semplicità magari. 🤔 -

Modifica linee riempimento CURA

Cubo ha risposto a fratt nella discussione Software di slicing, firmware e GCode

"Infill line multiplier" ti permette di scegliere quante linee attaccate fare. Di norma è su 1. Ps. Mi pare che la densità non venga calcolata con questo moltiplicatore, quindi se anche lo metti a 4, dovresti ottenere 4 linee dove prima ne avevi 1, proprio come volevi tu. Quindi in pratica aumenta anche la densità dell'infill in un certo senso. -

Limiti temperatura per heatbreack teflonati

Cubo ha pubblicato una discussione in Hardware e componenti

In breve, se io ho un heatbreack col rivestimento in teflon, mica arriva alle temperature del nozzle, o si? Quindi potrei stampare anche con quello a temperature elevate, no? 🤔 Oppure il rivestimento in teflon arriva oltre la gola del taglio termico fino dentro la parte che si avvita nel blocchetto riscaldante? 🤔 Grazie Ps. (chiedo perché ho messo l all metal ma mi si è appena intasato 🤣) -

Allora potresti aprire il gcode (magari con notepad +) e guardare se c'è un comando m600 circa a quel layer. Oppure puoi direttamente fare ctrl-f e cercare m600 per vedere se c'è da qualche parte. Se si ferma deve essere rimasto qualcosa 🤔

-

Lucidatura "smoothing" dell'ABS

Cubo ha risposto a Cla Bello nella discussione Problemi generici o di qualità di stampa

L acetone non funziona col pla, i vogliono solventi molto più pericolosi tipo la soda caustica mi pare. Comunque avevo visto su un video che per fare lo smoothing all abs mettevano una ventola (attaccata sul coperchio) dentro al contenitore col modello e l acetone in modo da far girare meglio i vapori. -

Quando? Sempre dopo lo stesso tempo? O all'inizio proprio?

-

Piatto PEI & problemi :-(

Cubo ha risposto a il_cosmo nella discussione Problemi generici o di qualità di stampa

Per la zampa di elefante in teoria devi regolare lo z-offset (alzandolo). Ovvio che se alzi troppo poi non attacca più bene, bisogna trovare l equilibrio giusto e non è detto che si possa rimuovere del tutto 🙄 -

Variare numero di pareti in certe zone su cura

Cubo ha risposto a Cubo nella discussione Software di slicing, firmware e GCode

Credo di usare proprio quelli. Vado su "custom supports cylinder" Metto come voglio il cilindro Poi seleziono "modify settings for overlaps" E da l' posso scegliere "infilly only" o "cutting mesh" (dove ho fatto la freccia) Poi sotto ho un menu dove posso scegliere cosa cambiare infill, walls, ecc... tutto. Però mi varia soltanto l'infill. Nello sceen qui sotto avevo messo wall 0 ma come si vede i muri ci sono ancora anche nell'intersezione tra modello e cilindro. ☹️ -

Variare numero di pareti in certe zone su cura

Cubo ha pubblicato una discussione in Software di slicing, firmware e GCode

Su cura usando varie forme dal menù a sinistra, posso variare l infill nelle zone dove queste intersecano il modello. Si può fare anche con le pareti (o altro)? Volendo posso selezionare qualsiasi opzione, infill, numero di pareti, top layers, flusso, ecc... Però funziona solo con l infill. Se provo a variare il numero pareti non cambia nulla 😐 -

Pasta termoconduttiva da mettere tra heatbreack e heatsink ?

Cubo ha risposto a Cubo nella discussione Hardware e componenti

Ah, ma anche dalla parte dell'heatsink ? Se quello arriva a 80°C c'è qualcosa credo, o no ? Ho appena montato il v6 con la pasta per la cpu sui filetti dalla parte del dissipatore 😧 Vabbè al limite ne prendo un'altro. Ma quella al boro allora andrebbe dalla parte del blocchetto riscaldante ? Perché di sicuro la avevo vista usare... @Devil3D A casa avrei del grasso al rame, magari la prossima volta uso quello... non so quanto termoconduttivo sia però. Tu la tua dove l'avevi presa ? Perché su amazon vedo solo "antigrippante" ma mai "termoconduttiva". -

Pasta termoconduttiva da mettere tra heatbreack e heatsink ?

Cubo ha pubblicato una discussione in Hardware e componenti

Tra heatbreack e heatsink (nel hot end v6 nel mio caso) si mette il borosilicato ? Non va bene la paste per le cpu ? Dove posso comprare il borosilicato o quello che ci va ? Grazie ! -

In teoria con hot end rivestiti in ptfe non si deve andare sopra ai 240gradi per evitare il rilascio di gas cancerogeni da parte proprio del teflon. Mettersi a fonderlo (327 gradi) e depositarlo all'esterno in una stampa mi sembra impraticabile 😐 anche con camere chiuse e tutto il resto possibile. Poi c'è anche il problema di farlo aderire al letto, ma quello della salute basta e avanza secondo me.

-

ROTTURA FILAMENTO CURA SLICER

Cubo ha risposto a DIEGO83 nella discussione Software di slicing, firmware e GCode

Magari il filamento è molto umido e si spezza appena fa la piega più accentuata nel bowden (che dipende da dove sta la testa di stampa) e il fatto dello slicer è solo una coincidenza. -

Stampa 3D parametrica - Cercasi tester di stampa

Cubo ha risposto a Alessandro Tassinari nella discussione Nuove idee e progetti

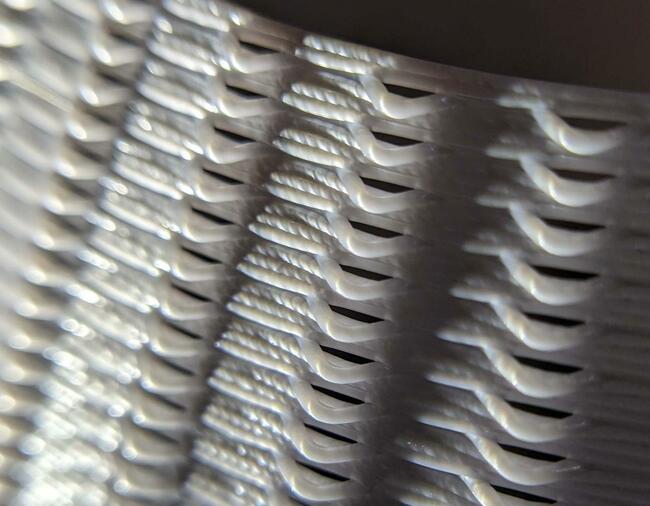

Kps3 pro, pla+ silk (forse sunlu), 214°, nozzle 0.4. Anche a me ha fatto quella "ammaccatura" su un lato. Penso sia perché il gcode arriva ancora troppo vicino ai limiti di x ed y, quindi su alcune stampanti la stampa è come se si schiacciasse un po' contro le pareti virtuali dei limiti degli assi... Basterebbe spostare il modello un altro po', oppure resettare l origine inserendo un comando M92 x0 y0 e metterla a x10 y10 penso (non lho mai fatto). Ecco altre foto comunque, bella questa cosa della stampa parametrica, non la conoscevo! Tra l altro noto una interessante trama che si è formata sugli strati 2 e 3... Sembrano quasi fili intrecciati 😯 chissà da che dipende! Lo strato che viene sospeso sopra le curve invece non ha trama 🤔 potrebbe essere qualcosa legato al flusso leggermente scarso ed al filamento che si trascina (o meno) quando sotto c'è un altro strato (o meno). Vabbè poco importa, ad occhio nudo è impossibile da vedere 😅 -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Ho appena avuto una rivelazione per il letto riscaldato a più zone: e se mi faccio fare i PCB custom proprio come sulla prusa da pcb way? Sarebbe possibile secondo voi? (così lo faccio giusto da 450x600 totale) Pensavo fossero meglio i pad ma se il signor Josef Prusa ha scelto i pcb per la loro stampante di punta (e non solo) un motivo ci sarà 🤔🤔🤔 no?