-

Numero contenuti

898 -

Iscritto

-

Ultima visita

-

Giorni Vinti

14

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di Truck64

-

informazioni supporti modello 3d

Truck64 ha risposto a shakle nella discussione Software di slicing, firmware e GCode

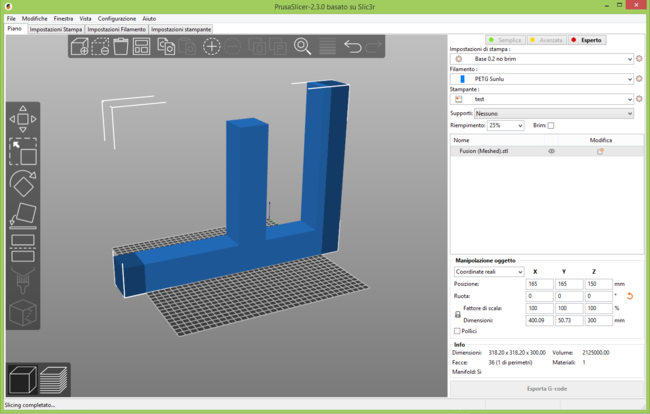

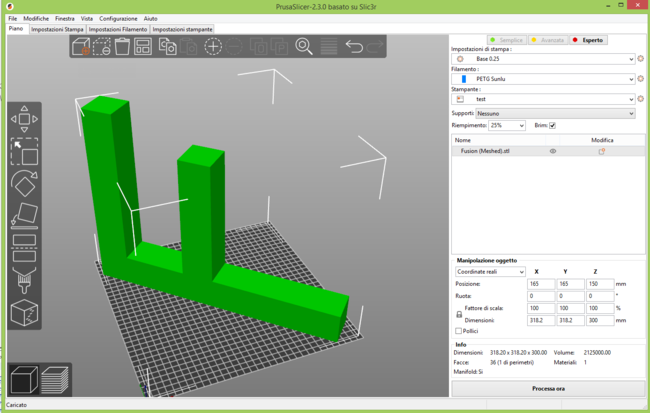

Quella nell'immagine è un modello alto 400 fatto al voloFusion (Meshed).stl e messo su una stampante con piatto 330x330 h400. Ci sta al limite, ma ci sta. Francamente però un oggetto così stilizzato che impiega così tanto tempo ad essere stampato lo costruirei in altro modo. Se fosse così: o così magari un pensiero ce lo farei. mai sentito parlare del teorema di Pitagora? -

"Finalmente" pure io...

Truck64 ha risposto a arringhio nella discussione Problemi generici o di qualità di stampa

Cura non lo conosco ancora ma mi pare che ci sia un pannello di comando che ti permette di fare i movimenti manuali. Li di solito c'è anche uno spazio per dare dei comandi diretti alla stampante. Io suo RepetierHost, o Pronterface per settare la stampante. Stessa cosa si può fare dall'interfaccia di Octoprint o da alcunio pannelli più evoluti. Molto bene 🙂 -

informazioni supporti modello 3d

Truck64 ha risposto a shakle nella discussione Software di slicing, firmware e GCode

Volendo si. Comunque mi pare che hai un volume di stampa di 330x300x400. Se al F non è troppo "ciccia" ci sta coricata e stampi senza supporti: Questa è alta 400, larga 300 e sezione 50x50. Ci sta anche 60x60 PS: tempo di stampa > 24h... Sicuro ne valga la pena? -

"Finalmente" pure io...

Truck64 ha risposto a arringhio nella discussione Problemi generici o di qualità di stampa

Il comando è M303. Io di solito mi accontento di regolare a 200° quindi il comando è M303 E0 S200 C8 U1. La stampante comincia a scaldare l'hotend fino a raggiungere i 200°, poi lascia scendere la temperatura sotto i 200° e ricomincia a scaldare. Fa questi cicli per 8 volte (C8), poi ti da i parametri Kp Ki e Kd che ha rilevato. Con U1 li rende subito operativi quindi se il comando va a buon fine basta che dai un M500 e vengono salvati in EEPROM. Se invecie ti da errore vuol dire che c'è qualcosa di anomalo nel circuito di riscaldamento. Spesso è perchè ci mette troppo a scaldare, qualche volta è il sensore che non va. Se succedesse vediamo cosa fare. Se non sbaglio i tuoi problemi sono cominciati proprio per un problema di temperatura. Di solito non sono cose che si sitemano da sole quindi fai prima un controllo generale ai cablaggi, al termistore e alla cartuccia riscaldante. Magari come dice @Eddy72 posta una foto che 4 occhi sono meglio di 2. -

"Finalmente" pure io...

Truck64 ha risposto a arringhio nella discussione Problemi generici o di qualità di stampa

E' piuttosto semplice, c'è solo da dare un comando in Gcode e aspettare che la stampante faccia la prova di riscaldamento. Solo che conosco solo la procedura che prevede di dare il comado da PC collegato alla stampante. Ho riletto la discussione ma non ho capito se sai come si fa o no. Intanto per ricapitolare: hai cambiato spingifilo e hotend completo (termistore e cartuccia riscaldante), giusto? -

"Finalmente" pure io...

Truck64 ha risposto a arringhio nella discussione Problemi generici o di qualità di stampa

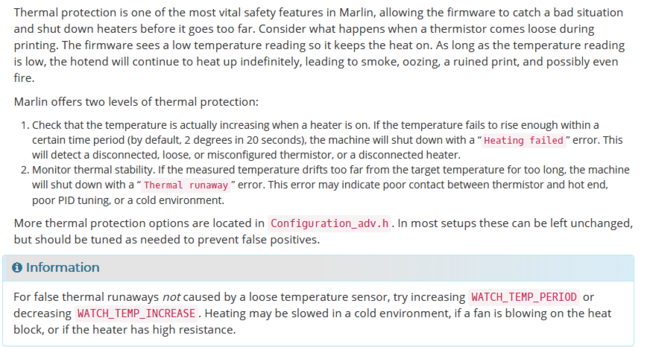

E' esattamente il contrario: l'allarme "THERMAL RUNAWAY..." ti viene perchè non riesce a scaldare o a mantenere la temperatura: A mio parare il fatto che va in errore solo a stampa iniziata e anche senza filamento può essere dovuto ai cavi della cartuccia riscaldante danneggiati o forse a quelli del termistore, qundi per prima cosa controllerei i cablaggi. Se non trovi niente verifica comunque che tutti gli elementi (termistore, cartuccia, nozle) siano montati bene, senza sporco o incrostazioni e magari con della pasta termocinduttiva (non il nozle). Quanto è che non fai un autotune del PID dell'estrusore? -

Quello lo davo per scontato. Intendo che mentre lavori vedi di non rovinare l'isolazione di eventuali collegamenti interni, o lasciare qualche trefolo residuo vagante o qualsiasi altra distrazione che alla riaccensione della macchina potrebbero causare un brutto corto circuito.

-

Stampa di una cinghia moto in TPU

Truck64 ha risposto a Carsco nella discussione Problemi generici o di qualità di stampa

E' vero, ma penso che il problema non sia tanto lo sforzo quanto la capacità di resistere ai continui piegamenti a quel ritmo senza la struttura tessile interna. L'unica esperienza similare che ho di cinghe alternative risale a quasi trent'anni fa, quando aiutai mio cugino a montare un 80 raffreddato a liquido su di un Ciao (a pensarci ora mi vengono i brividi). In quel caso la pompa compresa nel kit era un sempice o-ring... In ultima analisi la pompa e le pulegge le hai tu in mano quindi al netto di eventuali altre esperienze sta a te decidere se sia il caso di provarci. Mi spiace non poter esserti più di aiuto. -

Stampa di una cinghia moto in TPU

Truck64 ha risposto a Carsco nella discussione Problemi generici o di qualità di stampa

Per la ventola magari no, se la pompa non gira l'acqua potrebbe anche andare in ebollizione e la pressione extra fa danni. Le cinghie di trasmissione solitamente hanno un anima tessile senza la quale probabilmente non riesci a far mettere in moto le pulegge e se ci riesci probabilmente non dura molto proprio a causa dei continui passaggi da dritto a curvo. Prova guarda questo video. Io aspetterei il ricambio o adatterei qualcosa di simile. -

La tua stampante ha l'alimentatore a 24V stando al sito Tronxy, mentre le ventole in questione sono a 12V. Visto che probabilmente la verisone a 24V delle suddette ventole non c'è e se le colleghi a 24V le bruci, serve un regolatore di tensione ulteriore per alimentare correttamente le ventole. Non conosco gli alimentatori della Tronxy ma se cambi quella è probabile che non ti possa collegare sugli stessi fili di quella originale, che probabilmente ha un circuito fuori standard. Probabilmente dovrai alimentarti dai morsetti dell'alimentatore stesso, attranerso l'LM2596. Comunque fossi in te quella dell'alimetatore la lascierei stare, almeno fino a che non ti sei fatto un po di esperienza con l'elettronica. Tieni presente che dentro al guscio in metallo dell'alimentatore ci sono circuiti a 230V, oltre a far danni si rischia anche di farsi del male.

-

Colonna livellamento in silicone in sostituzione delle molle

Truck64 ha risposto a Gianlux nella discussione Hardware e componenti

Penso che tu possa controllare gli elemeti meccanici di scorrimento dell'asse Y (rotelle e guide), magari qualcosa ha gioco o è montato male. Non c'è molto altro che pui fare senza cominciare a smontare la stampante e fossi in te ci andrei con molta calma. Ho dato un occhiata in rete e mi è parso di capire che la tua macchina ha già il tastatore (BlTouch) quindi non vedo perchè qualche decimo sia il problema, visto che il livellamento è automatico. -

Colonna livellamento in silicone in sostituzione delle molle

Truck64 ha risposto a Gianlux nella discussione Hardware e componenti

Immagino che tu abbia le molle. Guarda che se non si muovono i pomelli di regolazione che tu abbia molle o gommini non è cambia molto. Quindi fagli un segno al prossimo livellamento e vedi poi se rimangono li. Se come immagino non si muovono quei 2..3decimi sono dovuti alla struttura del piatto che flette o all'asse che lo muove, e con i gommini fai poco.. -

Problema pareti verticali storte per i primi 5mm

Truck64 ha risposto a Davide Tagliafierro nella discussione Problemi generici o di qualità di stampa

Forse ti sembrerà una domanda stupida, ma sei sicuro che non ci sia niente che interferisce con il movimento del portale quando scende a livello piatto? Non so, magari le boccole lineari che toccano sui giunti del motore, o il motore di X che si appoggia da qualche parte, o qualche cavo che tira... Per me altrimenti non si spiega. -

acquisto core xy.. Twotrees Sapphire plus 1.1 oppure tronxy x5sa pro

Truck64 ha risposto a shakle nella discussione La mia prima stampante 3D

Io faccio tutto in Freecad da qualche bell'anno. Ci vuole un po per impararlo, ha i suoi baki e non è un fulmine ma per fare disegno meccanico è sicuramente meglio di Sketchup. Se vuoi imparare a usare qualcosa di più conosciuto però Fusion è sicuramente la scelta migliore per un hobbista. -

Problema pareti verticali storte per i primi 5mm

Truck64 ha risposto a Davide Tagliafierro nella discussione Problemi generici o di qualità di stampa

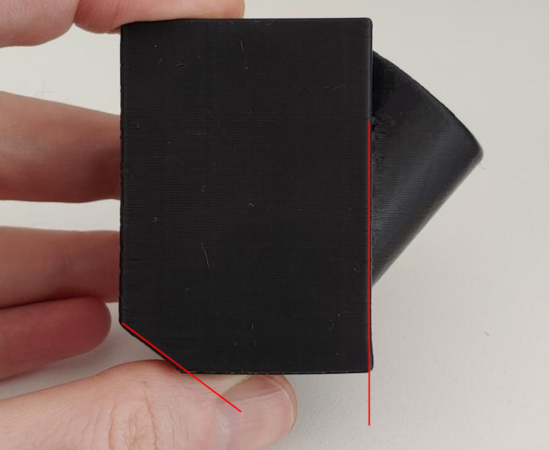

Per quanto un analisi basata su poche immagini sia molto azzardata a me sembra più che la parte bassa sia gonfia non storta: Se fosse veramente storta solo nei primi mm sarebbe un anomalia piùttosto insolita. -

Problema pareti verticali storte per i primi 5mm

Truck64 ha risposto a Davide Tagliafierro nella discussione Problemi generici o di qualità di stampa

Dura capire il problema da quel modello, sarebbe stato meglio stampare un parallelpipedo in modo da vedere effettivamente questi 5mm storti e il resto dritto. Lascierei stare i parameri: problemi del genere sono sicuramente meccanici. Se è una perdita di passi di Y mi sembra troppo regolare, verificherei che le guide verticali e il telaio siano perpendicolari al movimento del piatto. Se la cosa è così visibile penso ti basti una squadra da disegno. -

Continue otturazioni

Truck64 ha risposto a Danchicco nella discussione Problemi generici o di qualità di stampa

Da quello che ho visto in rete la tua stampante monta un MK8 con il tubo di teflon interno. E' un sistema che facilita la stampa ma bisogna avere cura di come il tubo si congiunge con il nozle nell'hotend. Il classico propblema di quel tipo di estrusore è che con il passare del tempo la parte terminale del tubo si deforma quindi va periodicamente controllato, quando serve va tagliata via la parte rovinata e se serve ogni tanto va sostituito. Il taglio va fatto perfettamente perpendicolare quindi trovi in rete moti oggetti che servono a fare quel lavoro bene , tipo questo. Quindi prima di cominciare a cambiare pezzi verifica la parte del tubo dentro all'estrusore, e anche che il collare di bloccaggio del tubo tenga. -

surriscaldamento creality ender 3 pro

Truck64 ha risposto a Ethan-75 nella discussione Problemi generici o di qualità di stampa

Il controllo di temperatura è tutto nel firmware della stampante. Prima di tutto se aggiungi un U1 a fine comando i valori diventano subito attivi. Altrimenti li puoi inserire i valori trovati usando il comando M301 Non mi ricordo se la Ender3 ha la EEPROM scrivibile, ma mi sembra di si. In quel caso basta che dopo aver caricato i valori dai un M500 e quelli vengono salvati sul controller per le prossime volte. Se no dovrai inserire la riga M301 E0 P.. I.. D.. nel gcode di inizio stampa dello slicer. -

surriscaldamento creality ender 3 pro

Truck64 ha risposto a Ethan-75 nella discussione Problemi generici o di qualità di stampa

Nei limiti di lavoro di ogni "plastica" che stampi c'è una relazione diretta tra temperatura e fluidità del materiale. Se la prima continua a variare anche il risultato ti verrà a bozzi in certi posti o sottoestruso in altri. Quindi va stabilizzata. Ho visto che hai già trovato le istruzioni per regolare il PID. Seguile e vedi se risolvi, casomai ci risentiamo. -

surriscaldamento creality ender 3 pro

Truck64 ha risposto a Ethan-75 nella discussione Problemi generici o di qualità di stampa

Si, non è normale. A display non dovrestivedere variazioni di più di un grado sull'hotend. In realtà dovrebbe essere anche meno. Una decina di gradi di differenza cambia decisamnete il flusso, quindi magari stampa ma con qualità altalenante. Dopo tutti gli interventi sull'hotend, l'hai rifato il tuning del PID? -

Non penso che gli artefatti che hai mostrato siano causati da dei lack nella comunicazione. Da molto tutti i firmware implementano buffering dei gcode e loockahed per ovviare ad eventuali ritardi di comunicazione, e 115200boud è una velocità più che sufficente per trasferire le istruzioni anche per profili curvi senza G2 e oltre i 70mm/s. Il miglioramento della qualità passando da 70 a 40mm/s è spiegabile, quello della pima foto può essere di tutto. Tanto per capire nei test con Octoprint il RPI come è alimentato? Il 5V dellla USB è isolato?

-

Ventola maggiorata per estrusore BMG all metal diretto

Truck64 ha risposto a Salvogi nella discussione Hardware e componenti

Da quello che so basta che la parte sopra alla gola resti ad una temperatura ben inferiore a quella di "ammorbidimento" del materiale altrimenti si intasa tutto creando il famoso tappo. Quindi 70° sarebbe già alta, ma può ancora starci. Una lettura interessante per chi ne ha voglia potrebbe essere questo articolo che mostra il modello termico di un V6. -

acquisto core xy.. Twotrees Sapphire plus 1.1 oppure tronxy x5sa pro

Truck64 ha risposto a shakle nella discussione La mia prima stampante 3D

Ma 6mm tra un lato e l'altro del piatto e avvi la calibrazione? Guarda fermati un momento e gaurdati un po di tutorial su come si prepara una stampante, tipo questo -

Ventola maggiorata per estrusore BMG all metal diretto

Truck64 ha risposto a Salvogi nella discussione Hardware e componenti

Se porti la temperatura della gola sotto ai 70° è sufficiente. Altrimenti d'estate la vedrei dura stampare più o meno per tutti (o almeno per chi non ha il laboratorio refrigerato come me). Il fatto è che più l'ambiente è caldo più serve flusso d'aria e superfice dissipante per riuscirci. -

Ventola maggiorata per estrusore BMG all metal diretto

Truck64 ha risposto a Salvogi nella discussione Hardware e componenti

Non lo so, di sicuro a soffiare su quella superfice così piatta qualsiasi ventola lavora male e fa una brutta fine. Mi piace quel modello, specie per gli ingranaggi in metallo, ma secondo me dovresti provare a cercare qualcosa come questo In alternativa hai mai provato a montare la ventola in aspirazione?