-

Numero contenuti

1.467 -

Iscritto

-

Ultima visita

-

Giorni Vinti

19

Carsco ha vinto l'ultima volta il giorno 28 Aprile 2022

Carsco ha avuto il contenuto più apprezzato!

Profilo

-

Sesso

Male

Visite recenti

Il blocco dei visitatori recenti è disabilitato e non viene mostrato ad altri utenti.

Obiettivi di Carsco

-

Superficie ruvida con Cura

Carsco ha risposto a Carsco nella discussione Software di slicing, firmware e GCode

Il fuzzy si applica solo alle pareti -

Qualcosa forse potrai fare con la resina ma non in FDM. Ma verra' dozzinale, nulla di utilizzabile sul serio.

-

ABS non adatto alla stampa multicolore

Carsco ha risposto a Carsco nella discussione Materiali di stampa

E quindi il problema non e' piu' che "l'ABS VUOLE la camera chiusa e la colla" ma che "l'ABS col vetro e' una gran rogna ma devo usarlo per forza quindi devo convincere chiunque che non si puo' stampare senza camera chiusa e colle varie". 🙂 -

ABS non adatto alla stampa multicolore

Carsco ha risposto a Carsco nella discussione Materiali di stampa

In inverno me ne frego di lasciare la finestra aperta per non far impuzzare casa. In estate stampo col ventilatore da soffitto acceso sulla stampante e con porta e finestra aperte per far circolare l'aria, visto che qui si raggiungono facilmente i 30°. Ovviamente mai un problema, ma come gia' detto non uso il vetro e gli accessori da parrucchiere. Il "problema" e' quello. Certo, se uno stampa un teschio da 30x30x30 le cose cambiano un pochetto, ma per quel mestiere c'e' il PLA. -

Come ottenere la massima resistenza meccanica ?

Carsco ha risposto a Tanbruk nella discussione Problemi generici o di qualità di stampa

Ma alla fine in che materiale? ASA? -

Primo layer sollevato

Carsco ha risposto a Salva91 nella discussione Problemi generici o di qualità di stampa

Non basta: devi anche cancellare i profili. A volte Cura te lo chiede quando disinstalli: cancella tutto. -

Primo layer sollevato

Carsco ha risposto a Salva91 nella discussione Problemi generici o di qualità di stampa

Controlla se hai spippolato nello start GCODE da slicer o stai usando uno Z-offset e non te ne accorgi. Edit: ho visto che ti avevo gia' consigliato di farlo... ma mi sa che non l'hai fatto 🙂 Cancella OGNI profilo, disinstalla Cura e reinstallalo. Vedrai che risolvi ogni cosa. -

qual'è il metodo migliore per unire una cinghia aperta...

Carsco ha risposto a Killrob nella discussione Hardware e componenti

Io penso di si', a patto che si usi come da manuale: stendere su entrambi i lati, lasciare asciugare il sovlente e poi fare la maggiore pressione possibile. -

Carsco ha incominciato a seguire Qualcosa di molto ludico ... , qual'è il metodo migliore per unire una cinghia aperta... , Ricondizionamento e modifica bed Ender 3 e 1 altro

-

qual'è il metodo migliore per unire una cinghia aperta...

Carsco ha risposto a Killrob nella discussione Hardware e componenti

Le cinghie le puoi unire con ago e filo di cotone adatto. E' cosi' che si faceva una volta, ma a macchina. A mano sara' piu' disagevole ma fattibile. Oppure gli spilli sono una buona idea. NO attack: gli spilli staranno in sede da se'. -

Ricondizionamento e modifica bed Ender 3

Carsco ha risposto a Carsco nella discussione Hardware e componenti

Per carita', sono tutti cinesi, ma credo che Creality sia il meno cinese fra i cinesi. 🙂 Cmq si impiega davvero di meno con il connettore, magari solo per il bed. Anche perche' la saldatura era fatta davvero bene e non era appena abbozzata e ti assicuro che saldare sul bed non e' una cosa semplice. -

Ricondizionamento e modifica bed Ender 3

Carsco ha risposto a Carsco nella discussione Hardware e componenti

Invece saldare il cavo e' piu' pericoloso (quindi e' da verificare con tester e lente) perche' i terminali possono piegarsi e toccare le altre piazzuole, oppure sfilacciarsi durante la stagnatura preventiva e toccare. Saldare due pezzi di rame rigido (e corti), obbligati a stare dove sono, richiede solo gli occhi di un vedente. Ci ho messo 30 secondi a farlo perche' il connettore e' proprio a battuta sull'alluminio: non ho dovuto nemmeno prendere le misure e sembrava fatto apposta. Avevo in mente di fare un codino col cavo, cioe' uncavo di 5cm sul bed e poi connettore in coda ma poi ho pensato "ma chi me lo fa fare?". Ovviamente sono opinioni dettate dall'averlo fatto... Ognuno e' capace a modo suo, chiaro, ma la sicurezza di un connettore fisicamente saldato e ancorato non la puoi raggiungere. -

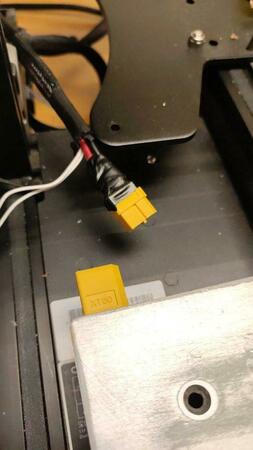

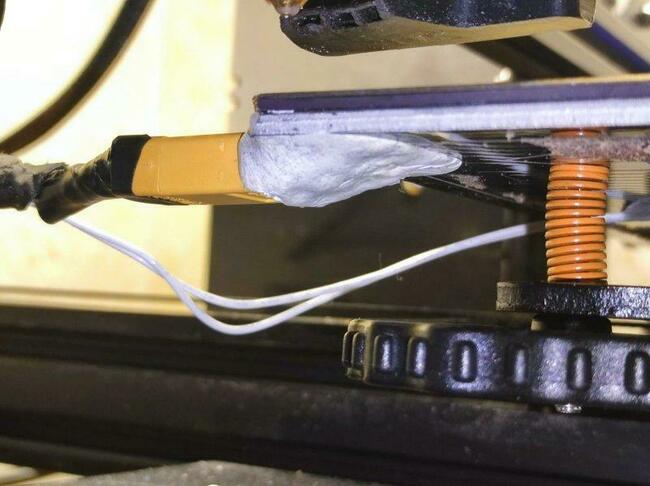

Ricondizionamento e modifica bed Ender 3

Carsco ha pubblicato una discussione in Hardware e componenti

Da piu' di 3 anni ho una Ender3 Pro a cui non ho mai cambiato il bed adesivo magnetico originale che mi e' stato fornito gia' montato. Negli anni sono passato al foglio di acciaio rivestito in PEI ma il fondo magnetico e' rimasto sempre lo stesso. Dopo migliaia di ore di stampa a 110°, qualche tempo fa ho visto che il bed stava macchiando l'acciaio di marrone, come se si stesse sciogliendo. In realta' stava diventando duro come la pietra ma siccome era cosi' perfetto che riuscivo a stampare su TUTTA la superficie del piatto, ho sempre lasciato correre. Da qualche giorno invece notavo un sacco di "valli" che non permettevano piu' la presa dell'ABS e non riuscivo piu' a compensare. Stanco di tutto cio' mi sono deciso a sostituire il magnetico originale sul piatto di alluminio. Bene: era cosi' duro, ma cosi' vetrificato che l'ho dovuto togliere a colpi di spatola usata a mo' di scalpello (dopo averlo smontato). Non c'era altro sistema. Per fare cio' ho dovuto smontare il piano per metterlo in un posto adatto per essere scalpellato. Non potevo farlo sul carrello. Il problema e' che il piano della Ender e' saldato ai cavi che vanno alla scheda madre! Non ci sono connettori! Col mio saldatore professionale non sono riuscito a dissaldare i cavi nemmeno a 450° perche' l'alluminio del bed faceva da dissipatore di calore e avrei dovuto usare un cannellino che al momento non avevo. Ho preferito tagliare i cavi per poi mettere un connettore in seguito. Naturalmente poi e' stata la volta dell'adesivo che rimane sul piano di alluminio. Questa e' stata davvero tosta e mi ha rubato piu' di un'ora: e' un 3M, maledettissimo, ma e' suo lavoro. A forza di diluente e spatola sono riuscito a togliere tutti i residui lasciando il piano integro e senza graffi. Una volta fatto, ho lisciato bene con cartavetro ad acqua tutto il piano e mi sono accorto che in corrispondenza degli svasi delle viti c'erano dei rilievi di residui di lavorazione. Si nota perfettamente qui dove la carta ha lavorato: E mi chiedo: e se fosse questo il problema che quasi tutti accusano per la concavita' del piano della Ender? In effetti i fori sono 4 e sono agli angoli, quindi una volta incollato il magnetico (oppure il vetro) quel minimo rilievo fa incurvare al centro. Chissa'? Io per sicurezza ho carteggiato con accessorio liscio come si vede in foto. Ho anche scartavetrato un po' i 4 spigoli per togliere altri residui del taglio del piano. Ora dovevo mettere una coppia di connettori al bed in maniera che se in futuro avessi bisogno di rimuoverlo potrei farlo in un attimo. E' RIDICOLO che la Creality non abbia pensato a una coppia di XT60: quanto diavolo gli sarebbe costato far le cose per bene? Non e' piu' possibile usare il passacavo originale, quindi ho usato del bicomponente rapido per fissare l'XT60 al bed: e' fermo come una roccia. La sonda di temperatura e' messa alla meno peggio perche' devo sostituire il piano di sughero con un altro piano di cotone che mi arrivera' a breve. Naturalmente ci sara' un connettore anche per questa sonda in modo da non doverla piu' rimuovere nel caso dovessi lavorare sul bed per qualche motivo. Quando finisco nastrero' meglio il tutto. Poi ho messo il magnetico che ho ricevuto con i miei piani in PEI e che non ho mai usato: e' risultato perfettamente liscio. Livellare il piano e' stato veramente un gioco da ragazzi e il risultato e' ancora migliore di quando riuscivo a stampare ABS a 110° fino al bordo estremo. mentre prima c'era qualche imperfezione (e la solita, piccola concavita' al centro) adesso e' praticamente perfetto. Tutto questo per dirvi: carteggiate bene il piano nei bordi (spigoli) e nei fori delle viti. Al 90% e' questo il problema dell'avvallamento al centro. -

Come ottenere la massima resistenza meccanica ?

Carsco ha risposto a Tanbruk nella discussione Problemi generici o di qualità di stampa

🤭 qui pro quo. Cmq rimane troppo alta, fidati. Puoi fare una prova tu stesso: stampa una torre cilindrica di 2-3cm di diametro (non piu' piccola) prima a 60 poi a 30. Quando finisci, prova a spezzarle. Fai diverse prove variando temperature, flussi, larghezza di linea... -

Come ottenere la massima resistenza meccanica ?

Carsco ha risposto a Tanbruk nella discussione Problemi generici o di qualità di stampa

80mm/sec e' "piano"? Se vuoi la massima resistenza meccanica devi andare piano sul serio. Io nemmeno col PLA vado a 80mm/sec! Mesi fa ho stampato un accessorio di un'arma (vera) con il PETG Basicfil e, come te, non ho potuto orientarmi nel verso meccanicamente migliore. Era un rischio, ma quel PETG e' molto buono a patto che si vada DAVVERO piano, e per piano intendo 30-35mm/sec. Devi dare il tempo al filamento di aderire altrimenti lo appoggi solamente. Una buona larghezza della linea aiutera' ancora di piu'. Una temperatura un filo piu' alta del normale fara' altrettanto. Un flusso un pelo maggiore idem, se non compromette la struttura (non deve arricciare). Oggi farei tutto in ABS, ma quel Petg mi ha sorpreso. Ecco la discussione: -

Qualcosa di molto ludico ...

Carsco ha risposto a belcarlo nella discussione Le tue stampe - Album fotografico dei migliori modelli 3D

Grazie. Mi sono un po' evoluto nel frattempo 🙂 Davvero molto belle e complimenti per il progetto. Questo significa spremere al massimo una stampante 🙂

.thumb.jpeg.b8af9d1343a06c56f41ddcc0b1c3c470.jpeg)

_.thumb.jpeg.178b473ac2445318a2637a9243e3853c.jpeg)

_.thumb.jpeg.206894237b4524c739b704b04023719c.jpeg)

_.thumb.jpeg.f879648a1c3e2b0f9add64f67fcf2b92.jpeg)