stampa3D

Membri-

Numero contenuti

8 -

Iscritto

-

Ultima visita

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di stampa3D

-

Lo scanner HandySCAN 3D di Creaform soddisfa i requisiti di Boeing

stampa3D ha pubblicato una discussione in Notizie sulla stampa 3D

View full post -

pubblicazione comunicato stampa Creaform, leader mondiale nel settore delle soluzioni di misurazione 3D portatile e test non distruttivi (NDT), ha annunciato oggi che il suo scanner laser per metrologia HandySCAN 3D™ potrà essere utilizzato per rilevare le caratteristiche fisiche di ammaccature e giunzioni su tutti i modelli di aeroplani commerciali della Boeing. Boeing ha pubblicato un documento di servizio con le istruzioni per l'uso degli scanner 3D per la misurazione di ammaccature e giunzioni sugli aeroplani. La soluzione SmartDENT 3D™ con il suo scanner HandySCAN 3D sono stati utilizzati dalla Boeing nel processo di compilazione dei requisiti di qualità per il documento. “Creaform è fiera di vedere che aziende leader come la Boeing, si affidano alle soluzioni di scansione 3D per l'ispezione dei difetti superficiali. Con SmartDENT 3D, il nostro obiettivo è offrire una valutazione dei danni più precisa possibile ai nostri clienti, consentendo loro di prendere decisioni informate e sicure, e di rimettere l'aeroplano in servizio con tempi di fermo ridottissimi” ha dichiarato Jérôme Beaumont, Global NDT Business Manager presso Creaform. Scanner 3D e reverse engineering: leggi la nostra guida! Panoramica dei vantaggi di SmartDENT 3D Velocità: 80 volte più veloce della tecnica con calibro di profondità (pit gauge). È lo strumento per l'ispezione di danni superficiali sugli aeroplani più veloce e affidabile sul mercato. Misurazioni di livello metrologico per la manutenzione degli aeroplani: Lo scanner ha una precisione massima di 0,025 mm e una risoluzione massima di 0,100 mm, con un’elevata ripetibilità e certificazione rintracciabile. Valutazioni intuitive per l'approvazione: Con il suo design intuitivo e la visualizzazione software in tempo reale, le soluzioni per NDT della Creaform garantiscono un apprendimento rapido, minimizzando l'influenza dell'esperienza dell'operatore sulla precisione dei risultati. Visualizzazione in tempo reale e portabilità: Con un peso inferiore a un chilo, lo scanner manuale è lo strumento perfetto per lavorare in hangar o anche all'aperto. Gli operatori possono eseguire con facilità ispezioni superficiali 3D di qualsiasi parte di un aeroplano (inclusi i lati superiore e inferiore delle ali) per le quali si utilizzerebbero tecniche manuali. In aggiunta alla conformità nel documento della Boeing, gli scanner HandySCAN 3D della Creaform figurano nel manuale di equipaggiamento tecnico di Airbus, a cui si fa riferimento nel Manuale delle riparazioni strutturali. I tecnici del controllo qualità e gli operatori MRO che desiderano migliorare i tempi di revisione e la redditività possono rivolgersi a Creaform per saperne di più sulle loro soluzioni per NDT.

-

Il nostro impegno nel fare divulgazione non si ferma: nel mese di giugno ti aspettano due giorni interi dedicati alla stampa 3D e agli scanner 3D. A differenza dei corsi precedenti, ai quali si potevano iscrivere solamente aziende facenti parte di specifiche categorie merceologiche, l’iscrizione a questo corso sarà aperta a tutte le categorie. Un’occasione che non potrà essere replicata con alta frequenza. Si riparte quindi da Bologna, 14 e 21 giugno, con un nuovo corso organizzato in collaborazione con FORMart, che ci offrirà gli spazi e l’appoggio organizzativo, e SI-Design, fidato partner tecnologico che metterà a disposizione stampanti 3D FDM, DLP, materiali di consumo e scanner 3D. CORSO DI STAMPA 3D @ FORMART BOLOGNA – TEMI TRATTATIIl corso è finalizzato all’apprendimento dell’utilizzo delle stampanti 3D FDM – Fused Deposition Modeling – e DLP – Digital Light Processing – attraverso la produzione di modelli in tempo reale e lo studio dei parametri di stampa tramite software di slicing. Saranno analizzate una serie di case history di successo, esaminando le tecnologie, i materiali e i processi di produzione utilizzati, arrivando alla definizione di quella che è la toolchain per la stampa 3D di livello professionale. Infine, giusto per non farci mancare niente, potremo vedere insieme l’utilizzo di scanner 3D in funzione del reverse engineering. I contenuti del corso sono studiati per soddisfare le richieste di aziende e professionisti. Temi trattati: Introduzione alle tecnologie di stampa 3DProduzione di modelli 3D tramite modellazione e scansione 3DMateriali utilizzabiliCase History di successoSoftware Slicing: parametri di stampa e analisi di casi particolariApprofondimento tecniche additive FDM e DPLToolchain per la produzione e la prototipazioneTipologia di scanner 3D, software e funzionalitàIl reverse engineeringPer la scelta di una stampante: garanzia di qualità, ricambi, assistenza, ripetibilità della stampa.CORSO DI STAMPA 3D @ FORMART BOLOGNA – ISCRIZIONILa quota di partecipazione è di € 300 + iva e il termine per le iscrizioni è fissato in data 07 giugno 2019. Affretati però, i primi posti sono già stati prenotati! Il corso prevede il ricorso ad esercitazioni ed applicazioni pratiche in laboratorio informatico. Arrivati a termine sarà rilasciato un attestato di frequenza. La sede di svolgimento del corso è FORMart Bologna, via Ronco n.3, Castelmaggiore (BO). PRENOTA SUBITO, I POSTI SONO LIMITATI.CLICCA QUI PER ISCRIVERTI! Non perdiamoci di vista: clicca qui per iscriverti al nostro forum!

-

L'ultima generazione di Go!SCAN 3D, denominata GO!SCAN SPARK, offre velocità senza pari, facilità d'uso e un'esperienza di scansione 3D ideale per ingegneri e product designer. Creaform, leader mondiale nel campo delle soluzioni di misurazione 3D portatili e automatizzate, ha lanciato il nuovo GO!SCAN SPARK. La terza generazione dello scanner 3D portatile professionale Go!SCAN 3D di Creaform è ideale per i professionisti dello sviluppo dei prodotti che richiedono uno scanner portatile ed efficiente per acquisire i dati 3D degli oggetti fisici in ogni luogo. Go!SCAN SPARK offre quattro telecamere in linea, per una scansione 3D e un'acquisizione del colore più veloci, e un design ergonomico adatto a diverse posizioni delle mani. GO!SCAN SPARK offre misurazioni dimensionali a campo pieno su una vasta gamma di superfici e texture, ed è adatto a diverse applicazioni di sviluppo dei prodotti. Un potente strumento per ridurre il tempo di accesso al mercato dei prodotti Plug and play: non occorre alcuna installazione. Posizionamento efficace utilizzando geometrie, colori o target Risoluzione quadrupla: eccellente qualità di scansione con tracciamento impeccabile di texture e geometria del colore Velocità di misurazione 3 volte superiore e file immediatamente utilizzabili:area di scansione con 99 strisce e fino a 1.500.000 di misurazioni al secondo, per poter ridurre il tempo necessario per ottenere file mesh utilizzabili e importabili nei software di modellazione e stampa 3D, senza alcuna post-elaborazione 2 volte più preciso: misurazioni affidabili fino a 0,050 mm Design intelligente: l'impugnatura multiposizione offre un'ergonomia efficiente grazie a un design efficace La scansione 3D nello sviluppo prodotti "Il lavoro degli ingegneri e dei product designer si è evoluto negli ultimi decenni. I team di sviluppo prodotti devono innovare in meno tempo, lavorare in remoto con team multidisciplinari e immettere prodotti sul mercato con una velocità più elevata che mai", spiega Simon Côté, responsabile del prodotto di Creaform. Go!SCAN SPARK consente di creare modelli 3D di qualità, facilitare il processo di iterazione del design, ridurre l'entità degli errori e accelerare il reverse engineering. Il nuovo Go!SCAN SPARK è uno strumento essenziale per la progettazione di prodotti, che consentirà ai produttori di restare leader nell'innovazione nei propri settori di mercato". Creaform ha presentato Go!SCAN SPARK durante il recente sales meeting in Québec. Per saperne di più puoi partecipare a uno dei webinar gratuiti, così da scoprire gli aspetti più interessanti di GO!SCAN SPARK.

-

- ingegneria

- scanner 3d

-

(and 1 più)

Taggato come:

-

Nuovi modelli Formlabs Form 3 e Form 3L e tecnologia Low Force Stereolithography

stampa3D ha pubblicato una discussione in Notizie sulla stampa 3D

View full post -

Formlabs annuncia l'arrivo di due nuove stampanti 3D: Form 3, la new entry nella linea di stampanti professionali desktop (già disponibile su ordinazione) e Form 3L, una stampante 3D di grande formato e dal prezzo accessibile (preordini aperti). Ormai da parecchi anni, Formlabs è fornitore indiscusso delle stampanti 3D SLA desktop più affidabili sul mercato. Questo lo confermano i numeri, pubblicati sul sito del fornitore, i quali mostrano un indice di gradimento molto alto da parte dei clienti dell'azienda americana. Performance costanti, semplicità di utilizzo e versatilità in più settori, queste sono solo alcune delle caratteristiche che hanno reso la Form2 un prodotto vincente. Oggi Formlabs torna a colpire con due nuovi prodotti, i quali portano sul mercato una nuova tecnologia: la Low Force Stereolithography (LFS)™, "una forma avanzata di stereolitografia che offre una qualità di stampa incredibile, supporti più leggeri e una piattaforma per materiali e applicazioni più avanzati". I nuovi modelli Formlabs Form 3 e 3L saranno supportati da nuove funzionalità anche lato software. Sarà possibile avviare lavori di stampa in remoto e gestire una coda di stampa condivisa, funzionalità molto interessanti per professionisti e aziende che necessitano di ottimizzare i tempi di produzione. Formlabs vuole assicurare un'operatività non-stop su un elevato volume di stampa, facendosi aiutare da sensori, avvisi avanzati e componenti che possono essere sostituiti direttamente dagli utenti. La tecnologia Low Force Stereolithography (LFS) Le prime stampanti 3D di Formlabs offrivano un setup molto più piccolo e conveniente rispetto agli apparecchi SLA industriali. Il procedimento SLA invertito su cui si basa la Form 2 riduce l'ingombro e i costi ma esercita forze significative sul modello durante la stampa. La stampante tiene in considerazione questo fattore con una forte calibrazione, ma forze di distacco intensificate introducono limitazioni per quanto riguarda materiali e volume di stampa e le parti richiedono robuste strutture di supporto per consentire una produzione di successo. Con l'introduzione della Low Force Stereolithography (LFS), Formlabs ha riprogettato l'approccio alla stampa 3D con resina per ridurre drasticamente le forze esercitate sulle parti durante il procedimento di stampa. La stampa 3D LFS si serve di un serbatoio flessibile e d'illuminazione lineare per ottenere una precisione delle parti e una qualità di superficie incredibili. Forze di stampa ridotte consentono strutture di supporto leggerissime e facili da staccare. Inoltre, questo processo apre le porte a una vasta gamma di possibilità per uno sviluppo futuro di materiali avanzati, pronti per il processo di fabbricazione. All'interno della Form 3 e della Form 3L vi è un motore della parte ottica completamente riprogettato, la Light Processing Unit (LPU), che contiene un sistema compatto di lenti e specchi per fornire stampe accurate e replicabili. All'interno dell'LPU, un galvanometro posiziona il fascio laser ad alta densità sull'asse Y, lo fa passare attraverso un filtro spaziale e successivamente lo dirige verso uno specchio pieghevole e uno specchio parabolico per fornire costantemente un fascio perpendicolare al piano di stampa. FORM 3 FORM 3L FORM 2 Tecnologia Low Force Stereolithography (LFS) Low Force Stereolithography (LFS) Stereolithography (SLA) Volume di stampa (L × P × A) 14.5 × 14.5 × 18.5 cm 5.7 × 5.7 × 7.3 in 33.5 × 20 × 30 cm 13.2 × 7.9 × 11.8 in 14.5 × 14.5 × 17.5 cm 5.7 × 5.7 × 6.9 in Spessore dello strato (risoluzione verticale) 25 – 300 microns .001 – .012 in *25 – 300 microns *.001 – .012 in 25 – 300 microns .001 – .012 in Risoluzione XY 25 microns 0.001 in 25 microns 0.001 in n/a Dimensione del punto laser 85 microns 0.0033 in 85 microns 0.0033 in 140 microns 0.0055 inches Cartucce di resina 1 2 1 Per farvi conoscere i nuovi modelli Form 3, Formlabs organizzerà un webinar il 9 aprile. In questa occasione, alcuni esperti racconteranno i dettagli delle nuove macchine. Per partecipare è necessario registrarsi seguendo questo link.

-

WASP promuove la stampa 3D alla Milan Design Week 2019

stampa3D ha pubblicato una discussione in Notizie sulla stampa 3D

View full post-

- eventi

- architettura

-

(and 3 più)

Taggato come:

-

Dall’8 al 14 Aprile saranno esposti progetti nati dalle stampanti 3D Delta WASP in collaborazione con importanti firme del design internazionale. La stampa 3D entra a far parte della vetrina milanese grazie al crescente interesse da parte degli studi di progettazione per una tecnologia innovativa e al contempo artistica. Dalle bioplastiche alle ceramiche, dall’architettura alla scultura, vanno in scena geometrie ambiziose al limite del reale, realizzabili grazie alle stampanti 3D Delta WASP. Di seguito i luoghi e gli eventi in cui la stampa 3D e WASP saranno temi centrali: Conifera – Installazione architettonica realizzata da settecento moduli in bioplastica stampati in 3D con Delta WASP 3MT INDUSTRIAL, che aspira ad essere una della più più grandi opere al mondo realizzata con questo metodo. E’ il progetto di Arthur Mamou-Mani per COS realizzato tramite la rete WASP Hub: Londra, Venezia, Macerata e Milano. Durante tutto il periodo della Design Week sarà presente presso Conifera la stampante che l’ha generata Delta WASP 3MT INDUSTRIAL con live printing show. Palazzo Isimbardi Corso Monforte, 35, 20122 Milano MI WASP HUB Milano – Presentazione dell’intera linea di stampanti 3D Delta di WASP. Via Fabio Mangone, 1, 20123 Milano MI Talks – “What about a more emotional 3d printing future?” – WASP con MADE; Talks con Massimo Moretti CEO di WASP; Sabato 13 Aprile 11.00 – 12.30; Free entry. Stecca 3.0 Via Gaetano de Castillia, 26, 20124 Milano MI Workshop – “PRINT SOMETHING BIG! DAL PICCOLO AL MEDIO FORMATO: pensa la stampa 3D … in grande!” WASP e WASP Hub Milano – Sabato 13 Aprile dalle 14,30 alle 18,00. Stecca 3.0 Via Gaetano de Castillia, 26, 20124 Milano MI; Iscriviti>> Ikebana Rock’n’Roll – Andrea Salvatori e WASP – Una collezione di 10 vasi stampati in 3D nata dal dialogo tra la stampante 3D Delta WASP 40100 Clay e l’artista Andrea Salvatori. Sarà esposta presso THE POOL NYC a Milano dal 3 Aprile al 31 Maggio 2019. Via Santa Maria Fulcorina, 20, 20123 Milano MI Building Objects – Mario Cucinella Architects – Esposizione di pezzi stampati in 3D con la stampante 3D Delta WASP 40100 Clay per la collezione Mario Cucinella Design. Via Varese, 12, 20121 Milano MI La repubblica del design 1979 – 2019 – Saranno esposte nella galleria “Upperphotography” alcune rivisitazioni del design mondiale stampate con Delta WASP 3MT e Delta WASP 4070 INDUSTRIAL. Via Carlo Imbonati, 52, 20159 Milano MI Lido Sammontana – Studio Novembre – WASP – Allestimento realizzato con stampante 3D Delta WASP 3MT INDUSTRIAL con estrusione di granuli di bio plastica e plastica riciclata. Via Vincenzo Forcella, 6, 20144 Milano MI Ydra – Sguanci Baroni Studio – Ydra, una collezione di vasi con idroriserva, disegnati da Sguanci Baroni Studio, sono stampati in terrarossa con Delta WASP 40100 Clay. In esposizione nello spazio collettivo Dcomedesign Reloaded, curato da Anty Pansera con Patrizia Sacchi e Raffaella Fossati. Corso Garibaldi, 116, 20121 Milano MI CITTÀSTUDIO – Un progetto che nasce dal quartiere per il quartiere. Una serie di piccoli oggetti stampati con Delta WASP 2040 TURBO2 pensati a partire dalle esigenze del quartiere individuate da 13 progettisti. Piazza Andrea Fusina, 20133 Milano MI La ceramica parallela di Salvatore Arancio e Marinella Paderni – Elementi ibridi tra scultura ed elementi d’arredo stampati con Delta WASP 40100 Clay. Progetti realizzati dagli studenti dell’Isia di Faenza. Via della Moscova, 60, 20121 Milano MI

-

- eventi

- architettura

-

(and 3 più)

Taggato come:

-

Mecspe 2019: la fiera dell'industria manifatturiera apre a Parma

stampa3D ha pubblicato una discussione in Notizie sulla stampa 3D

View full post -

In programma dal 28 al 30 marzo presso la fiera di Parma, MECSPE 2019 è la fiera per l'industria che ha accolto più di 53 mila visitatori e più di 2 mila imprese nella sua edizione precedente. Anche quest'anno sarà presente un'area dedicata alla stampa 3D. Fabbrica digitale, industria 4.0 e il Salone dell'Additive Manufacturing MECSPE presenta ai visitatori una panoramica completa della produzione e filiera industriale grazie a ben 12 saloni tematici, piazze dell’eccellenza e quartieri ad indirizzo merceologico che permettono un miglior orientamento per chi partecipa. Questa sinergia permette ad ogni visitatore di scoprire tutte le novità del mercato grazie ad una panoramica a 360 gradi di materiali, prodotti innovativi e tecnologie per ogni settore dell’industria manifatturiera. Anche quest'anno viene riproposto il Salone ADDITIVE MANUFACTURING, spazio interamente dedicato alle tecnologie di stampa 3D professionale che consentono di incrementare l’efficacia e l’efficienza del processo produttivo e di prototipazione, garantendo maggiore flessibilità con costi e tempi ridotti. In questo spazio saranno illustrate le tematiche dell’additive manufacturing, con approfondimenti mirati dedicati a meccanica, prototipazione, modelleria e design industriale. Non mancheranno espositori specializzati in materiali, stampa 3D in metallo e tecnologie a resina. Le innovazioni saranno presentate al visitatore tramite case histories, spunti applicativi e aree dinamiche, che mostreranno i vantaggi e delineeranno i nuovi scenari di competitività. Per i visitatori l'ingresso a Mecspe 2019 è gratuito: clicca qui per ricevere il tuo biglietto digitale!

-

Con l’obiettivo di consentire a progettisti e ingegneri di abbracciare le nuove possibilità della stampa 3D, Stratasys sta facendo numerosi sforzi per rimuovere complessità nei processi di preparazione dei modelli per la stampa 3D. Con le nuove funzionalità avanzate di GrabCAD Print, Stratasys mira a semplificare il passaggio dalla progettazione alla stampa 3D. Conversione CAD STL - Nella visione di Strasys non esisterà piùRendere l’interazione con il modello 3D più intuitiva e rapida può garantire la realizzazione di parti robuste, leggere e progettate appositamente per essere prodotte con tecnologie additive. Leggi la nostra guida a CURA Ultimaker, il software di slicing gratuito più utilizzato nella stampa 3DEvitando la conversione da CAD a STL, un processo molto laborioso, gli utenti sono in grado di lavorare in alta fedeltà e velocizzare il processo che prevede il passaggio dalla progettazione alla stampa 3D, con conseguente miglioramento del time-to-market e dei tempi di ritorno economico. Tutto questo permette inoltre di rendere più rapida la produzione delle parti, mantenendo al contempo un'alta possibilità di personalizzate. “Per i tecnici della progettazione e della produzione, uno dei processi più frustranti consiste nella “trasformazione” di un file CAD nel formato STL, al solo scopo di richiedere il successivo reinserimento dell’intento progettuale nel processo di stampa STL”, racconta Mark Walker, responsabile principale dei prodotti software di Stratasys. “Questo software è studiato per abbandonare questa la complessità, facendo in modo che i progettisti riducano iterazioni e cicli di progettazione, in modo da ottenere un prototipo realistico di alta qualità e una parte finale con una rapidità mai sperimentata in precedenza”. Stratasys propone quindi un sistema che elimina definitivamente la conversione CRA STL: il progettista agisce direttamente sul modello 3D ricevendo feedback immediati sui parametri di stampa che verranno usati nella realizzazione. Questa soluzione non richiede la generazione manuale di percorsi di lavorazione complessi, consentendo di ottenere le caratteristiche desiderate per le varie parti dei modelli mediante il controllo automatico dei parametri. Questa procedura avviene selezionando con semplicità le aree sulla geometria di progettazione nativa e specificando gli attributi di progettazione. Sarà la tecnologia FDM avanzata di GrabCAD a calcolare automaticamente i percorsi di lavorazione della stampa 3D. “I flussi di lavoro basati sulla tecnologia FDM avanzata di GrabCAD Print ci hanno permesso di ottimizzare le creazione delle parti rispettando le esigenze applicative e di lavorare le parti in modo più rapido di quanto fosse possibile in precedenza”, spiega Robert Heath, ingegnere per le applicazioni di fabbricazione additiva di Eckhart. “La transizione di un lavoro da un’applicazione all’altra è semplice e intuitiva”. Gli attributi di forza e rigidità sono un'ulteriore punto strategico del software, che si affiancano ad ulteriori dettagli di controllo sui riempimenti di materiale - per esempio, è possibile assicurarsi che vi sia materiale sufficiente intorno ai fori con inserti, evitando rotture o giunzioni. Proprio come Stratasys, anche l'antagonista 3D Systems lavora da anni alla semplificazione dei processi di progettazione sul software 3D Sprint. Non è un caso infatti che, in mercato dove i tempi di produzione devono essere ottimizzati al massimo, i grandi player internazionali lavorino sul costante miglioramento dei propri prodotti software.

-

È notizia di qualche giorno fa e, tutt'ora, resta sulle prime pagine di numerosi quotidiani internazionali. Un uomo americano ha illegalmente stampato 3D un fucile AR-15 ed è stato arrestato con una sentenza che prevede ben otto anni di prigione. Tutto questo è accaduto in Texas. Già nel 2017 Eric Gerard McGinnis fu arrestato fuori Dallas mentre stava letteralmente testando e sparando con un'arma da fuoco nei pressi di un'area ricca di alberi. Gli ufficiali lo trovarono con una lista di persone, soprattutto giuristi e politici, possibili vittime del suo fucile stampato 3D (riporta NPR). In un paese liberale come gli USA dove il possesso di armi da fuoco è la normalità, l'idea di autoprodursi la propria arma non esce troppo dagli schemi. Infatti, nel paese oltreoceano non possiamo affermare che sia illegale stampare 3D una pistola. Anzi, anche l'acquisto di piccole componenti non va contro la legge americana. Queste possono essere acquistate da chiunque e utilizzate per assemblare pistole e fucili. McGinnis è stato molto abile in questo: assemblando piccole componenti e pezzi stampati 3D su misura, è stato in grado di realizzare un'arma da fuoco completamente funzionante. In agosto 2018 un giudice federale ha reso illegale la condivisione online di progetti relativi alla stampa 3D di armi da fuoco, un tema diventato abbastanza comune nelle community online di appassionati. Per quanto il tema delle armi da fuoco sia molto meno sentito in europa rispetto agli Stati Uniti d'America, la questione si presenta molto delicata. Anche l'Unione Europea si è iniziata a porre il problema, decidendo di andare a combattere tutte le opere illecite in relazione a sicurezza e proprietà intellettuale. Non è un caso, infatti, se nel 2018 è stato indetto un congresso dove si è discusso il diritto alla produzione e riproduzione tramite stampa 3D, soffermandosi in particolar modo sulla difficoltà di regolamentare i soggetti singoli in possesso di stampanti 3D - quelli che tutti noi oggi chiamiamo in modo amichevole "makers". Dobbiamo dargliene atto, McGinnis si è comportato da vero e proprio maker, riuscendo a fare da sé un'oggetto estremamente complesso e allo stesso tempo pericoloso per la società. Peccato, perché pur dimostrando le grandi possibilità offerte dalla tecnologia, questo ci mette in guardia nei confronti della nuda e cruda realtà. In futuro speriamo di avere a che fare con idee estremamente geniali, sì, ma dotate di un fondo più genuino.

-

Qui non si scherza. La stampante 3D in questione è stata soprannominata "the replicator" in omaggio alle macchine in grado di materializzare oggetti dal nulla nella saga di Star Trek. I ricercatori californiani, i quali ne hanno ideato e ottimizzato il sistema, parlano di una stampante 3D che crea oggetti in un solo processo, invece di utilizzare la tradizionale tecnica layer by layer utilizzata dalle stampanti 3D economiche e industriali. Raccontata in questo modo, potrebbe sembrare che i ricercatori abbiano copiato il sistema CLIP ideato da Carbon 3D, dove è prevista una stampa 3D continua senza layer. In realtà, si tratta di qualcosa ancora diverso. Come funziona? Proverò a descriverlo nelle prossime righe. Come funziona "The Replicator", una stampante 3D DLP alternativaIl sistema è stato descritto per la prima volta sul noto sito web Science in un report intitolato "Volumetric additive manufacturing via tomographic reconstruction". La tomografia computerizzata (TC), in radiologia, indica una tecnica con la quale è possibile riprodurre immagini in sezione (tomografia) e tridimensionali create dal passaggio di un fascio di raggi X passanti attraverso una sezione corporea. Questo sistema è comunemente conosciuto come TAC (wikipedia). In sostanza, un tubo che emana raggi X viene fatto ruotare intorno all'oggetto interessato, ricavando una serie di immagini esterne ed interne che, rielaborate al computer, restituiscono una vera e propria fotografia tridimensionale. Il team di ricerca ha quindi realizzato che tale processo può essere utilizzato in modo inverso: dato a un computer il modello 3D di un oggetto, questo viene scomposto in una serie di immagini 2D idonee alla videoproiezione tramite un comune videoproiettore. Il videopriettore, quindi, emette le immagini verso un contenitore cilindrico contenente una resina fotosensibile, proprio come quelle utilizzate nelle stampanti 3D DLP. Mentre il videoproiettore emette le immagini estrapolate dal modello 3D a 360 gradi, il contenitore ruota in relazione all'immagine proiettata. Durante la rotazione, la quantità di luce che arriva su ogni singolo punto del contenitore può essere controllata, solidificando la resina solo dove necessario. Il processo di esposizione ha una durata di due minuti per la realizzazione di un oggetto con sezione di qualche centimetro. Rivelandosi completamente innovativo, questo sistema di stampa 3D può sicuramente interessate in campo medico e ottico, grazie all'accuratezza nelle parti superficiali degli oggetti creati e all'effettiva mancanza di layer.

-

- stampanti 3d

- tecnologia

-

(and 1 più)

Taggato come:

-

Filamentive è una nota azienda produttrice di filamenti per stampa 3D FDM. Con sede a Bradford (West Yorkshire, United Kingdom), Filamentive è una di quelle aziende che si batte per dei principi legati all'ambiente: il riclo e la sostenibilità nella produzione di materiali riciclati per la stampa 3D. I clienti dell'azienda anglosassone sono i più disparati e, grazie a ottime campagne pubblicitarie, la società ha potuto stabilizzarsi e crescere, diventando uno dei leader nel mercato dei filamenti per la stampa 3D. In Stampa 3D forum ve ne parlammo nel 2014, in questo editoriale intitolato "Stampa 3D e il tema del riciclo della plastica". Anche se la stampa 3D risulta essere molto più efficiente a livello di sprechi e rimanenze rispetto i metodi di produzione tradizionali, l'uso di plastica come materia prima può portare a eccessi di scarto e aggiungersi alla quantità di scarti già prodotti dall'industria. Per questo motivo, Filamentive ha deciso di rendere pubbliche le quantità di plastica riciclata utilizzate per produrre ognuno dei suoi materiali riciclati, in accordo con la normativa ISO 14021. Materiali riciclati - I dati pubblicati da FilamentiveIn risposta all'aumento di richiesta di plastica dovuta alla crescita del settore della stampa 3D, Filamentive utilizza alte percentuali di materiali riciclati per produrre i propri filamenti. I rocchetti intorno al quale il materiale viene raccolto il filo sono anch'essi riciclabili, senza escludere il packaging. Come dichiarato sul sito web di Filamentive, quelli che troviamo nella tabella seguente sono i materiali che sono stati valutati secondo la normativa BS EN ISO 14021:2016 – Environmental labels and declarations — Self-declared environmental claims (Type II environmental labelling) “A causa dell'aumento di uso di stampanti 3D FDM, l'uso della plastica aumenterà, causando un aumento degli scarti. Filamentive è stata fondata per inseguire ideali di sostenibilità ambientale, incentivando l'uso di plastica riciclata nella produzione tramite stampa 3D, decidendo di scontrarsi con il pensiero dell'industria nei confronti della qualità dei materiali riciclati e della sostenibilità a lungo termine”. Una delle visioni di Filamentive è quindi quella di convincere i consumatori che i materiali riciclati non sono di inferiore qualità. L'azienda si riconosce quindi in una grande sfida a doppio gioco: da un lato quello di riuscire a rendere credibile ed effettivamente sostenibile il recupero di materie già utilizzate; dall'altro quello di raggiungere standard qualitativi sempre più alti, garantendo qualità e performance. “E' evidente come tutti i consumatori - dagli hobbisti alle grandi aziende - stiano diventando sempre più attenti alle tematiche ambientali. Per questo motivo continueremo a fissarci grandi obiettivi in tema di riutilizzo di materiali di scarto e riciclo dei nostri packaging.” aggiunge Ravi Toor. Per scoprire tutti i prodotti di Filamentive potete visitare il loro sito web filamentive.com.

-

Nuovo anno, corso nuovo: sempre più strutturato e aggiornato! Nel mese di febbraio ti aspettano due giorni interi dedicati alla stampa 3D, impostati sul format di successo già proposto ai corsi tenutosi a Modena e Bologna nel 2018. A differenza dei corsi precedenti, ai quali si potevano iscrivere solamente aziende facenti parte di specifiche categorie merceologiche, l’iscrizione a questo corso sarà aperta a tutte le categorie. Un’occasione che non potrà essere replicata con alta frequenza. Si riparte quindi da Bologna, l' 8 e l' 15 febbraio, con un nuovo corso organizzato in collaborazione con FORMart, che ci offrirà gli spazi e l’appoggio organizzativo, e SI-Design, fidato partner tecnologico che metterà a disposizione stampanti 3D FDM, DLP, materiali di consumo e scanner 3D. CORSO DI STAMPA 3D @ FORMART BOLOGNA – TEMI TRATTATI Il corso è finalizzato all’apprendimento dell’utilizzo delle stampanti 3D FDM – Fused Deposition Modeling – e DLP – Digital Light Processing – attraverso la produzione di modelli in tempo reale e lo studio dei parametri di stampa tramite software di slicing. Saranno analizzate una serie di case history di successo, esaminando le tecnologie, i materiali e i processi di produzione utilizzati, arrivando alla definizione di quella che è la toolchain per la stampa 3D di livello professionale. Infine, giusto per non farci mancare niente, potremo vedere insieme l’utilizzo di scanner 3D in funzione del reverse engineering. I contenuti del corso sono studiati per soddisfare le richieste di aziende e professionisti. Temi trattati: Introduzione alle tecnologie di stampa 3D Produzione di modelli 3D tramite modellazione e scansione 3D Materiali utilizzabili Case History di successo Software Slicing: parametri di stampa e analisi di casi particolari Approfondimento tecniche additive FDM e DPL Toolchain per la produzione e la prototipazione Tipologia di scanner 3D, software e funzionalità Il reverse engineering Per la scelta di una stampante: garanzia di qualità, ricambi, assistenza, ripetibilità della stampa. CORSO DI STAMPA 3D @ FORMART BOLOGNA – ISCRIZIONI La quota di partecipazione è di € 300 + iva e il termine per le iscrizioni è fissato in data 07 febbraio 2019. Affretati però, i primi posti sono già stati prenotati! Il corso prevede il ricorso ad esercitazioni ed applicazioni pratiche in laboratorio informatico. Arrivati a termine sarà rilasciato un attestato di frequenza. La sede di svolgimento del corso è FORMart Bologna, via Ronco n.3, Castelmaggiore (BO). Prenota subito il tuo posto, clicca qui per iscriverti! Non aspettare, i posti sono limitati! Non perdiamoci di vista: clicca qui per iscriverti al nostro forum! Resta aggiornato sulle ultime novità, seguici su Facebook e Twitter.

-

Makerbot Method rilancia sul mercato il colosso americano

stampa3D ha pubblicato un articolo in Stampanti 3D

Una storia travagliata, composta da alti e bassi e diversi tentativi di affermarsi sul mercato come leader indiscussa. E' questa la premessa che ci porta a presentarvi Makerbot Method, la nuova stampante 3D che verrà commercializzata dall'azienda americana nei prossimi mesi. Un prodotto professionale, che garantisce alte prestazioni e che intende colmare il gap tra la stampa 3D desktop e quella industriale lasciato in sospeso dal 2016, anno in cui Makerbot presentò i modelli Plus e lo SmartExtruder. Makerbot Method - Una stampante 3D dotata di brevetti Stratasys E' dal 2016 che non sentiamo parlare di Makerbot, La struttura in metallo, ottimizzata sulle geometrie della macchina, garantisce rigidezza durante la fase di produzione. La camera chiusa è dotata di un sistema di riscaldamento a circolare, il quale mantiene costante la temperatura limitando ritiri e deformazioni. Il sistema di riscaldamento della camera, si aggiunge al piano riscaldato. Makerbot Method - Elettronica e sensori fanno da padrone La testa di stampa presenta due estrusori, entrambi dotati di tanta elettronica. Makerbot introduce una serie di sensori che permettono di tenere alta la qualità della stampa, rilevando eventuali blocchi di materiale o la fine della bobina. Hot-end allungato, velocita di riscaldamento accelerata, coppia spingente migliorata con rapporto 19:1. Chiaramente, uno dei due estrusori potrà essere usato con il materiale idrosolubile Makerbot. Le bobine di materiale vanno inserite nell'apposito alloggiamento che si trova alla base della macchina. I materiali resteranno protetti e asciutti grazie a una serie di sensori che tengono sotto controllo anche l'umidità, proprio come nelle stampanti 3D industriali. E ancora, materiali tecnici testati per dare la certezza di dormire sonni tranquilli nelle notti di fabbricazione. Makerbot Method - Specifiche tecniche Risoluzione: Range: 20 - 400 microns Max Material Flow Rate: ~50 mm3 per sec Print Head Travel Speed: Up to 500 mm per sec Modalità di stampa ottimizzate 100 microns - High Quality Print Mode 200 microns - Balanced Print Mode Volume di stampa 19 L x 19 W x 19.6 H cm / 7.5 x 7.5 x 7.75 singolo estrusore 15.2 L x 19 W x 19.6 H cm / 6.0 x 7.5 x 7.75 doppio estrusore Struttura Aluminum Die Cast Base Extruded Aluminum Uprights Steel Weldment Gantry Frame Controllo della temeperatura Circulating Heated Chamber Peso: 29.5 kg / 65 lbs Piano di stampa: metallo flessibile rutilizzabile Display: 5" Full-Color Capacitive Touch Screen Fotocamera interna: 640 x 480 pixels 21 sensori, tra cui: Camera di stampa: Temperature Humidity Control Material Detection RFID Estrusori: Temperature Material Detection Encoder (Jam Detection) Stampante: Lid – Open/Closed Door – Open/Closed Temperature Sensors – Heated Chamber Calibration Sensors Makerbot Method è in prevendita al costo di $ 6.499. Se sei interessato a vederla dal vivo, contatta i nostri amici di Juno Design, venerdì 14 alle 15:00 sarà presentata al pubblico in anteprima europea presso la loro sede di Borgo Panigale. Attenzione, i posti sono limitati! Sei curioso di saperne di più? Clicca qui per iscriverti al nostro forum: la community sarà felice di aiutarti! Resta aggiornato sulle ultime novità, seguici su Facebook e Twitter. Le migliori stampanti 3D economiche del 2018, la nostra guida al risparmio. Le migliori stampanti 3D del 2018 - Tutte le tecnologie in una sola guida.-

- stampanti 3d

- news

-

(and 3 più)

Taggato come:

-

Metallo, materiali tecnici e, perché no, anche un po' di colore. E' proprio quest'ultimo l'elemento presentato da Mimaki al Formnext 2018: la stampa 3D full color trova una rinnovata spinta. “La gamma e la vivacità dei colori, insieme a una resa cromatica particolarmente precisa, aprono la strada a nuove entusiasmanti opportunità applicative”, afferma Bert Benckhuysen, Senior Product Manager di Mimaki. “Le carnagioni dei visi, ad esempio, le cui minime variazioni di tonalità possono essere facilmente percepite dall'occhio umano, vengono riprodotte con qualità fotorealistica, dal momento che la stampante rispecchia l'accuratezza del dispositivo di scansione con assoluta precisione. Con 3DUJ-553 gli sviluppatori di prodotti che necessitano di rappresentazioni puntuali dei propri progetti sono in grado di ottenere gradazioni cromatiche estremamente uniformi riducendo la granulosità. Inoltre, è possibile creare speciali colori spot per soddisfare anche le più esigenti richieste dei brand”. Stampa 3D full color - Mimaki presenta il modello 3DUJ-553 La stampante full-color 3DUJ-553 è in grado di riprodurre oltre 10 milioni di combinazioni cromatiche in strati sottilissimi da 19, 32 o 42 micron garantendo risultati precisi e ripetibili grazie all’esclusivo sistema di gestione dei profili ICC messo a punto da Mimaki. L'azienda ha sviluppato anche una resina ottimizzata per la creazione di effetti trasparenti e semitrasparenti ancora più ricercati. Lo speciale materiale di supporto idrosolubile, inoltre, consente la realizzazione di design complessi e dettagliati e può essere lavato via facilmente riducendo i tempi di produzione e gli scarti. I modelli 3D stampati con tecnologia Mimaki assicurano una rigidità equivalente alla plastica ABS. Sono realizzati con teste di stampa a getto di inchiostro, resine acriliche polimerizzate istantaneamente tramite lampade UV e sono creati direttamente sul vassoio di costruzione con dimensioni fino a 500 x 500 x 300 mm. La stampante 3DUJ-553 può essere utilizzata da remoto oppure direttamente tramite il monitor touch screen, mentre il software integrato Mimaki 3D Link consente di gestire i cambi colore con estrema semplicità. “Le eccellenti prestazioni garantite da 3DUJ-553 in termini di stampa inkjet, tecnologia UV Led e gestione del colore sono strettamente connesse all’eccezionale know-how di Mimaki in ambito di stampa 2D”, spiega Benckhuysen. “Un’expertise che si è rivelata fondamentale anche per lo sviluppo di un sistema di circolazione dell'inchiostro in grado di assicurare massimo uptime, affidabilità e operatività. Di estrema importanza, inoltre, i costanti investimenti di Mimaki in R&D, oltre al valore aggiunto di un’ottima un’assistenza tecnica, di un servizio clienti e di una forza vendite in continua espansione”. Sei curioso di saperne di più? Clicca qui per iscriverti al nostro forum: la community sarà felice di aiutarti! Resta aggiornato sulle ultime novità, seguici su Facebook e Twitter.

-

- stampanti 3d

- eventi

-

(and 6 più)

Taggato come:

-

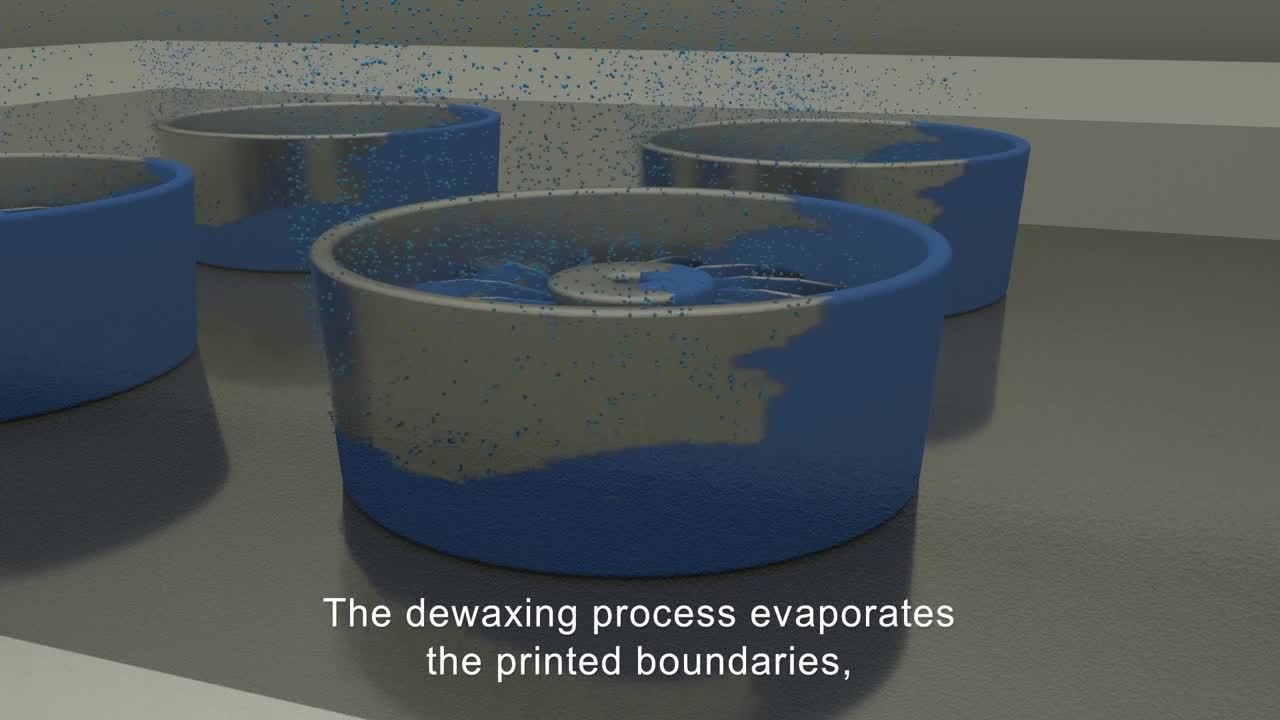

A distanza di qualche giorno dalla chiusura del Formnext 2018, possiamo constatare senza dubbio che l'additive manufacturing professionale e industriale si sta muovendo a grande velocità. Sempre più interesse va nei confronti della stampa 3D a metallo: lo dimostra la grande attenzione riposta dai grandi player internazionali. Tra questi, Stratasys si presenta in prima linea con una tecnologia chiamata “Layered Powder Metallurgy” (LPM ™), progettata per rendere la produzione di parti metalliche più veloce, facile ed economica partendo dalla stampa 3D in alluminio. Layered Powder Metallurgy è progettata per unire la potenza della fabbricazione additiva alla produzione di pezzi metallici a cicli brevi, migliorando l’efficienza e riducendo i costi utilizzando leghe standard della metallurgia delle polveri (Powder Metallurgy). “Abbiamo notato che gli attuali approcci alla stampa 3D di parti metalliche lasciano molto a desiderare: lavorazioni di finitura post-stampa lente, rimozione dei supporti estremamente complicata, tempi di rifinitura e smerigliatura troppo lunghi. Considerando inoltre i costi elevati delle polveri necessarie per la fabbricazione additiva, la realizzazione di ogni singola parte risulta costosa, con un conseguente TCO difficile da giustificare”, spiega Rafie Grinvald, Direttore della gestione e del marketing dei prodotti di Stratasys. “La nostra nuova piattaforma è stata progettata per trasformare l’attuale panorama della fabbricazione additiva di metalli, presentando un’alternativa praticabile ai metodi di produzione tipici, e aiutare i clienti a ridurre drasticamente i costi di creazione di parti metalliche di produzione affidabili e coerenti per applicazioni con cicli brevi.” Sviluppata internamente negli ultimi anni, la piattaforma Layered Powder Metallurgy di Stratasys unisce tecnologia a getto proprietaria e metallurgia delle polveri di uso comune, iniziando con l’offerta di polveri di alluminio. La soluzione comprende un processo di produzione additiva in 3 fasi che combina la metallurgia delle polveri tradizionale con la robusta tecnologia a getto di inchiostro PolyJet ™ di Stratasys. Il processo prevede la stampa di margini con inchiostro termico proprietario, erogazione e diffusione della polvere, infine compattazione dello strato di polvere per ottenere alta densità e restringimento controllabile. Il risultato finale è destinato a essere economicamente competitivo rispetto al costo per parte e alla produttività, con post-elaborazione facile da implementare e qualità delle parti elevata. La tecnologia Layered Powder Metallurgy cerca di soddisfare direttamente le esigenze dei clienti che richiedono la produzione di parti in serie pilota, la produzione in scala ridotta durante il periodo di lancio e di fine del ciclo di vita del prodotto, nonché parti personalizzate, complesse e leggere al tempo stesso. L’offerta è ideale per mercati come quello automobilistico, aerospaziale e della difesa. Sei curioso di saperne di più? Clicca qui per iscriverti al nostro forum: la community sarà felice di aiutarti! Resta aggiornato sulle ultime novità, seguici su Facebook e Twitter.

-

- stampanti 3d

- materiali

-

(and 7 più)

Taggato come:

-

Dal 13 al 16 novembre si terrà il Formnext, uno degli eventi europei più importanti per le tecnologie additive industriali, ed è proprio in questo contesto che EOS introdurrà sul mercato due importanti novità. In primis si parla di una rivoluzionaria tecnologia per l’Additive Manufacturing dei polimeri: con quasi un milione di laser a diodo per la fusione del materiale, che realizzano il componente uno strato dopo l’altro, questo processo di costruzione è così produttivo che può rappresentare una valida alternativa allo stampaggio a iniezione per molte applicazioni. In secondo luogo, EOS presenterà il più recente sistema EOS M 300-4 come base per una cella di produzione in serie con materiali metallici. Che materiali si possono usare con la stampa 3D? Leggi la nostra guida! Tecnologia EOS LaserProFusion: la stessa produttività dello stampaggio a iniezione Con la nuova tecnologia LaserProFusion, EOS presenta un sistema pensato per assicurare la massima produttività. Con quasi 30 anni di esperienza nel campo dell’Additive Manufacturing, EOS ottimizza continuamente l’interazione tra i materiali in polvere e i laser destinati alle applicazioni industriali. Invece del processo di sinterizzazione laser utilizzato fino ad oggi, con un unico laserCO2 in movimento lungo l’intera area di stampa, questa nuova tecnologia utilizza fino a un milione di laser, in grado di generare un’uscita totale massima di 5 kilowatt. Per ogni strato, vengono attivati solo i laser a diodo che corrispondono ai dati CAD della parte, a livello di singolo pixel. La nuova tecnologia riduce significativamente i tempi di esposizione, indipendentemente dal numero di parti e dalla relativa geometria. “Con la tecnologia LaserProFusion, stiamo ottenendo un nuovo livello di produttività nella stampa 3D industriale di polimeri per la produzione in serie. Si tratta di una tecnologia che può rappresentare un’alternativa allo stampaggio a iniezione in molte applicazioni, oltre a rendere possibile lo stampaggio a iniezione senza utensili. Questo renderà la stampa 3D industriale molto interessante per un mercato completamente nuovo in futuro.” Tobias Abeln, Chief Technical Officer (CTO) di EOS EOS M 300-4 come base per una cella di produzione AM Nel corso di formnext, EOS illustrerà l’interazione delle proprie soluzioni software e hardware attraverso una cella di produzione per la stampa 3D industriale di materiali metallici. Questa cella integra tutte le soluzioni essenziali per un flusso ottimale di componenti e dati in ogni fase della produzione AM, inclusi il design, il processo di creazione e il controllo qualità. In tal modo, EOS soddisfa i rigorosi requisiti per la produzione in serie tramite Additive Manufacturing ed è in grado di fornire alle aziende una gamma completa di soluzioni da un’unica fonte. Prima del processo di creazione AM, il software Amphyon di Additive Works simula la produzione dei componenti, evidenziando e ottimizzando le aree potenzialmente problematiche della parte fin dalle fasi iniziali. A questo si affianca lo strumento CAM intuitivo, aperto e produttivo EOSPRINT 2. Clicca qui per leggere la nostra guida dedicata al software CAM Cura Ultimaker. Entrambe le soluzioni consentono agli utenti di preparare efficacemente i dati dei componenti per il processo di creazione. Un ulteriore vantaggio è che gli algoritmi di EOSPRINT 2 possono essere integrati direttamente nei principali sistemi CAD. Questo consente un flusso di lavoro senza interruzioni e collegato in modo associativo in un ambiente software uniforme. EOS M 300-4, il più recente sistema per l’Additive Manufacturing digitale industriale di materiali metallici, è l’elemento centrale della cella di produzione in esposizione. Il sistema offre una produttività fino a 10 volte superiore, garantendo al tempo stesso la creazione di componenti di qualità industriale. La piattaforma è configurabile con EOSTATE Monitoring-Suite per il monitoraggio in tempo reale del processo di produzione AM. Questa capacità di effettuare il controllo qualità durante il processo di creazione è significativa, in particolare nella produzione su larga scala, poiché una qualità elevata e riproducibile delle parti è assolutamente essenziale. La fiera formnext si terrà a Francoforte sul Meno dal 13 al 16 novembre 2018. Con lo slogan “Start your industrial production now”, EOS presenterà il proprio portfolio di sistemi e soluzioni software per l’Additive Manufacturing, nonché i materiali e un’ampia gamma di servizi e consulenza, presso lo stand G50 nel padiglione 3.1. Sei curioso di saperne di più? Clicca qui per iscriverti al nostro forum: la community sarà felice di aiutarti! Resta aggiornato sulle ultime novità, seguici su Facebook e Twitter.

-

- stampanti 3d

- eventi

- (and 4 più)

-

Da sempre Roboze ha puntato a differenziarsi dal punto di vista tecnologico. Lavorando nel settore della stampa 3D FFF - estrusione di materiale - e dovendo competere con una grande quantità di piccoli e grandi competitor, l'azienda barese ha sempre puntato a rialzo: migliori meccaniche grazie al sistema Beltless, migliori prestazioni, più materiali (come PEEK e CARBON PEEK). Oggi Roboze annuncia il potenziamento delle proprie soluzioni, presentando la gamma di stampanti 3D Xtreme. Non conosci le tecnologie di stampa 3D? Leggi la nostra guida! Dopo la presentazione nel novembre scorso di Argo 500, avanguardia tecnologica in grado di stampare parti finite in 500 x 500 x 500 mm con materiali ad alte temperature e caricati fibra carbonio, Roboze fa un altro passo in avanti: presenterà al Formnext 2018 la nuova serie Xtreme, composta dai sistemi di manifattura additiva desktop/production Roboze One Xtreme e Roboze One+400 Xtreme. Roboze Xtreme - Le novità che vedremo a Francoforte La prima novità è sicuramente nel design: la nuova cover, oltre a donare un tocco estetico elegante e un impatto visivo armonioso, è in lamiera e progettata per migliorare la robustezza delle macchine e ridurre la manutenzione. Questa caratteristica rende le stampanti Xtreme di Roboze perfette per essere utilizzate in tutti gli spazi in quanto non ingombranti ed estremamente silenziose. Il Beltless System in questa nuova linea desktop/production subisce un’evoluzione: le cremagliere vengono lavorate con nichelatura chimica, che permette di aumentare la resistenza alla corrosione e all'usura e di ridurre l'attrito di contatto tra cremagliera e pignone , con il vantaggio di aumentare la velocità di stampa. “La forte collaborazione tra tutti i membri del team R&D di Roboze ci ha permesso di progettare questo nuovo sistema che migliora il precedente garantendo una maggiore vita utile della macchina”, afferma l’Ing. Rocco Maggialetti, capo della progettazione meccanica di Roboze. Altra novità è rappresentata dal nuovo sistema di sensoristica avanzata costituito da: Endstop ottico/touch-less che riduce le problematiche tipiche degli endstop meccanici garantendo minori interventi di manutenzione; Encoder sui motori per un controllo a loop chiuso del sistema di funzionamento che monitora il processo di stampa ed elimina definitivamente il rischio di fallimento delle stampe, incrementando cosi i livelli di produttività delle macchine; Endstop finalizzato al livellamento del piano semi-automatico; Connessione USB e WiFi. Inoltre, le nuove stampanti Roboze Xtreme presentano l’innovativo Support System Cabinet (SSC), un armadietto di supporto progettato per lo scarico delle vibrazioni macchina che, oltre a presentare uno spazio dedicato al controllo delle temperature dei materiali, permette lo stoccaggio delle bobine per preservarle da agenti atmosferici. All’interno di questo sistema è anche alloggiato il Vacuum Box per la generazione del vuoto. Il sistema del piano del vuoto, come nella Roboze One+400 e nella Argo500, è presente in entrambe le soluzioni Roboze Xtreme e garantisce perfetta adesione al piano di stampa e maggiore planarità dei primi layers, semplificando e velocizzando le operazioni. Roboze Xtreme e l'ingegneria dei materiali Sotto l’aspetto dei materiali - qui la nostra guida - le nuove soluzioni Xtreme di Roboze offrono maggiore versatilità con un portfolio incrementato da ben quattro nuovi materiali rispetto alle precedenti versioni: Glass PA, PP, Carbon PP e Carbon PEEK, quest’ultimo disponibile solo sulla Roboze One+400 Xtreme e già presente sulla Argo500 della serie production. Glass PA - è una poliammide caricata con sfere di vetro, la quale presenta proprietà meccaniche migliorate e minore assorbimento dell’umidità rispetto alla poliammide standard, garantendo elevata stabilità dimensionale. Inoltre è anche un buon isolante elettrico. PP, polipropilene - rappresenta il polimero commodities più utilizzato soprattutto in applicazioni per oggetti di uso comune e componentistica automotive, grazie alle sue caratteristiche di elevata resistenza agli urti, all’abrasione, agli agenti chimici ed è dotato di eccellenti proprietà isolanti elettriche. Carbon PEEK - aggiunge una maggiore stabilità termica e proprietà meccaniche rispetto alle straordinarie prestazioni del PEEK. Carbon PP - anch’esso perfetto per applicazioni di automotive perché garantisce le stesse prestazioni del PP con l’aggiunta dei vantaggi offerti dalla fibra di carbonio. Il Carbon PP, grazie alla fibra di carbonio, fornisce un livello di resistenza incrementata del 25% rispetto al PP. “Le nuove soluzioni Xtreme, frutto di un intenso lavoro da parte di tutto il team Roboze, ha permesso oggi di creare una nuova linea di sistemi in grado di soddisfare le più estreme esigenze dei nostri clienti, offrendo maggiore versatilità nei materiali e accuratezza delle stampe, nonché migliori prestazioni. Abbiamo riscritto la storia della stampa 3D e il Formnext 2018 rappresenta la migliore vetrina per raccontarla ”, conclude Alessio Lorusso, CEO & Founder di Roboze. Non ci resta che attendere il 13 novembre e la Fiera Formnext 2018 di Francoforte sul Meno, stand C78- padiglione 3.1: vi terremo aggiornati su tutti i dettagli! Vuoi saperne di più? Clicca qui per iscriverti al nostro forum: la community sarà felice di aiutarti! Resta aggiornato sulle ultime novità, seguici su Facebook e Twitter.

-

- stampanti 3d

- eventi

- (and 4 più)

-

Lo scorso 6 ottobre si è tenuta a Massa Lombarda la conferenza intitolata "Viaggio a Shamballa" organizzata da WASP e alla quale hanno partecipato alcuni tra i più grandi esponenti per l'edilizia stampata 3D. Un evento quasi unico nel suo genere, che ha visto in primo piano la presentazione del nuovo sistema Crane WASP e il modulo abitativo Gaia - di cui abbiamo parlato in questo articolo. I temi affrontati dagli ospiti, sapientemente moderati da Alessandro Ranellucci, hanno spaziato tra quelle che sono le grandi incertezze della stampa 3D a grandi dimensioni. Segreto industriale, brevetti, normative, opportunità di mercato, estetica, sicurezza, tecniche e sistemi integrati; questi sono solo alcuni dei punti che si sono toccati e, volutamente, "stressati". Nelle prossime righe, quindi, ripercorreremo insieme quello che abbiamo visto e sentito nelle tre ore dedicate alla conferenza. Edilizia stampata 3D - La conferenza che ha preceduto il nostro Viaggio a Shamballa Primo intervento - Massimo Moretti e WASP Team Ad avviare la conferenza è stato Massimo Moretti, aprendo con un discorso molto vicino all'attività di WASP: quello della ricerca. Da sempre, infatti, WASP percorre una strada legata a una visione che va oltre la semplice progettazione di macchine per la stampa 3D. Crane WASP è solo uno dei tasselli che compongono un puzzle composto da estrusori per argilla, arte, ecologia e la centralità del benessere dell'essere umano. Il focus si è quindi spostato sul tema dell'abitare, entrando nel vivo di quella che è stata la presentazione di Crane WASP. Una macchina che deriva da anni di test e prototipi scartati per diversi fattori: lentezza, risoluzione di stampa non ottimale, dimensioni del macchinario esagerate rispetto il reale volume di fabbricazione - mi riferisco alla Big Delta e ai primi tentativi di ingresso nel mondo dell'edilizia da parte dell'azienda romagnola, a cui avevo personalmente dedicato un editoriale nell'ormai lontano 2015. Dopo aver sviluppato tre prototipi e aver preso come riferimento il sistema della gru a torre, ecco quindi l'arrivo di Crane WASP, un sistema che nella visione di WASP sarà collaborativo e permetterà così di abbattere i tempi di fabbricazione. La macchina ripropone quello che è un macchinario ben conosciuto in edilizia e che può lavorare su un volume di stampa cilindrico composto da 6.3 metri di diametro e 3.1 metri di altezza. L'estusore è di 18/30 mm di diametro, ovviamente più preciso, alimetato in modo meccanico tramite una pompa che spinge il materiale, dotato di un sistema a vite di controllo del flusso e di un sensore di pressione che controlla il materiale in entrata. Dopotutto, tutto si gioca qui: quando si parla di materiali fluidodensi, è necessario tenere sotto controllo la qualità e la costanza dell'impasto in estrusione. Si è poi passati a parlare di Gaia, l'ottimo risultato ottenuto dall'azienda nel suo processo di definizione della tecnologia per l'edilizia stampata 3D. Gran parte della ricerca è stata fatta sul pacchetto dei muri perimetrali, i quali fungono da involucro esterno e non hanno, al momento, funzione strutturale. Essendo gestito in modo parametrico, il pacchetto prevede configurazioni variabili che integrano impianti, isolanti, pacchetti ventilati, ecc. Infatti, per lo slicing è stato utilizzato un percorso "ricamato" che ha permesso di limitare le deformazioni e i ritiri della terra con paglia (quest'ultima rappresenta le fibre lunghe, proprio come nei materiali compostiti). La copertura e i pilastri interni all'involucro sono in legno lamellare e verificati secondo normativa. Secondo intervento - Tiziana Monterisi di RiceHouse Sapevate che il più grande produttore di riso in Europa è l'Italia? Dalla lavorazione della materia prima restano scarti in quantità elevate che possono essere utilizzate a bassissimo costo. Il risultato di WASP è frutto di un'interessante collaborazione avviata con RiceHouse, azienda italiana che utilizza questi scarti, miscelandoli con calce e argilla per produrre materiali idonei alla fabbricazione di massetti allegegriti, cappotti di paglia, ecc. E' proprio da questo processo, opportunamente raffinato, che deriva l'involucro esterno di Gaia. Grazie alle proprietà del materiale di tamponamento e del corretto orientamento rispetto alla sua posizione geografica, Gaia non necessita di sistemi di raffrescamento o riscaldamento. Terzo intervento - Mahriz Akhavan Zakeri di XTreeE Diversamente da WASP, XTreeE utilizza un cemento ad alte prestazioni. Il processo progettuale e produttivo sviluppato dall'azienda è composto da una serie di step: definizione del modello digitale; utilizzo di una piattaforma di management condivisa; materiale UHPC (Ultra High Performance Concrete); metodo produttivo sviluppato da XTreeE. Come è facile intuire, XTreeE sta riuscendo a definire un workflow strutturato su base di tecnologie all'avanguardia, ma che non sempre trovano la corretta applicazione. Anche questo questo fa parte del gioco. Eventuali accortezze però non mancano: il metodo di estrusione di XTreeE integra un sistema di accelerazione del processo di asciugamento del materiale, riducendo i tempi di attesa tipici del cemento. Essicamento e ampliamento delle geometrie producibili saranno sicuramente i punti di studio dei prossimi anni. Quarto intervento - Alexandre Dubor per lo IAAC di Barcellona Essendo lo IAAC un istitituto scolastico e di ricerca, l'approccio presentato da Alexandre ha dato una visione alternativa alle tematiche discusse. Mentre per XTreeE i brevetti rappresentano una soluzione per restare competitivi sul mercato, lo IAAC spinge sul fronte della condivisione immediata dei risultati ottenuti in modo da generare sempre più interesse dei confronti dell'industria e delle nuove frontiere di edilizia. Le ultime ricerche dello IAAC si sono spinte nella rivisitazione dell'Adobe, passando attraverso un sistema Mixtruder dotato di una serie di sensori che analizzano in modo costante il materiale estruso. Secondo Alexandre, uno dei punti su cui bisognerà spingere è proprio questo: per convincere le istituzioni a rilasciare certificazioni su tecnologie e materiali, è necessario avere dati in mano. L'estrusore super accessoriato sarà il futuro per l'edilizia stampata 3D, ma questo dovrà anche essere in un certo senso collaborativo; gli esseri umani avranno sempre un ruolo centrale, anche in cantiere, ma potranno farsi aiutare da droni dotati di sistema di rilievo mirato, in sviluppo in questo momento presso Noumena. Quinto intervento - Enrico Dini per D-Shape Un intervento esemplare quello di Dini, il grande pioniere italiano che dal lontano 2004 porta avanti la propria visione per l'edilizia stampata 3D: "Il mio obiettivo è portare nell'industria delle costruzioni la democratizzazione del bello". Il "metodo Dini" non prevede l'estrusione di materiale, bensì, la "sinterizzazione" a livello chimico partendo da un materiale polverulento. Seppure la volontà fosse quella di promuovere i cementi magnesiaci, oggi Dini utilizza un calcestruzzo in modo rasterizzato. Questa deviazione è dovuta alla difficoltà riscontrata a livello di certificazioni dei materiali proposti. Il processo, comunque, resta quello di cui vi parlai nel 2014: la produzione di elementi architettonici o edifici tutti d'un pezzo, utilizzando una macchina di 12 metri di lato e con un costo di produzione pari a 25.000 € per una superficie di 200 mq. Sesto intervento - Ronald Rael per Emerging Objects Emergin Objects è qualcosa di ibrido: sviluppa materiali per la stampa 3D, sviluppa software, elabora macchine e connette le economie della maker economy. Tutto questo avviene in quello che vorrei definire come un'atelier d'arte e sviluppo tecnologico. I materiali provati da Emerging Objects provengono da pneumatici a fine del loro ciclo di vita, scarti dell'uva, polveri provenienti dalla lavorazione del legno, arrivando anche dall'uso del sale marino. Tutto questo si raggruppa però in un solo concetto, ossia la rivisitazione del "mattone" - o del blocco standard da costruzione. Da qui, passano le ricerche su mix di materiali e argille, sull'habitat degli uccelli e sull'innalzamento del livello del mare. Edilizia stampata 3D - Considerazioni su un settore che necessita di essere spinto da una grande voce comune Chi come me lavora per in edilizia e architettura, ne sarà consapevole: il settore è uno dei più lenti ad assorbire il cambiamento che sta avvenendo in questo momento. Ai nuovi professionisti è richiesta la capacità di saper passare da un contesto all'altro con grande disinvoltura, comprendendo la capacità di saper tenere sott'occhio tutto il processo di produzione dell'oggetto in fabbricazione. Allo IAAC questa tendenza è stata percepita. La necessità di digitalizzare il mondo delle costruzioni e l'unione di tecniche di progettazione sono solo alcuni dei temi su cui stanno lavorando. L'obiettivo? L'integrazione della fabbricazione digitale in tutte le fasi di produzione. Il che significa produrre pezzi su misura che s'incastrano in elementi stampati in 3D, skills professionali che si integrano, capacità di gestione di processi complessi e di risoluzione di problemi concreti. Perché qui si ha a che fare con oggetti reali, materici, fisici. D'altro lato, i cantieri d'oggi sono ancora lontani da questa "visione digitalizzata", sostiene la Monterisi. Le competenze sono ancora in mano a pochi e, al momento, il sistema non è pronto a fare questo salto. Edilizia stampata 3D - Certificazioni e normative Il pensiero di Dini è chiaro e schietto: "serve un'opera di cucitura tra politica e innovatori". Francia e Svizzera sono avanti l'Italia sotto questo punto di vista. Questo però non significa che bisogna demordere, anzi, è necessario dotarsi di case study, proprio come Gaia, per fare test e dimostrare che l'edilizia stampata 3D può essere una realtà a livello di industria. In un contesto come quello dei materiali fluidodensi, il grosso del lavoro sta nel dimostrare che l'estrusione può essere un processo costante e uniforme, insieme alla corretta adesione tra i layer in argilla o cemento. Il metodo furbesco di WASP ha previsto l'utilizzo delle parti stampate 3D solamente come involucro del modulo abitativo che abbiamo visitato a Shamballa - la muratura non è altro che un tamponamento non soggetto a compressione dalla copertura. Trattasi di una soluzione provvisoria, necessaria per permettere a tutti la possibilità di visitare l'ottimo risultato tecnologico ottenuto. I prossimi anni saranno una sfida continua e noi saremo qui per raccontarverla! Resta aggiornato sulle ultime novità, seguici su Facebook e Twitter. Sei interessato alla stampa 3D? Entra subito nella community italiana per la stampa 3D, clicca qui per registrarti!

-

- eventi

- architettura

-

(and 2 più)

Taggato come:

-

pubblicazione comunicato stampa Siglato nei giorni scorsi un accordo di collaborazione tra CRP Technology e G.W.Consultancy. L’agenzia di Gerard Winstanley rappresenterà in Germania l’azienda italiana specializzata in stampa 3D professionale e fabbricazione additiva. CRP Technology è pronta a rafforzare la sua presenza in Europa. L'azienda italiana specializzata in fabbricazione additiva e stampa 3D professionale con i materiali compositi Windform, ha firmato un accordo di collaborazione con G.W.Consultancy. In base all’accordo, G.W.Consultancy rappresenterà e promuoverà CRP Technology sul territorio tedesco. "Siamo lieti di lanciare questa nuova collaborazione - afferma Franco Cevolini, Amministratore Delegato e Direttore Tecnico di CRP Technology –. L’accordo rafforzerà i nostri rapporti commerciali e rappresenterà un passo importante nell’introduzione dei materiali compositi Windform a nuovi clienti in Germania". Con oltre 18 anni di esperienza nel settore Motorsport, Gerard Winstanley di G.W.Consultancy è appassionato di Tecnologie Innovative di Produzione e di Sviluppo dei Processi, e ha preso attivamente parte al potenziamento e promozione dell’ultima generazione di materiali e nuovi metodi per la Fabbricazione Additiva. Lo stesso Gerard Winstanley si dice entusiasta della “nuova avventura” lavorativa: “Sono orgoglioso di lavorare così a stretto contatto con CRP Technology, e di collaborare con una azienda che offre una così eccellente gamma di materiali per la sinterizzazione laser selettiva. Senza dimenticare le soluzioni avanzate, che contemplano anche le lavorazioni meccaniche CNC di precisione che fanno capo all’altra azienda dei fratelli Cevolini, la CRP Meccanica. Si impara molto lavorando per le aziende dei fratelli Cevolini: CRP ha sempre investito ingenti risorse per la Ricerca e Sviluppo, dimostrato una grande apertura nei confronti del “customer development”, e un approccio eccezionale all’assistenza clienti. La sfida all’ottimizzazione dei materiali Windform per la creazione di particolari di uso finale in ambito Automotive ed Aerospaziale, è stata ampliamente dimostrata e comprovata dalle recenti applicazioni funzionali nel settore Motorsport, e dalle certificazioni di idoneità NASA ed ESA".

-

- ingegneria

- news

-

(and 2 più)

Taggato come:

-

A pochi giorni dall'apertura della Maker Faire Rome 2018 - il grande evento europeo interamente dedicato ai maker - ecco che arriva la grande notizia: Joseph Prusa, ideatore del famoso modello di stampante 3D cartesiana, presenta una nuova macchina open source con tecnologia SLA, chiamata Original Prusa SL1. Original Prusa SL1 - La tecnologia SLA si apre a tutti A distanza di qualche anno dal lancio dell'ormai famosissimo (e copiatissimo) modello Prusa i3, periodo nel quale la società Prusa Research si è concentrata nell'ottimizzare le proprie macchine FFF, ecco che si torna a respirare aria di novità. La tecnologia SLA ha iniziato a riscuotere interesse crescente grazie a un periodo di transizione che, ad oggi, ha portato la stampa 3D ad essere considerata maggiormente da professionisti e artigiani. Per fare questo passaggio, Prusa Research ha acquisito Futur3D, società specializzata in stampa 3D a resina, assicurandosi così l'integrazione di oltre 5 anni di esperienza all'interno del proprio organico. Da qui, il passaggio all'open source - tutte le componenti di Original Prusa SL1 saranno rilasciate in rete. A differenza della tecnologia FFF, la quale si basa sull'estrusione di filamento fuso, la tecnologia SLA utilizza delle resine fotosensibili che vengono solidificate strato per strato tramite una fonte luminosa, raggiungendo anche risoluzioni di 0.01 mm. Original Prusa SL1 - Specifiche tecniche Il nuovo prodotto di Prusa utilizzerà come fonte luminosa un display LCD da 5.5'' ad alta risoluzione - 2560×1440 pixel - arrivando a 0.047mm per pixel. La fonte luminosa UV lavorerà su un volume di 120 × 68 × 150 mm. La risoluzione massima é di 0.01 mm, anche se le altezze di layer raccomandate sono tra i 0.025 e 0.1 mm. Trattandosi di una macchina open source, anche il sistema di utilizzo delle resine sarà aperto a qualsiasi produttore. Inoltre, come annunciato da Prusa in persona, la macchina sarà "smart": sarà dotata di dispositivi, sensori, sisteni di sicurezza, manuali dettagliati, supporto 24/7, conponenti economiche e facilmente trovabili, schermo full hd, connessioni LAN e Wi-fi, sistema di estrazione dei vapori, Panic Mode - va via la corrente? Nessun problema: un sistema automatico salverà il lavoro fatto fino a quel momento. Innovativo sistema di distaccamento dei layer dal fondo della vasca La vasca di raccolta della resina conterrà un sensore di livellamento e aiuterà sia l'utente che la macchina stessa a capire quanta resina utilizzare per ogni lavoro o se la resina sta finendo. In caso di dimenticanza o di perdita di resina dalla vasca, l'elettronica della macchina riuscirà a salvarsi grazie a una specilae membrana protettiva. La vasca presenta una seconda caratteristica molto interessante. Sul fondo si trova un film flessibile... Ma quali migliorie comporta? Si tratta di un dettaglio molto accurato e per niente comune: Original Prusa SL1, invece di staccare la stampa dal film con un movimento verticale - come comunemente effettuato nelle stampanti 3D SLA - viene inclinata la vasca di contenimento della resina. Questo sistema riduce in modo importante lo stress causato dagli spostamenti sui layer del modello, migliorandone la qualità superficiale e eliminando imperfezioni. Sfruttando questo sistema di movimento, Original Prusa SL1 effettua due operazioni in uno: stacca il modello dal film della vasca e, al contempo, rimescola la resina già presente nella vasca stessa. I tempi di stampa dovrebbero quindi ridursi. Software di slicing e sistemi di post-produzione Prusa Research estenderà le capacità del proprio sistema basato su Slic3r PE, integrando tutto il necessario per fare lo slicing della propria macchina SLA. Per quanto riguarda la post-produzione, come per tante altre stampanti 3D, sarà messo in commercio un sistema di curing dei modelli prodotti, integrato a quello di pulizia. Troveremo quindi un sistema 2 in 1, che utilizzerà lampade UV e alcol isopropilico. Disponibilità e prezzo I preordini sono già aperti! Original SL1 pre-assemblata sarà in vendita a 1.599 € e spedita a dicembre 2018. In alternativa, è possibile acquistare il kit di montaggio al costo di 1.299 €, con spedizione in gennaio 2019. Il costo del vistema di pulizia/cura dei pezzi sarà in vendita a un prezzo indicativo di 200 €. Probabilmente, sarà possibile vedere questi nuovi prodotti di Prusa Research alla Maker Faire Rome 2018. Qui trovate tutti i dettagli dell'evento. Hai ancora delle domande? Clicca qui per iscriverti al nostro forum: la community sarà felice di aiutarti! Resta aggiornato sulle ultime novità, seguici su Facebook e Twitter.

-

- stampanti 3d

- news

-

(and 2 più)

Taggato come:

-

Abbiamo sempre seguito con interesse l'attività di ricerca di WASP, tesa allo sviluppo di una stampante 3D per la costruzione di case con materiali reperiti sul luogo e a costo tendente a zero. Tre anni fa WASP ha presentato al mondo la BigDelta WASP 12 metri, stampando un primo modulo architettonico. L’esperienza è stata molto importante per indirizzare la ricerca, che ha preso una nuova direzione, arrivando alla realizzazione di Crane WASP, the infinite 3D printer. Come funziona Crane WASP Crane WASP the Infinity 3D printer è un sistema modulare di stampa 3D collaborativa. Reinterpreta nell'ottica della fabbricazione digitale le classiche gru per costruzione edilizia. E' composta da una unità stampante principale che può essere assemblata in diverse configurazioni a seconda dell'area di stampa e delle dimensioni del manufatto architettonico da costuire in 3D. L'area di stampa del modulo singolo è di 6,60 metri di diametro per un'altezza di 3 metri. Creata con le stesse componenti meccaniche modulari che formano la struttura in alluminio della Big Delta 12M è uno strumento performante e veloce da smontare e rimontare, facile da trasportare. Il modulo singolo può funzionare in maniera autosufficente stampando materili fluidodensi di genere differente: cemento, bio cemento, impasti naturali. Una volta in possesso di un modulo singolo, questo potrà essere ampliato aggiungedo traversi e di bracci stampanti generando così una sistema di fabbricazione digitale infinito. Non è necessario "coprire" l'intera area interessata alla costruzione con l'area di stampa delle Crane WASP; la macchina è riconfigurabile e può avanzare con atteggiamento generativo a seconda del manufatto. Potenzialmente, quindi, una squadra di Crane WASP presenta un'area di stampa potenzialmente infinita. Ognuna potrà poi essere impostata dagli operatori in loco, seguendo l'evoluzione del progetto architettonico. Contenuta nel Maker Economy Starter Kit, anch'essa è creata per poter stampare in loco impasti naturali a Km 0 con aggiunta di fibre naturali, per realizzazioni in scala architettonica. Il container trasportato sul posto offre tutti gli strumenti necessari alla costruzione di un villaggio autosufficente. A seconda del territorio e del progetto, si potranno scegliere le conformazioni ottimali di stampa: assemblando diversamente i singoli moduli le quali componenti vengono trasportate smontate. Gli strumenti fondamentali che sono compresi nel kit, oltre alla stampante, sono quelli dedicati all'impasto: molazza e burattatrice. L'evento si terrà nei giorni 6-7 ottobre a Massa Lombarda. A questo link aggiornamenti sul programma. Sei interessato alla stampa 3D in edilizia? Ti segnalo: D-Shape, la stampante 3D che stampa pietra Contour Crafting, uno dei primi sistemi pensati per la costruzione in serie di involucri edili