-

Numero contenuti

898 -

Iscritto

-

Ultima visita

-

Giorni Vinti

14

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di Truck64

-

Cura e il diametro del filamento

Truck64 ha risposto a Drvo nella discussione Software di slicing, firmware e GCode

Hai ragione: ho appena verificato in rete e in effetti sembra che l'alternativa più citata per Cura sia usare un postprocesore o correggere il codice a mano. Ho letto anche che l'elaborazione condizionale negli Gcode non è implementata. Support for conditional G Code in start & end GCode #7056 Mi confermate? -

Cura e il diametro del filamento

Truck64 ha risposto a Drvo nella discussione Software di slicing, firmware e GCode

Ciao @Drvo , ciao @Killrob , riguardo alla temptower girando in rete ho scoperto che con quattro righe nel gcode di cambio layer si riesce a far cambiare la temperatura allo slicer in autonomia. Unico neo: bisogna mettere nel gcode la quota Z esatta del layer e impostare la temperatura iniziale della tower nelle caratteristiche del materiale. Io l'ho provato su PrusaSlicer e sarei curioso di sapere se funziona anche con Cura. Per esempio ho preso questa temptower Temptower 220-180° , fatto un "affetta", visto a che altezza passa da un modulo all'altro e inserito questo Gcode "prima nel cambio layer": {if layer_z==0.7} ; T tower floor 1 M104 S220 {elsif layer_z==7.5} ; T tower floor 2 M104 S215 {elsif layer_z==14.3} ; T tower floor 3 M104 S210 {elsif layer_z==21.1} ; T tower floor 4 M104 S205 {elsif layer_z==27.9} ; T tower floor 5 M104 S200 {elsif layer_z==34.7} ; T tower floor 6 M104 S195 {elsif layer_z==41.5} ; T tower floor 7 M104 S190 {elsif layer_z==48.3} ; T tower floor 8 M104 S185 {elsif layer_z==55.1} ; T tower floor 9 M104 S180 {endif} Rifatto lo slicing che questa volta contiene il cambio temperatura e i commenti, ma usando il resto delle mie impostazioni (velocità, ritrazioni, ecc). Provato in stampa e tutto OK. -

Problema dimensionamento

Truck64 ha risposto a Marco-67 nella discussione Problemi generici o di qualità di stampa

E' l'oggetto che uso per verificare come stampa (temperatura, flusso, ritrazione, ghosting, e anche dimensioni). Lo stampo in vase mode così ho un piano e un perimetro. Il foro mi serve per forzare il lo stop/start dell'estrusore nel passaggio tra perimetro interno ed esterno. Se mi vengono bene poi li uso per tenere in ordine il ciarpame che ho sempre sulla scrivania. -

Problema dimensionamento

Truck64 ha risposto a Marco-67 nella discussione Problemi generici o di qualità di stampa

Vi riporto la mia esperienza, poi vedete voi. Quando è stato il momento di regolare la scala degli assi per X e Y ho plottato (ho progettato l'attacco dell'hotend in modo da poterlo sostituire con penna, comparatore e in futoro non si sa mai...) una serie di quadrati e linee graduate tipo quelle dei calibri manuali in modo da verificare quadratura e scala in X e Y. Per lo Z ho messo il comparatore a 0 sul piatto, poi ho alzato di 100mm e messo un Jonson da 100mm per vedere dove ero andato. Da allora non ho più dovuto toccare la scala degli assi, anche ieri sera ho stampato un paio di cubi (50x50 con foro 30x30) per verificare la larghezza di estrusione e le dimensioni erano precise al decimo di mm... Fino ad ora sto trovando grossi problemi ad avere un flusso costante alla velocità che vorrei stampare, e su inizio/fine dei layer mi lascia degli "sputacchi" inguardabili, ma per quanto riguarda le dimensioni dei pezzi non vedo dove stia il problema. -

Problema calibrazione flusso Creality cr10s5

Truck64 ha risposto a Leonardo B. nella discussione Problemi generici o di qualità di stampa

Ciao @Leonardo B., ho cominciato anch'io ieri a provare il PLA Azurefilm. Ho stampato una temptower ma a 185° la temperatura mi sembrava ancora alta. Tieni conto che prima ho stampato PLA della Anycubic e quello a 205.. 208° mi dava dimensioni coerenti, flusso costante e solo qualche filetto.. Questo "fila e fonde" come il famoso formaggio... Non è che sei semplicemente alto di temperatura? Una cosa poi: flusso a 50% è plausibile? -

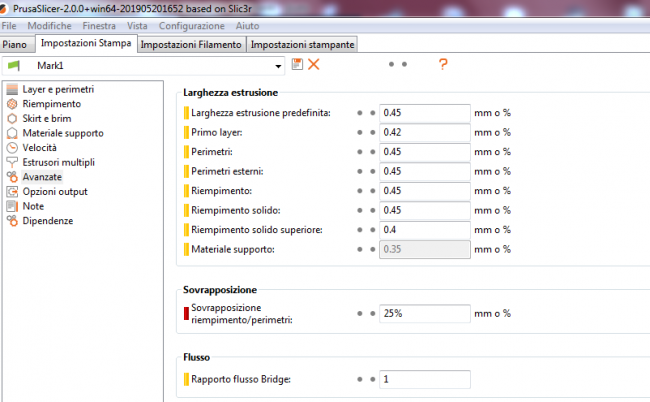

Settaggi Prusa Slicer

Truck64 ha risposto a Marco-67 nella discussione Software di slicing, firmware e GCode

Concordo. -

Problema dimensionamento

Truck64 ha risposto a Marco-67 nella discussione Problemi generici o di qualità di stampa

Ci ho stampato mezza bobina di PLA fino ad ora. Ho cominciato ad usarlo perchè con Cura Engine non riuscivo a migliorare la precisione dei pezzi. Ora va meglio. Non conosco altri slicer, immagino che ce ne siano di migliori per certi aspetti. Insegnare magari no, ma un confronto va benone. Prima cosa: non sono riuscito a evitare che impostasse accellerazioni, jerk e gli altri parametri di dinamica degli assi, quindi nella scheda "Limiti macchina" vedi che ci siano quelli giusti... Le prime stampe sono state un disastro quando con Cura Engine andava tutto benone... -

Problema dimensionamento

Truck64 ha risposto a Marco-67 nella discussione Problemi generici o di qualità di stampa

Più o meno quello faccio anche io, e pezzi senza in castri me ne sono capitati davvero pochi. Volevo provare a differenziare i perimetri esterni da quelli interni, visto che si può -

Problema dimensionamento

Truck64 ha risposto a Marco-67 nella discussione Problemi generici o di qualità di stampa

Francamente calibrare la risoluzione di una stampante su un oggetto lungo meno di un giro motore, e mediamente meno del 10% dell'area stampabile mi sembra assurdo. E comunque tolleranze di qualche decimo anche dalla migliore stampante professionale c'è da aspettarsele. Troppe variabili in gioco, anche ambientali. -

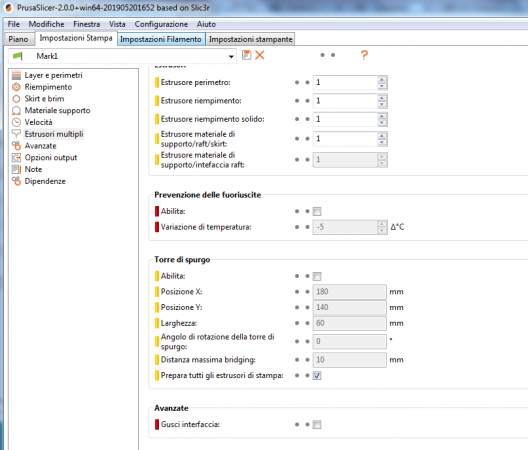

Problema con Cura per la multi estrusione

Truck64 ha risposto a immaginaecrea nella discussione Software di slicing, firmware e GCode

A me sembra che si possa escludere la torre di spurgo: Poi magari ci sono altre cose che non ti vanno bene, come detto fino ad ora ho esperienza diretta solo di stampe a materiale singolo. -

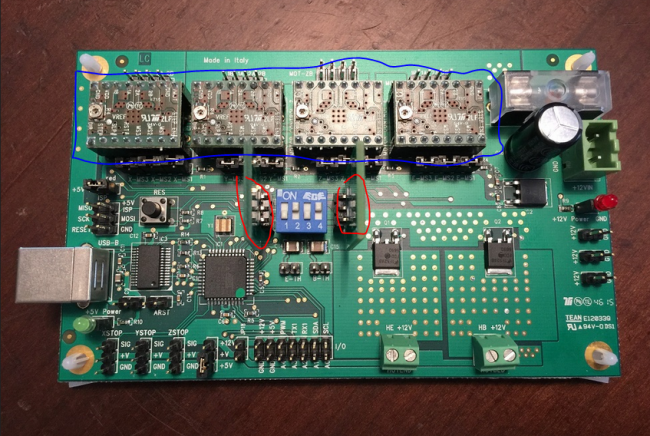

Sharebot Rappy da edicola aggratis, ne vale la pena?

Truck64 ha risposto a ildirettore nella discussione La mia prima stampante 3D

Vuol dire che hai gia anche i driver dei motori (cerchiati in blu) e ti manca una delle due schede centrali (in rosso)? Per la cronaca l'autore del post dove ho presol'immagine (ADRIANO3D) ha aperto una discussione citando un gruppo facebook sull'argomento che però mi risulta chiuso (Giugno 2016). Un paio di settimane dopo ho ha aperto un altra discussione per chiedere consigli su di un elettronica alternativa per una stampante simile, forse la stessa. Ripeto secondo me ti risparmi molto tempo perso e molte delusioni passando direttamente a un elettronica "standard" (Arduno + Ramps), che almeno di quella trovi informazioni e pezzi di ricambio ovunque. PS: E' questa la stampante che stai realizzando? https://www.youtube.com/watch?v=cbug6FnsXC0 -

Problema con Cura per la multi estrusione

Truck64 ha risposto a immaginaecrea nella discussione Software di slicing, firmware e GCode

Scusate, ma ho fatto una prova veloce a configurare PrusaSlic3r per stampa multicolore con nozle unico e mi sembra che generi un Gcode senza errori riguardo ritrazione e scarico per cambio filo. Io lo uso da un po come slicer di Repetier e non mi trovo male (solo stampe a colore unico). So che il nome Prusa da acidità a più di uno di voi, ma io un pensierino ce lo farei... -

Sharebot Rappy da edicola aggratis, ne vale la pena?

Truck64 ha risposto a ildirettore nella discussione La mia prima stampante 3D

I motori passo-passo si riescono sempre a utilizzare, a meno che non siano guasti. Io sulla mia uso i 17HS4401 presi da un kit per stampanti Prusa, e non mi trovo affatto male, per ora. Quando li cambierò perchè mi serve più coppia saranno comuque buoni per qualche altro progetto. La scheda di controllo di una stampante è forse la parte che più si presta a essere sostituita e un'Arduino MEGA con una Ramps 1.4 è un buon punto di partenza. Se ti interessa puoi cominciare con qualcosa del genere https://www.amazon.it/controller-passo-passo-dissipatore-ponticello-Interfaccia/dp/B08D3KBVDX/ e ci aggiungi un display https://www.amazon.it/Redrex-Display-Controller-Adattatore-Stampante/dp/B01M269BNR/ Ma al giorno d'oggi ci sono oggetti specifici per stampanti 3D molto più interessanti e che costano poco di più. Se chiedi nel forum ognuno ha la propria preferenza. -

INPUT FILE GCODE | PERIFERICA DI ACQUISIZIONE

Truck64 ha risposto a NicoNico nella discussione Hardware e componenti

Io uso questo: https://www.robot-italy.com/it/usb-iso-full-speed-usb-isolator-1000vdc.html Lo trovi anche su Amazon e Ebay ma ce ne sono alcuni modelli simili che non mi convincevano. E' forse un eccesso di precauzione ma i "giri di massa" mi hanno sempre fatto brutti scherzi e avendo la struttura della stampante fortemente messa a terra (piatto a 230V...) meglio proteggere PC e elettronica 😉. -

Sharebot Rappy da edicola aggratis, ne vale la pena?

Truck64 ha risposto a ildirettore nella discussione La mia prima stampante 3D

Costruire una stampante 3D da zero non è uno scherzo. Servono nozioni di meccanica almeno quanto di elettronica e programmazione. Se "non sai da dove inizare" forse è meglio che lasci perdere, dai quei soldi per persi e al limite ti prendi una stampante commerciale. Se invece hai già delle basi e te la senti di provare sappi che la prima cosa che devi fare è documentarti e ti ci vorrà tano impegno e pazienza. Per prima cosa quel modello è un clone della RepRapPro Huxley, una derivata della Mendel e tra le prime macchine per FDM "caserecce". Un paio di link: https://reprap.org/wiki/RepRapPro_Huxley https://reprap.org/wiki/Mendel https://reprap.org/wiki/Prusa_Mendel Nei primi anni della stampa 3D le macchine erano tutte così, spesso costruite con materiali di fortuna. Ma tutto somato qualche pezzo lo facevano, se non altro quelli per costrurne una più performante. Quindi se ti mancano dei pezzi alcuni si possono fare anche con legno o qualche lamiera piegata. Un ultima nota: la stampa 3D è un hobby costoso, non credere a chi ti dice il contrario. Non so quanto puoi aver speso per una stampante presa a fascicoli ma se decidi di proseguire preparati a dover impegnare diverse centinaia di euri. Quindi penso che ti convenga lasciar perdere quel progetto e prendere qualcosa di più pronto a funzionare. -

INPUT FILE GCODE | PERIFERICA DI ACQUISIZIONE

Truck64 ha risposto a NicoNico nella discussione Hardware e componenti

Io ti direi invecie il contrario: uso da anni un SD e relativo lettore per fare backup/ripristino di macchinari industriali e fino ad ora mai un problema. Lo stesso dicasi per le decine di macchine che ho programmato e che ne usano una per archiviare log, ricette e programmi. Al contrario di pennette USB (anche "di marca") ne butto via una al mese... Dipende molto da come le usi, cioè statica, vibrazioni, temperature, e anche il modo con cui togli e inserisci la scheda fanno la differenza in termini di vita del supporto. Comunque per le stampe sotto ai 60min vado direttammente da PC, collegato con un isolatore per USB, non si sa mai. -

INPUT FILE GCODE | PERIFERICA DI ACQUISIZIONE

Truck64 ha risposto a NicoNico nella discussione Hardware e componenti

Ciao @NicoNico, la stampa da chiavetta USB è possibile solo se l'elettronica della tua stampante la prevede. Cioè (non crocifiggetemi, cerco di usare linguaggio meno tecnico possibile) la scheda deve riconoscere la chiavetta USB come memoria di massa, e in giro ne ho viste poche di stampanti così. Di solito sulle stampanti ci sono i lettori di schede SD e l'USB "quadrata" che simula la vecchia porta seriale dei PC in modo da comunicare con il PC. Quella che mostri è semplicemente un convertitore di formato da USB quadrato a rettangolare (Tipo A e Tipo B) e non ti servirà a molto. -

Io per quanto riguarda il firmware mi sono organizzato con un paio di schede madri su cui faccio i miei esperimenti. Poi quando sono sicuro aggiorno la stampante. Personalmente invecie il tastatore lo ritengo una boiata: per misurare i centesimi sulle macchine che programmo per lavoro bisogna fare i salti mortali e investimenti notevoli; non credo che un tastatore da poche decine di euri possa essre ripetibile a sufficenza. Io ho scelto la strada di avere la macchina rigida, con un piano di stampa monolitico (circa 3kg di alluminio spianati a macchina), e fino ad ora comparatore alla mano il piatto lo trovo sempre nella posizione in cui l'ho livellato con l'approssimazione massima di mezzo decimo. Non è ancora rigido come vorrei e prima o poi dovrò cambiare viti e motore di Z ma c'è sempre tempo per migliorare.

-

Ciao @Pieland, in genere cerco di evitare commenti negativi sul lavoro degli altri, nessuno possiede la verià assoluta, ma una cosa te la devo dire: nella configurazione della CoreXY le cinghie lungo le vie di corsa degli assi DEVONO essere parallele al movimento. Poi ognuno è libero di farsi del male come vuole. Per esperienza ti consiglio di aggiungere un supporto su entrambi i lati ai perni delle pulegge, che messi a sbalzo come i tuoi sono più elastici della cinghia stessa. Poi quel tipo di pulegge scorrono da schifo causa cuscinetti infimi. Funzionano meglio come pulegge folli e costano meno un paio di cusinetti flangiati sovrapposti (vedi es Voron 2.4 https://www.youtube.com/watch?v=SjRRnAZ4Q8o o MGN Cube https://www.youtube.com/watch?v=3_FSkPFq1Nc ), io ho usato gli F624ZZ, tu penso possa usare gli F695ZZ, almeno su quelle del portale. E se non prevedi di chiudere la macchina in un box metti la rotaia del portale (penso sia la tua X) in orizzontale, lo sporco che cade nella cava delle sfere è un incubo. Per il resto appena puoi facci vedere come funziona, e visto che ti occupi anche tu di progettazione meccanica vedrai che alla fine ti darà un bel po di soddisfazioni.

-

Darth Vader

Truck64 ha risposto a Joker78 nella discussione Le tue stampe - Album fotografico dei migliori modelli 3D

Ottimo risultato. E visto il soggetto del modello, spero di non intristirvi tutti, un saluto a David Prowse che se ne è andato sabato. RIP -

Solito problema sull'asse Y

Truck64 ha risposto a Gio Ricci nella discussione Problemi generici o di qualità di stampa

Ciao @Gio Ricci, ok per le foto ma un minimo di descrizione del problema sarebbe gradito. Da quello che capisco dalle immagini stavi stampando un contenitore rettangolare, e ha cominiciato a perdere passi sul lato corto (immagino sia Y dal titolo della discussione). Dici che gli oggetti piccoli li stampa bene, si può dedurre allora che hai l'asse che va in crisi sopra una certa velocità. Nello strato pieno non lo fa perchè va circa al 70% della velocità del solo X o Y al netto di impostazioni diverse dello slicer. Quindi prima cosa ti direi di fare una prova di stampa dimezzando la velocità, almeno da isolare un problema alla volta. Inutile dire che c'è tanto altro da controllare e che può dare lo stesso problema (parti meccaniche, regolazione della corrente del drive, cablaggi, parametri del firmware) e purtroppo devi essere tu a farlo, quindi se sei sicuro delle verifiche che hai fatto facci un breve riassuto in modo da escludere qualcosa, altrimenti rivediamole assieme. -

Per la stampa non planare?

Truck64 ha risposto a valfus nella discussione Software di slicing, firmware e GCode

In realtà è parte di una ricerca che viene fatta tutt'ora per migliorare le caratteristiche fisiche/estetiche della stampa a filamento. Ho letto vari articoli, uno di quelli che mi piace di più è questo: https://www.3printr.com/five-axis-3d-printer-makes-parts-many-times-stronger-1940513/ L'esperimento fatto in Slic3r è interessantissmo, ma si tratta quasi esclusivamente di migliorare la resa estetica del pezzo. In realta ci sono decine di esempi in rete di studio per stampa non planare con macchine a 5 assi, mi piace citare i prototipi di macchine ibride per lavorazione di metallo: https://youtu.be/ruTo9hIYQGw Purtroppo penso che l'impulso allo sviluppo non porterà a nessun risultato a livello hobbistico, anche se una macchinetta così mi piacerebbe provare a farla: https://3dprint.com/77400/5-axis-3d-printer/ -

Vecchiaia

Truck64 ha risposto a Lorenz_Keel nella discussione Problemi generici o di qualità di stampa

-

Errori di gioventu': il percorso del filamento

Truck64 ha risposto a TeusTheMage nella discussione Problemi generici o di qualità di stampa

Parole sante! Non fa miracoli ma consiglio di dotarsi anche di una clip per tenere fermo il capo del filamento quando non è in macchina e fino al momento di caricare nello spingifilo, qualcosa tipo questa: https://www.thingiverse.com/thing:4585786 ma ce ne sono decine di altrettanto valide. -

La stampa non è centrata sul piatto.

Truck64 ha risposto a HzO nella discussione Problemi generici o di qualità di stampa

Vero, ma devi ricaricare il firmware. So che è un attimo se va tutto bene, ma c'è sempre un limite di volte in cui si può flashare la memoria programmi di una scheda. Farlo per niente non mi sembra salutare. Riguardo alle clip non so quale Marlin usi (se tutti aggiungessero le informanzioni in firma ci si risparmierebbe un mucchio di passaggi... ) ma a seconda che sia 2.x o precendente dovresti trovare queste voci: Marlin 2.x #define Z_CLEARANCE_DEPLOY_PROBE 10 // Z Clearance for Deploy/Stow #define Z_CLEARANCE_BETWEEN_PROBES 5 // Z Clearance between probe points https://marlinfw.org/docs/configuration/configuration.html#probe-clearance Marlin 1.x #define Z_RAISE_BEFORE_PROBING 10 // Z Clearance for Deploy/Stow #define Z_RAISE_BETWEEN_PROBINGS 10 5 // Z Clearance between probe points Questi parametri definiscono i movimenti di Z per fare il tasteggio del piatto evitando ostacoli. Dovrebbero fare al caso tuo.