Salvogi

Membri-

Numero contenuti

1.424 -

Iscritto

-

Ultima visita

-

Giorni Vinti

26

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di Salvogi

-

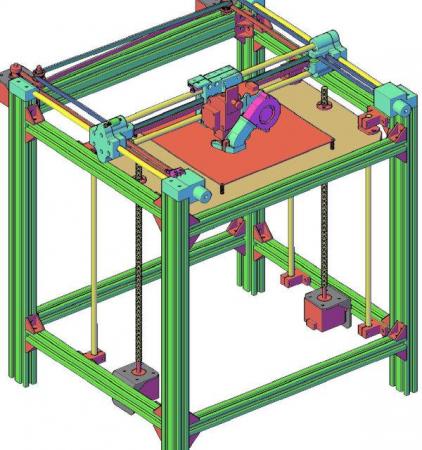

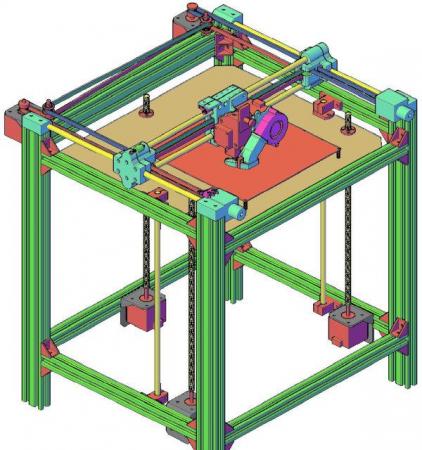

Visto che ho preso la mano a tagliare i profili di alluminio con il flex montato su un supporto che lo trasforma in troncatrice, penso di realizzare questo schema con profilati 2020, i fori per chiocciole, cuscinetti e piatti li realizzo su parti stampate da bullonare sui profilati. Intanto ho assemblato il telaio, fortunatamente non ho avuto problemi a metterlo in squadra. Sembra più grande del telaio della Prusa ma messo vicino ha le stesse dimensioni. Putroppo ho fatto una cavolata: ho finito le staffe ad angolo ed i bulloni quindi per adesso ne ho potuto mettere meno della metà. Ho comprate le altre su Aliexpress ma putroppo penso che il progetto rimarrà fermo per un paio di mesi. Comunque sono soddisfatto del fatto che mi sembra già abbastanza rigido con metà delle staffe.

-

Stampante 3d autocostruita e materiali di qualità

Salvogi ha risposto a Goku nella discussione La mia prima stampante 3D

Ti conviene spendere qualcosa in più su parti durature come telaio, guide, estrusore o scheda madre. Termistori, hotend e termoresistenze hanno una durata limitata quindi puoi prendere quelle economiche soprattutto all'inizio quando li userai per fare solo dei tentativi. Se come scheda vuoi usare la RAMPS (che tra l'altro ho anche io) puoi andare sul più economico possibile, su Aliexpress RAMP + 4 A4988 + Arduno Mega compatibile + LCD 12864 + Smart adpter lo trovi a 20 euro. Se poi vedi che la stampante meccanicamente va bene puoi sostituire la scheda con una a 32 bit e mantenere driver e display. Tanto con i primi tentativi c'è il rischio di buciare un driver anche se lo compri di qualità. Veramente ho comprato un LCD 12864 è mi è arrivato con alcune saldature fredde tant'è che non funzionava l'encoder rotativo ed ho dovuto rifare io la saldatura ma questo perchè non mi andava di aprire un contenzioso su Aliexpress. -

Cubo con spigoli in rilievo

Salvogi ha risposto a Tarn00 nella discussione Problemi generici o di qualità di stampa

Prova a muovere con la mano l'estrusore a destra e sinistra e vedi se la cinghia rimane bene a contatto con la puleggia del relativo motore. Poi prova a muovere con la mano il piatto avanti e dietro e vedi se la cinghia rimane bene a contatto con la puleggia del relativo motore. Esercitando una leggera forza al centro la cinghia si dovrebbe spostare al massimo di 1cm. Questo è quello che faccio io ma qualcuno più esperto come @Killrob o @FoNzY forse conosce un metodo migliore. -

Ho cercato su Aliexpress i cuscinetti lunghi LMH8LUU ed ho visto che 4 costano più di uno stepper. I pratica con 2 stepper e 4 guide dovrei acquistare in più il segente materiale 2 barre diametro 8mm lunghezza 400mm €10 4 supporti SK8 €5 4 cuscinetti LMH8LUU (modello lungo) €11 Per un totale di € 26 Mentre con 3 stepper e 2 guide dovrei acquistare in più il seguente materiale 1 barra filettata T8 lunghezza 350mm €7 1 stepper nema 17 €7 1 supporto per nema 17 €2 1 driver TB6600 adatto a 3 stepper €8 1 giunto stepper/barra T8 €2 2 cuscinetti LMH8UU (modello corto) €4 Per un totale di € 30 Quindi la differenza di costo sarebbe minima, ed inoltre dovrei ordinare su Aliexpress i 4 cuscinetti LMH8LUU quindi ancora ci sto pensando sulla soluzione da adottare.

-

Cubo con spigoli in rilievo

Salvogi ha risposto a Tarn00 nella discussione Problemi generici o di qualità di stampa

Hai verificato la tensione delle cinghie? Se sono lente potrebbero causare questo effetto. -

Ingranaggio che scatta

Salvogi ha risposto a joerack nella discussione Problemi generici o di qualità di stampa

Pessimo è relativo, come dice @Carsco dovresti spiegare cosa non va della tua stampa. A vederla cosi, a parte un po' di stringing pare una buona stampa. -

Casomai proverò questo schema Mi da' l'impressione che il piatto possa ruotare lungo l'asse Y, casomai nella tavola invece di 2 LMH8UU dovrei usare 4 LMH8LUU che sono i modelli allungati. Effettivamente gli stepper potrei collegarli con delle pulegge però dovrei aggiungere 2 pulegge, cinghia chiusa di opportuna lunghezza ed eventuale tendicinghia quindi dovrei fare un ulteriore ordine dalla Cina ed attendere altri 2 mesi. Effettivamente occorre molta precisione per evitare che i cuscinetti o le barre filettate lavorino male, tuttavia occorre principalmente essere precisi sulla distanza dei fori dal bordo perchè staffe e supporti possono essere spostati avanti e dietro visto che sono montate sui profilati a 4 cave. Quindi penso di stamparmi delle dime per guidare la punta del trapano alla corretta distanza dal bordo della tavola. Ho cercato su Internet, vicino casa ho una ditta che fa taglio laser ma mi dovrei informare sul costo della lavorazione. Il peso della tavola non dovrebbe essere un problema nelle stampanti CoreXY perchè la tavola si dovrebbe spostare di pochi decimi di mm ad ogni cambio di layer quindi non è soggetta a forti accelerazioni. In ogni caso ritengo di essere più preciso nel forare una tavola di legno che non un metallo. Se dovessi optare per il metallo dovrei rivolgermi alla ditta del taglio laser. Per adesso penso di fare il tentativo con 2 stepper, 4 barre e tavola di legno.

-

Ieri mi è arrivato il supporto per la smerigliatrice angolare ed oggi ho eseguito i tagli. Ero un po' preoccupato ma mi è venuto un lavoro accettabile. Per sicurezza avevo lasciato 0,5mm di lunghezza in più per poter limare fino alla lunghezza esatta ma siccome le lunghezze sono venute sufficientemente precise, penso di lasciare i profilati 0,5mm più lunghi, oltretutto così ottengo un'area di stampa maggiore 😂. Ho avuto solo un piccolo disguido con la prima filettatura, fortunatamente la filettatura va da un solo lato quindi ho provveduto a filettare l'altro lato. Per quanto riguarda gli assi X e Y ormai ho stabilito nel bene o nel male la configurazione ed ormai il disegno è quasi quello definitivo. Mi rimangono molti dubbi sull'asse Z, quindi mi occorrerebbe qualche parere, magari da @FoNzY, @Killrob o @Truck64, beninteso che accetto consigli anche da altri. In pratica ho visto che molte stampanti CoreXY adottano 1 o 2 stepper per l'asse Z, in questo caso l'allineamento del piatto dovrebbe essere affidato alle guide lineari. Io ho previsto 3 stepper basandomi sul principio che per 3 punti non allineati passa un solo piano e due guide lineari. Il problema è che mi sembra un po' uno spreco dover usare 3 motori quando in altre stampanti ce n'è uno solo, oltretutto considerando che il volume di stampa è appena 220x220x300mm. Voi che ne pensate? Piuttosto che un telaio con altri profilati, ho pensato di usare un tavola di legno 40x35cm spessore 1cm, secondo voi può andare?

-

Problema su un pezzo che blocca l'estrusione

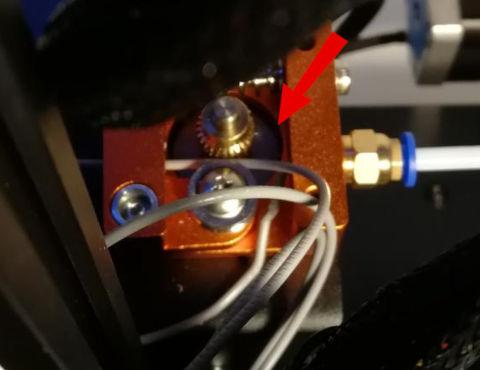

Salvogi ha risposto a Metamorfosi nella discussione Problemi generici o di qualità di stampa

@Killrob mi è venuta un'altra idea per l'estrusore di @Metamorfosi ma vorrei un tuo parere. Al posto del connettore pneumatico si potrebbe avvitare una gola MK8 (quella filettata M6 per l'intera lunghezza) fino ad arrivare vicino alla ruota godronata, bloccare la gola con un bullone M6 ed usare un altro bullone M6 per giuntare la gola con il connettore pneumatico. -

Problema su un pezzo che blocca l'estrusione

Salvogi ha risposto a Metamorfosi nella discussione Problemi generici o di qualità di stampa

Tempo fa, con lo stesso tipo di estrusore ho trapanato il raccordo per arrivare fino alla ruota godronata, per fare ciò ho allargato il foro gradualmente con punte da 2.5, 3, 3.5 e 4. Da allora il filamento non mi si attorcigliava più. Però effettivamente il connettore pneumatico trapanato diventa molto debole nella zona della filettatura tanto che deve essere stretto a mano e si rischia che la filettatura si spezzi nell'estrusore. Quindi forse meglio lasciare perdere. Comunque strano che ci siano estrusori che non guidino adeguatamente il filamento e che non permettono neanche di arrivare con il teflon fino alla ruota godronata. -

Problema su un pezzo che blocca l'estrusione

Salvogi ha risposto a Metamorfosi nella discussione Problemi generici o di qualità di stampa

La stampa che ti si blocca sicuramente si bloccherà in un punto in cui ci sono molte retrazioni. Quella da 15 ore probabilmente non si è bloccata perché non richiedeva troppe retrazioni in sequenza. Esistono connettori pneumatici passanti, eventualmente lo puoi allargare con una punta da trapano da 4mm. Ovviamente smontare il connettore dall'estrusore e trapanare il connettore dal lato della filettatura e con un pezzo di tubo di teflon inserito nel connettore, fare entrare la punta al massimo 1mm dentro il connettore. Declino ogni responsabilità per l'eventuale decesso del connettore pneumatico. -

Problema su un pezzo che blocca l'estrusione

Salvogi ha risposto a Metamorfosi nella discussione Problemi generici o di qualità di stampa

-

Problema su un pezzo che blocca l'estrusione

Salvogi ha risposto a Metamorfosi nella discussione Problemi generici o di qualità di stampa

Nell'estrusore il tubo bowden va messo quasi a contatto con la ruota godranata ed il cuscinetto che spingono il filo. Controlla come hai messo il tubo bowden, eventualmente entralo un altro po' dentro l'estrusore. -

La mia troncatrice per legno ha il disco da 210mm con i riporti in metallo duro sui denti, forse è meglio che mi procuri il disco giusto o è meglio lasciare perdere anche perchè la larghezza dei denti è quasi 3mm. Ho trovato in offerta il supporto Einhell ed ormai l'ho comprato, speriamo bene, non avendo altri strumenti proverò in questo modo. Effettivamente pensavo che quelle squadrette fossero di acciaio, invece sono di alluminio, inoltre essendo standard openbuild le dovrei comprare su Aliexpress o Bangood, a parte l'attesa della spedizione, il costo per taglio verrebbe rilevante visto che l'autore del jig di Thingiverse dice che ogni 6 tagli vanno cambiate. Effettivamente è una bella attrezzatura, io mi diletto con qualche lavoro di falegnameria ma per quello che faccio io è eccessiva. Nella stampante Prusa che ho attualmente i profili li ho comprati già tagliati, addirittura mi sono arrivati anodizzati dopo il taglio quindi anche le estremità sono nere. Ma il costo è stato eccessivo, per risparmiare questa volta ho comprato i profili lunghi 1m. In effetti da quando ho iniziato questo post ho iniziato a studiare le varie configurazioni cercando vari articoli su internet. L'H-bot l'ho escluso perchè non è la cinghia a mantenere la squadratura tra gli assi X e Y e mi dovrei affidare ai cuscinetti LM8UU che sicuramente non ce la fanno. Mi sto convincendo che lo schema Ultimaker sia quello migliore ma non è compatibile con i miei hotend quindi per adesso lo lascio stare. I motori li ho lasciati nella parte posteriore della stampante (l'idea non è mia, l'ho visto in uno schema di Ben Levi) appositamente per avere lo spazio per mettere i tendicinghia e quindi poter regolare alla perfezione la squadratura tra gli assi X e Y. Le pulegge a sbalzo sono montate su bulloni di da M5 e lo sbalzo massimo è 25mm, ho fatto dei test ed i bulloni mi sono sembrati sufficientemente rigidi, con 10kg flettono di 0,25mm mentre 160cm di cinghia (la lunghezza di ogni tratto che va nella mia stampante) con 10kg si allunga quasi di 2mm. Ho già dei nema 17 piatti, per adesso nel mio hotend diretto non l'ho cambiato perchè nella Prusa ho l'asse Y tremendamente pesante quindi ho ritenuto inutile alleggerire solo l'asse X. Sicuramente, se riesco a fare funzionare la CoreXY passo al nema 17 piatto.

-

Mi sono arrivate le pulegge che ho ordinato su Aliexpress quindi ora dovrei avere tutto l'occorrente per procedere. Ho iniziato a stampare le varie parti mentre per il taglio dei profili 2040 e 2020 non so come procedere per eseguire un lavoro abbastanza pulito. Ho trovato questo attrezzo https://www.thingiverse.com/thing:2596242 che ve ne pare? A casa ho una troncatrice per legno, qualcuno a mai provato a usare la torncatrice per legno per tagliare l'alluminio eventualmente procederei con una velocità di avanzamento molto bassa. Oppure conviene procedere con una smerigliatrice angolare (flexino)? Oppure mi conviene acquistare un supporto per la smeriagliatrice angolare per traformarla in troncatrice come questo https://www.amazon.it/EINHELL-Supporto-per-Smerigliatrice-Professionale/dp/B000GQ77IQ?

-

Nelle stampanti delta occorre impostare diversi parametri. Se ti risultano i pezzi più grandi probabilmente dovrai aumentare il parametro "diagonal rod" ed una volta modificato il "diagonal rod" dovrai ritoccare il "delta radius" per correggere la convessità. Ad esempio puoi vedere questo post https://www.stampa3d-forum.it/forum/topic/11182-come-faccio-a-calibrare-la-stampante-a-mano-senza-calibratore/?do=findComment&comment=84419 Se @BMaker lo ritiene opportuno si può creare un topic sulla calibrazione delle stampanti delta in "Recensioni e tutorial".

-

Cambio degli estrusori

Salvogi ha risposto a Carlo50 nella discussione Software di slicing, firmware e GCode

Effettivamente anche io tempo fa avevo avuto lo stesso problema perchè avendo un adattatore a Y dovevo prima ritrarre il vecchio filamento e poi avanzare quello nuovo. PrusaSlicer mi permetteva di personalizzare il G-code solo dopo che aveva inserito il comando T0 o T1. Allora mi ero scritto un piccolo script con Python per modificare in automatico il G-code. Poi ho trovato la funzione in Marlin 2.0 che faceva tutto in automatico. Ti posso allegare lo script in Python che eventualmente puoi modificare per inserire i comandi che vuoi tu. Gcode-dual-filam.zip -

Cambio degli estrusori

Salvogi ha risposto a Carlo50 nella discussione Software di slicing, firmware e GCode

Slic3r è stato il primo slicer che ho utilizzato, è un progetto italiano e secondo me è migliore di Cura. Purtroppo ormai non viene più aggiornato da 2 anni. Fortunamente il progetto è stato ripreso da Josef Průša che ne ha mantenuto la filosofia di base ma ha migliorato l'aspetto grafico e le funzionalità. Quindi, se ti piace Slic3r, ti consiglio di passare a PrusaSlicer che è gratuito ed è l'evoluzione di Slic3r. Comunque se vai su "Setting > Printer Settings... > Custom G-code" trovi "Tool change G-code" dove puoi inserire i comandi che ti occorrono. -

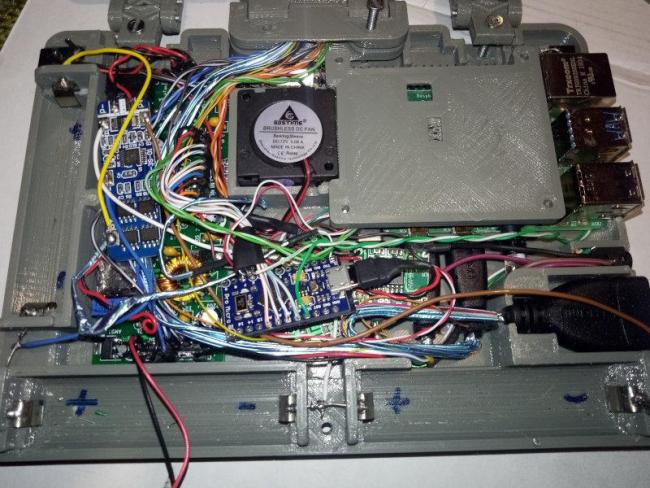

Mini notebook convertibile con Raspberry Pi4

Salvogi ha risposto a Salvogi nella discussione Nuove idee e progetti

Sebra tutto funzionante ma c'è qualcosa che non va, sotto carica esce puzza di bruciato. Ho verificato che le batterie al litio rimangono fredde quindi per fortuna non dovrei rischiare esplosioni. Ho anche visto che il calore proviene nei pressi del connettore di alimentazione ma devo smontare per verificare meglio perchè sopra c'è un groviglio di cavi. -

Mini notebook convertibile con Raspberry Pi4

Salvogi ha risposto a Salvogi nella discussione Nuove idee e progetti

Mi sono arrivati i componenti elettronici comprati su Aliexpress e la scheda fatta realizzare da JLCPCB. La scheda realizzata da JLCPCB a prezzo stracciato è di qualità davvero notevole. Peccato che ho commesso un errore nel circuito e che mi sono dimenticato il ponte termico per raffreddare il riduttore di tensione. Ho anche finito di saldare i compnenti. I componenti mi sono venuti saldati tutti storti ma più di ciò non riesco a fare. Per rimendiare alla mancanza del ponte termico, ho saldato la copertura di una presa USB sul riduttore di tensione in modo che possa fungere da dissipatore. Mentre la resistenza montata volante è per correggere l'errore nel circuito. Con i componenti montati sulla scheda ho risparmiato un sacco di spazio quindi ora viene più agevole chiudere il tutto. -

Fuoriuscita anomala di materiale tra cambio di passaggi

Salvogi ha risposto a luigi.carreca nella discussione Problemi generici o di qualità di stampa

Mi sembra che l'effetto fantasma sia un'altra cosa. A quanto ho capito il tuo problema è l'oozing ovvero il gocciolamento del materiale fuso dall'ugello che provoca lo stringing ovvero dei fili durante il travelling (spostamento del nozzle senza estruzione). Se il problema è lo stringing, normalmente si opera sui seguenti parametri Ritrazione in mm Velocità di ritrazione Velocità di travelling Sollevamento del nozzle In alcuni slicer ci dovrebbe essere una impostazione che permette di interrompere l'estrusione qualche mm prima . -

Probabilmente su Aliexpress intendevano dire che la massima temperatura del bed con la loro resistenza in silicone è 200 gradi che è già tantissimo. Il nozzle può avere temperatura maggiore. Penso (spero) che 240 che usi tu per stampare sia la temperatura del nozzle e non del bed.

-

Step x mm e temperatura estrusore

Salvogi ha risposto a claudio57 nella discussione Software di slicing, firmware e GCode

Se il motore è uno stepper (come in quasi tutte le stampanti) è un grave problema se rallenta sotto carico. Nelle stampanti 3D si usano gli stepper apposta perché la loro posizione (e quindi la velocità) non dipende dal carico. Se uno stepper rallenta sotto sforzo, si dice che perde passi ed è un problema serio. -

Step x mm e temperatura estrusore

Salvogi ha risposto a claudio57 nella discussione Software di slicing, firmware e GCode

Potrebbe essere che se la temperatura è troppo bassa l'estrusore estruda meno, veramente non ho mai provato, però per curiosità tra un po' ci provo e ti faccio sapere. Ovviamente, se l'estrusore non ha gravi problemi, il motore deve ruotare esattamente dello stesso numero di giri a prescindere dalla temperatura. Quindi questo fenomeno dovrebbe dipendere esclusivamente dallo slittamento del filamento sulla ruota godronata. Per sicurezza puoi verificare che: il filo non slitti sulla ruota godronata e quindi che il precarico della molla sia regolato correttamente (e magari ogni tanto puoi pulire lo spazio tra i denti della ruota godronata); la ruota godronata non slitti sull'asse del motore, ciò può verificarsi nel caso in cui l'albero del motore è cilindrico e non ha la parte smussata; il motore non perda passi, normarlmente in questo caso si sente tac-tac dal motore dell'estrusore i la ruota godronata si muove a scatti. -

Scheda SD non viene letta da Marlin 2.0.6

Salvogi ha risposto a blusaba@gmail.com nella discussione Software di slicing, firmware e GCode

Puoi provare il programma "SD Memory Card Formatter" selezionando l'opzione "CHS format size adjustment".