Salvogi

Membri-

Numero contenuti

1.424 -

Iscritto

-

Ultima visita

-

Giorni Vinti

26

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di Salvogi

-

Parametro F3600

Salvogi ha risposto a Carlo50 nella discussione Software di slicing, firmware e GCode

F3600 sono 3600mm/minuto quindi dovrebbe corrispondere a 60mm/s. Vai su "Impostazioni Stampa" clicca su "Velocità" e riduci le velocità da 60mm/s a 40mm/s. -

Ancora non l'ho provato perchè temevo proprio questo. Ok, quindi lo devo collegare ed andare ad orecchio. Il collegamento giusto è quello con cui gira "meglio".

-

Ad esempio io ho verificato la continuità tra i pin esterni e tra quelli esterni, ma chiedo a @Whitedavil e @FoNzY come cavolo faccio a distinguere se si tratta di A1 B1 B2 A2 oppure di A1 B2 B1 A2 ??? In pratica con il tester non posso vedere il verso degli avvolgimenti.

-

Ovviamente @FoNzY dice lato motore dove hai un connettore con 6 pin. Normalmente la sequenza è A1 2B 2A 1B, io però ho 2 stepper A1 B1 B2 A2, l'ho visto con il tester perchè mi dava continuità tra i 2 pin estremi e tra i 2 pin interni. Per adesso li ho accantonati perchè non ho capito se sono A1 B1 B2 A2 o A1 B2 B1 A2. Usi un estrusore diretto con ingranaggio di riduzione? Perchè gli stepper piatti non ce la fanno a fare girare gli estrusori senza ingranaggi di riduzione.

-

E se all'MGN12H metti in serie un MGN12C? Perderesti 40mm sull'asse Z ma aumenterebbe la rigidezza. In fondo anche stampanti molto costose come Ultimaker utilizzano 2 guide e una vite filettata poste solo sul lato posteriore con il piatto che ha uno sbalzo di 30/40cm quindi non per forza bisogna passare dal baricentro. Ho seguito i tuoi consigli ho allineato guida e vite trapezoidale. https://www.engtools.online/schemi/CoreXY_V2.stl In questo caso conviene sempre mettere a destra e sinistra guide e viti trapezoidali a incrociare?

-

Geetech A20 M, filo aggrovigliato sull'ugello

Salvogi ha risposto a dako74 nella discussione Problemi generici o di qualità di stampa

Se il materiale non si attacca al piatto probabilmente l'ugello è troppo alto o non hai spruzzato lacca a sufficienza. -

Resistenza materiale

Salvogi ha risposto a Cooper1981 nella discussione Problemi di modellazione 3D, gestione mesh, esportazione in stl

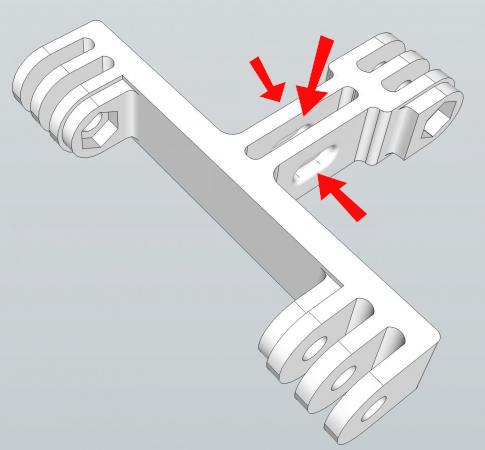

Non ne sono sicuro, forse sono fori di fissaggio ma questi mi sono sembrati alleggerimenti. In ogni caso aumentere lo spessore dove possibile, ad esempio in questi punti che non dovrebbero dare fastidio all'attacco tipo Gopro. -

Bella, mi piace parecchio. Certo se già con gli MGN12H ti flette di 0,4mm/kg, con gli LM8UU chissà che succede anche se il mio piatto è quasi la metà. Tra l'altro tu hai usato profili 3030 mentre io 2020 e 2040 quindi dovrei essere un po' meno rigido. In realtà l'area di stampa della mia stampante potrebbe arrivare a 260x260mm ma per adesso sto riciclando il vecchio piatto. Noto che la configurazione dell'asse Z è molto simile inoltre utilizzi ancora l'ATMEGA2560 come me. Se la meccanica della stampante si comporta bene forse passo ad una scheda a 32bit o a Raspberry+Klipper.

-

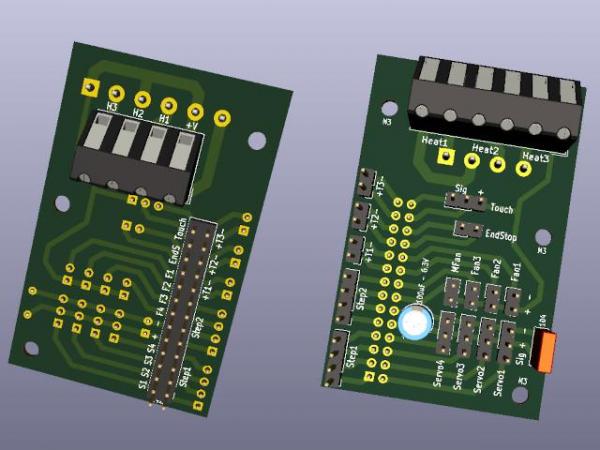

Grazie Guida e barra filettata non le posso più avvicinare perchè per gli stepper ho usato staffe in acciaio mentre per le guide supporti in alluminio che hanno ingombri standard. Ho preferito non stampare supporti per stepper e barre dell'asse Z per avere una rigidezza migliore. Non ci avevo pensato a invertire guida e vite trapezia su un lato. Secondo me è una buona idea quindi le ho appena invertite a sinistra mentre a destra le ho lasciate come sono. Certo l'estetica un po' ne risente. Vediamo come si comporta, se non mi convince metto un terzo motore in fondo e lo collego agli altri 2 facendo una T con i profili 2040. La parte elettronica non mi preoccupa al limite metto 2 o 3 driver (uno per motore) con gli ingressi e le alimentazioni in parallelo realizzando una piccola scheda elettronica. Le mie barre sono passo 2 a un principio è queste sono le chiocciole che ho comprato https://it.aliexpress.com/item/32808431280.html comunque mi sembra che è possibile averle passo 4 a 2 principi selezionando "lead 4mm". Nella stampante che ho ora per passare da singolo estrusore diretto a doppio bowden sono costretto a sfilare i cavi dalla guaina spirale passacavi tanto che spesso ci rinunciavo. Allora ho disegnato una scheda con Kicad (un programma gratuito) per poter raggruppare tutti i connettori. In questo modo mi risparmio anche un po' di cavi perchè per positivo e massa ho usato solo 2 cavi. So che oltre ad un estrusore diretto singolo o ad uno bowden doppio non andrò mai però per sicurezza ho previsto: 2 stepper, 3 sensori di temperatura, 3 cartucce, 4 ventole, 4 servo/attuatori, 1 bl-touch o sensore induttivo, 1 endstop (poi chissa in quale scheda madre dovrò andare a collegare tutto ciò 🤣). Il PCB non l'ho realizzo io fisicamente ma l'ho ordinato su JLCPCB che con 7,20 € (compreso la spedizione) me ne manda 5 copie. Se ti interessa ti posso passare il file del PCB. Per collegare tutti i morsetti del PCB, dentro la catena passacavi 10x20mm dovrei passare: 1 cavo da 1,5mmq per i positivi di alimentazione cartucce e ventole 3 cavi da 0,5mmq per i negativi delle cartucce 8 cavi da 0,35mmq per gli stepper 3 cavi bipolari schermati (nell'eventualità di termocoppie) per i sensori di temperatura 14 cavi da 0,25mmq per ventole, attuatori, endstop e touch

-

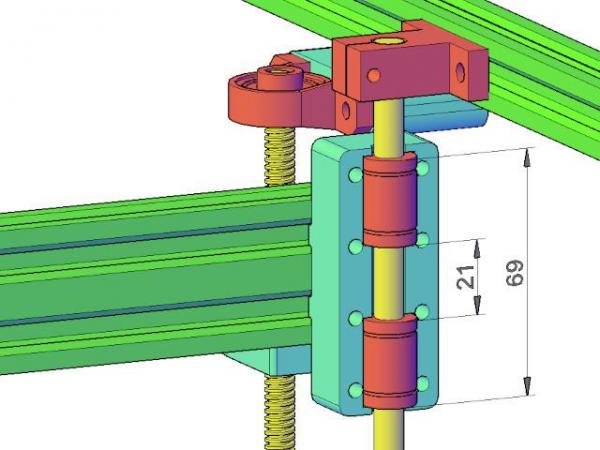

Grazie. Inizialmente avevo previsto per l'asse Z 3 motori e 3 guide, tu e @FoNzY mi avete suggerito 2 motori e 4 guide ed alla fine mi sono "ridotto" a 2 motori e 2 guide. Speriamo bene 🤞, ho paura che il piatto mi possa ruotare attorno l'asse X. Ho pensato di fare ciò perchè l'altezza di stampa era limitata dalla vite trapezzoidale mentre sulle guide lineari mi avanzava un tratto non sfruttato quindi ho distanziato i 2 cuscinetti LM8UU dell'asse Z di 21mm ottenendo una lunghezza complessiva di 69mm. Ritenendo 2 cuscinetti distanziati di 21mm abbastanza rigidi ho pensato di risparmiarmi l'acquisto di altre 2 guide lineari.

-

Resistenza materiale

Salvogi ha risposto a Cooper1981 nella discussione Problemi di modellazione 3D, gestione mesh, esportazione in stl

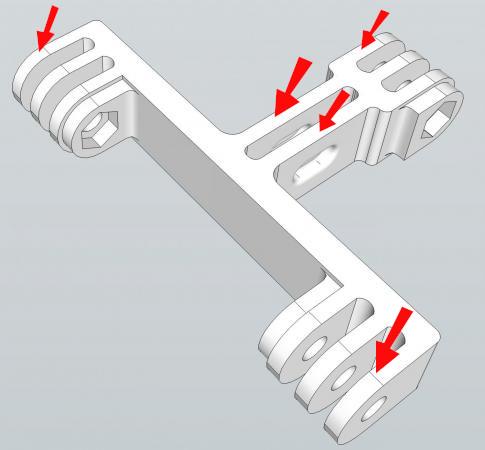

Già @Killrob, @marcottt e @FoNzY, ti hanno dato i suggerimenti corretti per i materiali. Con le mie stampanti quello che mi risulta più solido è il nylon ma usato all'esterno forse conviene ASA. Un'altro parametro invece da valutare è l'orientamento del pezzo perchè con le stampanti FDM si ottengono pezzi più resistenti lungo gli assi X ed Y e meno rispetto l'asse Z. Dai disegni che hai inviato a me sembra orientato in maniera corretta. Mi sembra che alcuni fori siano di alleggerimento, io toglierei gli alleggerimenti ed anzi aumenterei gli spessori dove possibile. Se apri l'stl con 3D Builder di Windows 10 e clicchi su "Stampa 3D" ottieni un preventivo di quanto ti costa stampato con la tecnologia SLS, penso ti chiederanno almeno 15 euro però il pezzo ti viene stampato in nylon compatto con una resistenza che non puoi ottenere con una FDM. -

Stampa non centrata ma da slicer perfettamente centrata

Salvogi ha risposto a RuggeroLuigi nella discussione Problemi generici o di qualità di stampa

Verifica la dimensione del piatto sullo slicer. Poi puoi provare a resettare le impostazioni sulla stampante dal menù o tramite host con i comandi M502 e M500. -

A breve mi arriveranno gli angoli per completare il telaio quindi dovrei iniziare a stampare i pezzi. Ho completato il disegno ma prima di continuare vorrei un vostro parere quindi allego l'stl della stampante https://www.engtools.online/schemi/CoreXY.stl

-

Problema Flying Bear Ghost 5

Salvogi ha risposto a MkScorpion nella discussione Problemi generici o di qualità di stampa

Si chiama perdita di passi, succede quando ci sono troppo attriti sulle guide o quando la corrente dei motori è settata male o quando un motore è guasto. https://www.google.com/search?q=perdita+passi&safe=active&sxsrf=ALeKk00CGdtWfrjbIvwShMfl1gAWuxrBOg:1599722394431&source=lnms&tbm=isch&sa=X&ved=2ahUKEwj_tLyoht7rAhUzIcUKHQ76DUgQ_AUoAXoECBUQAw&biw=1536&bih=750 -

Stampa a "Banana" 😁

Salvogi ha risposto a Maschiaccio72 nella discussione Problemi generici o di qualità di stampa

Potrebbe anche essere l'altezza del layer di 0.1, potresti provare a fare solo il primo layer a 0.2 o 0.3, dipende dal diametro del nozzle che usi. In alcuni slicer è possibile indicare uno spessore differente per il primo layer. -

Prova a vedere uno dei seguenti link: A10 https://www.geeetech.com/download.html?download_id=30 A10M https://www.geeetech.com/download.html?download_id=31 A10T https://www.geeetech.com/download.html?download_id=49 Su "Related Software" trovi i firmware. Ti serve anche il tool per flashare il firmware che trovi insieme alla guida qui https://www.geeetech.com/download.html?download_id=40

-

problema di maxtemp

Salvogi ha risposto a silvio95 nella discussione Problemi generici o di qualità di stampa

In effetti sono cloni probabilmente prodotti dalla stessa fabbrica ma immessi sul mercato con diversi marchi come CTC o Win-Tinten CTC A8 --> https://www.amazon.it/CTC-DIY-Stampante-Prusa-Stampanti/dp/B07ZVK3X9P Win-Tnten --> https://www.amazon.it/win-tinten-Stampante-Reprap-Estrusore-Heatbed/dp/B083ZT34M1 Volendo si trova anche su Aliexpress con il marchio CTC https://it.aliexpress.com/item/32853504171.html -

problema di maxtemp

Salvogi ha risposto a silvio95 nella discussione Problemi generici o di qualità di stampa

La conosco è Win-Tinten. No scherzo 🤣 ho messo l'immagine su Google ed ho trovato questo https://www.amazon.it/win-tinten-Stampante-Reprap-Estrusore-Heatbed/dp/B083ZT34M1 -

Se è la Geeetech dovrebbe andare bene perchè ha un'estrusore MK8. Comunque, come dice @Killrob, prima verifica che la filettatura sia la stessa, dovrebbe essere M6 (puoi verificare anche con un normale bullone da 6mm che deve avvitare correttamente). Anche la lunghezza della filettatura è importante, ad esempio gli ugelli MK8 non vanno nell'hotend V6 perchè la filettatura è troppo corta ed il blocchetto quasi tocca con il dissipatore. Come mai vuoi passare ad un nozzle con rubino? Devi stampare materiali speciali o vuoi vedere se migliora la qualità (è solo una curiosità)?

-

Il layer non aderisce bene al piatto

Salvogi ha risposto a Goku nella discussione Problemi generici o di qualità di stampa

Non è colpa della stampante. Se è la tua prima stampante delta è normale perdere alcuni giorni per capire come farla funzionare. Puoi dare uno sguardo qui https://www.stampa3d-forum.it/forum/topic/11818-calibrazione-stampante-delta/ -

Il layer non aderisce bene al piatto

Salvogi ha risposto a Goku nella discussione Problemi generici o di qualità di stampa

Il primo layer che si arriccia e si stacca dal piatto a me capitava quando non livellavo bene il piatto e la distanza tra l'ugello ed il piatto era eccessiva. Non capisco cosa intendi che non hai ancora verificato se l'ugello è troppo lontano dal piatto. L'operazione più importante da fare è livellare il piatto con un pezzo di carta altrimenti non riuscirai mai a stampare. Che stampante stai usando? -

Il layer non aderisce bene al piatto

Salvogi ha risposto a Goku nella discussione Problemi generici o di qualità di stampa

Di che stampante si tratta? In ogni caso 190°C mi sembrano troppo pochi per il PLA, io proverei con 210°C di nozzle e 50°C di piatto. La ventola non dovrebbe servire per fare aderire meglio al piatto, dovrebbe servire solo per le parti sporgenti e per il bridging, infatti gli slicer tengono la ventola ferma durante la stampa del primo layer. -

Forse ho scoperto un bug di slic3r 1.3

Salvogi ha risposto a Carlo50 nella discussione Software di slicing, firmware e GCode

Come vedi tra Slic3r e PrusaSlicer cambia un po' l'interfaccia grafica ma alla fine la logica dei programmi è simile. Mentre Cura e Simplify3d, anche se sono ottimi, sono molto differenti da Slic3r quindi dovresti imparare dei programmi nuovi. -

Forse ho scoperto un bug di slic3r 1.3

Salvogi ha risposto a Carlo50 nella discussione Software di slicing, firmware e GCode

Prova ad andare su "Printer Settings", nella colonna di sinistra prova a selezionare "Extruder 1" e verifica i valori di "Retraction when tool il disabled", puoi provare a settare a 0 la casella "Extra length on restart". Verifica anche "Extruder 2" ed "Extruder 3". Ormai Slic3r è un progetto abbondonato, puoi provare PrusaSlicer che è molto simile perchè si basa sullo stesso progetto opensource. La versione 1.3.0 è l'ultima (uscita nel 2018) ma (se proprio non vuoi passare a PrusaSlicer) ti conviene provare anche la versione 1.2.9 (uscita nel 2015) che è l'ultima stabile. -

Sono 6 bobine da 9m da 1,6mm che corrispondono a 125 grammi. Purtroppo la sezione (e quindi il peso per unità di lunghezza) va al quadrato della sezione quindi il filo da 2,7 a parità di lunghezza è 2,85 volte più pesante di quello da 1,6. (2,7/1,6)x(2,7/1,6)=2,85 Eventualmente per la conversione peso/lunghezza puoi usare https://www.engtools.online/3d-filament.html Inoltre penso che il filo da 1,6mm è usato per decespugliatori hobbistici mentre quello più spesso è usato in quelli professionali e quindi si trova a prezzo inferiore. Il nylon per stampare costa almeno 32 €/kg, certo è specifico per la stampa 3D ad esempio ha il diametro costante. Avevo messo in considerazione che per risparmiare mi toccava imbobbinare il filamento. Esaggerato, forse se anche altri provano con successo poi si potrà inserire. Certo che i sistemi per ridurre il costo delle stampe sono sempre una buona cosa.