-

Numero contenuti

1.145 -

Iscritto

-

Ultima visita

-

Giorni Vinti

13

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di Cubo

-

problemi di aderenza con Policarbonato

Cubo ha risposto a lever63 nella discussione Problemi generici o di qualità di stampa

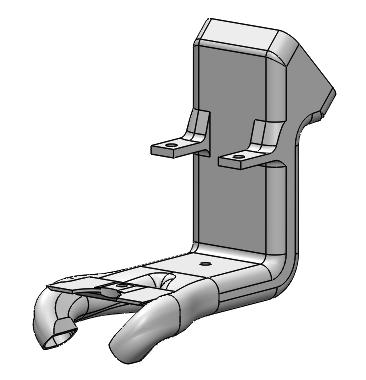

Ventola EDF. Ho provato a disegnare questa "spezzata". Volendo posso cambiare gli angoli vari. Teoricamente dovrebbe fare meno imbarcamento... non so se la geometria è valida però 😬 -

problemi di aderenza con Policarbonato

Cubo ha risposto a lever63 nella discussione Problemi generici o di qualità di stampa

Una parte del problema credo sia la "rettilineità" delle pale che non lascia modo di sfogarsi al restringimento (per raffreddamento) delle linee di estrusione se non sollevando le estremità. Se hai fatto tu il modello di quella girante potresti provare a fare le pale più tonde: Oaddirittura "romperle" a metà: Oppure se sei ambizioso puoi provare a seguire il design "toroidale", più acclamato e decantato che utile forse però c'è anche lui: Oppure bisognerebbe alzare la temperatura della camera di stampa credo... Ps. Se la geometria non è fissa e posti le dimensioni della parte che si attacca al motore e il diametro massimo (e l'altezza) magari provo a buttare giù un modello anch'io (per curiosità) 🤔 -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

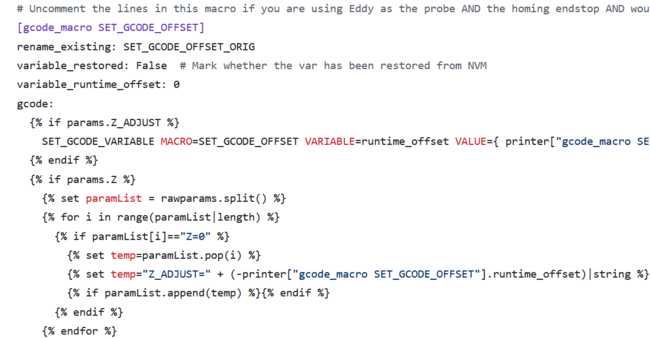

Riparato, sono riuscito a dissaldare e risaldare il morsetto (è un lavoro da fare a 4 mani però). Comunque, se posso volevo sfruttare l'esperienza di @eaman (e chiunque altro sappia qualcosa in merito) per una domanda: Vorrei sapermi fare delle macro tipo "questa roba" presa a caso: Forse è una cavolata, ma basta mettere le parentesi graffe in un file .cfg per far girare quel testo come se fosse linguaggio strutturato ? Vale anche nei gcode ? Che linguaggio è ? Phyton ? Grazie -

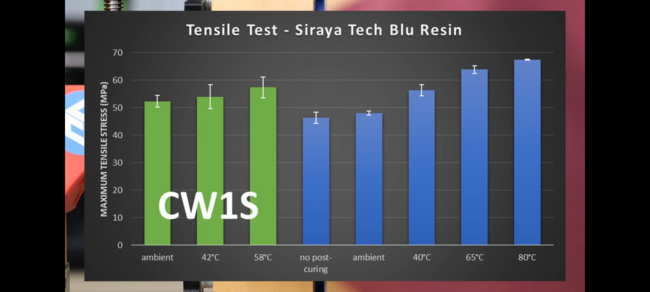

In un video di cnc kitchen mostravano come la temperatura maggiore aiutasse a curare oggetti più forti. Forse aiuta anche a farlo più in fretta 🤔

-

Spero serva di ispirazione ad altri per buttarsi nell'impresa, fosse anche solo per spillare un po' di soldi a formlab, o magari riagganciare tutti i delusi che avevano creduto nel progetto e probabilmente sarebbero ben disposti a reinvestire il denaro rimborsato.

-

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

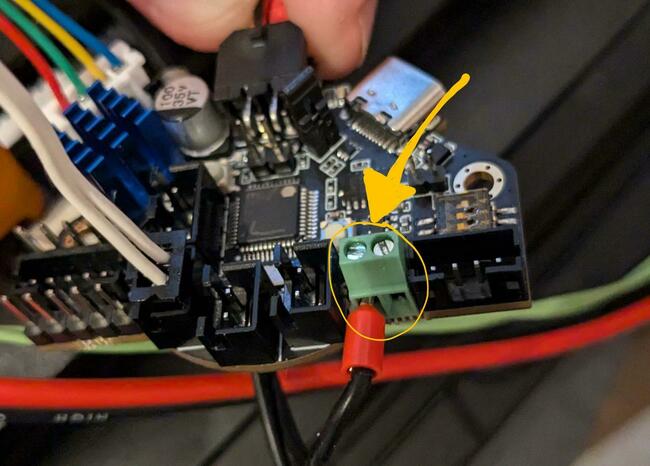

Non vorrei che l epossidica, coprendo i contatti interni me li isolasse e lasciasse solo qualche punto a fare contatto. Poi questo affare è davvero minuscolo, una goccia riempirebbe tutto quanto. Comunque trovati, il passo è 2,54mm e sono questi qui su Amazon YIXISI 30 Pezzi PCB Morsetto, 2.54mm 2 Pin PCB Morsettiera a Vite, per Arduino DIY Project, Verde https://amzn.eu/d/0cRaJGvR -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Mai una gioia, ho avvitato troppo la vite di questo connettore verde in foto e l ho spanata😥 Vorrei provare a cambiarlo. Qualcuno sa come si chiama? -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Da mainsail ho fatto cerca aggiornamenti ed installato tutto quello che era aggiornabile proprio prima degli ultimi test. Tra i componenti aggiornati (moonraker, klipper e un altra cosa), nel changelog nominavano anche il canbus ma sarà stata un altra cosa evidentemente. -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

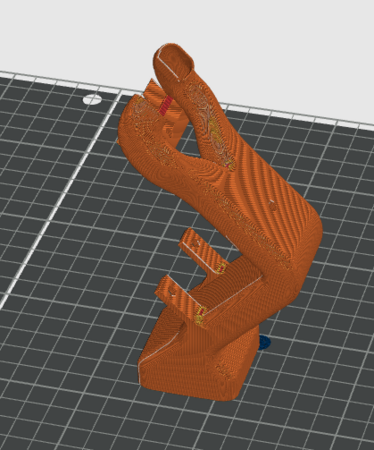

Ho appena collegato il termistore dell'hotend all' EBB e funziona, rileva correttamente la variazione di temperatura. Quindi funziona il canbus... Solo che klipper da ssh fa finta di non conoscere gli UUID per qualche motivo 😅 -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

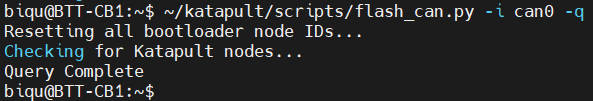

Il mistero si infittisce. Ho appena riavviato. Da Mainsail vedo tutti gli mcu collegati col canbus: Ma se do i comandi per vedere gli UUID da ssh non me li trova: Forse è giusto così ? Mah, sicuramente è strano, cioè da mainsail vede gli MCU e per vederli deve conoscere i loro UUID (che gli ho assegnato in printer.cfg) però quando glieli chiedo da ssh non li vede 😵 -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Hanno rinominato Canboot in Katapult (vai a capire perché...) ma sono la stessa cosa. Si vede che quando hai fatto tu non avevano ancora cambiato 🤔 Da quello che ho capito serve solo (la parte del bootloader) per permettere gli aggiornamenti tramite canbus invece che collegando la usb... Provo a fare come dici intanto 🙄 Mal che vada posso fare con lo script, giusto, però mi rompe un po' visto che dovrebbe teoricamente funzionare da solo. -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Ora funziona in automatico col bitrate giusto, grazie. E' emerso però un altro problema (che forse c'era anche prima). Se faccio: ~/klippy-env/bin/python ~/klipper/scripts/canbus_query.py can0 Mi mostra correttamente i due UUID (della manta e dell'EBB) solo se prima: 1) nel file di testo can0 di prima, invece di "auto can0" metto "allow-hotplug can0" 2) dopo aver acceso/riavviato il CB1 premo i tasti reset sia sulla manta che sull'EBB Altrimenti non vede niente. E' come se appena avviato il sistema non vedesse subito i dispositivi però non saprei come intervenire 🤔 Forse ho "sbagliato" i bootloader ? Sulla manta non ho messo niente. Sull'EBB ho messo il bootloader creato con katapult. -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Avevo sbagliato i pin 😓 Sull'EBB sono PB0 PB1 invece sulla manta PD1 PD0 e li avevo invertiti, ho perso due ore a fare prove 🥲 Vabbé, mi resta una cosa, per far andare il canbus devo ogni volta da SSH dargli questo comando: sudo ip link set up can0 type can bitrate 1000000 Altrimenti mi assume un altro valore e non funziona il canbus... come faccio ad impostarlo di default ? 🤔 -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Sto installando il canbus. Klipper mi vede la manta m8p ma non l' EBB36 e non capisco perché. La frequenza è per entrambi a 1Mhz Ho messo i jumper sia sulla manta che sull' EBB36 per i resistori da 120 ohm I pin li ho impostati giusti, i cavi sono collegati 🤔🤔🤔 -

Scheda di controllo per stampante fai da te

Cubo ha risposto a AleDi nella discussione Hardware e componenti

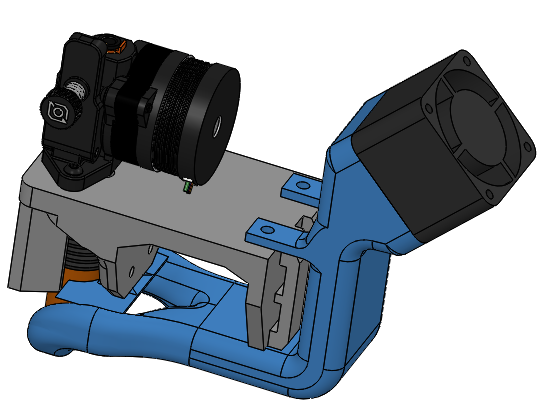

Confermo: - 4 estrusori (ma anche 2) assieme fissi non possono esistere, devono come minimo potersi alzare/abbassare a turno - i sistemi tipo ams con scambio filamento allungano tantissimo i tempi (e lo spreco di filo) Comuqnue sto progettando (anzi, ormai ho anche quasi finito) anch'io una stampante 3d multi estrusore fatta da zero, qui nel forum c'è la discussione. Ti anticipo che all'inizio sembra una cosa "da poco", ma se fai proprio tutto da zero ti troverai a dover spenderci un sacco di ore. Io ad arrivare a dove sono ora (ottimisticamente 80% circa) ci ho messo un anno 😅 lavorandoci una media ipotizzo di 5-6 ore a settimana. La mia idea è avere un unica testina di stampa che all'occorrenza può andare a prendersi una seconda testina agganciandola magneticamente e trascinandosela sulla stessa guida lineare. Potenzialmente le testine agganciabili sarebbero 2 (una a dx una a sx), quindi si arriverebbe a 3 colori. Il bello è che quando stampi con la testina principale è a tutti gli effetti una classica core xy (quindi non sei rallentato dal peso di una seconda testina da trascinare anche se non la usi). La mia idea (molto futuristica) sarebbe poi di attaccare un camaleon (serve un motore in più) sulla testina (o sulle 2 testine) a bordo macchina, così si potrebbe fare il cambio filamento mentre non si usa. Praticamente una ibridazione tra idex e filament changer. A quel punto potresti stampare qualsiasi colore/materiale (9 in realtà...) senza perdere tempo per il cambio filo, resterebbe solo lo svantaggio dello spreco di materiale ad ogni cambio. Per la scheda madre, se vuoi davvero 10 drivers, conosco solo la octopus max ez che hai citato, a cui dovresti aggiungere un BTT PI per klipper. Se ti accontenti di 8 driver (X,Y, 2Z, 3E, 1 aggiuntivo) invece ti consiglio la manta m8p (che uso sulla mia). Ha già lo spazio per metterci un CB1 (praticamente un raspberry da incastrarci sopra). Klipper di per sé non è complicato e se usi prodotti BTT hai già le immagini da flashare senza dover installare e scaricare "cose". Inoltre non è che lo "programmi". Quello che fai è semplicemente configurarlo dicendogli quali sono i pin della tua scheda, la cinematica e cose così. Forse qualcosa di programmazione si può fare nelle macro ma devo ancora arrivarci. Condivido la scelta del piatto mobile in z, ma non dei 4 motori. Ne metterei massimo 3 se vuoi fare l'accoppiamento cinematico "tipo ratrig" per autolivellare il letto (sulla mia è così), oppure anche 2: uno a dx e uno a sx anche comandati da un solo driver. Se vuoi seguire qualcosa di gia traciato invece c'è questo, da cui deriva probabilmente anche il video che ti ha messo eaman: La cosa più semplice sarebbe aspettare che Teaching tech lo faccia sulla sv8 e seguire le sue orme. Però il flyng gantry a me non piace, cioè, bellissimo esercizio di stile, ma è più economico e semplice, fare il piatto che si muove in z (ed è anche più rigida la struttura). -

Qualcuno usa Onshape?

Cubo ha risposto a nick091 nella discussione Problemi di modellazione 3D, gestione mesh, esportazione in stl

Se non erro è fatto da un gruppo che ha sviluppato solidworks e poi se ne è andato creando onshape. Ci avevo dato un'occhiata e se non usassi già solidworks per lavoro penso andrei su onshape. Le alternative (gratis) sono quella porcheria di solid edge e fusion360 che invece non è male ma mi viene sempre il dubbio che prima o poi lo mettano a pagamento anche per uso non professionale. Onshape è il più recente, quindi almeno ha piu interesse a restare gratis per farsi conoscere penso. -

Colonne in silicone invece che le molle

Cubo ha risposto a Prontolino nella discussione Hardware e componenti

Come ti hanno già accennato, il vantaggio dei cilindri è la stabilità orizzontale. Ad esempio su una bed slinger hai meno possibilità che il piatto oscilli avanti e indietro ad ogni movimento di y se usi i cilindretti. Il contro è che hanno meno corsa di regolazione delle molle. -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

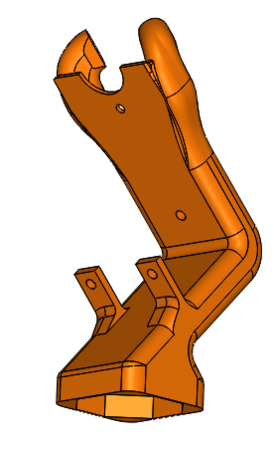

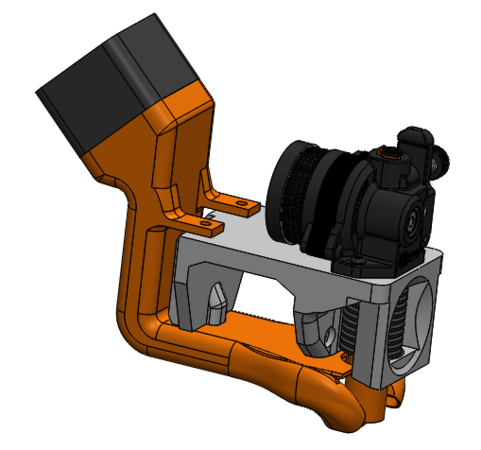

Sono in attesa di implementare l'endstop di z. Avevo pensato ad un clicky probe ma per fare una mesh completa del piano ci metterei un sacco. Allora ho preso un EDDY-coil, il beacon della btt a 16€ invece di 80€. Il problema è che per farlo funzionare devo mettere su il canbus 😭 Un altro problema di questi sensori è che si starano di un certo offset al variare della temperatura di esercizio. Per fare una mesh non cambia nulla perché sono tutte misure relative in cui l'offset si annulla ma per azzerare z non va bene. Per questo ho pensato di mettere un semplice endstop meccanico a bordo letto fissato alla staffa dei letti da premere col nozzle. Però dovrei comunque dirgli quale punto della mesh corrisponde allo zero, sennò come fa a posizionarla correttamente in altezza ? (sennò me fa a sapere di quanto ha sbagliato senza conoscere la temperatura del sensore e lo scostamento che ne deriva?) Ho pensato a questo: - azzero (con endstop meccanico o scanner su punto random, non cambia nulla) - faccio la mesh (anche parziale) - faccio misurare allo scanner il punto sopra la vite posteriore centrale (al posto del cilindretto di silicone che tiene il piatto ci metto delle rondelle così l'altezza resta sempre fissa) - definisco quell'altezza come zero con "G92 Z0" (quindi tutta la mesh si "riposiziona" in modo che quel punto sia zero) - faccio azzerare sull'endstop meccanico sempre sul retro così tutto si ricalibra su quello zero Se anche i due punti (lo zero sopra la vite e lo zero dell'interruttore meccanico) non sono precisi si compensa tutto con un classico z-offset che (cosa importante) rimarrebbe sempre lo stesso essendo che quei punti sono fissi tra di loro (entrambi assicurati rigidamente alla piastra che tiene i letti). Sarà corretto ? 🤔🤔🤔 Ps. Intanto ho ultimato il fanduct, stampabile ora senza supporti e senza ponti (overhang massimo 45°). -

Migliorare il riscaldamento del piatto

Cubo ha risposto a dnasini nella discussione Hardware e componenti

A me l'idea piace, l'unica cosa che non mi convince sono quei connettori dove clampi il filo senza spelarlo prima. Temo si possano creare contatti incerti che non vanno certo bene su fili che portano tanta potenza e tensione. (io comunque ho tagliato una "U" nella coibentazione e mi basta alzare quel lembo per accedere al fusibile) -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

In teoria il sensor less lavora con la tensione di ritorno (generata dallo stepper come se fosse una dinamo). Andando più veloce genera più tensione e per qualche motivo si abbassa la sensibilità. Forse il trigger è una percentuale di quella tensione magari è quindi per farlo scattare serve scendere di più se la tensione di partenza è maggiore 🤔 Comunque ho visto che si riesce a settarlo perfettamente (almeno nel mio caso). -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Senza prendere i motori potresti fare una prova con un numero spropositato di microstepping, ad esempio 128 🤔 (avresti però qualcosa come 1/8 della coppia che hai a 16 microstep) -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Teoricamente se si perde accelerazione (quindi coppia) potrebbero migliorare i VFA credo. Un altro modo per migliorarli se non erro è stampare veloce (e quindi forse meglio spread in ogni caso, potendo andare veloci). Purtroppo online non ho trovato nulla sulle differenze a livello di segnale dei due metodi... Bisognerebbe avere un oscilloscopio per fare dei test. Sarei curioso di vedere quanti con una corexy usano stealth (sospetto nessuno) 🤔 -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Sono finalmente riuscito a disegnare un fan duct soddisfacente ! E si può stampare tutto senza supporti 😎 (c'è solo un ponte da fare che lascio per risparmiare materiale ma sarebbe evitabile) -

Migliorare il riscaldamento del piatto

Cubo ha risposto a dnasini nella discussione Hardware e componenti

Sui miei pad le serpentine si riescono a scorgere per via della protuberanza. Altra cosa, attaccandoli direttamente con una spina alla 220 per provarli, i tracciati "comparivano" come linee nere. Non so esattamente perché. Non posso più vedere nulla ora perché ho la coibentazione che copre ma magari si notano anche col piatto acceso comandato dalla stampante (quindi non al 100% fisso). -

Migliorare il riscaldamento del piatto

Cubo ha risposto a dnasini nella discussione Hardware e componenti

Non credo sia un problema rifilarlo di quel poco se la serpentina è distante dal bordo. Ma, come hai fatto a fare i buchi senza tagliare la serpentina? I fori si allineavano perfettamente? 🤔