-

Numero contenuti

1.145 -

Iscritto

-

Ultima visita

-

Giorni Vinti

13

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di Cubo

-

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

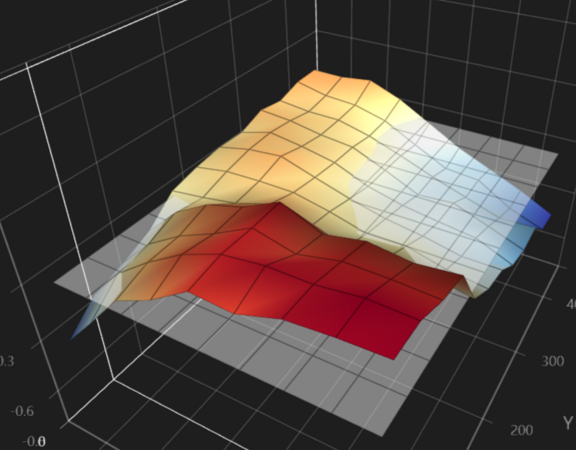

Nella documentazione dicono: "It should be noted that each time a BED_MESH_CALIBRATE occurs, the current state is automatically saved to the default profile." "Previous versions of bed_mesh always loaded the profile named default on startup if it was present. This behavior has been removed in favor of allowing the user to determine when a profile is loaded. If a user wishes to load the default profile it is recommended to add BED_MESH_PROFILE LOAD=default" 🤷♂️ Nella sezione Adaptive poi non dicono altro sul fatto che si carichi in automatico. Invece pare, come mi dite giustamente anche voi, che si carichi in automatico usando adaptive. Questa è una mesh parziale che si è caricata da sola prima della stampa anche se avevo rimosso il "load default". (quando finisce devo tirare una vite 🙂 ) -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Avevo letto che klipper non carica più in automatico le mesh dopo averle fatte e bisogna dargli il comando load. Forse però non vale per le adattive? Domani riprovo togliendo il LOAD e vado a vedere se e cosa mostra il grafico del letto durante la stampa dopo la mesh adattiva. -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

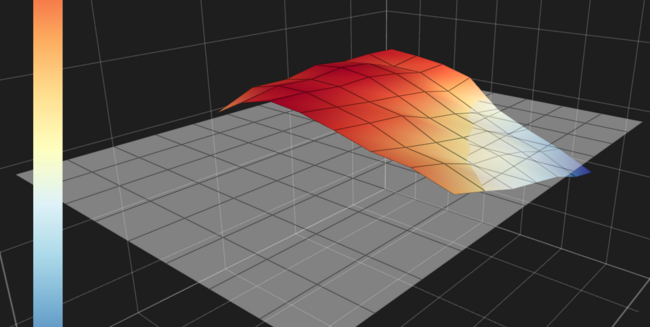

Sto avendo risultati altalenanti con il bed_mesh. Nello START gcode ho messo: BED_MESH_CALIBRATE METHOD=automatic ADAPTIVE=1 BED_MESH_PROFILE LOAD=default Su alcune stampe funziona bene (cioè su due stampe ha funzionato bene, stampando solo sul piatto grande) ma ho appena provato a stampare un "foglio" su tutta la superficie e ho dovuto interrompere perché stampava troppo in aria da un lato e troppo schiacciato dall'altro. I miei letti appaiono così: Interessantemente stampava in aria sull aparte che si vede in rosso... quindi l'algoritmo credeva che fosse più in alto di quanto in realtà era... Cosa potrei fare per migliorare l'affidabilità ? Il range della mesh era di 0,7mm... è troppo o dovrebbe essere gestibile ? I punti della mia mesh distano circa 3,7cm... converrebbe farla più fitta ? Voi quanto fitta la fate ? -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Ho provato a scrivere una macro, sicuramente ci saranno degli errori, c'è un modo per testarla ? Non dico nell'ambiente klipper proprio ma magari poter testare anche solo il ciclo che dalle coordinate definisce i letti attivi... Io ho Pycharm ma vedo che per usare come interprete Jinja serve la versione pro... Per caso conoscete qualche programma che lo ha gratis ? Altra cosa, banale ma non riesco a trovarla, quale è la sintassi per assegnare nello start gcode delle variabili con dei nomi ? Ad esempio dire a klipper che la variabile A vale 10. Ultima domanda, la regione di stampa "totale" (dove fa la mesh adattiva) è sempre rettangolare o può capitare che venga fuori anche "ad L" per esempio se gli oggetti sono messi in quel modo? Grazie [gcode_macro SCALDA_QUALI_LETTI] #definisce quali letti vanno scaldati gcode: # VANNO DEFINITE DA GCODE (SLICER): Xmin, Ymin, Xmax, Ymax della regione di stampa (sempre rettangolare, vero?) #imposta coordinate min/max x/y della regione di stampa {% set ANGOLI_STAMPA = {"Xmin" = Xmin, "Xmax" = Xmax, "Ymin" = Ymin, "Ymax" = Ymax} %} #crea dizionario delle coordinate min/max x/y dei tre letti (RT=retro DX=destra SX=sinistra) {% set LETTO_RT = {"Xmin": 0 - 10, "Xmax": 345 + 10, "Ymin": 150, "Ymax": 450 + 10, "nome": "RT" %} {% set LETTO_DX = {"Xmin": 0 - 10, "Xmax": 172.5, "Ymin": 0 - 10, "Ymax": 150, "nome": "DX" %} {% set LETTO_SX = {"Xmin": 172.5, "Xmax": 345 + 10, "Ymin": 0 - 10, "Ymax": 150, "nome": "SX" %} #inizializza set (vuoto) dei letti attivi {% LETTI_ATTIVI = {} %} #crea lista dei dizionari delle coordinate dei letti {% set LETTI = [LETTO_RT, LETTO_DX, LETTO_SX] %} #controlla in quali letti cadono gli angoli della regione di stampa e ne inserisce i nomi nel set LETTI_ATTIVI {% for LETTO in LETTI %} #considera un letto per volta #controlla se la X dei lati più a sinistra dell'area di stampa si allinea dento al letto (se accade allora gli spigoli di quel lato potrebbero stare nel letto) {% if ANGOLI_STAMPA.Xmin >= LETTO.Xmin and ANGOLI_STAMPA.Xmix <= LETTO.Xmax %} #controlla se la Y dei lati più "vicini" si allinea dentro al letto (se accade allora il punto davanti a dx è nel letto considerato) {% if ANGOLI_STAMPA.Ymin >= LETTO.Ymin and ANGOLI_STAMPA.Ymix <= LETTO.Ymax %} LETTI_ATTIVI.add(LETTO[nome]) #aggiunge il nome del letto al set #controlla se la Y dei lati più "lontani" si allinea dentro al letto (se accade allora il punto dietro a dx è nel letto considerato) {% elif ANGOLI_STAMPA.Ymax >= LETTO.Ymin and ANGOLI_STAMPA.Ymax <= LETTO.Ymax %} LETTI_ATTIVI.add(LETTO[nome]) #aggiunge il nome del letto al set {% endif %} {% endif %} #controlla se la X dei lati più a destra dell'area di stampa si allinea dento al letto (se accade allora gli spigoli di quel lato potrebbero stare nel letto) {% if ANGOLI_STAMPA.Xmax >= LETTO.Xmin and ANGOLI_STAMPA.Xmax <= LETTO.Xmax %} #controlla se la Y dei lati più "vicini" si allinea dentro al letto (se accade allora il punto davanti a sx è nel letto considerato) {% if ANGOLI_STAMPA.Ymin >= LETTO.Ymin and ANGOLI_STAMPA.Ymix <= LETTO.Ymax %} LETTI_ATTIVI.add(LETTO[nome]) #aggiunge il nome del letto al set #controlla se la Y dei lati più "lontani" si allinea dentro al letto (se accade allora il punto dietro a sx è nel letto considerato) {% elif ANGOLI_STAMPA.Ymax >= LETTO.Ymin and ANGOLI_STAMPA.Ymax <= LETTO.Ymax %} LETTI_ATTIVI.add(LETTO[nome]) #aggiunge il nome del letto al set {% endif %} {% endif %} {% endfor %} [gcode_macro M190] #assegna la temperatura dei comandi M190 ai letti attivi rename_existing: M190.1 gcode: {% for LETTO_ATTIVO in LETTI_ATTIVI %} {% if LETTO_ATTIVO == "RT" %} M190 S{params.BED_TEMP|default(60)|float %} {% elif LETTO_ATTIVO == "DX" %} SET_HEATER_TEMPERATURE HEATER=<letto_DX> [TARGET = params.BED_TEMP|default(60)|float %] {% elif LETTO_ATTIVO == "DX" %} SET_HEATER_TEMPERATURE HEATER=<letto_SX> [TARGET = params.BED_TEMP|default(60)|float %] {% endif %} {% endfor %} -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

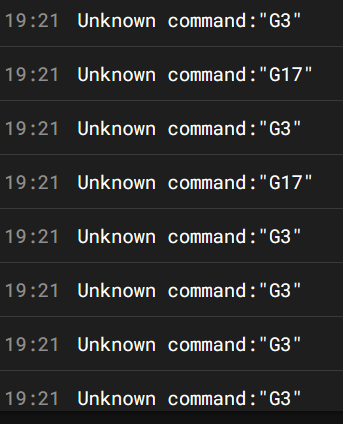

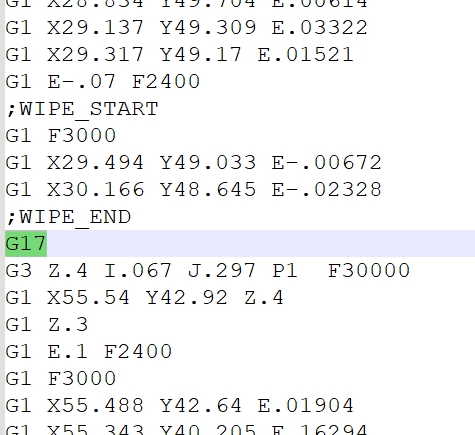

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Mentre provo a buttare giù la macro ho lanciato una stampa abilitando lo "Z_hop a spirale" e mi da questi messaggi: (Su orca ho messo "gcode flavour: Klipper") G3 è l'istruzione per gli archi antiorari. G17 se ho capito bene definisce il piano su cui eseguire (XY) l'arco. A quanto pare il mio klipper non li conosce... Qualcuno usa lo z-hop a spirale senza problemi per caso ? Volevo provarlo ma a questo punto evito. Ecco un G17 G3 nel gcode che sto stampando: -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Per la cronaca, il sensore per tarare inputshaper è fallato, ne ho preso uno nuovo e sono in attesa che arrivi. Peccato perché senza input shaper ha poco senso avere una stampante da 15K+ mm/s^2. Label object in orca segnala ad ogni layer quando finisci di stampare un oggetto ed inizia un altro (segnando gli id) ma non sembra dare info sugli ingombri. Mi verrebbe da scrivere un breve script/macro che per il primo layer va a prendere i massimi ed i minimi delle coordinate X ed Y di ogni oggetto, da questi si ricava gli spigoli dei rettangoli che includono gli oggetti e poi attiva solo i letti dove cade almeno uno spigolo. Il problema è che non saprei come fare in modo che un codice in una macro vada ad analizzare un gcode... Forse non si può neanche. Comunque quei dati sugli ingombi (gli spigoli) sono certamente già ricavati da klipper per fare la mesh dinamica però ancora una volta non saprei come andare a prendere quei parametri (cioè come trovare i loro nomi). Sarebbe facile se ci fosse una lista con tutti i parametri dove cercare un model1.xmax per dire. -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

OK speravo ci fosse un comando per farlo in automatico senza il reset. Si, grazie! Mi manca proprio, son curioso di vedere come prende i riferimenti. -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

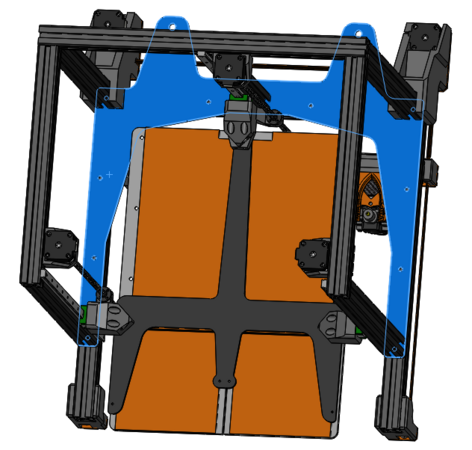

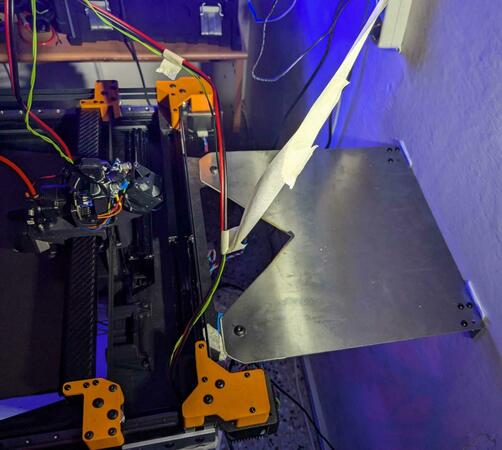

Comunque ho attaccato la stampante al muro. Immagine di repertorio (vista da sotto) con la staffa in blu sulla stampante : E così è come l ho fissata (piastra di acciaio inox con staffe ad L sul muro) Sono rimasto sorpreso da quanto rigida è diventata. Anche spingendo/battendosulle punte dove finiscono le rotaie di y, no si muove niente, sembra di spingere il muro (in tutte le direzioni). Non c'è proprio storia, mi verrebbe da dire che le core xy "veloci" andrebbero tutte almeno predisposte per montarle a muro, però attendo di calibrare input shaper per avere dati reali. -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

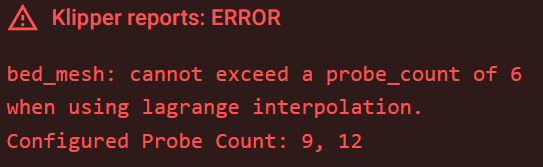

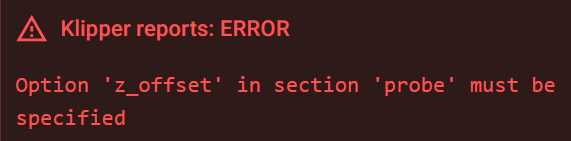

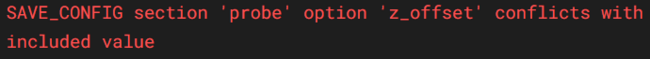

Sono d'accordo, meglio far fare a klipper. L'exclude object l'avevo visto sulla X-Max 3 ma non sapevo il nome, ora lo aggiungo al volo ! Ho dovuto metter l'algoritmo di interpolazione "bicubic": Si ho messo anche quello per poter usare il probe. Questo è tutto quanto ho messo per "Z": ########################################################################################### ############# CALIBRAZIONI LUNGO Z ######################################################## ########################################################################################### [probe] pin: ^EBBCan: PB8 deactivate_on_each_sample: True x_offset: 0.0 y_offset: 14.0 z_offset: 10.000 #circa 10.200 speed: 5.0 sample_retract_dist: 2.0 lift_speed: 10 samples_result: average samples_tolerance: 0.100 samples_tolerance_retries: 1 activate_gcode: deactivate_gcode: [safe_z_home] home_xy_position: 172.5, 250 speed: 50.0 z_hop: 10 z_hop_speed: 15.0 move_to_previous: False [z_tilt] z_positions: #posizioni sfere 15, 150 330, 150 172.5, 435 points: #posizioni misura Z 20, 155 325, 155 172.5, 430 speed: 50 #velocità movimenti horizontal_move_z: 20 #alzata prima di misura Z retries: 3 #numero massimo prove se non in tolleranza retry_tolerance: 0.2 #tolleranza differenza Z (misura di nuovo dopo aver aggiustato) [bed_mesh] speed: 200 horizontal_move_z: 5 mesh_min: 11, 15 mesh_max: 334, 440 probe_count: 9, 12 mesh_pps: 3, 3 algorithm: bicubic #lagrange non fa più di 6x6 punti move_check_distance: 5 split_delta_z: 0.025 fade_start: 1 fade_end: 20 #fade_target: 0 #meglio non specificare così usa la media adaptive_margin: 5 [exclude_object] #possibile annullare oggetti singoli durante stampa Io però, a differenza del tuo file di configurazione non ho la parte dopo il tuo: #*# <---------------------- SAVE_CONFIG ----------------------> #*# DO NOT EDIT THIS BLOCK OR BELOW. The contents are auto-generated. Che probabilmente è corretto perché devo ancora fare una mesh ? 🤔 (mi sta dando noia un contatto incerto sull'alimentazione dell'ebb che salta durante la mesh...) Però qualche "save config" avevo provato a farlo per salvare lo z offset ma mi dava questo errore: Ed in effetti tu non dai lo z_offset nella configurazione del bltouch. Però se provo io a non dargli lo Zoffset in [probe], mi dice che gli serve: Praticamente devo dargli lo zoffset sennò non parte ma non devo darglielo sennò non salva la configurazione 😆 EDIT: Gli ho scritto io la parte "che non si deve scrivere" mettendo lì lo z_offset del [probe] e funziona 🤦♂️ Praticamente quella parte viene autogenerata tranne che per la prima volta. Ma è normale che quando salvo lo zoffset mi si riavvia tutto ? Avrei preferito che salvasse il file di configurazione aggiornato senza riavviare... Se lo faccio durante una stampa si ferma tutto temo... -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

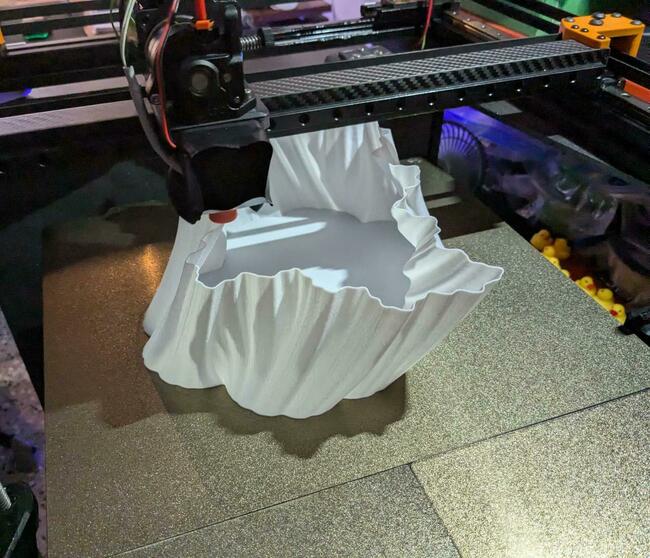

E si è fermata a metà perché avevo lasciato il limite massimo di z a 300 invece di 415 😆 Vabbé il vaso è comunque carino. Avrei una domanda sul ADAPTIVE BED MESH: è lo slicer che deve dare gli estremi del rettangolo che contiene gli oggetti oppure è klipper che se li ricava da solo ? Su orca dicono di fare così (immagino vada messo nello start gcode di orca e non in una macro "START" della stampante): ; Always pass `ADAPTIVE_MARGIN=0` because Orca has already handled `adaptive_bed_mesh_margin` internally ; Make sure to set ADAPTIVE to 0 otherwise Klipper will use it's own adaptive bed mesh logic BED_MESH_CALIBRATE mesh_min={adaptive_bed_mesh_min[0]},{adaptive_bed_mesh_min[1]} mesh_max={adaptive_bed_mesh_max[0]},{adaptive_bed_mesh_max[1]} ALGORITHM=[bed_mesh_algo] PROBE_COUNT={bed_mesh_probe_count[0]},{bed_mesh_probe_count[1]} ADAPTIVE=0 ADAPTIVE_MARGIN=0 Che se ho capito, significa che orca si calcola gli estremi del rettangolo (mesh min e max) e poi dice a klipper di fare una mesh standard su quell'area. Però preferirei far fare tutto a Klipper per non vincolarmi ad uno slicer ma vorrei esser sicuro che funziona come penso. Per far fare tutto a klipper basta fare quanto segue ? Mettere nella mia macro START qualcosa tipo: BED_MESH_CALIBRATE METHOD=automatic ADAPTIVE=1 E poi nel file di config qualcosa come: [bed_mesh] speed: 200 horizontal_move_z: 5 mesh_min: 11, 15 mesh_max: 334, 440 probe_count: 9, 12 mesh_pps: 3, 4 algorithm: lagrange move_check_distance: 5 split_delta_z: 0.025 fade_start: 1 fade_end: 20 #fade_target: 0 #meglio non specificare così usa la media adaptive_margin: 5 E poi ci pensa klipper ad ogni stampa a calcolare gli estremi degli oggetti, giusto ? O serve per forza che sia lo slicer a darglieli in qualche modo ? 🤔 Grazie -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Incredibile, finalmente sta stampando !!! 🎉 La ventola di cui parlavo è una bestia, l'ho messa a 5v e dal condotto di raffreddamento pezzo esce aria in abbondanza. A 12v (100%) soffia anche troppo, penso sia paragonabile a quelli che mettono i "cpap" e a nessun altra ventola "normale". Il clicky probe "mio" funziona, mi son fatto due macro (monta e smonta) molto semplici ed efficaci. Non so come, nei file di configurazione del clicky originale, siano stati capaci di mettere 3-400 righe di codice... Ci avranno incollato la divina commedia in mezzo forse. Ho una macro "START" che: azzera x ed y, monta il clioicky probe, azzera z, fa lo Z_TILT, parcheggia il probe. Ora mi manca soltanto il bed mesh leveling e poi tutte le funzioni "lato nozzle" tipo pressure advance, input shaper, calibrare i PID, ecc... Al momento sta stampando in vase mode, pla a 14 mm^3/s senza problemi (non ho mai visto girare così veloce la bobina del filamento), 15K di accelerazione senza problemi (avevo già testato i 20k con successo) solo il frame balla un po' tanto ma devo ancora avvitarlo al muro. L'unica cosa fastidiosa è il rumore di "squittii elettrici" che fanno i motori. Sembra di ascoltare la traccia sonora di un film anni 90 con un calcolatore, solo che qui è inca**atissimo e fa un baccano tremento... bip bop bi bi bi bo bi bi 😆 E' piuttosto acuto e il microfono del telefono fa fatica a prenderlo. Ho solo un problema (al momento...): quando regolo lo z-offset e faccio salva, mi dice che l'impostazione interferisce con il valore che gli ho già dato nel file di configurazione nella seziona probe... ma se non gli do quel valore mi da errore e dice che va inserito... 🤔 Ps. Altra domanda, per caso si trovano tubi di ptfe con diametro interno abbondante (tipo 2mm) per far passare bene il filo? Avendo un reverse bowden non ha senso avere il ptfe preciso, anzi se è lasco fa anche meno attrito 🤔 (ne sto usando uno arancione di marca sconosciuta ma mi pare faccia troppa fatica a passare il filo anche se poi l orbiter traina comunque tutto) Pps. Qualcuno ha provato lo sherpa mini ? Mi piacerebbe provarlo perché è più stretto dell'orbiter (manca appunto la sezione con gli ingranaggi orbitali) e dopo tutto non è che serva tutta la forza dell'orbiter per stampare... -

Warping da sollevare il piatto magnetico...

Cubo ha risposto a Otto_969 nella discussione Problemi generici o di qualità di stampa

Ah ok, non sono assolutamente informato su come funziona il gesso. Pensavo si mettesse acqua e quando evaporava rimaneva solido... come il cemento tipo. Piccolo OT: tu dove lo prendi il gesso ? E come si "chiama" ? Cioè ha un nome specifico o basta dire "gesso da colare" ? Come mai gesso e non cemento ad esempio ? (se ti sei mai posto il problema) -

Warping da sollevare il piatto magnetico...

Cubo ha risposto a Otto_969 nella discussione Problemi generici o di qualità di stampa

Per colare dentro il gesso durante la stampa bisognerebbe fare una parete orizzontale dentro al modello a circa 0,5 o 1 cm dal fondo in modo che il gesso non tocchi la base. Se la tocca e la raffredda si stacca all'istante dal pei secondo me. Comunque col vasemode risparmieresti un sacco di tempo... Però non tutti i modelli sono stampabili con quella tecnica. -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Funziona tutto, la ventola va a 2 pin e la tensione passa da 24v a 12v... Però se da klipper metto la ventola al 50% e la tensione di entrata da 24v va a circa 15v, il convertitore manda fuori sempre 12v. Questo non l'avevo previsto 😅 Quindi non posso regolare la velocità della ventola, che non va bene essendo quella di rafreddamento del pezzo nel mio caso. Ora aspetto che arrivi quello consigliato da Eaman per vedere se funzionacome vorrei io (cioè che abbassa la tensione di una certa percentuale rispetto a quella di entrata e non a livello costante). -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

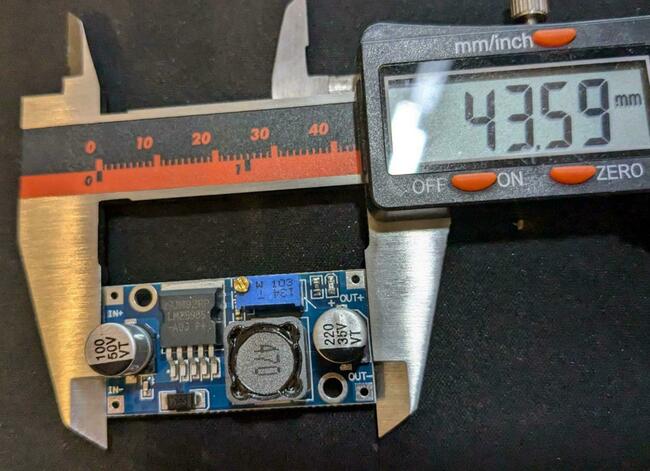

Ho trovato questo a casa (LM2596) Un po' più grande ma ha anche dei condensatori che male non fanno. Se riesco lo attacco a fianco alla ventola e uso questo per passare da 24v a 12v (così dall EBB a 24v escono 0,25A invece di 0,5A a 12v). Linico dubbio è sulla durata dei condensatori se stampassi con la camera riscaldata... Vedremo più avanti -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

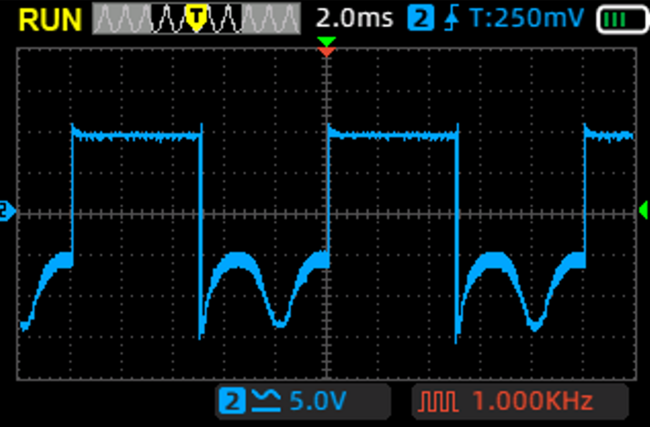

Però io sull'EBB36 per le ventole ho solo uscite a 2 pin. Ho provato a mettere 0.5 di max power e al 100% mi da 15 volt, quindi mettendo qualcosa come 0.4 dovrei riuscire ad avere 12v di massima potenza tensione La ventola che ho preso può andare sia con segnale pwm che con 2 pin soltanto. Resta da capire se l'uscita dell'EBB36 supporta 0,5A (per una ventola sarebbe tantino).🤔 Il mio timore (quasi certezza) è che non abbiano abbastanza pressione statica per soffiare nel fanduct. Ho appena installato una 4040 24v che avevo a casa (ricambio creality) per l'hotend. La sua aria la muove e sembra sufficiente per lo scopo, ma nel ductfan non muoverebbe nulla. Quella SUNON fa 0,6W di potenza, la ventolona che ho preso fa 6W (x10 :D) Ps. Mi era venuto il dubbio che a 0.5 di tensione facesse metà tempo 24v e metà tempo 0v quindi ho guardato con l'oscilloscopio. Non fa 24v ma fa una roba strana... Booh ! Cioè fa 10v stabili, poi va giù a -15, oscilla un po' e torna su... (c'era la ventola attaccata che girava, ma anche staccata non cambia quasi nulla) -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Purtroppo altre ventole potenti 40x40 non ne ho trovate 😒 Ordino subito i convertitori di tensione! Ma, ora che ci penso, se io imposto in klipper che la ventola va al massimo al 50%,non dovrebbe dare al massimo 12v? 🤔😳 -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

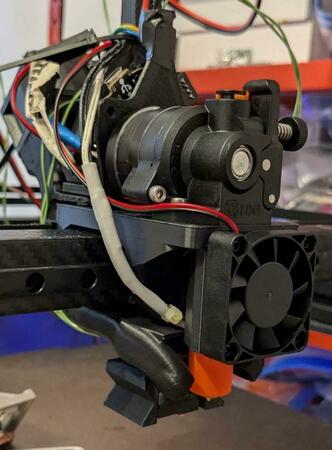

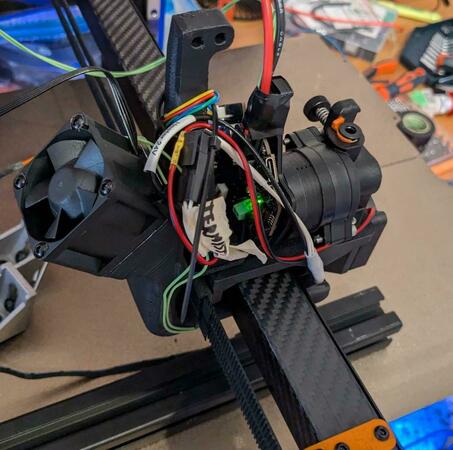

Ho preso questa ventola per il raffreddamento del pezzo: https://amzn.eu/d/h82rnp8 Però è 12V mentre l'EBB36 che ho sulla testa è alimentato a 24v. Come posso fare ad alimentarla ? Potrei prendere un convertitore step down però non ho spazio dove metterlo e mi si incasina ancora di più la zona. Oppure potrei semplicemente tirare il cavo fino alla scheda madre. Va un po' contro la logica del canbus ma se devo... Altra domanda, essendo la ventola PWM, se io alimento solo i pin di alimentazione ma nong li do il segnale pwm, non si muove niente giusto ? Ecco come sta venendo 🙂 (ho ristampato tutte le plastiche dell'hotend). C'è anche il "mio" clicky probe agganciato sotto (devo configurarlo ora). (devo sistemare I cavi) -

Opzioni economiche per alleggerire il letto delle bedslingers tipo Ender3?

Cubo ha risposto a eaman nella discussione Hardware e componenti

Volendo si potrebbe usare un pcb con la serpentina (tipo quelli sulla prusa xl) che pesa meno dell'alluminio. Comunque se è per andare forte, molto più semplice mettere due cinghie su y con due motori (o due motori sulla stessa cinghia?) Andando all'estremo si potrebbe fare come ha fatto questa : Doppia cinghia su y, due motori da 48v per ogni cinghia (anche su x). Praticamente o si muove il letto o si muove la stampante 😅 Ps. L idea di attaccare il pattino direttamente al letto evitando il telaietto sotto secondo me è buona. -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

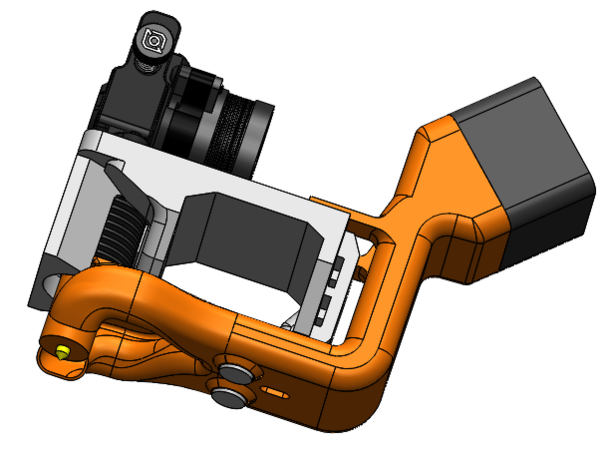

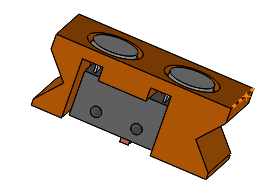

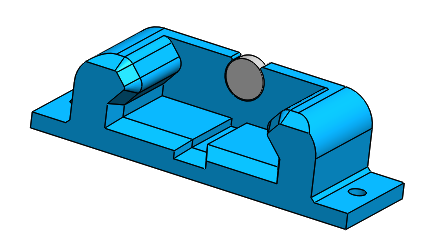

Ho aggiunto due megnati sotto al duct fan per prendere l'interruttore (e trasmettere il segnale): Questi sono l'interruttore coi suoi magneti e la base dove riporlo : Non capisco però una cosa. Sto stampando il duct fan e: se su orca slicer seleziono "PLA" mi dice 2ore DUCT FAN PLA 2ore.3mf se su orca slicer selezione "PETG" mi dice 5 ore DUCT FAN 5ore.3mf Ed è assurdo perché nella sezione "speed" non cambio nulla e l'unica cosa del filamento che potrebbe cambiare è il "max flowrate" ma anche quello è uguale su entrambi... sono davvero confuso 😵 (intanto stampo con "PLA" mettendogli le temperature del petg ma vorrei capire..) -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Ho mollato l'idea di mettere lo scanner Eddy coil: troppe poche informazioni, configurazioni fornite troppo confuse (almeno per me) e non ho affatto voglia di mettermi a schiantare il Nozzle sul piatto n-mila volte per settarlo (so che finirebbe così). Quindi vado di clicky-probe, come quello delle voron. Ho già ridisegnato i pezzi. Sarà più lento ma almeno è semplice, preciso e non serve un secondo interruttore per azzerarlo (e la trovo anche una soluzione "elegante") Gli scanner tipo eddycoil si starano con la temperatura e quindi le misure andrebbero compensate in base a quella. Alcuni scanner tipo l eddy coil usb hanno già un sensore di temperatura ma io mi chiedo: oltre la temperatura del sensore, non influisce anche la temperatura del piatto?? Questi scanner mandano degli impulsi magnetici al piatto dove si creano delle correnti che fanno tornare un secondo impluso magnetico dalla cui misura si ricava la distanza. Ora, che io sappia, il calore cambia la risposta dei metalli ai campi magnetici, motivo per cui un pezzo di ferro rovente non si attacca ad una calamita... Quindi dovrebbero compensare non solo per la temperatura dello scanner, ma anche per quella del piatto (tra l'altro, quella superficiale, neanche quella del sensore dalla parte opposta). Insomma, non mi convincono questi scanner, almeno non sul fatto di non doversi tarare ogni volta sullo zero corretto con un secondo finecorsa e a quel punto meglio fare una mesh localizzata col clicky probe che forse non è neanche così tanto più lento tutto sommato 🤔 -

problema estrusore

Cubo ha risposto a Nicche05 nella discussione Problemi generici o di qualità di stampa

Quando stringi l'ugello dovrebbe esserci sempre un minimo gap tra lui e il blocchetto riscaldante. Questo perché deve andare in battuta sull'heat brack, altrimenti trafila materiale come succede a te. Se è quello il problema, dovresti svitare il nozzle, avvitare di più l'heat breack e poi stringere il nozzle nuovamente e verificare che non vada a toccare sulla cartuccia (cosi sei sicuro che tocca sull'heat breack) -

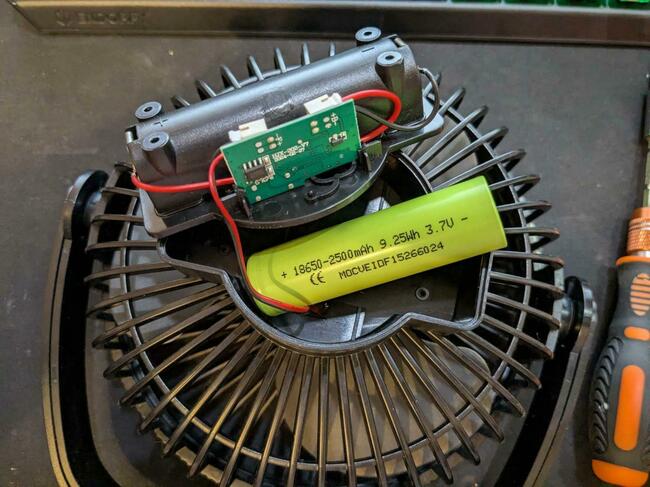

Però io a casa ho un piccolo ventilatore che funziona proprio con una 18650 (2500Mah) e di aria ne fa parecchia (e anche per alcune ore) ! Secondo me è colpa del "booster" (io li conoscevo come trasformatori step-up quei cosi) che non riesce a gestire / generare abbastanza potenza. Sempre secondo me se attaccavi un multimetro all'uscita del booster con la ventola accesa non ti segnava 12v e forse neanche la metà. Ecco la potente elettronica del mio ventilatorino Probabilmente la ventola è da 4v nel mio caso, questo non cambia però che una batteria come quella possa generare abbastanza potenza per far soffiare molto forte una ventola da pc. Quello che conta è la potenza per quanto riguarda l'uscita della batteria, se poi a monte c'è la ventola o il booster prima e poi la ventola non cambia nulla.

-

problemi di aderenza con Policarbonato

Cubo ha risposto a lever63 nella discussione Problemi generici o di qualità di stampa

Molti test di ventole che ho visto su youtube prevedevano di mettere la ventola su una bilancia e vedere "quanto premeva giù". -

problemi di aderenza con Policarbonato

Cubo ha risposto a lever63 nella discussione Problemi generici o di qualità di stampa

Nessun problema, ho sempre voluto provare a disegnare delle ventole ma poi non avrei saputo cosa fanre 😅 Ho appena rivisto il modello ! - ho stondato gli spigoli delle parti "spezzate" - ora i bordi delle pale descrivono una superficie cilindrica diametro 50 (prima erano dritte) - ora la superficie delle pale è "tonda anche in verticale" - spessore pale 0.8mm (prima 1mm) Ventola EDF R02.STL