-

Numero contenuti

898 -

Iscritto

-

Ultima visita

-

Giorni Vinti

14

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di Truck64

-

Domanda su Fusion 360

Truck64 ha risposto a dnasini nella discussione Software di slicing, firmware e GCode

l file Hydra_5Plus.stp e Hydra_5Pro.stp, se sono quelli che intendi, si aprono senza difficoltà con Freecad. Più che convertirli poi penso ti convenga esportare i singoli elementi che vuoi modificare. -

Scanner 3D "tipo quelli che misurano il diametro dei filamenti"

Truck64 ha risposto a Cubo nella discussione Off-Topic in generale

Dipende, in genere per quegli strumenti la dimensione dell'area di scansione è inversamente proporzionale alla risoluzione, ma ne esistono anche capaci di misurare qualche centinaio di mm. In ogni caso quelli che hai trovato costano qualche (parechie) decina di migliaia di €. Se è solo per misurare le dimensioni del filamento su stampante 3D conviene scegliere quacos'altro. -

[FreeCAD] Rotazione dello sketch

Truck64 ha risposto a Aniopali nella discussione Problemi di modellazione 3D, gestione mesh, esportazione in stl

Non c'è di che. Per la cronaca il 90% della modellazione che faccio con Freecad uso l'ambiente Part, ma ho trovato comodo già dalla versione 0.16 aggiungere alvuni strumenti di Draw in una toolbox personalizzata. Con le ultime versioni hanno aggiunto all'ambiente PartDesign alcune funzioni che nella maggior parte dei casi però erano già presenti nei precitati ambienti e oltre ad essere monche (tipo l'arrotondamento spigoli che nella versione Part ti permette in un unica trasformazione di scegliere raggi diversi per ogni spigolo) e anche molto dispendiose dal punto di vista risorse di sistema. -

[FreeCAD] Rotazione dello sketch

Truck64 ha risposto a Aniopali nella discussione Problemi di modellazione 3D, gestione mesh, esportazione in stl

Mi dispiace, ma non sei il solo che si lamenta del problema. Personalmente uso poco l'array, soprattutto per fare puegge, ingranagi o manopole e affini, e non mi ricordo di problemi particolari. C'è da dire che uso sempre lo srumento Draft\Array, non il PartDesign\LinearPattern o CircularPattern. -

[FreeCAD] Rotazione dello sketch

Truck64 ha risposto a Aniopali nella discussione Problemi di modellazione 3D, gestione mesh, esportazione in stl

Io ho la 0.20.2 su un portatile e sto provando anche la 0.21dev sul fisso. Non le trovo minimamente meno stabili delle versioni precedenti, anzi. Biogna solo avere l'accortezza di fare opreazioni nell'ordine giusto (è capire quale sia il problema). Nel tuo caso ti sugerisco prima di svuotare la scatola, poi di attaccarci la linguetta. Se non sono roppo indiscerto, poi una cosa così come cavolo la stampi? foresta di supporti? -

[FreeCAD] Rotazione dello sketch

Truck64 ha risposto a Aniopali nella discussione Problemi di modellazione 3D, gestione mesh, esportazione in stl

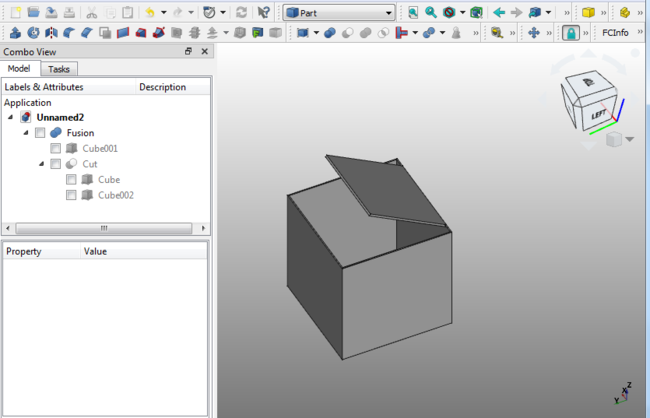

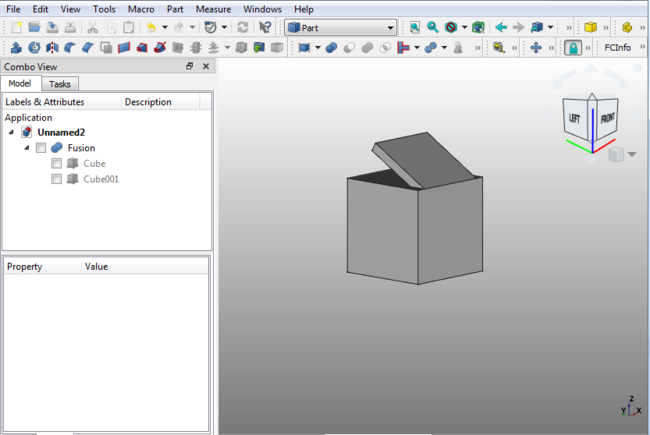

Hai ragione, mi ero perso il fatto che volessi estruderlo. Il metodo funziona solo se crei fori con lo sketch. Metodo + semplice: unisci due solidi: -

[FreeCAD] Rotazione dello sketch

Truck64 ha risposto a Aniopali nella discussione Problemi di modellazione 3D, gestione mesh, esportazione in stl

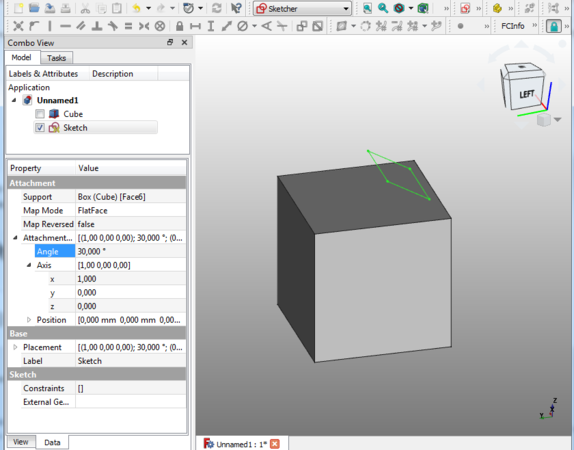

Di metodi ce ne sono molti, non tutti ortodossi ma comunque funzionanti. Il più sempllce secondo me è modificare le proprietà del collegamento dello sketch all'oggetto, in particolare l'asse (che di norma è Z ma quì è in X) e il suo angolo. Potrebbe però non essere utile per quello che vuoi fare, quindi casomai specifica. -

Problemi stampa flashforge adventurer 3

Truck64 ha risposto a boccione nella discussione Problemi generici o di qualità di stampa

A parte le calibrazioni da fare, ti suggerisco anche di verificare il modello perchè dai percorsi del filamento che si vedono, specie nella seconda immagine, a me sembra che la faccia appoggiata al piatto fosse curva o inclinata. Se è così non c'è modo di stampare quel pezzo senza supporti. -

Questo è vero, come ti ho scritto è suggerito nella documentazione perchè si pensa che la maggior parte degli utenti prepari il file G-code, lo carichi in macchina e avvii dierttamente la stampa senza alre azioni. Personalmente faccio sempre la preparazione da PC o da pannello (azzero gli assi, verifico lo zero di z, carico il filamento, spurgo, avvio da SD) e nel mio caso dare l'M280 da terminale non sarebbe difficile ma sarebbe comunque un modo per aggirare un problema che si presenta sul sensore di livellamento, ammesso che con il reset dell'allarme del BL tu risolva. L'unica cosa che mi pare certa è che la causa del tuo problema sia il sensore, non il cablagio, non la scheda di controllo. Per una soluzione definitiva va capito cosa ha che non va il BL (elettronica interna guasta, impedimenti meccanici o altro) con l'aiuto della sua documentazione, altrimenti lo dovrai cambiare.

-

Da quanto scrivi sembra che la scheda madre funzioni, come pure i cablaggi. Il fatto che il sensore quando è su ti dia TRIGGERED è l'anomalia, che potrebbe essere normale, per un TOUCH non originale, mentre indica un difetto per uno originale. Da quanto ho letto all'accensione della machina il sensore fa una serie di movimenti per test, e se riscontra un anomalia va in errore dando lo stato che hai riscontrato tu. Qui però finiscono le mie conoscenze, non so se il sensore sia recuperabile o da cambiare. In realtà prima di tutto bisognerebbe sapere quale versione di BL-Touch hai, (1.x, 2.x, 3.x) perché le versioni più recenti hanno anche luci di diagnostica. Ti suggerisco di vedere in questa pagina (https://www.antclabs.com/manual) i manuali e i riferimenti per identificare il tipo di touch che usi e come identificare un guasto. Leggendo alcuni di quei manuali però mi è saltata all'occhio che per le versioni 3 suggeriscono di resettare gli allarmi del probe nello start g-code (M280 P0 S160) prima del G28. Fai una prova, magari va 😜 . Era per dire " come te la caveresti se ci fosse da cercare un cortocircuito, verificare se un connettore fa contatto, misurare tensioni, ecc." senza fare danni. Lascia perdere

-

Ecco, appunto hai il sensore di levellamento collegato al finecorsa di riferimento di Z e attualmente per la macchina è come se fosse premuto, quindi è chiaro che in azeramento va solo nella direzione opposta. Non sono un esperto di sensori per il livellamento, ce ne sono di troppi tipi e tutti più o meno inaffidabili, comunque di sicuro se la punta del sensore è estesa anche z_min dovrebbe dare open. Se così non fosse, visto che il firmware non si modifica da solo hai un problema di cablaggio, o il sensore guasto o la scheda madre danneggiata (in ordine di gravità, spero per te sia solo un filo staccato). Per estendere il sensore ci sono dei comandi specifici nelle versioni di firmware più recenti, ma in ogni caso dovrebbe rispondere al comando del servo, mi pare M280 P0 S10 per estendere e M280 P0 S90 per ritrarre. Prova, vedi se la punta scende, vedi cosa ti da M119 a punta giù, poi casomai si dovrà verificare cablaggi, staccare connettori ecc.. Un passo alla volta. PS: come te la cavi in elettrotecnica?

-

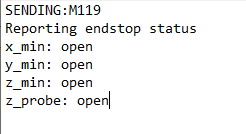

Devi dare un M119 https://marlinfw.org/docs/gcode/M119.html Dovrebbe risponderti così: ma quasi sicuramente il tuo z_min o z_probe daranno responso "TRIGGERED". Fino a che non liberi i segnali la machina non farà altro che muoversi in direzione opposta al piatto. Riguardo all'M43 non l'ho mai usato ma mi sembra che il tuo firmware non lo contempli, quindi non è utile. Non è che per caso hai aggiornato il firmware in occasione del cambio estrusore?

-

Che il segnale del sensore non arriva alla scheda di controllo, o almeno quello è il comportamento di marlin in casi simili. Che sia un filo staccato o il BL Touch rotto difficile da dire. Hai la possibilità di collegare la macchina a un PC e dare comandi via Pronterface o Repetier-Host? PS: un indicazione su quale sia la tua macchina sarebbe utile.

-

Il PETG non è più resistente del PLA+ ne meno fragile D:

Truck64 ha risposto a Cubo nella discussione Materiali di stampa

Anch'io stampo prevalentemente PETG, ma questa cosa della diversa rigidità in funzione della temperatura non l'ho mai provata. Ottima indicazione, verificherò appena posso. -

estrusione orrenda, il filo sembra sputato...

Truck64 ha risposto a romeoduca nella discussione Problemi generici o di qualità di stampa

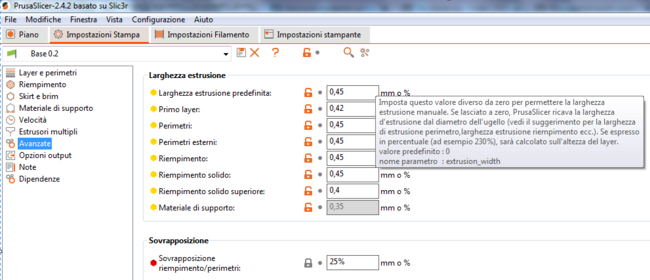

In verità lo avrebbe: se lasci i valori di larghezza estrusione a 0 (valore predefinito) lo slicer calcoa in funzione del diametro del'ugello: Che poi dia dei risultati decenti è tutto da vedere. -

linee da 0,4 usando ugello da 0,6?!

Truck64 ha risposto a FoNzY nella discussione Hardware e componenti

Interessante risultato, specie se fatto con materiali caricati. Per completezza che altezza layer hai usato? -

FreeCad + Fasteners

Truck64 ha risposto a il_cosmo nella discussione Problemi di modellazione 3D, gestione mesh, esportazione in stl

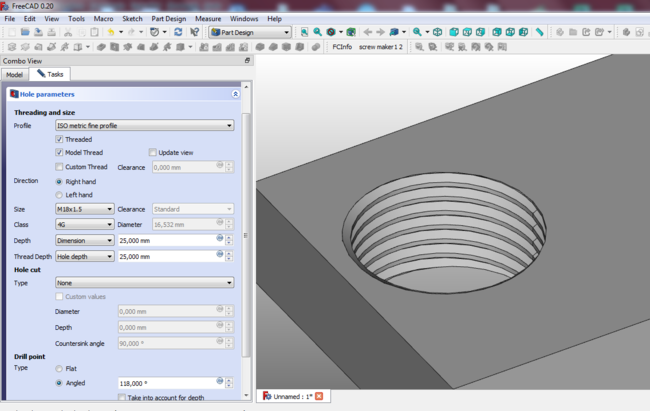

Fastener è un utile ambiente per creare modelli di viti standard, ma non è certo il metodo più indicato per fare un filetto da stampare in 3D. Per quello c'è una funzione integrata nell'abiente Part Design, che ti permette di fare fori filettati o filetti maschi letterelmente con due click: Ti lascio un video che spiega più o meno tutto: -

Serpentine riscaldamento letto rettangolari / multiple

Truck64 ha risposto a Cubo nella discussione Hardware e componenti

Esistono riscaldatori in gomma siliconoca con un termostato integrato, spesso regolabile, che si usano in genere per riscaldare fusti di colla, resina, olio o quant'atro e sono usati nella logistica o in industria. Quelli che si mettono sulle stampanti in genere non lo hanno. Infatti, quelli siliconici non sarebbero ideali come elemento riscaldante su piastra rigida perchè in fin dei conti il silicone un poco isola l'elemrnto riscaldante. Quelli in poliamide/kapton sono una soluzione più efficiente ed in genere è la scelta per le produzioni in serie ma sono oggetti più delicati. -

Serpentine riscaldamento letto rettangolari / multiple

Truck64 ha risposto a Cubo nella discussione Hardware e componenti

Io si, e funziona prorio così: +tensione = + corrente = ++potenza. I riscaldatori resistivi hanno una caratteristica potenza alla tensione di targa, ma nulla vieta di usarli a tensioni più basse ottenendo potenze inferiori a quelle nominali. La cosa difficile semmai è ottenere queste tensioni inferiori in modo efficiente, specie se la fonte di alimentazione è la rete 230Vac. A parte l'ovvio consiglio di non mettersi a giocare con quelle tensioni se non sapete ESATTAMENTE cosa state facendo un trasformatore non mi sembra una soluzione: per bene che ti vada ti troveresti accanto alla stampante un bestione ronzante che pesa il doppio della macchina stessa. @Cubo Non ci sono soluzioni semplici al tuo problema. Quello che mi sento di suggerirti è valutare il passaggio al firmware RepRap che con un elettronica Duet 3 e relative espansioni permette sicuramente di gestire n riscaldatori indipendenti su un unico piano di stampa. https://forum.duet3d.com/topic/24894/firmware-for-4-zone-bed-heater?_=1630337847471 -

Serpentine riscaldamento letto rettangolari / multiple

Truck64 ha risposto a Cubo nella discussione Hardware e componenti

2 in una settimana che danno la potenza come costante su di un carico resistivo... Povero Georg Ohm. -

Riempmento 100% per un certo numero di layers

Truck64 ha risposto a belcarlo nella discussione Software di slicing, firmware e GCode

So che Cura ha la possibilità di inserire volumi nel progetto di stampa e usarli come "modificatori" per cambiare uno o più parametri di stampa solo in un area del modello. Dai un occhiata a questo video: Non è la prima volta che viene posto il problema nel Forum. La stessa funzione la hanno sia PrusaSlicer, sia Ideamaker. -

Cura 5 e larghezza della linea

Truck64 ha risposto a AndreaG85 nella discussione Software di slicing, firmware e GCode

Probabilmente è un effetto collaterale dell'introduzione del nuovo motore di slicing in Cura 5. Ho letto alcuni commenti a riguardo e non mi sembra ci sia la possibilità di usare l'algoritmo precedente: https://community.ultimaker.com/topic/41671-hwo-to-turn-off-the-new-adaptive-line-width/ Se ti crea problemi per quel tipo di pezzi usa la versione 4.x, da che ne so si possono lasciare entrambe le release istallate sul medesimo PC. -

Aiuto asse Z non risponde!

Truck64 ha risposto a isgd nella discussione Problemi generici o di qualità di stampa

Senza voler offendere, essendo un carico resistivo in continua la costante è la resistenza della cartuccia, non la potenza. -

Aggiornamento firmware Marlin 2

Truck64 ha risposto a TOAD nella discussione Software di slicing, firmware e GCode

Mi sembra che tua sia arrivato allo stesso problema mostrato in questo video: Alla tua scheda potrebbe mancare il bootloader. Se è quello il tuo problema la procedura per caricarlo è un poco complessa, torno a suggerirti di prendere una scheda nuova e tenere quella che hai come riserva.