-

Numero contenuti

1.145 -

Iscritto

-

Ultima visita

-

Giorni Vinti

13

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di Cubo

-

Primo layer irregolare e scarsa adesione su letto PEI

Cubo ha risposto a TheClue nella discussione Problemi generici o di qualità di stampa

Si giustissimo, ma a quel punto alzi di 1,4mm il letto da quel lato e sei apposto col livellamento. Poi il piatto (e le stampe) saranno inclinate lungo z di 0,7 gradi ma io lo riterrei accettabile... 🤔 -

Primo layer irregolare e scarsa adesione su letto PEI

Cubo ha risposto a TheClue nella discussione Problemi generici o di qualità di stampa

Per livellare il letto basta livellare nozzle e piatto non c'entra quella misura. 🤔 Quella inclinazione in teoria entra in gioco sulla perpendicolarità selle stampe rispetto alla loro base ma 0,7 gradi mi sembrano comunque insignificanti. -

Forbici vanno dure

Cubo ha risposto a Ziopios nella discussione Problemi generici o di qualità di stampa

"slicing tolerance" mettila su "exclusive" In questo modo eviti interferenze. https://support.makerbot.com/s/article/1667418054188 -

Consigli per stampare PETG

Cubo ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

Anche io ho sempre avuto poco stringing, cioè più del pla ma molto poco rispetto a quello che avevo sempre sentito dire riguardo al petg. Se ne hai proprio zero, forse ti è andata un po' bene anche... o magari hai stampato con leyer molto sottili. -

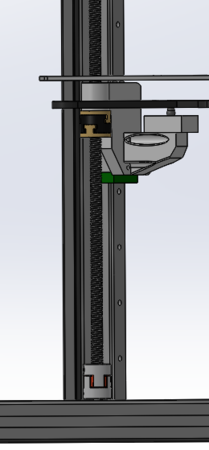

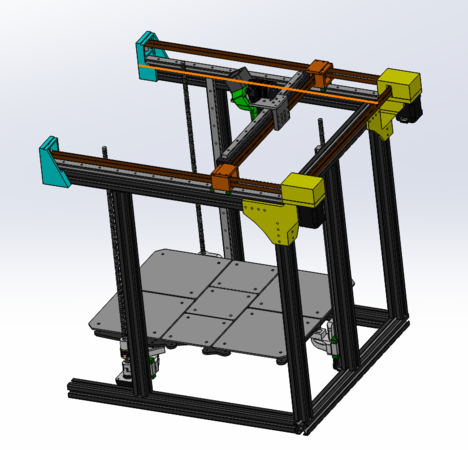

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

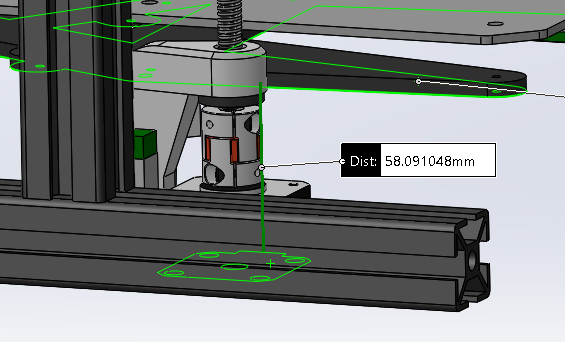

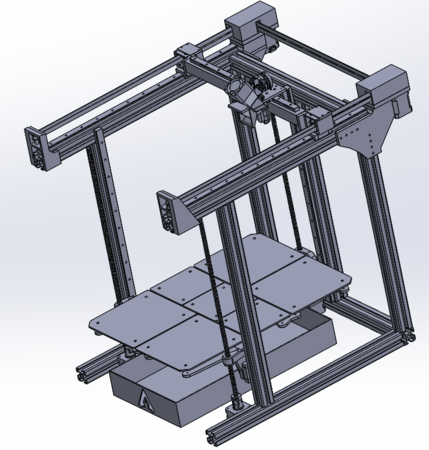

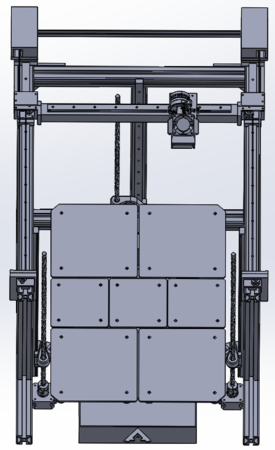

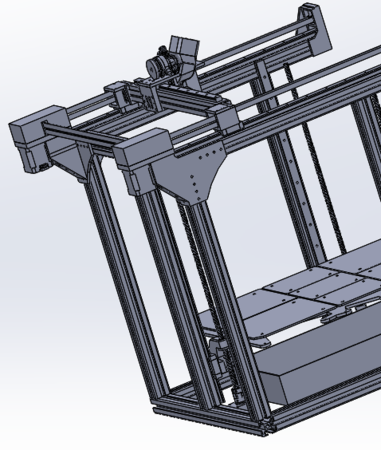

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Viva la semplicità ! Mi fermo qui con l'ottimizzazione verticale, anche perché sennò non mi ci sta più l'elettronica sotto 😅 Sulla mia kp3s è tutta racchiusa in 45mm di spessore quindi spero che i 58mm che ho qui bastino Comunque la parte meccanica dovrebbe essere finalmente completa al 99% (provo a dirlo). 🥳 DIMENSIONI FINALI ATTUALI: 585x492x610(510 senza contare i motori che sporgono dietro) a fronte di un volume di stampa di 455x445x333 Lascio un file step Il file step verrebbe 30Mb e non posso caricarlo 😅 ho provato a salvarlo come STL e mi sono comparsi 271 singoli file sul desktop 😆 Posso solo lasciare un paio di immagini... se qualcuno è interessato e sa come ridurre le dimensioni del file step mi faccia sapere pure 👍 -

Consigli per stampare PETG

Cubo ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

Da quanto ho visto, basta che sia pulito. -

Consigli per stampare PETG

Cubo ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

Ho entrambi, quello liscio col foglio pei e quello ruvido e ci stampo senza additivi. L'adesione è sempre buona ma mai troppo forte col petg. Praticamente col pei ho stampato qualsiasi materiale ho a casa: pla, petg, abs, tpu, nylon (pla attacca meno del vetro "nero" ma attacca e nylon richiede lacca). -

Consigli per stampare PETG

Cubo ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

Ho visto anch'io foto di vetri dove il petc avva "sfogliato" una scheggia, motivo per cui sono passato al pei quando ho iniziato col PETG. -

Primo layer irregolare e scarsa adesione su letto PEI

Cubo ha risposto a TheClue nella discussione Problemi generici o di qualità di stampa

Potresti condividere il link ? grazie -

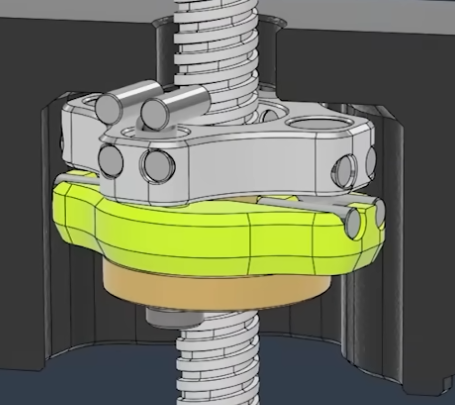

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Ok, col "wobbleX" recupero 34mm (26 contro i 60 di prima) Ma mi sa proprio che elimino pure quello così di mm ne guadagno 55 ! Dopo tutto anche le ratrig hanno solo accoppiatore sul motore, chiocciola e cuscinetto in alto... e non ho mai sentito di gente che si lamenta di zwobble sulle ratrig. Invece poco "furbo" mi pare il tipo del video sopra che prima mette aste filettate a ricircolo di sfere ultra rigide, poi si lamenta del telaio che addirittura flette perché non sono perfettamente dritte ed infine si inventa quel "wobbleX" per rimediare al problema da lui creato 😆 -

Primo layer irregolare e scarsa adesione su letto PEI

Cubo ha risposto a TheClue nella discussione Problemi generici o di qualità di stampa

Il piatto rettangolare secondo me è sottovalutato 🤔 Consiglio anche io di mettere dell'isolante sotto al piatto in modo da non disperdere troppo calore e scaldare un po' prima magari -

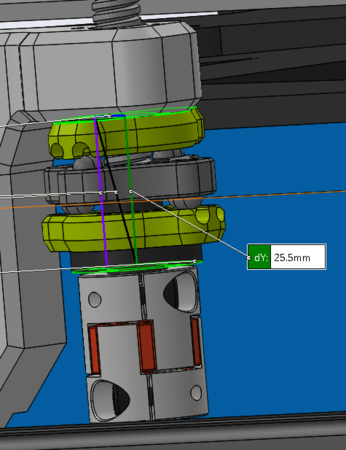

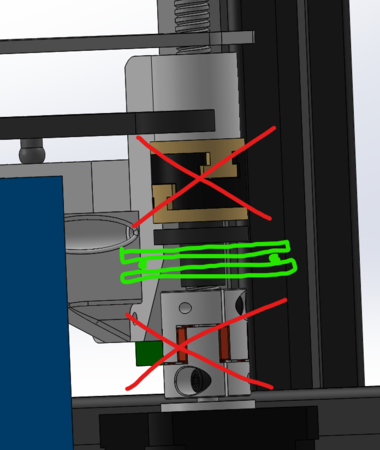

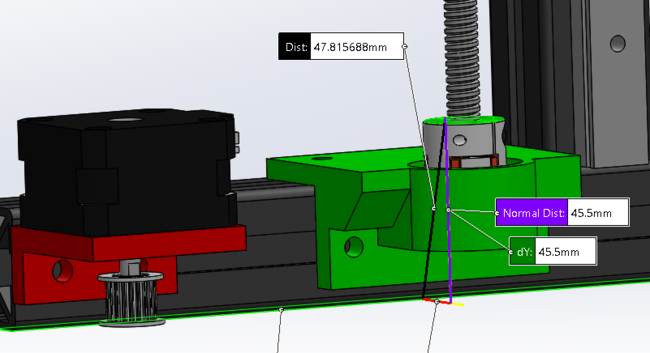

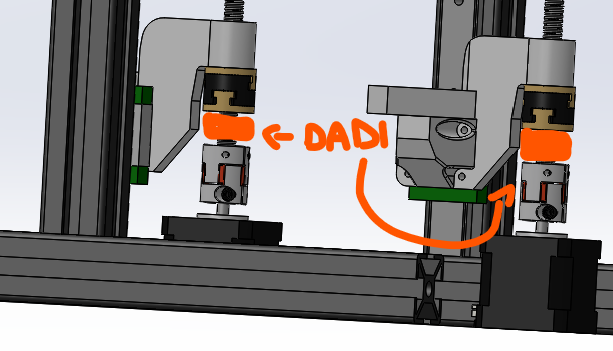

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Ah, dici che non serve il giunto grigio e rosso ? In teoria serve per permettere all'asse di inclinarsi.... però effettivamente non so quanta necessità ci sia, anche perché un minimo di variazione viene già assorbita dall'altro giunto nero e giallo sopra. Comunque non male 2cm in meno ma non bilancia ancora la rottura di mettere i motori a testa in giù con tutto il resto per me. Attualmente la situazione è questa: Il pacchetto dei tre componenti misura 6cm in altezza. Sarei molto tentato di fare così: (la chiocciola va al contrario) In questo modo risparmierei circa 4cm (dipende quanto sporge l'elemento verde). Il componente verde sarebbe tale "wobbleX" che pare essere l'accoppiatore definitivo per gli assi z perché blocca solamente l'altezza e la rotazione lungo Z, nient'altro. Quindi lascia libeere le rotazioni attorno agli altri assi ed i relativi spostamenti. Qui c'è anche il video se interessa a qualcuno. 42euro su aliexpress di tre 😬 e bisogna stamparsi la parte in plastica però se funziona lo prenderei. -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Pare che tra il progetto con la flangia: E quello col motere ad attacco diretto: Cambi appena 1cm ☹️ 1 cm alla volta vengono fuori i metri... però non vale l'aggiunta di tutti quei componenti secondo me, quindi lascio i motori attaccati direttamente al disaccoppiatore, senza cinghe o altro. Per evitare che calino gli assi z a motori spenti prenderò delle aste filettate a passo più corto. -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

@mattia_ scusa ma i tuoi cuscinetti flangiati sono da 5mm di diametro interno ? Dovrebbe essere quello perché è lo stesso della puleggia e dell'accoppiatore (lato basso) in teoria... però io ne trovo solo da 8mm minimo. -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Non sono convinto di questo perché nella mia versione i supporti del letto sono già tenuti fermi dalle guide lineari e basta vincolare solo l'altezza: Se aggiungo un cuscinetto in alto diventerebbe rindondante e tenderebbe a spingere l'asta in orizzontale a seconda della deformazione di quest'ultima 🤔 Non avevo considerato la tensione della cinghia sotto che vorrebbe ribaltare l'asta. Serve anche in alto il cuscinetto, errore mio. -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Ho trovato questi cuscinetti flangiati: https://www.amazon.it/gp/product/B0915X6WYY/ref=ox_sc_act_title_1?smid=A275FVX7G7W60C&th=1 La cosa bella è che hanno già le viti per bloccare l'asta filettata, quindi non servono altri pezzi (o forse è megglio metterci un accoppiatore flessibile lo stesso ?) Ora, assieme a queste, non so se montare un altro cuscinetto in cima e tenere questo elemento per compensare i movimenti delle aste: Oppure se montare semplicemente il "dado" sulle aste filettate e basta 🤔 (che mi risparmierebbe pure spazio in verticale sulla stampante completa). In teoria i problemi coi cuscinetti nascono quando se ne vogliono mettere più di due, perché da tre in sù non saranno mai allineati bene (e se anche fosse, le aste non saranno mai perfettamente dritte). Con due punti di ancoraggio l'asta è libera di inclinarsi come preferisce (entro certi limiti chiaro) e non dovrebbe creare problemi 🤔 a meno che non sia imberlatissima. Ultima possibilità sarebbe montare una vite a ricircolo di sfere cinesissima che comunque (spero) dovrebbe essere più dritta delle semplici aste filettate. -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Molto più elegante come soluzione devo dire. La adotterò anch'io. 👍 Anche io sulla mia che non ho più. Qui però temo porterebbe via spazio (quel poco ma se posso evito) perché mi toccherebbe allungare gli assi che sono già al limite (quindi dovrei allungare tutta la stampante, di poco ma mi da fastidio lo stesso 😅) -

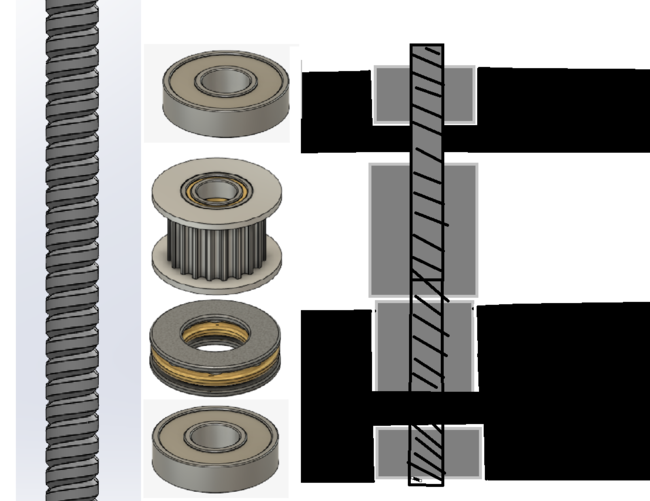

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Forse ho trovato come fare, c'è l'apposito "thrust bearing" sul sito della rat rig: Praticamente "basta" fare un pacchetto con : - cuscinetto - puleggia dentata - thrust bearing - cuscinetto E ovviamente l'asta filettata passante. In teoria il peso verticale sull'asta si scarica prima sulla puleggia dentata (che vi è avvitata addosso) e da questa poi sul thrust bearing per finire sul supporto attaccato al telaio... 🤔 Sono un po' di pezzi in più (e uno meno: l'accoppiatore tra albero motore e asse filettato non serve più per esempio) ma non è troppo complicato. -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

i motori "piccoli" hanno meno tenuta da fermi ? oppure è solo questione di attrito sulle aste filettate ? vorrei evitare di avere il letto che cala quando si spengono i motori 🤔 -

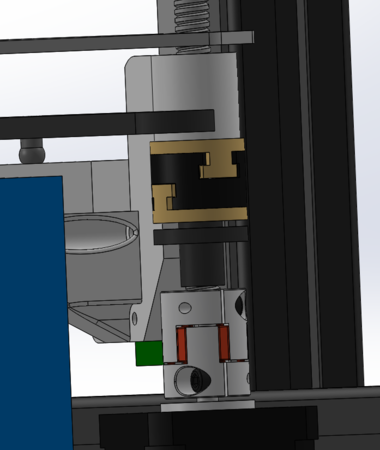

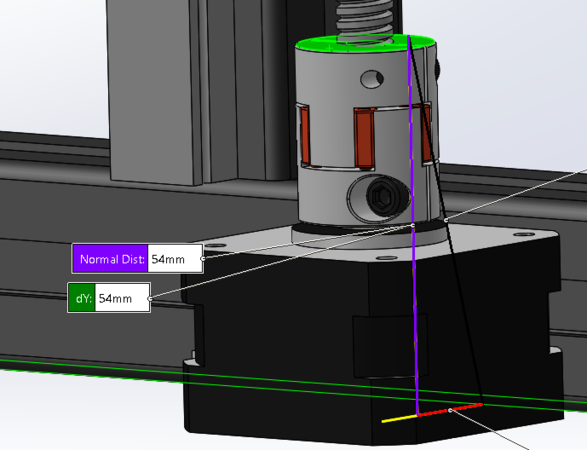

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Piccolo aggiornamento, ho quasi ultimato del tutto la parte meccanica: Questi sarebbero i collegamenti alle aste filettate: Sono fatti così per risparmiare spazio e fare la stampante più compatta in verticale. Sarei tentato di rovesciare i motori e mettergli una cinghia che fa girare l'asta filettata. In quel modo, coi motori a testa in giù, le aste partirebbero praticamente dal fondo e guadagnerei alti 60mm circa. I miei dubbi però sono: - la cinghia introdurrebbe elasticità/imprecisione su z ? - che hardware dovrei usare per sostenere le aste filettate in verticale ? 🤔 La terza alternativa sarebbe mettere le chinghie al posto delle aste filettate, come sulle voron, ma avevo sentito che introducevano almeno un minimo di elasticità ed imprecisione su z... e comunque per ogniuna delle tre cinghie principali di z servirebbe una ulteriore riduzione con una seconda cinghia e mi pare complicato per niente. -

A sinistra pla grigio sunlu (potrebbe essere anche petg perché non ricordo bene) mentre a destra il pla silk sunlu

-

Ho stampato entrambi credo (credo fossero sunlu entrambi). Se trovo i pezzi faccio una foto. La differenza è che il silk ha ovviamente i riflessi e una minore adesione tra i layers. Una girante non me la immagino coi riflessi quindi forse andrei col grigio normale, però magari esteticamente è più bello silk per quanto irrealistico. 🤔

-

Primo layer irregolare e scarsa adesione su letto PEI

Cubo ha risposto a TheClue nella discussione Problemi generici o di qualità di stampa

Se hai la possibilità puoi anche incassare delle calamite nell alluminio 🤔 Ho letto rapidamente la discussione e volevo dirti che il pla aderisce meglio sul vetro "rivestito nero" però comunque si può stampare anche sul pei senza troppi problemi di solito. Altra cosa, io dal BLtouch non sono mai riuscito ad ottenere una mesh esatta 😅 -

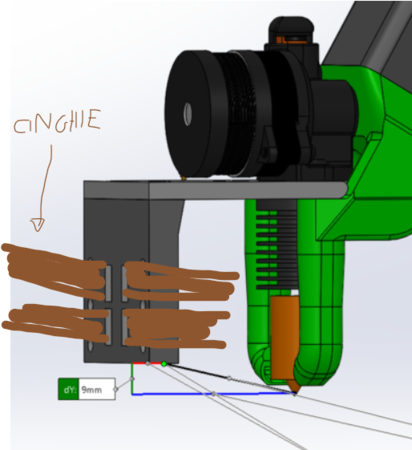

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

In realtà ho visto che a limitare sotto non è l'estruso in carbonio il limite 😐, ma le cinghie molto basse ☹️ : Le cinghie distano 15mm dalla punta del nozzle in verticale, aggiungendo lo spessore della piastra si scende a 9mm (si può farla più sottile certo ma comunque resta poco spazio). Purtroppo devo tenerle necessariamente a quella altezza rispetto al resto perché sennò il secondo hotend non passa più sopra alle puleggie per fare la conversione ad idex. L'unica soluzione temo sarebbe mettere cinghie da 6mm o mettere un hotend più lungo ma non voglio. A sentimento mi viene da pensare che (per quanto entrambe siano influenze molto piccole) un hotend più lungo impatterebbe sulla precisione/rigidità molto peggio di quanto una massa più centrata la migliorerebbe... Comunque analizzando l'effetto della massa spostata in avanti sul carrello di X: 1) negli spostamenti lungo Y la posizione del centro di gravità lungo Y non influisce in alcun modo, influisce solo la posizione lungo X (che per simmetria viene centrata rispetto al carrello quindi perfetta) e quella lungo Z che va a creare un momento torcente sull'asse in carbonio e che comunque ad occhio sarà molto vicina al carrello (e quindi il momento bassissimo) 2) negli spostamenti lungo X invece l'offset rispetto ad Y crea un momento pari alla massa accelerata moltiplicata per l'accelerazione e moltiplicato ancora per il braccio tra centro di gravità e attacco delle cinghie. In particolare il braccio si compone di una parte verticale ed una orizzontale, quella orizzontale è dovuta all'offset lungo Y (che è quello di cui discutiamo, il peso spostato troppo in avanti appunto). Consideriamo per la massa della testa 0.3Kg (esagerando penso). Come braccio consideriamo la distanza orizzontale tra cinghie e ventola (in realtà il baricentro è molto più vicino) che è circa 0.075m. Come accelerazione mettiamo una esorbitante 100'000mm/s^2 cioè 100m/s^2 cioè 10g. Il momento generato è quindi sicuramente inferiore a: m x a x b = 2,25Nm Che per intenderci dovrebbe essere la "forza torcente" che fa un peso di 225grammi posizionato su un braccio di 1 metro ampiamente dentro i limiti dei carrelli carrelli hiwin mg 12 che vanno da 10 a 23Nm come limite.... tutto questo esagerando all'estremo. Purtroppo nei cataloghi delle guide hiwin non ho trovato parametri riguardo alla rigidità torsionale (che è la parte che più influisce sugli spostamenti nel nostro caso), c'è solo quella "normale" che comunque è nell'ordine di qualche micrometro (centesimo di decimo) per decina di newton. Non è una affermazione molto corretta da fare ma probabilmente anche con la torsione la rigidità sarà molto elevata in relazione a quel paio di newton (molto sovrastimati) che abbiamo sopra. Peccato non poter fare il calcolo per mancanza di formula, ero sicuro sarebbe venuto un numero insignificante. Aggiungo che volendo ci sono anche i carrelli precaricati (le sfere hanno una minima interferenza con le pareti immagino) che sono ancora più rigidi dei normali. Tutto questo per dire che le guide non si accorgono neanche degli sforzi che vi sono applicati e gli spostamenti dovuti ai loro cedimenti sono trascurabilissimi rispetto al decimo di millimetro di precisione che hanno al massimo le stampanti fdm. Quindi, teoricamente se non ho fatto errori, il bilanciamento del peso è praticamente ininfluente per la precisione. -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Come dicevo sotto all'asse in carbonio (25x25) c'è troppo poco spazio (1cm circa). Scendere a 20x20 mi sa fastidio, sembra troppo scarno... Potrei tentare con un 25x20 🤔 ma non so se ce ne sono con pareti da 2mm come vorrei