-

Numero contenuti

1.145 -

Iscritto

-

Ultima visita

-

Giorni Vinti

13

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di Cubo

-

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Intendi il frenafiletti ? Ho trovato solo quello di "verde". In teoria basta incollare le viti e non i magneti. La cosa da verificare sarebbe se il loctite verde tiene fino a 110°C perché sapevo che, all'occorrenza, per mollare il frenafiletti si può scaldare la vite... quanto però non so.. Ps. Una cosa che non avevo considerato, è che, su una piastra da 6mm, usando 3,5mm di profondità per le calamite, restano solo 2,5mm per il filetto della vite della calamita. Magari le piastre le prendo da 8mm 🤔 Oppure bisognerebbe mettere dei dadi sotto, ma darebbero fastidio ai pad riscaldanti. -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Grazie per le idee. Non ho lamatori (ho visto ora cosa sono). A casa ho dei blocchetti di alluminio ed un trapano a colonna, proverò a fare come hai suggerito alla fine, solo che al posto della punta tagliata, proverò con una punta forstner... vediamo se si riesce a tagliare qualcosa. Pensavo di mettere calamite da 18x3mm quindi gli incassi provo a farli con la punta forstner da 20mm 😬 Proverò anche a chiedere da qualche parte quanto mi verrebbe a costare far fresare i fori che voglio (e già che ci sono far spianare le piastre). Magari alla fine conviene fare così. -

Supporto di stampa che non si stacca facilmente

Cubo ha risposto a Antonio_lom nella discussione Flying Bear

Così è giusto. Basta che verifichi con l'anteprima che vegna effettivamente generata l'interfaccia e sei apposto. Magari invece che al 33% nelle impostazioni, la densità dell'interfaccia puoi metterla a 20%. L'unica altra cosa che aggiungo è che, se stampi modelli artistici o comunque non "strutturali", il pla silk è piu facile da separare con i supporti (perché ha una piu scarsa adesione tra layer) -

Supporto di stampa che non si stacca facilmente

Cubo ha risposto a Antonio_lom nella discussione Flying Bear

Perdonami allora ma non riesco proprio a vedere quel dato 🙄 -

Supporto di stampa che non si stacca facilmente

Cubo ha risposto a Antonio_lom nella discussione Flying Bear

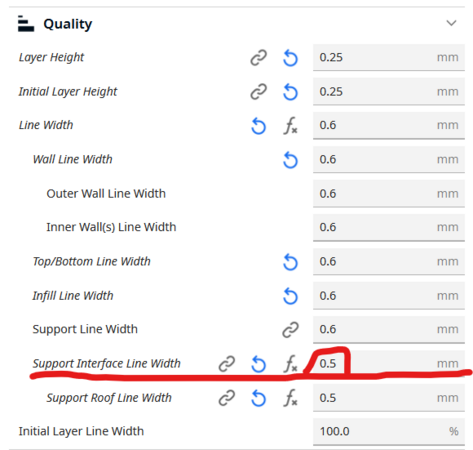

Questo: Io stampo a 0.6 quindi (0.6x0.8=0.48) il tetto dei supporti lo faccio a 0.5. Tu stampi a 0.4 quindi metterai 0.32-0.35 Se non vedi l'opzione devi cliccare sulle tre lineette in alto a destra e selezionare di mostrare tutte le opzioni. Ovviamente devi abilitare l'utilizzo dell'interfaccia nella sezione supporti. Puoi fare anche senza interfaccia ma allora devi ridurre le linee di tutti i supporti (non solo dell'interfaccia). -

Consiglio seconda stampante dopo Anycubic i3 Mega

Cubo ha risposto a gianlucag78 nella discussione La mia prima stampante 3D

Prova questo Usa la "interfaccia" tra supporto li e modello e imposta le linee (della interfaccia solo) all 80% di larghezza. Ad esempio se stampi con nozzle 0,4 fa 0,4x0,8 e ti viene 0,32. Così vengono via meglio. -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

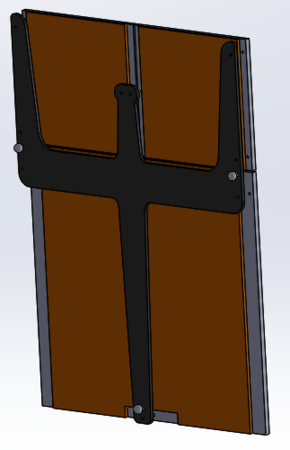

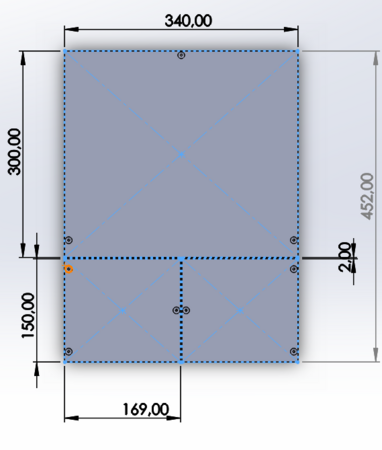

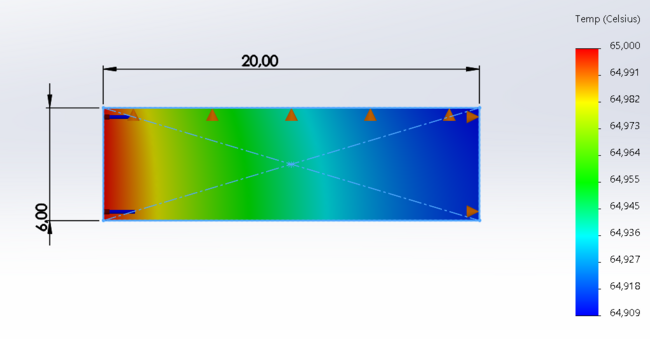

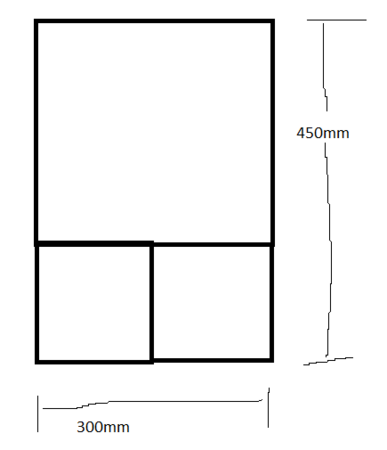

Due aggiornamenti: 1) ho "rifatto il letto": La staffa sotto è diventata semplicissima (tagliandola a laser non cambia molto però risparmio sicuramente peso). I pad termici sono due da 150mm ed uno da 300mm (versione per voron 2.4, che ha quello spacco sotto, essenziale per fissare il letto al centro in quel punto). I letti sono tenuti su tre punti soltanto, evitando la rindondanza di 4 punti si dovrebbe semplificare il livellamento manuale. Per non forare i pad termici ho dovuto fare i piatti di alluminio più grandi su due lati (che non mi dispiace se signfica guadagnare larghezza) ed avevo il timore che questo accentuasse la differenza di temperatura ai bordi. Ho fatto una simulazione termica del bordo di un letto, in particolare sugli ultimi 20mm senza pad termico sotto. Ho ipotizzato che a sinistra il letto fosse tutto a 65 gradi, che la superficie sotto fosse perfettamente isolata e che le altre due superfici (sopra e a destra) avessero una dispersione di 50W/(m^2*K), valore che dovrebbe essere standard per le superfici esposte all'aria "in movimento" (caso peggiorativo dato che nella stampante non c'è vento). Temperatura ambiente 20°c. Se non ho sbagliato a scegliere il materiale o altro (la trasmittanza della lega di Alluminio scelta era sui 200 W/mK, ce ne sono di meglio e di peggio) pare che non cambi assolutamente nulla 😅 Questo mi rassicura anche sulla scelta dello spessore (ero indeciso se andare oltre i 6mm... ho visto voron che probabilmente avevano 10mm di piatto). Mi son dimenticato di fare simulazioni a 100°C ma, pensandoci, i materiali che richiedono quella temperatura si stampano in camera chiusa, quindi anche la temperatura "ambiente interna" sale e quindi alla fine cambia poco o niente. Mi mancano sempre queste benedette fresate per accogliere le calamite che non so come far fare. Sono tentatissimo di incollarci un affare magnetico e via. Alla fine cosa cambia ? 🤔🤔 2) Penso che per semplicità, economicità ed efficacia adatterò l'hot end per accogliere l'estrusore di una stampante commerciale. Come si era accennato da qualche altra parte, è difficile battere il prezzo e le prestazioni (30mm^3 dichiarati) del ricambio per la qidi xmax 3: Avevo pensato anche all'hotend della bambulab (prestazioni simili) ma con quello non si possono cambiare i nozzle a piacimento. Con quello della qidi invece basta comprare un nozzle volcano qualsiasi ho letto. Non credo ci siano hotend alternativi migliori 🤔 (lo spingifilo resta l'orbiter) -

Supporto di stampa che non si stacca facilmente

Cubo ha risposto a Antonio_lom nella discussione Flying Bear

Nella prima sezione "qualità" imposta lo spessore delle linee della interfaccia ad 80% del nozzle. Se stampi con 0.4 nozzle metti l'interfaccia a 0.32 ad esempio. Più sottili sono le linee più facile ho visto è rimuovere i supporti, quindi puoi anche provare a stampare con uno 0.25 (chiaramente ci metti di più a completare la stampa). -

Se vuoi risparmiare 500euro, c'è la P1S che è praticamente la carbon senza il lidar. La mia impressione è che, tutto sommato, sebbene sia eccezionale come tecnologia, quello che offre in termini pratici il lidar difficilmente giustifichi il sovrapprezzo. Piuttosto, se ti serve, prendi P1S + AMS. Poi se non ti pesa la spesa vai pure di X1 carbon + AMS... però non credere che quei 500euro in più rispetto alla P1S facciano mola differenza.

-

Consiglio seconda stampante dopo Anycubic i3 Mega

Cubo ha risposto a gianlucag78 nella discussione La mia prima stampante 3D

Usa la "interfaccia" tra supporto li e modello e imposta le linee (della interfaccia solo) all 80% di larghezza. Ad esempio se stampi con nozzle 0,4 fa 0,4x0,8 e ti viene 0,32. Così vengono via meglio. Conta anche che più è grande il nozzle e le linee, più è difficile toglierli. Se il problema sono i supporti, non è la stampante che devi cambiare ma le impostazioni di stampa o lo slicer. Se stampi lo stesso gcode con una x1 carbon da 1300euro non cambia nulla per quel problema. Se vuoi più velocità allora ti direi anch'io la a1 in quel budget. -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

🎉🎉🎉 Ripiego sulla versione a tre letti con pad termici sotto. Una domanda: i pad termici, se faccio attenzione alla serpentina sotto, posso forarli ? Qualcuno ha esperienze in merito ? In teoria c'è una serpentina immersa nel silicone... bisogna capire se la serpentina è a sua volta rivestita/isolata o se è proprio un filo nudo immerso nel silicone (nell'ultimo caso meglio evitare fori) 🤔 -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

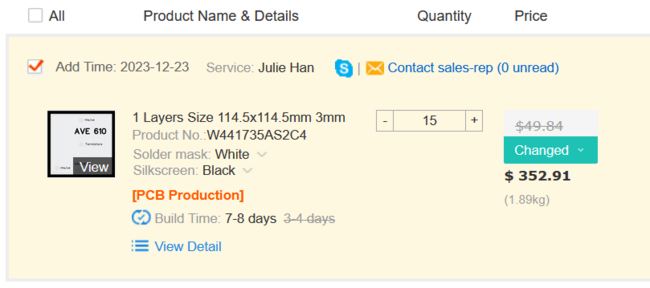

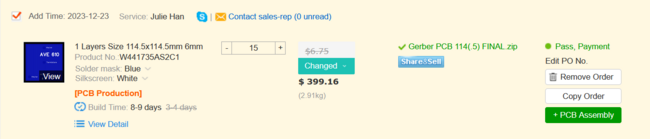

Ed eccomi riportato alla realtà: 😭 Provo con una seconda richiesta con l'alluminio da 3mm (che con il loro calcolatore verrebbe 45euro... sicuramente non vero temo) 😬 altrimenti mi inventerò qualcosa di diverso 🤔 tipo così con 3 pad termici -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

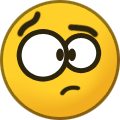

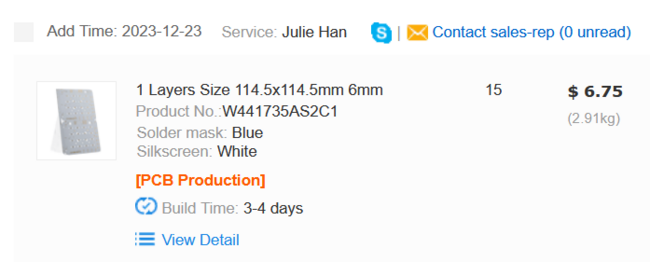

Ho inviato l'ordine.... Giocando con i parametri sono arrivato a pagarli 50 centesimi l'uno 🤣 più sei euro di spedizione fanno 13 euro di 15 pcb 🤣 Mi aspetto chiaramente che il signor Han riveda il prezzo visto che tutti gli ordini venono revisionati prima ancora di poter pagare 😬 Comunque alla fine è venuto così: Dimensione 114.5x114.5, tracce da 0.22mm, 2oz di spessore, 23metri di lunghezza, 90W a 48V teoricamente, PCB in alluminio spesso 6mm. Verrebbero poi disposti così: Sui tre buchi ai lati ci va la vite che tene la calamita sopra mentre sotto terrebbe la molla (o gommino) per regolare l'altezza. Al centro ci va una vitina che tiene il termistore. Resta il problema di come fresare gli incassi per le calamite ma me lo porrò più avanti. -

Discussione su Klipper ufficiale

Cubo ha risposto a Killrob nella discussione Software di slicing, firmware e GCode

No, io non ho pagato nulla su due ordini separati. Uno sui 50euro e l altro da 180circa. Da quanto ho capito dalla Cina non paghi mai, dall'America sempre. -

Discussione su Klipper ufficiale

Cubo ha risposto a Killrob nella discussione Software di slicing, firmware e GCode

Hmmm magari nel gcode c'era qualche impostazione che è rimasta salvata (tipo pressure advance col fattore k che si può settare da gcode mi pare o roba simile) -

Discussione su Klipper ufficiale

Cubo ha risposto a Killrob nella discussione Software di slicing, firmware e GCode

A quanto era la ritrazione? Io in direct non sono mai andato oltre 2mm -

Stampa senza una parte dell'oggetto

Cubo ha risposto a ValerioBI nella discussione Problemi generici o di qualità di stampa

-

Skirt alta 3 linee ? Dove è il parametro ?

Cubo ha risposto a Cubo nella discussione Software di slicing, firmware e GCode

Se si aggiorna a cura 5.4, a quanto pare bisogna reimpostare la visibilità di tutti i parametri, una volta fatto compare il "skirt height". Può essere utile per stampare abs mantenendo la "camera calda" facendo una skirt alta come il modello... -

Sapevo che l'asa faceva meno puzza dell abs... evidentemente non tutte le cose nocive si sentono col naso. Il nylon te lo sconsiglio in partenza se ti serve qualcosa di rigido, anche le varianti col carbonio (provato PA12 CF, non è per niente rigido).

-

Linear Rails, conviene installarle?

Cubo ha risposto a dnasini nella discussione Hardware e componenti

Come dicevo, l'ultima volta io ho spinto più grasso possibile nelle sedi delle sfere finché praticamente non c'è ne stava più. Aggiungo una domanda: bisognerebbe ungere col grasso anche le guide? Non l ho mai fatto ma in linea di principio se non protette si dovrebbero arrugginite (se non sono di inox) Guarda sul sito della ratrig, prezzi buoni, qualità buona -

Discussione su Klipper ufficiale

Cubo ha risposto a Killrob nella discussione Software di slicing, firmware e GCode

(sotto a m4 non si trovano, bisognerebbe prendere la pistola per il grasso e un adattatore appuntito da appoggiare sul foro) -

Discussione su Klipper ufficiale

Cubo ha risposto a Killrob nella discussione Software di slicing, firmware e GCode

Sulla kp3s ho tolto i carrelli e ho spinto a forza con le dita il grasso dentro le sedi delle sfere prima di rimontarli. Ora che ci penso comunque neanche le mie nuove della ratrig hanno l'affare dell'olio però, teoricamente, dovrebbe essere un pezzo standard quindi magari si trova 🤔 -

Discussione su Klipper ufficiale

Cubo ha risposto a Killrob nella discussione Software di slicing, firmware e GCode

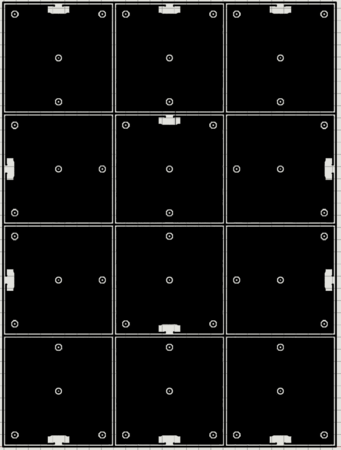

Mi è arrivata anche la manta e mi intrometto un attimo con una domanda: È normale che non funzioni il touch qui? (è l hdmi7 della biqu e il touch è sensitivo)... EDIT: l ho connesso solo con l hdmi... Forse serve altro per il touch? Ho solo installato l'immagine di klipper e nel file "boardenv" ho tolto # dalla linea per l hdmi. C'è qualcosa da configurare per il touch o dovrebbe andare? APPOSTO DOVEVO CONNETTERE L USB DEL DISPLAY ALLA MANTA E NON AD UN POWERBANK (vi lascio la foto :D) Ormai sono sommerso dalle paperelle 😆 -

Discussione su Klipper ufficiale

Cubo ha risposto a Killrob nella discussione Software di slicing, firmware e GCode

Secondo me conviene Ratrig, costano meno e sono buone lo stesso, communque ovviamente ti auguro che vadano bene e probabilmente sarà così. Sulla mia kp3s pro s1 le guide scorrono proprio "croccanti" però alla fine sulle stampe non si nota nulla di correlato. -

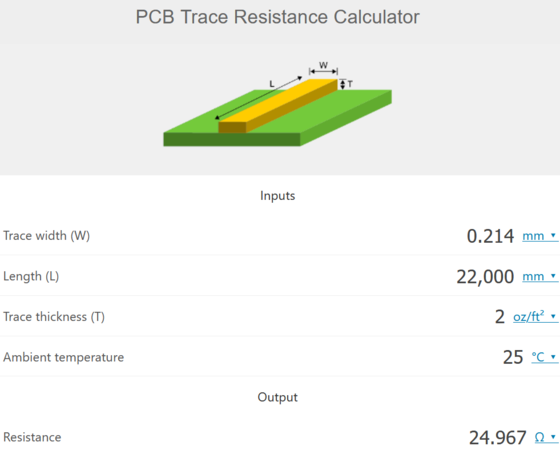

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Ho appena provato anche io, mi ha detto la formula giusta, ha anche messo in numeri al posto giusto, ma alla fine ha sbagliato a fare il conto 🤣 Se fai il conto con la calcolatrice viene circa 25, che è il risultato corretto. Ma d'altrone, chatgpt è basato sul linguaggio. Se gli chiedi 2+2 ti risponde 4 ma perché sa che è la cosa più plausibile da scrivere dopo quelle parole (due piu due) e non perché faccia il conto. Appena provato e mi da la risposta corretta concorde con i miei risultati: Tra l'altro, molto utile poter mettere la temperatura. Volevo considerarla ma non avevo trovato dati sulla variazione della resistività del rame con la temperatura. Provando con 100°C mi da 32ohm che corrispondono nel mio caso a 72watt circa che sono 0,57 watt per centimetro quadro (ancora sufficienti in teoria). A 25°C con 25ohm invece ho il risultato previsto di 90watt circa (0.7 watt per cm quadrato).