-

Numero contenuti

4.515 -

Iscritto

-

Ultima visita

-

Giorni Vinti

179

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di dnasini

-

qualità di stampa flsun T1

dnasini ha risposto a stefanoart1975 nella discussione Problemi generici o di qualità di stampa

Questo nn lo ha esplicitamente detto. Se cosi' fosse concordo con te, passando da nozzle 0.4mm a 0.8mm devi ricalibrare flusso, adeguare layer width e height, adeguare velocita', etc.... -

qualità di stampa flsun T1

dnasini ha risposto a stefanoart1975 nella discussione Problemi generici o di qualità di stampa

Premetto che senza una foto del risultato della stampa, capire il problema e' piu' complesso. Ad ogni modo provo a darti un primo feedback ad ogni punto 1) quello che scrivi nn ha molto senso.... di che parametri parli? poi un motore perde passi se sono sbagliate le accelerazioni o le velocita'. Hai mai stampato bene con questa stampante? se si, cosa e' cambiato in questa stampa? 2) Il PETG, come il PLA, non e' perfettamente trasparente (scordati il plexiglass x intenderci), e' traslucido 3) Senza una foto risulta difficile capire la problematica sosi' come la descrivi 4) per PETG e' difficile di suo staccare i supporti, ad ogni modo, qui devi lavorare sui settaggi dell'ultimo layer prima del contatto con il pezzo e sulla distanza tra pezzo e supporto. Devi fare delle prove x trovare l'alchimia giusta. -

Klipper su Sapphire plus

dnasini ha risposto a Killrob nella discussione Software di slicing, firmware e GCode

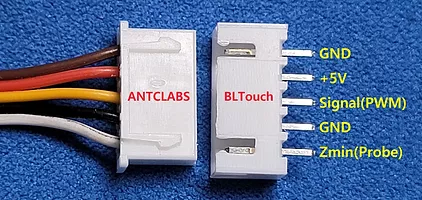

Mmmm giusto x capire, tu hai sia endstop che bltouch per il piatto? Se si, immagino l'endstop sia sul connettore zstop mentre il bltouch sul suo connettore dedicato, corretto? Se così fosse, quale PIN e configurato per dare il segnale di stop al piatto? Se fosse l'endstop il comportamento sarebbe carretto, ma nn capisco xchè tu li mantenga entrambi -

Klipper su Sapphire plus

dnasini ha risposto a Killrob nella discussione Software di slicing, firmware e GCode

sono riuscito anche a recuperare alcuni doc che ho usato nel corso del tempo..... sorvola sul nome di alcuni file dettata dalla frustrazione dle momento.... 🙂 BLTouch v3.0 Manual.pdf Idiot guide to getting a bltouch working..pdf -

Klipper su Sapphire plus

dnasini ha risposto a Killrob nella discussione Software di slicing, firmware e GCode

Io ho il BLTouch che hai tu, Quando nn ero in CanBus, io l'ho cablato sulla SKRmini E3 v3 nello stesso modo incui lo avevo in Marlin: - i due cavi nero e bianco sull'endstop di Z - i rimanenti cavi (signal, ground e 5v) nello slot del BLTouch. Appena rientro a casa ti recupero gli schemi che dovrei aver tenuto e la mia config in Klipper, anche se, a memoria, ero partito da quella dell'esempio della SKR mini E3 v3. Ma se abbassi il piatto in posizione sicura e gli fai fare un homing ed ingaggi la probe con il dito, funziona? Questa la mia config pre-canbus [safe_z_home] home_xy_position: 225.5, 193.5 speed: 100 z_hop: 10 z_hop_speed: 5 [bltouch] sensor_pin: PC2 control_pin: PA1 x_offset: -45.5 y_offset: -13.5 #z_offset = 4.00 speed: 3.4 pin_up_touch_mode_reports_triggered: False -

Aiuto, spiegazione.

dnasini ha risposto a krios nella discussione Problemi generici o di qualità di stampa

Quanto gia' detto e' piu' che corretto, ad ogni modo, nn aspettarti chissa' quale risultato da una stampa FDM per una figures come questa. Anche alla max risoluzione (0.1mm di nozzle e layer height) le pareti non risulteranno perfettamente lisce e cmq ti ritroverai degli inestetisti a seguito dei numerosi supporti. Questa e' piu' una figure da stampare a resina -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

dnasini ha risposto a Cubo nella discussione Nuove idee e progetti

io, da poveraccio, avevo provato con il nastro marrone da pacchi a tenere la stampa attaccata....... vi lascio immaginare com'e' andata a finire.... 🙄 -

Lk1 longer

dnasini ha risposto a pietrocx nella discussione Problemi generici o di qualità di stampa

200C x pla+ e poco, io lo stampo a 215C. Per la temp tower a che range ti temperatura l'hai stampata? X retrazione, che valore hai impostato e a che velocità? -

Lk1 longer

dnasini ha risposto a pietrocx nella discussione Problemi generici o di qualità di stampa

che materiale e che temperatura usi di nozzle? -

io uso colori come grigio o argento per i miei test

-

Problema motorino estrusore

dnasini ha risposto a Giacomom nella discussione Problemi generici o di qualità di stampa

ma se e' l'estrusore che mangia il filo, xche' hai cambiato l'hotend? che risultato speravi di ottenere? piuttosto, controlla se la molla che spinge la ruota godronata contro il filamento non sia troppo tirata.... -

Imperfezioni su parete inclinata

dnasini ha risposto a PasPal nella discussione Problemi generici o di qualità di stampa

Questa una lista delle calibrazioni che intendo, alcuni dei metodi sono un po' "vecchiotti" (la scrissi 3 anni fa) ma il concetto di fondo e' lo stesso 3D Printer * Bed Calibration (Bed Leveling) * Z-Axis Calibration (Z-offset) * Extruder Calibration (E-Step/mm) * PID Calibration (optional) o Hotend o Heated Bed Filament * Filament Calibration (Average filament size with Caliper) * Flow Rate Calibration (Hollow Cube or Thin Wall) * Temperature Calibration (Temp Tower) -

Imperfezioni su parete inclinata

dnasini ha risposto a PasPal nella discussione Problemi generici o di qualità di stampa

io valuterei questa soluzione, una differenza cosi' ampia di temperatura tra layer puo' portarti ad altri problemi in futuro come il warping o delaminazione dei layer In effetti non sono stato preciso io nella domanda. Intendevo se sei con fw Marlin o Klipper ma da quello che vedo direi che sei ancora su Marlin. Per quanto riguarda upgrade/downgrade, la stampante nn e' un PC, queste operazioni si fanno solo se necessarie, AKA problemi di stampa risulti in release successivo o nuove funzionalita'. Aggiornare e sperare che si risolvano problemi di stampa e' come sputare contro vento e sperare di non essere colpito 🙂 Io comincerei a fare le calibrazioni di base della stampante e del filamento e poi riproverei la stampa -

Imperfezioni su parete inclinata

dnasini ha risposto a PasPal nella discussione Problemi generici o di qualità di stampa

dalla tua descrizione noto due cose: - 220C per il PLA (se nn PLA+) soto troppi, come anche lo scarto di temperatura tra i primi layer ed i successivi. La regola del pollice da non piu' di 10C di scarto tra primi layer e successivi. Il mio PLA (SUNLU) lo stampo a 215C i primi 2 layer e 205C i successivi - con un layer a 0.1mm ti porti in casa una bella rogna se nn hai calibrato bene il flusso come tempo, il difetto lo hai si quello che sempra essere un toplayere subito dopo un cambio di direzione. Questo mi fa pensare, oltre alla sovraestrusione, anche a funzioni come pressure advance non ben calibrate. Che firmware utilizzi? -

Problemi con Elegoo saturn4, la stampa si blocca dopo un ora

dnasini ha risposto a IvanBruno nella discussione Problemi generici o di qualità di stampa

che slicer utilizzi?- 4 risposte

-

- stampante a resina

- problemi

-

(and 1 più)

Taggato come:

-

Ender3 v3 se

dnasini ha risposto a Ferry60 nella discussione Problemi generici o di qualità di stampa

ma quando hai cambiato il blocco hotend, hai rifatto tutte le calibrazioni per flisso, step/mm estrusore e temptower x le nuove temperature? La tua modifica non e' plug-n-play (come nulla nella stampa 3d) quindi ocn buona probabilita' utilizzi parametri non corretti di stampa che ti intasano l'hotend -

In effetti, vedendo la dotazione di serie della tua stampante, la modifica che vorresti fare richiede un po' di lavoro e di componenti. Come detto, oltre all'hotend, dovrai adeguare l'estrusore altrimenti non sfrutterai mai le capacita' di quello che hai montato. Poi devi disegnarti o cmq recuperare da qualche parte il progetto di un fanduct che ospiti il tuo nuovo Hotend. Questo te lo puoi stampare in ABS o PETG se trovi l'STL gia' pronto oppure vedi di capire se puoi acquistare il kit gia' fatto prova a cercare su thingiverse con " lk1 longer volcano" ad esempio e vedi che esce

-

L'anno scorso mi sono cimentato anche io con il pad a 220V e mi sono posto le tue stesse domande. Tutto il mio dissidio interiore e' raccontaot in questo post in cui, nelle prime pagine, ho inserito alcuni schemi di riferimento x collegare SSR, alimentaotre e piatto e verso la parte finale come ho installato una fusibile termico in caso di fail dell'SSR. Qui di seguito trovi il materiale che ho acquistato pe ril mio upgrade 1 x pad silicone Ender 5 Plus 220V 1000W 1 x SSR-40DA Fotek (mi bastava un SSR-25DA e non originale ne ho trovati a cariolate ma nn me la sono sentita di "rischiare" e cosi' ho investito su quello groooooosso) 1 x Supporto in metallo x SSR su barra DIN (cosi' mi fa anche da dissipatore per poveracci) 4 x Fusibile termico 250V 15A 125C (contavo di mettere la doppia protezione, sw in Klipper impostando temp max 120C e hw con il fusibile) Io ho basato le mie scelte per SSR e fusibile termico su questi elementi: - SSR: sul mercato si trovano cariolate di prodotti "tarocchi" di marche conosciute. Il rischio e' che i valori di Amperaggio siano falsi e ben al di sotto del valore rportato. Per questo ho sovradimensionato il mio per stare un po piu' tranquillo - Fusibile termico: stesso discorso, per non avere un falso positivo in corrente, ne ho preso uno da 15A anche se 10A o meno sarebbero stati sufficienti. Io stampo max a 100C, ho configurato Klipper per darmi errore se imposto temperature dai 120C in su e ho messo un fusibile che scatta a 125C Dalla terza pagina in poi, ho messo anche le foto dell'all'oggiamento che ho stampato per ospitare il fusibile termico e di come l'ho collegato al pad e al telaio dle piatto. Tieni conto che io sono in fissa con la "capacita'-di-sostituire-le-componenti" e quindi ho messo in piedi tutto quel cinema che vedi. Come altri utenti hanno suggerito, puoi incollare il fusibile con silicone termico e passa la paura (tra le altre cose me lo sono comperato anche io ma e' ancora nella sua bella conferzione intonsa)

-

In primis, nn stampare oggetti di test in nero o bianco perché non si vedono i dettagli 😕

-

@Joker78 l'offset della sonda va configurato sotto [probe] x_offset: 0.0 # The distance (in mm) between the probe and the nozzle along the # x-axis. The default is 0. y_offset: 0.0 # The distance (in mm) between the probe and the nozzle along the # y-axis. The default is 0. z_offset:0 # The distance (in mm) between the bed and the nozzle when the probe # triggers. This parameter must be provided.

-

Problema di stampa il II layer si stacca dal primo

dnasini ha risposto a AlexT nella discussione Problemi generici o di qualità di stampa

giusto per capirci, tu hai infill a partire dal secondo layer? significa che hai configurato un solo bottom layer nello slicer? -

.... alla faccia dell'upgrade...... hai "ricostruito" una stampante 😄 BTW e' la stessa cosa che ho fatto io sulla mia fu Ender 5 Plus 😄

-

Che può essere?

dnasini ha risposto a Al3x nella discussione Problemi generici o di qualità di stampa

anche il piatto sporco puo' causare difetti dle genere -

ugello cambiato ed ora?

dnasini ha risposto a Cristina89 nella discussione Problemi generici o di qualità di stampa

Se farai questa prova, guardati un tutorial su come smontare e rimontare l'intero hotend cosi' hai modo di verificare in che condizioni e'. Ma visto che hai gia' il vecchio smontato, disassembla quello e vedi in che condizioni sono internamente sia il dissipatore che la gola. Poi rimonta il tutto e nel caso risostituisci. Quando avevo il tuo stesso hotend, ne tenevo sempre uno di scorta pronto x la sostituzione cosi' quando quello che stava lavorando si otturava, facevo la sostituzione e poi con calma sistemavo quello otturato. Tu saresti gia' in questa situazione, comincia con quello che hai gia' smontaot e poi vedi come procedere -

Porblema di warping ????

dnasini ha risposto a Novasoul33 nella discussione Problemi generici o di qualità di stampa

se e' PLA normale, 225C sono un'esagerazione come anche i 20C di scarto tra i primi layer ed i successivi. Per darti un'idea di quello che uso io con PLA+ - primi 2 layer : hotend 225C, piatto 60C e ventola spenta - dal 3 layer in poi: hotend 215C, piatto 55C e ventola accesa per trovare la temp del filamento, hai fatto una temptower?