-

Numero contenuti

4.514 -

Iscritto

-

Ultima visita

-

Giorni Vinti

179

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di dnasini

-

Ugello sfrega su superficie di stampa

dnasini ha risposto a mauro83 nella discussione Problemi generici o di qualità di stampa

3 pareti sono il minimo sindacale x tenere assieme un oggetto 🙂 -

Ugello sfrega su superficie di stampa

dnasini ha risposto a mauro83 nella discussione Problemi generici o di qualità di stampa

Prova a regolare il flusso del primo layer, se sei troppo abbondante, depositi più materiale del dovuto e da qui una possibile causa del problematico -

Aiuto per problemi inizio stampa

dnasini ha risposto a italo1967 nella discussione Problemi generici o di qualità di stampa

quello e' lo start gcode ed e' praticamente inesistente perche' dopo l'home degli assi, fai alzare Z di 5mm e basta ti manca un qualcosa tipo G92 E0 ;Reset Extruder G1 X5.1 Y20 Z0.3 F5000.0 ;Move to start position G1 X5.1 Y200.0 Z0.3 F1500.0 E15 ;Draw the first line G1 X5.4 Y200.0 Z0.3 F5000.0 ;Move to side a little G1 X5.4 Y20 Z0.3 F1500.0 E30 ;Draw the second line G92 E0 ;Reset Extruder G1 Z2.0 F3000 ;Move Z Axis up ma questo e' nel MIO gcode, quindi devi adattere le coordinate del piatto della tua stampante per evitare di fare danni. -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

dnasini ha risposto a Cubo nella discussione Nuove idee e progetti

mmmmm non sono interessato questa modalita', ad ogni modo mi hai incuriosito e ho provato. Io ho un Raspberry con Klipperscreen, ho collegato una USB ad una delle porte del rasberry ma da Klipperscreen, sotto print, nn ho trovato l'opzione per "leggere" da usb. Sia inteso, nn ritengo sia la prova che nn funzioni, solo che, di default, nn sembra esserci questa possibilita'. Bisognerebbe capire se e' configurabile -

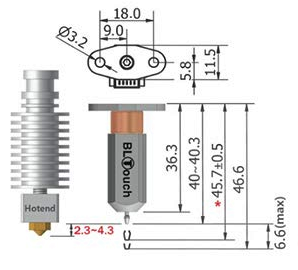

Bltouch e z offset

dnasini ha risposto a frignano nella discussione Problemi generici o di qualità di stampa

-

Aiuto per problemi inizio stampa

dnasini ha risposto a italo1967 nella discussione Problemi generici o di qualità di stampa

Solitamente quelle istruzioni sono nello start gcode, hai verificato che ci siano? -

Stampare lettere 3D

dnasini ha risposto a CiccioS1 nella discussione Problemi generici o di qualità di stampa

Premesso che nn conosco il tuo slicer, se nn hai mai fatto stampe con bridge e overhang diventa un po' difficile capire quali impostazioni mettere. Gli overhang sono qualcosa di molto particolare per ogni meccanica e per ogni stampante perche' dipendono da molti fattori (efficacia del raffreddamento, tipo di fanduct, temperature, velocita',....). Se non hai mai fatto test a riguardo, utilizza i supporti organic tree con le impostazioni di default e vedi come esce. Sulla base del risultato puoi apportare dei cambiamenti, ma risponderti in modo empirico sulla base di questa foto la vedo grigia. Se dovessi stamparla con la mia, conoscendo la mia meccanica, io dovrei mettere supporti solo sulle superfici a sbalzo in quanto riesco ad reggere, alla peggio, overhang fino a 70 gradi e bridge di qualche centimetro con una buona resa -

Quale primer spray x iniziare?

dnasini ha risposto a dnasini nella discussione Nuove idee e progetti

Intendi qualcosa di questo genere o di questo? inoltre nn ricordo se fossi tu che mi consigliasti il Nitro Antinebbia (che ho preso) anche come Thinner x diluire i colori..... -

Quale primer spray x iniziare?

dnasini ha risposto a dnasini nella discussione Nuove idee e progetti

diciamo che il mio intento era un altro ma nn sono riuscito a raggiungere il mio scopo. Nella mia enorme ignoranza in materia, contavo che con primer nero si creasse una sorta di chiaro-scuro quando in realta' e' venuta fuori una mezza pirlata. Ad ogni modo, visto che sono in vena di sperimentazioni, volevo prendere un Wash nero e piazzarcerlo per vedere come esce e poi mi recupero un primer grigio da alternare al nero come per questo caso. -

"nuova" stampante .. vecchi problemi

dnasini ha risposto a maxl70 nella discussione Problemi generici o di qualità di stampa

se l'estrusore perde passi, potrebbe essere l'hotend intasato. Non ricordo se lo avevi sostituito tu o meno, se cosi' fosse, se lo hai montato nel modo nn corretto, intasandosi, anche il flusso cambia e ti da risultati pessimi o nessun risultato del tutto (smette di estrudere) -

Quale primer spray x iniziare?

dnasini ha risposto a dnasini nella discussione Nuove idee e progetti

ehhhh se fossi ad un livello avanzato della verniciatura ci penserei... al momento sono gia' bello impedito con i pennelli. Ieri per verniciare il teschio del corvo con un solo colore mi sono fatto anche un bel pianto di disperazione... sono arrivato ad un certo punto e non sapevo piu' come andare avanti visto che verniciavo ma il colore sembrava non aderire. Alla fine sono arrivato a questo risultato -

.... hai letto la documentazione sui requisiti minimi x Klipper che ti avevo lincato qualche post fa? li trovi le componenti che ti servono ( e che cmq ti ho ache riscritto 2 post sopra) fatto questo, cerca su youtube "klipper kiauth" e comincia a guardarti qualche tutorial. Non esiste IL tutorial, anche perche', a seconda delle tue esigenze e conoscenze, quello che per me potrebbe essere un tutorial semplice nn e' detto che lo sia anche per te

-

"nuova" stampante .. vecchi problemi

dnasini ha risposto a maxl70 nella discussione Problemi generici o di qualità di stampa

riverifica la planarita' del piatto, ricalibra lo z-offset e riprova con la temptower. Lo slicer deve essere configurato in modo tale che ad ogni livello prestabilito della temptower, venga modificata la temperatura. per PLA+ parti da 230C del primo blocco per poi scendere di 5C per volta per ogni blocco fino ad arrivare a 205C -

una vite trapezia storta nn schiccia i layer ma ti genera z wobble, cioe' layer non perfettamente sovrapposti. Ad ogni modo, se vouoi toglierti il dubbio, e' sufficiente smontare la vite trapezia e farla rotolare su una superficie liscia per vedere se e' piegata in qualche punto per sostituirla, e' fucfficiente capire quale e' il suo passo (di norma e' un T8) e comperarne una della stessa lunghezza

-

mmm quindi desumo che tu sia andato ad individuare i 195C facendo solo delle prove, corretto? Ora, io stampo PLA+ sunlu regolarmente e, nel mio caso, stampo a220C i primi 2 layer mentre i successivi a 215C, 195C mi sembrano troppo pochi. Per quanto riguarda il flusso, io individuerei la temperatura giusta con flusso a 100% e una volta trovata la temperatura corretta di stampa passerei a calibrare il flusso. A sentimento, 110% e' cmq tanto, io sono di poco sotto al 100% con una macchina simile alla tua

-

Quale primer spray x iniziare?

dnasini ha risposto a dnasini nella discussione Nuove idee e progetti

Giusto per completezza di informazione, oggi o provato il kit compressore + aerografo lepecosi. Il primo feedback e' positivo, nel senso che essendo alle prime armi e nn sapendo in realta' di cosa ho bisogno, posso dire "poca spesa, tanta resa". Il compressore fa un lavoro adeguato per la stesura del primer, ha si la pressione paragonabile ad uno con l'enfisema, ad ogni modo, con le dovute accortezze, porta a termine il suo lavoro. La necessita' di un serbatoio si fa sentire (come immaginavamo), infatti, dopo la prima pressione sull'aerografo, la pressione del flusso d'aria cala visibilmente non permettendo di colorare grosse superfici in un'unica passata. Poco male, visto che io sto partendo da miniature e statuette, quindi in soldoni e' quasi un non problema. Il compressore e' sempre in tiro, nn fa pause, ad ogni modo il rumore prodotto a 50cm di distanza non e' troppo fastidioso Veniamo al mio primo risultato che, senza fare troppo lo sborone, mi sembra buono Vista l'inesperienza, mi sono accorto che in alcuni punti ho depositato piu' primer rispetto ad altri, ad ogni modo, la resa dell'aerografo permette di mitigare questi errori di gioventu' grazie ad un miglior controllo dell'erogazione ( @eaman avevi ragione, se avessi preso il primer spray avrei fatto una cazzata) In conclusione, non nascondo il panico del newbie nella pulizia dell'aerografo e delle sue componenti. Nonostante le decine di video visti in materia (ed il terrorismo fatto per alcuni dei passaggi) la cosa si e' rivelata nel complesso semplice. L'unica menata e' il tempo che questa operazione, necessaria e fondamentale, porta via e, per uno pigro come me, nn e' affatto scontata In conclusione, sono soddisfatto del kit e secondo me, nonostanti i suoi "limiti' e' piu' che adeguato per iniziare e per stendere il primer. Temo invece che per la verniciatura non sia proprio il massimo nn tanto per la qualita', quanto per la mancanza di una portata d'aria costante, ma lo verifichero' in un secondo momento Questo pomeriggio mi cimentero' nella colorazione a pennello del teschio per poi passare alla busto -

"nuova" stampante .. vecchi problemi

dnasini ha risposto a maxl70 nella discussione Problemi generici o di qualità di stampa

Queste stampanti nn sono plug and play, sono piu' plug and pray...... Temp tower per la temperatura e calibrazione del flusso va fatto per ogni filamento che hai (PLA, PLA+, PETG, ABS,....). Visto che ci sei, fai anche la calibrazione degli step/mm dell'estrusore -

"nuova" stampante .. vecchi problemi

dnasini ha risposto a maxl70 nella discussione Problemi generici o di qualità di stampa

Cosi' a primo impatto sembra tu abbia problemi di temperatura e flusso. Hai calibrato la temperatura del filamento con una temp tower e dopo calibrato il flusso di estrusione? -

Residui biancastri sulle stampe in resina

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

....mi rispondo da solo... E' il risultato di una non perfetta asciugatura del modello dopo il lavaggio e prima della cura. In effetti con questo modello ho avuto un po' di fretta, dopo averlo lavato, l'ho asciugato con della carta assorbente ma non l'ho soffiato come faccio di solito. All'apparenza sembrava completamente asciutto ma a quanto pare nn lo era completamente -

Residui biancastri sulle stampe in resina

dnasini ha pubblicato una discussione in Problemi generici o di qualità di stampa

Utilizzo una resina darkgray lavabile in acqua ABS-Like della sunlu (ma mi accaduto anche con resina grey di Elegoo) e in alcune stampe mi ritrovo delle parti biancastre spesso dopo il lavaggio in acqua. Se nn ancora curate, con uno spazzolino da denti le ripasso, sesso le elimino completamente, sembra quasi fossero un "residuo" di qualche tipo ma nn capisco di cosa. Qualcuno sa dirmi da cosa e' dovuto e come fare per rimediare? Allego un paio di foto giusto x chiarire (anche se nn si vede benissimo) -

in soldoni hai bisogno di 2 componenti: 1 x SBC (rasberry pi o similari oppure un PC con linux) 1 x scheda x stampanti 3d Parti leggendoti la documentazione Klipper. Fatto questo, cerca su youtube un tutorial e guardalo per farti un'idea piu' chiara dei passaggi. Cercane uno che utilizzi KIAUH cosi' da semplificarti la vita nell'installazione e nella config dell'SBC

-

hai provato a sostituire la scheda SD o formattarla con il tool linkato in questo post?

-

io di queste ne ho 2 e sono molto soddisfatto. Ad ogni modo, devi fare i conti con quello che ti ha fatto notare @Killrob. Se tu dovessi decidere di installare Klipper, potresti benissimo fare a meno della SD e lanciare le tue stampe dal frontend (Fluidd o Mainsail), mentre per la connessione USB, devi in qualche modo replicarla perche' altrimenti nn potresti interfacciarla all'unita' di controllo (raspberry/similari o PC) In una delle mie 2 stampanti, sono riuscito a far coincidere USB e MicrSD con gli alloggiamenti della vecchia scheda, sulla CoreXY (Ex Ender 5 Plus modificata) ho ricostruito il case da 0 quindi ho messo raspberrz e scheda all'interno e nn uso neanche la SD

-

La risposta veloce e': No. Ed e' cosi' per 2 motivi: 1) fisicamente nn e' possibile farlo 2) il firmware montato sulla tua scheda e' specifico per quella scheda e per l'hw a corredo e quindi non "trasportabile" su altre schede Questa e' una bella domanda, diciamo non correttamente formulata. Tu non dovresti capire di quale fw "hai bisogno", piuttosto, "quale" fw e' piu' indicato per le tue esigenze attuali e future. La scelta non e' eccessivamente complicata in quanto devi scegliere solo tra due opzioni - Marlin (fw storico per la stampa 3d) - Klipper (fw di ultima generazione) Da quanto scrivi, desumo tu sia nuovo della stampa 3d ed essendo di fronte al bivio forzato di dover cambiare scheda, sei comunque obbligato ad imparare a compilarti e configurarti da 0 un firmware (Marlin) oppure ad impararne a configurarne da 0 un altro (Klipper). In entrambi i casi uno sforzo di apprendimento lo devi fare. per darti un'idea della principale differenza tra i 2: - Marlin: devi compilarlo per la tua scheda ed il tuo hw e ad ogni modifica che vuoi apportare ai file di config, devi cmq ricompilare il fw per ricaricarlo sulla macchina - Klipper: devi compilare il fw per la scheda di controllo (solitamente raspberry pi o similare oppure un PC con linux) ed uno per la scheda della stampante. Fatta questa operazione (una volta sola) configuri il file dei parametri e tutte le successive modifiche le fai in questo file senza ulteriori compilazioni. Klipper, oltre ad essere piu' pratico per le configurazioni, e' un fw di ultima generazione che introduce molto piu' velocemente (e con meno sforzi) le nuove funzionalita'. E' pensato per sfuttare al meglio le potenzialita' dell'hw e, tendenzialmente, passando da Marlin a Klipper sulla stessa stampante, le prestazione dello stesso hw migliorano sensibilmente (nn avviene x magia, devi fare fine tuning ma nulla di esoterico) Il suggerimento che mi sento di darti e' quello di valutare Klipper, documentati bene sulle cose che ti servono per metterlo in piedi a valuta se hai le competenze per poter mettere insieme le componenti aggiuntive e compilare i sw corrispondenti. Tieni conto che su internet ci sono tonnellate di tutorial che ti guidano passo passo in tutte le fasi. A differenza di qualche anno fa dove alcuni di nio hanno veramente fatto i pionieri, il passaggio a Klipper ora e' notevolemente semplificato. Una volta che hai capito il cosa fare, la scelta della scheda nuova sara' molto piu' semplice (consiglio sp[assionato, scegli una scheda conosciuta che abbia buona documentazione e per la quale puoi trovare supporto se qualcosa nn funziona)