-

Numero contenuti

6.695 -

Iscritto

-

Ultima visita

-

Giorni Vinti

596

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di eaman

-

Con l'isopropilico o simile oppure se vuoi andarci sul sicuro la nitro. Puoi anche spruzzarle direttamente con la nitro.

-

Vai a tentativi, tira una cinghia e stampa di nuovo e valuta la diversa deviazione.

-

Be' se la attacca alla USB e si accende il display con Marlin lo vede, sempre che i nuovi display sfiziosi siano alimentati dalla scheda. Oppure provare a mandare qualche gcode via seriale per interrogare qualche sensore / parametro.

-

Scaricare o non scaricare... questo il dilemma.

eaman ha risposto a il_cosmo nella discussione Problemi generici o di qualità di stampa

Io uso quelli della CUKY pero' sono proprio a filo, per mettere dentro la bobina ci mollano di un paio di mm e salta la cerniera... Costano poco, tipo 2 euro per 10 e li trovi al supermercato, CUKY apri e chiudi Ultimamente ho fatto una scatola in cartone laminata con nastro da pacchi, dentro ci sta anche un sacco di sali o un calzino con del riso. Tra qualche mese vi so dire quanto funzia. main small.lbrn2 top.lbrn2 -

Scaricare o non scaricare... questo il dilemma.

eaman ha risposto a il_cosmo nella discussione Problemi generici o di qualità di stampa

Pero' io chiedo una cosa a chi lo toglie: poi quando fate delle stampe di 6 - 12 ore o quanto capita lo tenete in un qualche modo riparato in un contenitore ermetico? Perche' se sta all'aria ~10 ore mentre stampa e in totale ~600 ore per finire la bobina comunque bisogna asciugarlo periodicamente. -

Vale la pena sottituire una stampante?

eaman ha risposto a Lorenz_Keel nella discussione Nuove idee e progetti

Con convezione, l'aria si muove. Ho un dissipatore sia sulla CPU che sul chipset, poi l'alimentatore ha le prese d'aria (ma non una ventola). Yes e' un x86 🙂 Bo' si', non so se un fabbro ti puo' vendere un foglio di lamiera (mi viene in mente un lattoniere, ma fa pure la latta? lol ). Ma non c'e' ninete che puo' prendere fuoco li' dentro credo, al massimo ci sono dai cap che fanno una fumata e fine del circuito. C'e' anche l'Mdf Ignifugo. -

Hemm no, il circuito e' chiuso o aperto, quello che potrebbe fare e' invertire il circuito con un transistor | NOT. - https://en.wikipedia.org/wiki/Inverter_(logic_gate) A meno che i 3 cavi non siano proprio per quello: uno e' l'inverso di un altro, cosa che capita anche con gli switch.

-

Vale la pena sottituire una stampante?

eaman ha risposto a Lorenz_Keel nella discussione Nuove idee e progetti

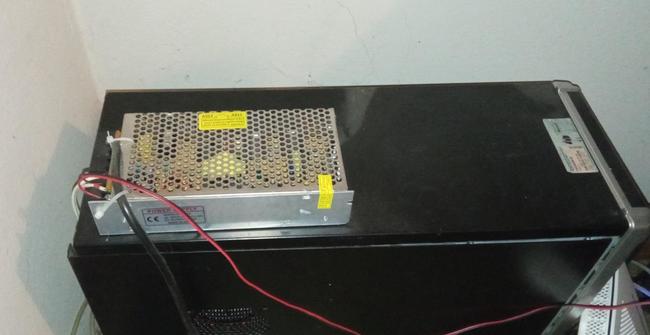

C'e' da dire che te hai un alimentatore da portatile che e' poco potente, non e' come una PSU da PC da 750W. Costera' un 15e, posto che durera' comunque piu' di 10 anni anche se lo dovessi cuocere non e' un problema dato che e' esterno alla computer. Immagino sia una alimentatore a brick, quelli sono sigillati, non devono respirare come quello che ho fotografato io. Fai conto che quello e' un PC completamente passivo ed e' acceso da ~8 anni... -

Vale la pena sottituire una stampante?

eaman ha risposto a Lorenz_Keel nella discussione Nuove idee e progetti

Con una stampante 3D secondo me fai fatica a fare degli incendi con un minimo di attenzione, io la cosa piu' problematica che ho fatto per hobby e' stato il mobiletto per caricare le LiPo, quelle si che pigliano fuoco. Ho pure il bustone ignifugo e isolante termico per portarle in giro. BTW: il mobiletto per le lipo e' un telaio di metallo con piani in vetro, lontano da muri e roba combustibile, fortunatamente ne ho a pacchi e ho 3/4 caricatori quindi le carico solo quando sono li' a lavorare al PC. -

Si lo sto dando poco per volta, a dire il vero sono partito con i pennelli perche' sono piu' pratico con questi, ma col fatto che e' siccativo e mi costringe a pulire aggressivamente un buon pennello l'ultimo giro l'ho fatto solo con un tampone fatto con lo straccio. Tanto lo tamponavo lo stesso. Che dire il risultato e' bello pero' la lavorazione e l'odore finale mi prende un po' male. Io sono un principiante ma per ora mi piace di piu' il Paglierino sia come lavorazione che effetto finale, quando mi serviva avere una patina protettiva gli davo sopra l'Hydrolac (poluiretanico a base acqua, costa un botto ma si gestisce veramente bene ed e' molto bello), Ma vabbe', magari e' meglio se aspetto una settimana o due prima di lamentarmi del lino che costa veramente poco e dovrebbe fare sia da olio che da finisher. Sento parlare molto bene anche di Osmo Polyx Olio, certo anche questo sono un 35euro e per me che faccio cose piccole e' un po' una rottura se non trovo un colorificio che mi da' un campione di prova.

-

Sto impazzendo con la modellazione di una parte di un pezzo

eaman ha risposto a Drvo nella discussione Problemi di modellazione 3D, gestione mesh, esportazione in stl

Ma voi lo fate veramente cosi'? Io salvo gli sketch in dxf e li carico sul CAM e li comando da li', per altro il mio laser non si puo' usare offline con una scheda SD. In questi giorni sto cercando di imparare a fare "sheet metal" per le scatole e gia' solo con quei 2/3 parametri di piegamento e kerf mi si accartoccia tutto continuamente 😞 Non aiuta che Fusion cambia interfaccia ogni 3 mesi e su 3/4 dei video su YT cambiano i passaggi... Vabbe' stasera torno a provarci, se avete qualche buon tutorial da consigliarmi... -

Vale la pena sottituire una stampante?

eaman ha risposto a Lorenz_Keel nella discussione Nuove idee e progetti

Non so dirti, fortunatamente a me il poli lo regalano e lo taglio al laser, ma ho idea che al dettaglio sia piuttosto costoso e brigoso. Di certo personalmente preferisco fare un box in legno che in sintetico. Se dovessi dirla tutta: io farei molta roba in cartone ma mi cagnano perche puo' pigliare fuoco. -

@giacomo1Molte grazie, io sono partito con l'olio di lino cotto ed effettivamente l'odore (dell'olio, non del rancido) lo sento e non lo trovo piacevole purtroppo, tant'e' che sono due giorni che li lascio all'aria sperando che si affievolisca. Io ho dato 3 mani in 3 giorni. Penso che per i prossimi comprero' della vaselina a uso enologico, alimentare.

-

Vale la pena sottituire una stampante?

eaman ha risposto a Lorenz_Keel nella discussione Nuove idee e progetti

Io lo uso molto per gli aerei, ha un alta resistenza agli impatti ed e' molto duro, ottimo per attacchi motori e cerniere. Ma IMHO a te non serve: spendi molto meno a prendere dei pezzi di legno, anche avanzi, molto piu' facili da lavorare. Mica ti serve che sia anti proiettile 😜 -

Scaricare o non scaricare... questo il dilemma.

eaman ha risposto a il_cosmo nella discussione Problemi generici o di qualità di stampa

Be' io ho un bowden e dover sfilare e infilare ogni stampa non ne ho proprio voglia, poi dovrei aspettare che si scaldi prima di mettermi a infilare, sfilare il bowden dall'estrusore rovinando il bowden. E non vedo perche' dovrei farlo dato che il filamento e' gia' chiuso dentro a un contenitore stagno. -

Sto impazzendo con la modellazione di una parte di un pezzo

eaman ha risposto a Drvo nella discussione Problemi di modellazione 3D, gestione mesh, esportazione in stl

Capisco. Pero' anche uno Slicer come S3D e' a pagamento, Lightburn e' a pagamento, un videogioco si paga. Anche un hotend lo paghi tot per aver un miglioramento della stampa per quanto anche quello che hai ora funzia. E' una questione di compromessi tra quel che c'e' e quello che si fa, se potessi scegliere la soluzione migliore per me sarebbe che Autodesk vendesse Fusion a un consorzio come si e' fatto per Blender, sarei disposto a infilarci un 50e. Certo che mi rode sapere che Fusion prima o poi probabilmente esplodera' o peggiorera' progressivamente, ma al momento e' sempre molto meglio delle alternative. -

Scaricare o non scaricare... questo il dilemma.

eaman ha risposto a il_cosmo nella discussione Problemi generici o di qualità di stampa

Scaricare e' uno stress sia per l'operatore che per la macchina, piuttosto tieni il filamento dentro un contenitore ermetico in modo che non prenda umidita'. Se invece lo lasci all'aria almeno nei periodi di pioggia io lo metterei via, quando piove mica mi metto a colorare con l'aerografo. Ma anche gia' infilarlo dentro un sacco ermetico e chiuderlo al meglio senza staccarlo quando non e' in stampa e' meglio che niente... Per un po'... Quoto tutti gli altri. -

Sto impazzendo con la modellazione di una parte di un pezzo

eaman ha risposto a Drvo nella discussione Problemi di modellazione 3D, gestione mesh, esportazione in stl

Blender oltre al fatto che e' 5 volte piu' incasinato di Fusion e' un software per disegno e animazione, ha senso per disegnare alcuni modellini relativamente geometrici / meccanici per la stampa a resina, quando normalmente si usano software di scultura. Decisamente no per parti meccaniche e funzionali. Sulla licenza di Fusion concordo pure io che e' disastro prossimo ad accadere, del resto e' un software made in Autodesk che non e' mica una azienda nota per la beneficenza... Ma resta il fatto che molti dei software citati a confronto sono antidiluviani o da didattica per l'infanzia, al momento se non e' Fusion e' Solidworks quindi finche' dura io uso Fusion sia per meccanica che per taglio laser e "falegnameria". -

Allora sul primo con solo contorni l'air assist funziona bene, sugli altri 2 con infill un po' sbavi, sopratutto l'ultimo. Potrebbe essere l'air assist che spara il chalk in giro, nel caso puoi provare con un nastro da mascheratura. Per quello fatto puoi provare a pulire con un po' di aceto bianco di vino o scartavetrarlo un po', ma sta attento che se lo manipoli mentre c'e' il chalk non fissato lo spargi e impomi tutto. Io lo soffio / gratto con un pennello duro e poi lo fisso con un finiscer.

-

Vale la pena sottituire una stampante?

eaman ha risposto a Lorenz_Keel nella discussione Nuove idee e progetti

Ah, no, scusa il tono inquisitorio... Intendevo proprio mettere gli alimentatori al chiuso, piuttosto che metterli tipo sopra come nella foto. Gli alimentatori IMHO sono belli fin tanto che respirano, se li metti al chiuso e si rovinano sono meno belli... In quella scheda a parte i driver dei motori non dovrebbe scaldare niente, ma se te metti tutto dentro una scatola con roba che scalda... Capisco l'ordine e il cable management, magari l'alimentatore attaccalo al soffitto su cui apri le fessure per far salire l'aria calda. O almeno taglia il sopra in modo che l'aria possa salire e uscire. Se no son tutte ventole che prima o poi son da sostituire e fanno rumore... -

Ue' fagli tipo la cornice in un altro colore / finitura. Anche l'interno tutto in chalk e' un po' peso: tagliare quel motivo su un pioppo da 3mm e incollarlo sopra a mo' di impiallaccio? Oppure proprio un impiallaccio 🙂

-

Complimenti, i bordi soprattutto del primo sono molto puliti, gli hai fatto qualche trattamento in postproduzione o magari usato del nastro per mascherature?

-

E anche l'MDF è un problema risolto

eaman ha risposto a Killrob nella discussione Incisione e taglio laser

WoW MDF? Ora pero' devi dirci spesso quanto e a che velocita! Quando puoi prova anche a dargli da mangiare della faesite, del depron / espanso bianco, dell'acrilico come ti pare (penso nero). -

Sto impazzendo con la modellazione di una parte di un pezzo

eaman ha risposto a Drvo nella discussione Problemi di modellazione 3D, gestione mesh, esportazione in stl

Guarda che fusion e' gratis, Blender non e' per disegno funzionale - meccanico (ma almeno e' software libero). -

Vale la pena sottituire una stampante?

eaman ha risposto a Lorenz_Keel nella discussione Nuove idee e progetti

Ma perche' devi far sta roba? Metti l'alimentatore sopra che respira bene e non rompe, magari fissato adeguatamente. Comunque anche se metti tutto dentro una sportina funziona per funzionare, ma non e' l'ideale.