-

Numero contenuti

1.546 -

Iscritto

-

Ultima visita

-

Giorni Vinti

37

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di Alessandro Tassinari

-

Ho girato tutte le info a un mio amico che sapevo essere interessato, spero mi dia una risposta breve!

-

Ciao! La stampante ha qualche problema? Funziona tutto correttamente? Se posso saperlo, perché te ne vuoi liberare? Grazie mille

-

Quale stampante 3D?

Alessandro Tassinari ha risposto a Oscar Corsini nella discussione La mia prima stampante 3D

Oscar, alla fine che stampante 3D hai scelto? -

[TEST] Nuovo PLA di Plastink

una discussione ha risposto a Alessandro Tassinari in Materiali di stampa

Attendiamo news su questo test! A prima occhiata quali sono le differenze tra i due tipi di filamento? -

Grandissimo, bel lavoro!

-

Materiali per la stampa 3D - Guida completa a filamenti e resine

Alessandro Tassinari ha pubblicato un articolo in Guide

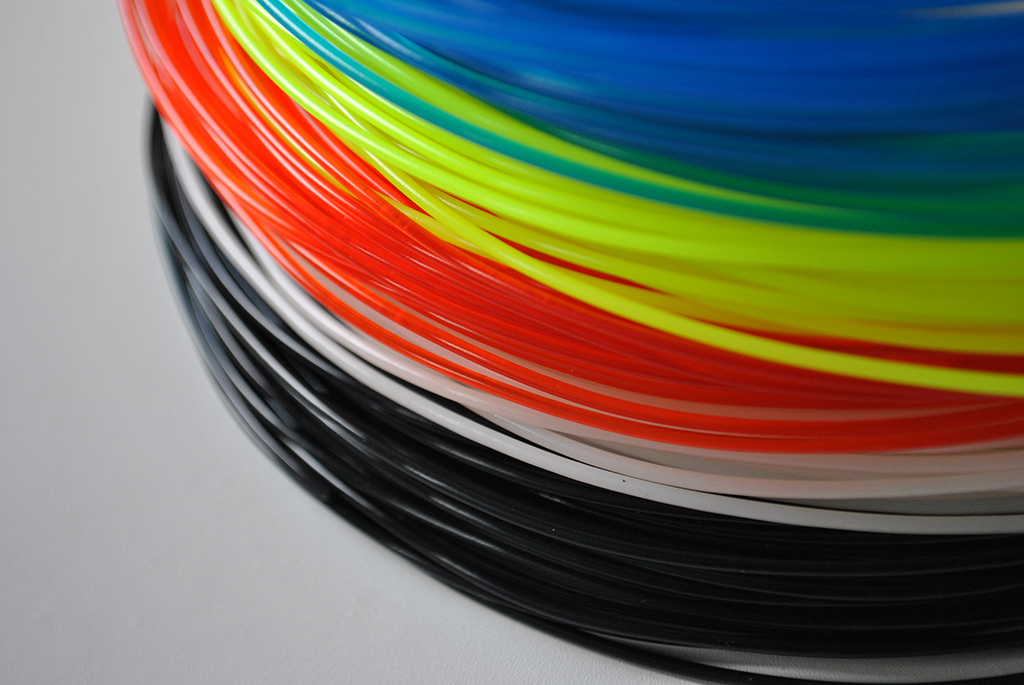

In questa guida ai materiali per la stampa 3D trovi tutti i materiali di consumo comunemente usati oggi per la stampa 3D a filamento e a resina. I materiali utilizzati per la stampa 3D sono di diverso tipo e il loro utilizzo varia in base ai modelli che si vuole realizzare. Per ottenere il massimo dai tuoi progetti, scegliere il materiale giusto è fondamentale. In questa guida daremo un'occhiata alle materie plastiche per la stampa 3D più comuni, sia per stampanti 3D a filamento FDM, sia per stampanti 3D a resina SLA, DLP o LCD. Che tu stia cercando il filamento giusto o la resina più adatta, questa guida ti aiuterà a selezionare il materiale migliore per il tuo prossimo progetto o a migliorare la qualità delle tue stampe. Come potrai immaginare, questa guida si concentra esclusivamente sui materiali per la stampa 3D desktop. Questo significa che non troverai riferimenti alle tecnologie di stampa 3D più costose e professionali, come metalli e termoplastiche molto tecniche. Qui ci concentriamo sui materiali d'uso quotidiano, facilmente reperibili in rete o dal tuo rivenditore di fiducia. Coraggio allora: scaldiamo gli estrusori e vediamo quali sono i migliori materiali per stampanti 3D desktop. In questa guida: > Filamenti per stampa 3D > PLA > ABS > PETG > PVA > Nylon > HIPS > Filamento legno > Filamento metallo > TPU > Riciclare e produrre filamento in casa > Resine per stampa 3D > Resina standard > Resina rapida > Resina lavabile ad acqua > Resina ad alta resistenza > Resina flessibile > Resina vegetale > Resina da colata Filamenti per stampa 3D Il modo più accessibile per stampare in 3D a casa è con una stampante a filamento. La stampa 3D FDM è infatti il modo più semplice ed economico per realizzare qualsiasi componente, e per questi motivi è anche la più usata in assoluto. Le stampanti FDM fondono un filamento, il quale viene depositato a strati per creare l'oggetto in stampa. Il materiale, in questo caso, è generalmente un filamento termoplastico, che viene fuso e poi estruso strato dopo strato sul piano di stampa. I filamenti più comuni sono realizzati con i materiali termoplastici PLA, ABS e PETG, ma ce ne sono molti altri che presentano caratteristiche molto interessanti, sia dal punto di vista estetico, sia dal punto di vista tecnico-meccanico. Torna all'Indice PLA Il PLA è il materiale più utilizzato nella stampa 3D a filamento. Innanzitutto, il PLA è facile da stampare. Ha una bassa temperatura di stampa, non necessita di un piano riscaldato (anche se aiuta) e non si deforma facilmente. Un altro vantaggio dell'utilizzo del PLA è che non emette un odore sgradevole durante la stampa (a differenza dell'ABS). Tuttavia, il PLA è meno durevole dell'ABS o del PETG ed è sensibile al calore. Quindi, per la realizzazione di modello con funzione meccanica, dovrai fare attenzione a questa caratteristica. Evita di usarlo quando crei oggetti che potrebbero essere piegati, attorcigliati o lasciati cadere ripetutamente, come custodie per telefoni, giocattoli ad alta usura o impugnature di attrezzi. Il PLA è disponibile in un'ampia gamma di colori e in una varietà di compositi. Lo trovi anche fluorescente, glitterato e caricato con micropolveri. Filamento PLA - Vedi i migliori prezzi su Amazon Torna all'Indice ABS L'ABS è comunemente usato nello stampaggio a iniezione ed è probabilmente una delle plastiche più comuni in assoluto. Si trova in molti articoli per la casa, le custodie dei telefoni o i caschi delle biciclette. Ha la caratteristica di essere molto robusto e durevole, oltre che resistente ad alte temperature. Sebbene svolga un ruolo importante nelle applicazioni commerciali, nella stampa 3D per hobbisti l'ABS è meno popolare. Ciò è dovuto al fatto che è leggermente più difficile da stampare: è un materiale soggetto a deformazioni e ritiri, che possono essere evitati se si dispone di piatto riscaldato e camera calda. Tuttavia, l'ABS è un buon filamento per stampanti 3D per uso generale per progetti fai-da-te. Gli esempi includono giocattoli ad alta usura, impugnature di utensili, componenti di finiture per autoveicoli e quadri elettrici. È facilmente accessibile, resistente, leggero, consente una facile post-elaborazione ed è disponibile in un'ampia gamma di colori. Attenzione ad usarlo in ambienti chiusi e poco arieggiati: l'ABS rilascia sostanze maleodoranti e tossiche durante la stampa. Filamento ABS - Vedi i migliori prezzi su Amazon Torna all'Indice PETG Il PETG è composto da polietilene tereftalato (PET), il materiale usato per realizzare le bottiglie d'acqua di plastica, con l'aggiunta di CHDM (cicloesandimetanolo). A causa di questa modifica chimica, si aggiunge appunto la lettera "G". Il risultato è un filamento più trasparente, meno fragile e più facile da usare rispetto al PET. È un'eccellente scelta per la stampa di oggetti che devono essere robusti, avere una superficie liscia e avere un ritiro controllato. Le componenti in PETG sono resistenti agli agenti atmosferici e sono quindi spesso utilizzati per gli elettrodomestici da giardino. Questo materiale è considerato sicuro per gli alimenti, anche se il processo di stampa poco controllato non permette di avere una vera e propria certificazione. Il PETG non è eccezionale per stampare elementi a sbalzo e risulta più igroscopico del PLA: significa che tende ad assorbire maggiormente l'umidità, soprattutto se lasciato all'aria aperta. Se cerchi un materiale facile da stampare e ad alta resistenza, il PETG è un'ottima opzione. Filamento PETG - Vedi i migliori prezzi su Amazon Torna all'Indice PVA Il PVA è un composto chimico ottenuto per idrolisi, normalmente alcalina, degli esteri polivinilici. Si dissolve totalmente e rapidamente in acqua, anche fredda e questa proprietà lo rende particolarmente adatto come di materiale di supporto. Vi sono produttori che indicano temperature di estrusione attorno ai 200-220 °C, in tal caso è meglio affidarsi alla temperatura certificata dal produttore poiché, spesso, i materiali sono tagliati con altri termoplastici per conferire proprietà meccaniche maggiori. Per la stampa 3D, il PVA è progettato per essere utilizzato come materiale di supporto solubile, principalmente se abbinato a un altro filamento in una stampante 3D con doppio estrusore. Il vantaggio dell'utilizzo del PVA rispetto all'HIPS è che può fare da supporto a più materiali rispetto al semplice ABS. Il compromesso è un filamento per stampante 3D leggermente più difficile da maneggiare. Bisogna anche fare attenzione quando lo si conserva, poiché l'umidità nell'atmosfera può danneggiare il filamento prima della stampa. Le scatole asciutte e le buste di silice sono un must se si vuole mantenere una bobina di PVA utilizzabile a lungo termine. Filamento PVA - Vedi i migliori prezzi su Amazon Torna all'Indice Nylon Con il termine nylon si indica una famiglia particolare di poliammidi alifatiche sintetiche. Molto economico e facilmente reperibile sul mercato, in vari colori, a differenza del PLA e dell'ABS, è molto meno fragile e quindi più resistente. Gode di proprietà autolubrificanti, il che lo rende particolarmente performante per stampe di ingranaggi. Tra gli aspetti negativi possiamo evidenziare il fatto che si deforma molto di più rispetto all'ABS, quindi necessita del piano riscaldato. Inoltre, un riempimento eccessivo potrebbe causare dei problemi poichè il nylon è un materiale estremamente fibroso. In aggiunta, bisogna assicurarsi che sia ben asciutto prima della stampa. La temperatura di estrusione si attesta attorno ai 220-250°C, anche in questo caso il consiglio è di attenersi alle specifiche segnalate dal produttore. E' un materiale che si distingue per la sua tenacità e la sua resistenza alle alte temperature e agli urti. Ha anche un coefficiente di attrito molto basso, che lo rende il materiale di stampa 3D ideale per parti che richiedono una buona resistenza alla trazione. Data la sua flessibilità e resistenza, il nylon è la scelta migliore per varie applicazioni meccaniche e ingegneristiche. Si stampa abbastanza facilmente, ma potresti aver bisogno di un ugello per alte temperature, poiché alcune miscele richiedono fino a 300°C per essere estruse. Filamento Nylon - Vedi i migliori prezzi su Amazon Torna all'Indice HIPS Il polistirene ad alto impatto (HIPS) è una miscela di materiali di plastica di polistirene e gomma di polibutadiene. La miscela di questi polimeri si traduce in un materiale resistente e flessibile. Relativamente alla rigidezza, la resistenza termica e agli urti e le deformazioni può essere considerato quasi come l'ABS. La temperatura di estrusione è di circa 230-250 °C e necessita di un piano riscaldato. HIPS è molto simile all'ABS, è facilmente verniciabile, lavorabile e funziona bene con un gran numero di adesivi. Tra le varie caratteristiche, troviamo anche la conformità per applicazioni di trasformazione alimentare. Nel mondo della stampa 3D, l'HIPS viene utilizzato principalmente come materiale di supporto poiché si dissolve in una soluzione di limonene, eliminando la necessità di rimozione tramite abrasivi, utensili da taglio o qualsiasi altro strumento. Il limonene è una soluzione a base di bucce di limone, facilmente ottenibile. Questa soluzione, tuttavia, può potenzialmente danneggiare materiali di stampa 3D diversi dall'ABS. In genere è usato come materiale di supporto per l'ABS, in sostituzione al PVA. Filamento HIPS - Vedi i migliori prezzi su Amazon Torna all'Indice Filamento legno I filamenti caricati legno sono ormai diventati molto comuni e apprezzati da chi vuole dare una finitura estetica particolare alle proprie stampe. Questi filamenti, chiamati wood-fill, laywood o wood 3D, sono tipicamente composto di PLA e fibra di legno. Oggi sono disponibili molti filamenti per stampanti 3D in legno-PLA e includono numerose varietà di legno. Come con altri tipi di filamenti per stampanti 3D, esiste un compromesso con l'utilizzo del legno. In questo caso, l'appeal estetico e tattile va a scapito di una ridotta flessibilità e resistenza. Non necessita di un piano riscaldato e può essere estruso a temperature che oscillano dai 180-250 °C. L'oggetto sarà, esteticamente, simile ad un oggetto di legno ed in funzione della temperatura è possibile ottenere diverse gradazioni di marrone, anche all'interno dello stesso oggetto. Il filamento caricato legno può anche accelerare il degrado dell'ugello della stampante 3D, rovinandolo a tramite abrasione. Fai attenzione alla temperatura alla quale lo stampi, poiché troppo calore può provocare un aspetto quasi bruciato o caramellato. In genere, questo materiale giova molto dalla post-produzione. Puoi tagliarlo, carteggiarlo o dipingerlo. Filamento legno - Vedi i migliori prezzi su Amazon Torna all'Indice Filamento metallo Quando si parla di filamenti in metallo nell'ambito della stampa 3D FDM, si fa necessariamente riferimento a un filo termoplastico, tipicamente PLA, che è stato mescolato con basse quantità di particelle di metallo. Questo conferisce al filamento e agli oggetti realizzati alcune proprietà estetiche del metallo, ma non quelle meccaniche. Queste miscele tendono ad essere molte volte più dense del filamento di pura plastica. Le stampe composite in metallo possono dare risultati estetici sorprendenti e possono essere trattati in post-produzione tramite levigatura, lucidatura, invecchiamento o altre procedure. Quando si parla di filamento in metallo spesso si cade in incomprensioni. A volte si può pensare che il filo sia riempito di metallo, ma i casi in cui è davvero così sono molto pochi. Chiariamo subito la differenza tra "filamento composito" e "filamento metallico": il filamento composito, detto anche "con riempimento", è un filamento dove la plastica trasporta al suo interno particelle di vero metallo; il filamento metallico è generalmente un PLA dotato di una particolare colorazione che ricorda quella di un metallo, ma l'unica componente del filo è PLA. Quando si stampano materiali compositi bisogna tenere in considerazione una maggiore usura dell'ugello, dovuta anche in questo caso all'abrasione delle particelle. Gli ugelli in acciaio inossidabile sono consigliati in questo caso. Filamento metallo - Vedi i migliori prezzi su Amazon Torna all'Indice TPU Il TPU è un materiale rubber-like, elastico, flessibile ed estremamente resistente all'abrasione. Si tratta a tutti gli effetti di una gomma, che può caratterizzarsi di diverse durezze, finiture e colorazioni. Generalmente i materiali flessibili sono difficoltosi da stampare con estrusori di tipo bowden, in quanto il filo potrebbe deformarsi e non venire spinto nell'hot-end della macchina. Se usati con estrusori direct, in generale non ci sono problemi. La temperatura di estrusione consigliata è attorno i 210-230 °C, il piatto riscaldato non è necessario ma in alcuni casi può essere consigliabile per evitare ritiri. Filamento TPU - Vedi i migliori prezzi su Amazon Torna all'Indice Riciclare e produrre filamento in casa Per gli amanti dell'economia circolare vi sono diverse soluzioni che favoriscono due importanti attività: il riciclo di scarti e stampe venute male; la riduzione del packaging e dei trasporti/consegne di materiale. Questo è possibile grazie agli estrusori di filamenti, che permettono di produrre filamento a partire da pellet. Si tratta di una soluzione apprezzata da chi vuole avere sotto controllo l'intero processo, dalla produzione del filo alla stampa, oppure da chi si diverte a realizzare le proprie produzioni di filamento personalizzate. Produrre il filamento è molto semplice, basta dotarsi della strumentazione giusta e di un po' di pazienza. Inoltre, è un ottimo modo per risparmiare denaro: in confronto alle bobine, il materiale in granuli costa molto meno! Resine per stampa 3D Nella stampa 3D, le resine sono una gamma di liquidi (fotopolimeri) che solidificano se esposti alla luce ultravioletta (UV). Sono utilizzati in un processo ampiamente noto come polimerizzazione in vasca, tecnologia disponibile oggi in diverse varianti, tra cui la stereolitografia (SLA) e il Digital Light Printing (DLP). Le stampanti 3D a resina utilizzando una fonte di luce per tracciare la forma di un oggetto sulla superficie del fotopolimero. La resina si solidifica formando strati dell'oggetto in successione, tramite un processo layer-by-layer. Le resine sono una scelta eccellente per realizzare modelli funzionali e concettuali. Questo materiale è particolarmente adatto per la produzione di elementi sia grandi che piccoli, anche se trova maggiore utilizzo nell'uso su volumi ridotti. La scelta di usare le resine su modelli di piccole dimensioni deriva da due caratteristiche: il costo del materiale, il quale non è irrisorio; l'accuratezza nel realizzare dettagli molto piccoli. La popolarità delle resine deriva dalla grande riduzione dei costi della tecnologia, avvenuta negli ultimi anni, e dalla velocità e precisione superiori rispetto ad altri sistemi. Tutte le resine necessitano di due passaggi di post-produzione: la "cura UV": i modelli vengono posti sotto raggi UV così da solidificare ulteriormente la resina di cui sono costituiti; un bagno di pulizia, che di solito avviene in alcol isopropilico. L'alcol isopropilico è un materiale corrosive, infiammabile e ad altissima volatilità, per questi motivi deve essere maneggiato con molta cautela in ambienti molto areati e usando le dovute precauzioni. In alcuni casi la pulizia può avvenire in acqua. Tra gli svantaggi dell'uso di resina troviamo i costi e la necessità di effettuare sempre operazioni di post-produzione e cura. Resina standard Se stai utilizzando una stampante SLA, DLP o LCD, avrai bisogno di qualche litro di resina. Se stai cercando qualcosa di semplice da usare senza scopi particolari, la resina standard è quello che fa per te. Si tratta di una resina base, che solidifica con facilità al passaggio della luce, ed è perfetta per applicazioni molto varie, come la creazione di modelli concettuali, modelli funzionali, prototipi, miniature e action figures. Le resine standard sono disponibili in una vasta gamma di colori e sono realizzate da tutti i produttori. Inoltre, è il tipo di resina più economica di tutte. Resina standard - Vedi i migliori prezzi su Amazon Torna all'Indice Resina lavabile in acqua Le resine lavabili in acqua hanno la caratteristica di poter essere sciacquate sotto acqua invece che con altri liquidi più pericolosi da maneggiare. Le resine lavabili in acqua sono una soluzione molto più sicura e pulita da utilizzare. L'uso dell'acqua limita ulteriormente i rischi di entrare in contatto con sostante corrosive. Sicuramente si tratta di un materiale da stampa consigliabile nella maggior parte dei casi. Resina lavabile in acqua - Vedi i migliori prezzi su Amazon Torna all'Indice Resina rapida Le resine a cura rapida limitano le deformazioni e riducono i tempi della post-produzione. Usa questa resina se è necessaria grande precisione, ad esempio quando crei strumenti o componenti, e se davvero non puoi attendere i tempi di pulizia completa dei tuoi modelli. Resina rapida - Vedi i migliori prezzi su Amazon Torna all'Indice Resina ad alta resistenza Le resine ad alta resistenza sono commercializzate con molti nomi diversi. In ogni caso, riportano comportamenti simili all'ABS e vantano di un alto livello di resistenza agli urti. La resina resistente è ideale per modelli concettuali, parti funzionali e prototipi che devono sopportare sollecitazioni di qualsiasi tipo. Le trovi chiamate "tough resin", "abs-like resin" o "hard resin". Resina resistente - Vedi i migliori prezzi su Amazon Torna all'Indice Resina flessibile Le resine flessibili hanno la caratteristica di rimanere morbide anche a seguito della post-produzione. Si comportano come un materiale gommoso, simile al TPU per le stampanti FDM. Se stai cercando una resina simile al TPU, puoi trovarla sotto il nome "Flex" e può essere utilizzata per realizzare oggetti in cui sono necessarie un'elevata elasticità e assorbimento delle vibrazioni. Attenzione però: flex non significa "elastico". Il comportamento elastico va sicuramente cercato su materiali appositi. Resina flessibile - Vedi i migliori prezzi su Amazon Torna all'Indice Resina vegetale Le resina a base vegetale sono un ottimo sostituto eco-friendly che aiutano a ridurre la tossicità del processo di stampa 3D. Queste resine sono prodotte partendo da semi di soia e piante similari, diventano al 100% a base vegetale. Usare una resina a base vegetale non significa che puoi buttarla in giardino e guardarle decomporre! Assicurati di controllare la scheda del prodotto e non dare sempre per scontato che puoi lavarla in acqua o gettarla nel bidone dell'organico. Resina vegetale - Vedi i migliori prezzi su Amazon Torna all'Indice Resina da colata La resina da colata viene usata in applicazioni molto comuni ai gioiellieri, i quali possono ottenere con poche operazioni modelli per il processo a cera persa: il modello stampato 3D viene racchiuso in uno stampo in gesso, il quale viene fatto indurire. In seguito si fa uscire la resina utilizzata nella stampa, lasciando spazio per essere riempito con metalli preziosi. La resina da colata consente di creare un modello in cera molto dettagliato, ideale per prototipare oggetti di piccole dimensioni e procedere col processo di cera a perdere. Un singolo anello o una spilla stampati in 3D possono formare lo stampo per realizzare dozzine di gioielli in oro, argento o altri metalli preziosi. Resina da colata - Vedi i migliori prezzi su Amazon Torna all'Indice -

Materiali per la stampa 3D - Guida completa a filamenti e resine

Alessandro Tassinari ha pubblicato una discussione in Notizie sulla stampa 3D

Visualizza articolo -

Sembra che l'estrusore non segua una linea perfettamente verticale, ma che tenda a spostarsi su un lato durante la stampa. Se durante la stampa hai involontariamente spostato la stampante o mosso il piano su cui è appoggiata è facile che succeda questa cosa. Se invece non ci sono stati urti esterni credo che il problema stia nel movimento dell'estrusore... ma in questo caso non saprei risponderti

-

Alla domanda "Che materiali usano le stampanti 3D?" si può rispondere solo in un modo: "dipende". Dipende da molte cose, effettivamente. Innanzitutto dalla tipologia di stampante utilizzata e per "tipologia", ovviamente, non si intende la stampante della ditta X o della ditta Y ma proprio dalla tecnologia che vi sta alla base. Le stampanti 3D FDM (Fused Deposition Modeling) si sono imposte sempre di più sul mercato, principalmente perché riescono a garantire una discreta qualità di stampa, pur avendo un prezzo abbordabile. In questo articolo ci occuperemo dei materiali più comuni usati con stampanti di questo tipo: PLA e ABS. Si tratta di due materiali molto diffusi, ma è bene ricordare che con le stampanti 3D FDM è possibile stampare anche altri materiali tra cui nylon, PETG, HIPS, filamenti a base di legno o che simulano la matericità del metallo. Se vuoi conoscere tutti i materiali per la stampa 3D FDM ti consiglio da dare un'occhiata alla mia guida dedicata: Ma non dilunghiamoci oltre e andiamo a scoprire nel dettaglio cosa sono il PLA e l'ABS, evidenziandone le differenze e decretando qual è il migliore materiale per la stampa 3D FDM tra i due. Let's go! In questa guida: PLA e ABS: cosa sono ABS PLA PLA vs ABS, esiste un vincitore? PLA e ABS: cosa sono Dal ounto di vista chimico, l'ABS che il PLA sono polimeri termoplastici, ovvero polimeri formati da catene per lo più lineari, non legate le une alle altre, quindi non reticolate. Per questo, rispondono ad un aumento di temperatura con una diminuizione di viscosità e quindi con una maggiore propensione alla formatura. Entro certi limiti, il ciclo riscaldamento-flusso-raffreddamento può essere ripetuto più volte in quanto la transizione tra lo stato plastico e quello vetroso è di carattere fisico e non chimico, quindi reversibile. Questo aspetto è molto importante perché ci fa capire che in realtà il polimero non deve essere lavorato allo stato fuso ma allo stato di transizione vetrosa, garantendo la permanenza delle proprietà meccaniche originarie del materiale una volta indurito. Sia il PLA che l'ABS sono facilmente reperibili sul mercato sotto forma di filamenti colorati o neutri e dal diametro variabile (in genere 3mm o 1.75mm), oppure sotto forma di pellet. Stampare in 3D partendo da materiali in pellet può essere una buona strategia per risparmiare denaro. E' risaputo infatti che in generale il pellet costa meno dei materiali in filamento, proprio perché i produttori non devono effettuare la procedura di trafilazione. Torna all'Indice ABS L'acrilonitrile-butadiene-stirene o ABS è un termopolimero molto apprezzato grazie alla sua leggerezza e rigidità, ma anche al fatto che può essere sia estruso che stampato ad iniezione. Si tratta di un materiale molto comune e utilizzato per produrre oggetti di qualsiasi tipo. Per esempio, lo si ritrova nei LEGO, in alcuni strumenti musicali a fiato, in tubi idraulici e negli inserti in plastica delle automobili. Possiede buone proprietà meccaniche e per questo motivo lo usa nella realizzazione di oggetti che devono garantire una certa rigidezza e durabilità. Rispetto al PLA, è un materiale meno friabile, sopporta temperature più alte e possiede un coefficiente di attrito inferiore (questo lo rende estrudibile in maniera più agevole). Tra gli aspetti negativi possiamo annoverare il fatto che, rispetto al PLA, deve essere estruso a temperature superiori, circa 240-280 °C. Presenta la catastrofica propensione a ritirarsi e deformarsi, soprattutto negli angoli, se il materiale si raffredda troppo in fretta. Per questo motivo si consiglia sempre di stampare su un piatto riscaldato quando si usa l'ABS. Quando è estruso, l'ABS genera delle emissioni che possono essere dannose per gli esseri umani. E' bene evitare di inalare questi fumi tossici e di prevedere una buona areazione della stanza in cui si stampa. Molte stampanti vengono già dotate di filtri EPA o comunque di sistemi che possano limitare la dispersione di questi gas. Per quanto riguarda la solubilità, il solvente dell'ABS è l'acetone. Filamento ABS - Vedi i migliori prezzi su Amazon Torna all'Indice PLA L'acido polilattico o PLA è un termopolimero generato dalla fermentazione del mais. Si tratta di un materiale molto comune, utilizzato soprattutto per realizzare contenitori o sacchetti biodegradabili e gettabili nella raccolta dell'umido. E' idrosolubile temperature superiori a 70-80°C, quindi può essere facilmente estruso, stampato ad iniezione e a soffiatura. A livello chimico il PLA ha la caratteristicha di essere biodegradabile. Devo però specificare che il PLA utilizzato per la stampa 3D non è da considerarsi biodegradabile come i sacchetti della spesa. La motivazione è molto semplice. L'acido polilattico è un polimero che degrada se trasportato insieme ad altro materiale organico in apposite stazioni di degrado. Si tratta di veri e propri forni dove il materiale organico fermenta e si trasforma in utile concime per giardinaggio. Questo processo di degrado del materiale avviene solo e soltanto se le parti hanno spessore molto ridotto, nell'ordine dei decimi di millimetro. Ne consegue che il filamento in PLA raccolto nelle bobine di stampa 3D non presenta questa caratteristica fondamentale per garantirne la degradabilità. Ricorda: non buttare mai il PLA per stampa 3D nella raccolta differenziata dell'umido! Considerato che gli oggetti che stampiamo solitamente hanno spessori di 1 o più millimetri, il PLA va smaltito nella raccolta indifferenziata. Per dettagli, ti consiglio di leggere le linee guida del tuo specifico comune di residenza. Rispetto all'ABS, il PLA è più pesante e meno resistente. I vantaggi del PLA rispetto all'ABS sono che è estrudibile a temperature inferiori, da 180-210 °C, e non emette sostanze tossiche se estruso alle giuste temperature. Non necessita del piano riscaldato e ha un indice di retrazione e deformazione del 2-3%. Per questo motivo, nel caso in cui si voglia stampare oggetti grandi e piuttosto lineari, è preferibile rispetto all'ABS. A livello estetico, il PLA risulta appena più lucente rispetto all'ABS. Per quanto riguarda la solubilità, il solvente dell'PLA è la soda caustica. Filamento PLA - Vedi i migliori prezzi su Amazon Torna all'Indice PLA vs ABS, esiste un vincitore? In conclusione, tra l'ABS e il PLA non ci sono vincitori e vinti. Un risultato prevedibile? Beh, credo proprio di sì! Come dico sempre, la soluzione migliore va cercata tenendo a mente i propri obiettivi e i risultati che si voglono ottenere. PLA e ABS sono due materiali che, pur essendo molto simili, hanno caratteristiche e potenzialità diverse. Bisogna conoscerli e sceglierli di volta in volta in base all'oggetto che si vuole ottenere e in base alle caratteristiche della propria stampante. In sostanza, mi sbilancio: Vuoi stampare in modo facile, veloce e limitando imprevisti? Ti consiglio il PLA. Vuoi stampare un materiale resistente, con una bella finitura e sei dotato di una nuona stampante 3D? Ti consiglio l'ABS. Buone stampe! Torna all'Indice

-

PLA vs ABS, qual è il migliore?

Alessandro Tassinari ha pubblicato una discussione in Guide di Stampa 3D forum

Visualizza articolo -

Grandissimo Andre! Tienici informati, sono molto interessato a quello che stai facendo... forse mi ci butterò anche io!

-

Stampa plastico architettonico 1,7x1,2 metri

Alessandro Tassinari ha risposto a SimonR nella discussione Problemi generici o di qualità di stampa

Per completezza, ti consiglierei di scegliere bene il materiale di stampa. Se usi l'ABS devi stare attento al ritiro... è fondamentale avere una stampante col piatto riscaldato. Se l'ABS raffredda troppo velocemente rischi di deformare gli angoli e i lati che devono restare dritti. Il PLA ritira molto meno, ma è leggermente meno resistente. Se devi fare un plastico architettonico, quindi suppongo con linee rette, e soprattutto vuoi che i lati dei vari si uniscano meglio, forse mi butterei sul PLA. Però ripeto, non ho mai fatto operazioni del genere, quindi fai attenzione -

Stampa plastico architettonico 1,7x1,2 metri

Alessandro Tassinari ha risposto a SimonR nella discussione Problemi generici o di qualità di stampa

Personalmente non ho mai affrontato il problema di "tagliare" un modello in due o più parti, però qualcuno l'ho visto e devo dire che il problema del ritiro del materiale può esistere. Se riesco vado a recuperare l'oggettino che mi avevano mostrato, il quale era il modellino di un'abitazione di forma scatolare (un semplicissimo cubo) che andava affiancato ad un parallelepipedo. Le facce che si dovevano toccare erano incurvate. Il materiale usato era PLA, la stamoante una Kentstrapper Volta. Non sono esperto di materiali, ma credo si potesse fare molto meglio... -

Stampanti 3D per tessuti/vestiti.

Alessandro Tassinari ha risposto a Federico Elegen nella discussione Problemi generici o di qualità di stampa

Ciao, di sicuro la tua domanda penso derivi dalla lettura di questo articolo, http://www.stampa3d-forum.it/disney-research-e-la-stampante-3d-tessile/, detto ciò, io penso che attualmente una stampante 3D dedicata al settore tessile non esista. Esiste appunto questo prototipo della Disney research che è più un esperimento, ma che apre grosse porte per il futuro nel settore moda e tessile... Di sicuro nei prossimi mesi salterà fuori qualche altro progetto più professionale di questo! -

Guida di base a Cura slicer

Alessandro Tassinari ha pubblicato una discussione in Notizie sulla stampa 3D

View full post -

Quando si parla di stampa 3D, è sempre necessario interfacciarsi con tre tipologie di software: il CAD, col quale si produce il modello 3D; il CAM - detto anche slicer - con cui si prepara il file alla stampa 3D; e il client, con cui si comanda la stampante 3D. Cura slicer fa parte della seconda categoria, Cura slicer, il software di slicing più conosciuto Cura è, probabilmente, il software di slicing più utilizzato. Si tratta di un software open source, prodotto da Ultimaker, e viene costantemente aggiornato in modo da poter stare al passo con la grande quantità di richieste che arrivano dai maker di tutto il mondo. La funzione di Cura è quella di convertire in linguaggio macchina il modello 3D elaborato, insieme a tutti i parametri di stampa impostati. Per "parametri di stampa" si intendono le vere e proprie impostazioni con cui il pezzo verrà prodotto - ad esempio la temperatura di estrusione, la velocità dei movimenti, l'altezza dei layer, ecc. Una volta terminata la fase di slicing, Cura ci permetterà di esportare un file di lavoro in formato gcode. Il gcode non è altro che un file di testo contenente tutti i comandi, scritti in linguaggio macchina, che la stampante dovrà eseguire. Il gcode esportato da Cura non differisce da quello utilizzato per le macchine a controllo numerico. Di seguito andremo a vedere insieme quelle che sono le caratteristiche principali di questo software, insieme ai parametri che è necessario conoscere per poter effettuare lo slicing. Cura slicer - L'interfaccia grafica L'interfaccia grafica di Cura è diventata nel corso degli anni sempre più pulita e minimale, migliorando notevolmente la parte di user experience. Nella parte superiore della schermata troviamo il menu di controllo del software, attraverso il quale è possibile inserire modelli 3D, esportare file gcode, modificare i modelli 3D importati, cambiare la tipologia di vista e la posizione della camera, installare plugin esterni e cambiare le proprie preferenze/impostazioni. La maggior parte della schermata è invece occupata dall'ambiente 3D dentro al quale vengono visualizzati i modelli. La griglia che viene riprodotta sul piano di stampa suddivide la superficie di stampa in quadrati di 10 x 10 mm, utile per avere un paragone dimensionale immediato coi modelli caricati. Sulla destra, invece, notiamo una colonna che riporta alla nostra attenzione tutta una serie di opzioni. All'interno di questa colonna sono contenute tutte le impostazioni che è possibile scegliere per produrre l'oggetto. Una volta selezionati, nella parte superiore a destra, la stampante 3D con cui si intende effettuare lo slicing e il materiale utilizzato, è possibile andare a modificare i parametri di stampa. I parametri di stampa possono essere cambiati seguendo due modalità diverse: quelle "Raccomandate" e quelle "Custom". Cura slicer - Parametri in modalità raccomandata Le impostazioni "Raccomandate" non sono altro che i parametri minimi e indispensabili da impostare per effettuare lo slicing. Tra questi troviamo la Layer Height - altezza del layer - e la Print Speed - velocità di stampa - che vengono modificate in relazione tra loro: più i layer sono alti, più si stampa veloce e, viceversa, più i layer sono bassi, più si stampa a velocità ridotte. Successivamente troviamo l'Infill, col quale si va a decidere in percentuale quanto dovrà essere riempito il nostro modello. Questo parametro può modificare notevolmente la qualità dell'oggetto finito, oltre che la sua resistenza meccanica. In genere, per un modello che non deve avere capacità meccaniche, un Infill impostato al 15-25% è più che sufficiente per ottenere un buon risultato. Di seguito, possiamo decidere se far generare a Cura i supporti - Generate Support - per sostenere le parti a sbalzo del modello e se migliorare l'adesione al piano di stampa - Build Plate Adhesion - espandendo il primo layer dell'oggetto. Se si decide di usare le impostazioni raccomandate, la procedura di slicing è conclusa. Ora possiamo vedere, un basso a destra, una previsione del tempo di stampa e, cliccando sul tasto "Save to File", esportare il file gcode da caricare dentro la stampante 3D. In caso, invece, avessimo deciso di vedere le impostazioni Custom, questo è quello che vedremo sullo schermo. Cliccando su impostazioni Custom, ci vengono proposte tutta una serie di categorie all'interno delle quali sono raggruppati i parametri di stampa - quality, shell, infill, material, speed, cooling, support, build plate adhesion, special modes. Andando col mouse su una di queste ed espandendo il menu a tendina, potremo visualizzare e modificare i parametri avanzati di Cura. Proseguendo con questa modalità di slicing, avremo possibilità di personalizzare ogni singolo parametro, ottenendo un file di stampa ottimizzato secondo le nostre necessità. Inoltre, cliccando sull'icona a forma di ingranaggio che viene fuori quando ci si posiziona col mouse sui menu, è possibile selezionare e deselezionare i parametri visibili nei vari menu a tendina. Cura slicer - Parametri di base in modalità Custom Quality Con questi parametri si agisce sulla qualità di stampa. Layer Height: corrisponde all'altezza dei layer con cui il modello verrà prodotto. Questo parametro influisce in modo importante sulla qualità e sul tempo di stampa (layer alti, processo di stampa più corto; layer bassi, processo di stampa più lungo).Initial Layer Height: è l'altezza del primo layer del nostro modello. In base al materiale utilizzato e alla Layer Height generica, può essere utile aumentarla o diminuirla per garantire una migliore adesione del pezzo al piano, o per evitare che l'ugello non riesca a estrudere materiale.Line Width: è la larghezza che dovrà avere ogni linea di materiale estruso dall'ugello. In base al flow o alle specifiche necessità, è possibile aumentarla o diminuirla leggermente. Shell Questi parametri vanno a modificare le superfici esterne del modello. Wall Thickness: spessore delle pareti del modello. E' buona norma impostare questo parametro con un numero che sia multiplo del diametro dell'ugello montato. Se montate un ugello da 0.4 mm e impostate questo parametro a 0.8, il modello verrà prodotto facendo due strati concentrici su tutti i perimetri.Top/Bottom Thickness: spessore delle chiusure superiori e inferiori. E' buona norma impostare questo parametro come multiplo della Layer Height. La top/bottom thickness dovrà essere almeno 2-4 la Layer Height per ottenere un buon risultato di chiusura. Infill Questi parametri vanno a modificare il riempimento interno del modello. Fill Density: parametro che definisce, in percentuale, quanto dovrà essere riempito il modello. Se il pezzo non richiede particolare resistenza meccanica, un valore 15-25 % è più che sufficiente. Inoltre, ricordate che più riempite il modello, più ci vorrà tempo per produrlo.Infill pattern: è la geometria con cui viene prodotto l'infill. Può essere scelta in base alle geometrie del modello o in base alle necessità del momento. L'impostazione Grid è la più comune. Material Qui è possibile scegliere le modalità con cui il materiale verrà estruso. Printing Temeprature: temperatura di estrusione del materiale. Queste sono le temperature per i materiali più comuni: 180-210 °C per il PLA, 220-250 °C per ABS, 230-260 °C per il Nylon. Ricordate che molto dipende dal materiale e dalla vostra stampante 3D. Verificate sempre quale sia la temperatura più idonea nel vostro caso specifico.Diameter: diametro del filamento. E' una caratteristica della stampante 3D e dipende da come è stata progettata dalla casa madre. I fili hanno due standard: 1.75 mm e 2.85 mm.Flow: corrisponde alla quantità di materiale estruso a parità di lunghezza del filamento.Enable Retraction: spuntando questa casella si attiva la ritrazione del filo. Quando la macchina farà dei passaggi in cui non deve estrudere materiale, tirerà indietro il filo così da evitare fuoriuscite inaspettate.Retraction Distance: lunghezza pari alla quale verrà tirato indietro il filamento. Per estrusori diretti si consigliano 4-5 mm, per estrusori Bowden si consigliano 8-16 mm.Retraction Speed: velocità con cui viene ritirato il filamento. Speed Qui andiamo a impostare la velocità dei movimenti della stampante 3D. Print Speed: velocità di stampa. Sulle stampanti che non sono dotate di particolari elettroniche o meccaniche, di norma si utilizzano valori compresi tra i 30 e i 60 mm/s. Altre macchine, progettate in modo diverso, possono raggiungere o superare i 120 mm/s.Travel Speed: velocità con cui vengono effettuati gli spostamenti dove l'estrusore non deve estrudere materiale. In genere si imposta sui 100-150 mm/s. Cooling Raffreddamento del pezzo in stampa. Enable Print Cooling: spuntando la casella le ventole del blocco estrusore si attiveranno da inizio a fine stampa. A meno che non si usino materiali specifici, le ventole aiutano a raffreddare i layer prima che l'estrusore torni a depositarci sopra del materiale. Support Qui si decide se utilizzare i supporti per tutte le parti a sbalzo del modello. Generate Support: spuntando la casella, Cura elaborerà in modo automatico le geometrie dei supporti.Support Overhang Angle: è l'angolo oltre il quale i supporti andranno a sostenere l'oggetto. Per approfondire, lascio qui il link alla guida all'uso dei supporti di Cura. Build Plate Adhesion Parametri di adesione al piano di stampa. Build Plate Adhesion Type: impostando su "Brim", il primo layer del modello verrà esteso, aumentando la superficie di adesione al piano di stampa; impostando "Raft" si creerà uno strato composto da un numero di minimo 2 layer, sui quali verrà poi stampato l'oggetto. Tra il Raft e il modello viene lasciato un piccolo Airgap per favorirne la rimozione. Per approfodnire, qui la guida ai parametri per l'adesione al piano. Special Modes Modalità speciali di stampa. Al momento evitiamo di fare confusione e saltiamo questo gruppo di parametri. Se volete approfondire ulteriormente le definizioni dei vari parametri, vi rimando a questo guida: Velocità o qualità? I parametri di stampa corretti per ottenere i risultati migliori. Cura slicer - Conclusione Una volta eseguiti i passaggi come descritti sopra, sarete quindi in grado di avviare il processo di stampa senza troppi problemi. Sicuramente, è necessario ricordare che non è possibile usare gli stessi parametri per oggetti diversi; è sempre bene andare a verificare che i parametri impostati combacino coi risultati che si vogliono ottenere e che non vadano in conflitto che le caratteristiche dei modelli da stampare. In caso ci sia qualche parametro sballato, Cura provvederà a segnalarvelo. Se avete ulteriori dubbi o problemi da risolvere, la nostra community sarà felice di aiutarvi. Non dimenticate di iscrivervi al forum! A questo link potete scaricare Cura slicer. guida aggiornata al 27.06.2018 / versione 3.4.0 di Cura

-

Back from Exposanità..!

Alessandro Tassinari ha risposto a Leonardo Barbarini nella discussione Off-Topic

Grandissimo Leo! Siete stati dei compagni d'avventura a dir poco fantastici. Ci rivedremo prestissimo, questo è certo > -

stampanti di tipo delta

una discussione ha risposto a Alessandro Tassinari in Problemi generici o di qualità di stampa

Ciao! Sarò sincero... io rimango IPNOTIZZATO dal movimento delle braccia e dell'estrusore. Lo adoro. L'impressione che mi da è che il movimento sia più articolato rispetto quello che si vede normalmente, quindi credo possa dare maggiori problemi durante la stampa. Ovviamente questa è solo una mia impressione, non ho mai avuto modo di stampare con questa tipologia di stampanti. Lascio qui sotto il link a WASP, azienda italiana che produce ben 3 modelli di stampanti 3D delta molto interessanti: www.wasproject.it/ -

Software Stampanti 3D

Alessandro Tassinari ha risposto a LucaMar nella discussione Software di slicing, firmware e GCode

Ciao Luca! I software necessari per modellare e in seguito stampare un oggetto in 3D posso essere suddivisi in due gruppi: - software di modellazione 3D; - software di conversione nel formato di stampa e lancio stampa. I software di modellazione sono diversi e possono essere sia a pagamento che gratuiti. Ti segnalo Google SketchUp (gratuito e facilissimo da usare), Blender, 3D Studio Max (professionale ed estremamente preciso), Rhino e Tinkercad. Esistono poi programmi che ti permettono di "scolpire" un oggetto, come ZBrush e Sculptris. Il risultato finale sarà la stesso, ma cambia il modo con cui arrivi alla definizione dell'oggetto da stampare. I software di conversione servono per convertire il file modellato in 3D in un file che contenga le istruzioni necessarie alla stampante per capire cosa deve stampare e come farlo. Il formato di quest'ultimo file è il g-code. Tra i software più usati trovi Slic3r, Cura e Replicator G. Ovviamente esistono tantissimi altri software, il discorso sarebbe infinito. In generale, io preferisco i software gratuiti, i quali risultano meno professionali ma estremamente versatili. Per quanto riguarda la preparazione necessaria, il mio parere è che sia sufficiente la buona volontà. Io ho imparato a usare 3D Studio Max attraverso dei tutorial online e molta pazienza. Google SketchUp, invece, è estremamente intuitivo (e gratis!). -

Alcuni di voi sapranno rispondere, tanti altri invece leggeranno questo articolo per schiarirsi le idee. Sappiamo che il nome FabLab deriva dall'abbreviazione di "Fabrication Laboratory" e che sono luoghi luoghi d'incontro per i maker. Ma la domanda in questione è: cosa si fa (veramente) in un FabLab? Tanto per iniziare, possiamo dire che i FabLab sono laboratori incentrati sull'autoproduzione. Sono frequentati da artigiani 2.0, i così detti "maker", ossia coloro che, utilizzando le ultime tecnologie a disposizione, producono oggetti di diverso tipo. I macchinari utilizzati sono molteplici: stampanti 3D, lasercut, frese, ecc. Tutte queste macchine sono da intendersi abbastanza limitate nelle loro capacità, non aspettatevi di trovare macchinari usati nelle fabbriche all'interno di un FabLab. Allo stesso tempo, troverete gli strumenti e i materiali più comuni, esattamente come quelli che usava vostro nonno la domenica mattina in garage quando aggiustava il tavolino in legno. I FabLab sono "open-source". Tutto quello che avviene all'interno di un FabLab viene condiviso e reso accessibile a tutti i partecipanti. Ovviamente, questo approccio deve essere visto come un punto a favore della condivisione delle idee: se non parlate con qualcuno di quello che volete fare rimarrete sempre allo stesso punto. I FabLab pensano prima ai progetti piuttosto che ai prodotti veri e propri! I FabLab sono luoghi d'incontro per socializzare, imparare e scambiarsi idee. Vedeteli come un luogo in cui potrete allenare il cervello, una specie di laboratorio didattico in cui le cose che pensate possono diventare realtà. Innovazione, creazione e divertimento. Ecco cosa accade dentro un FabLab!

-

Quoto Free Maker! Anche se mi piacerebbe fare una distinzione tra architettura ed edilizia. L'architettura comporta qualità e salubrità che spesso nell'edilizia (più economica) non sono assicurate. Per intenderci, questo è anche il motivo per cui l'architetto costa di più di un geometra. Credo che in architettura il fattore manuale classico rimarrà lo stesso di oggi per molto tempo. Questo non significa che la stampa 3D non sarà sfruttata per abbassare i costi in alcune fasi di costruzione

-

Stampanti 3D e Medicina

Alessandro Tassinari ha risposto a Sam_08 nella discussione Problemi generici o di qualità di stampa

Ciao Sam! La tecnologia della stampa 3D sta prendendo sempre più piede nel settore medico, sia per quanto riguarda studi di veri e propri organi umani (la pratica è definita "BioPrinting"), sia per quanto riguarda vere e proprie operazioni chirurgiche. Per quanto riguarda il campo medico-assistenziale devi sapere che sono state stampate diverse protesi per risolvere problemi di malformazioni genetiche, o semplicemente per semplificare la vita a disabili. Alcuni esempi reali? Una ragazza svedese sembrava obbligata a passare l'intera vita su una sedia a rotelle a causa di un difetto congenito. Grazie ad una protesi stampata su misura in 3D e mesi di riabilitazione, la ragazza può camminare autonomamente e senza stampelle. (Qui un video esplicativo) Altro esempio: sciatrice dilettante, rimasta paralizzata dalla vita in giù. In questo caso è stato creato un esoscheletro robotico realizzato con la tecnologia della stampa 3D. ( )Terzo esempio: mani robotiche stampate in 3D. Di questi progetti ce ne sono diversi. In particolare colpisce il riscontro economico: se è necessario preparare una protesi (ad esempio una mano) per un bambino, quando crescerà sarà possibile stampare in 3D in modo veloce ed estremamente economico una nuova protesi, risolvendo eventuali problemi economici alla famiglia del bambino. Queste sono solo alcune delle possibili applicazioni della stampa 3D nel settore medico-assistenziale -

FabLab e laboratori a Milano

Alessandro Tassinari ha risposto a Ociz nella discussione Off-Topic in generale

Buonasera Free Maker! Io personalmente non sono di Milano, quindi non so dirti quali servizi offrano i lab in città. Conosco per sentito dire due laboratori: il FabLab Milano e il laboratorio +Lab, interno al Politecnico, in cui i ragazzi di chimica sperimentano diversi materiali. Più di questo non so dirti -

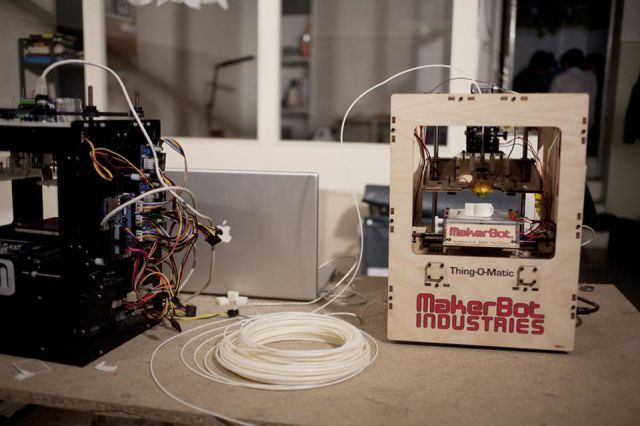

Disponibili in Italia stampanti e scanner 3D Makerbot

Alessandro Tassinari ha pubblicato una discussione in Problemi generici o di qualità di stampa

Notizia di poche ora fa: sono disponibili in Italia le stampanti e gli scanner 3D Makerbot presso il distributore ufficiale Pico.it. Per tutti i prodotti Pico mette a disposizione un supporto pre e post vendita grazie alla partnership con Energy Group, e organizza corsi di formazione per i rivenditori. Fonte -

Digitalizzare oggetti in 3D? MakerBot pensa anche a quello! Makerbot Digitizer Desktop 3D è uno scanner portatile che costa 900 euro ed è in grado di creare modelli di dimensione fino a 20,3 x 20,3 cm (diametro x altezza). Vostro a 900€ (1098 euro IVA inclusa). Potete acquistarlo su Pico!