-

Numero contenuti

1.145 -

Iscritto

-

Ultima visita

-

Giorni Vinti

13

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di Cubo

-

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

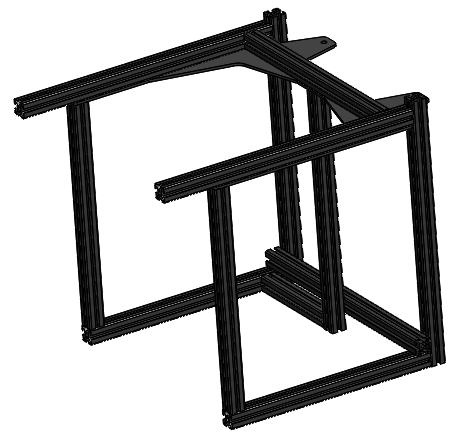

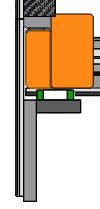

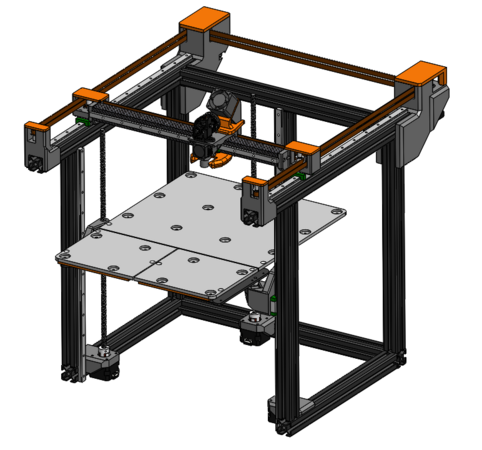

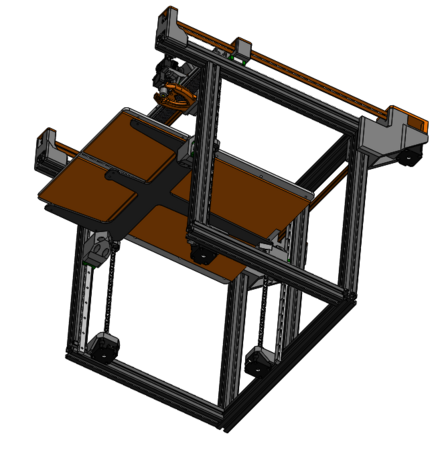

Piccolo aggiornamento, avendo deciso di tagliare gli estrusi, ovviamente mi sono venuti millemila dubbi ed ho cambiato parzialmente il telaio. Prima: Dopo: Praticamente ho alzato ed arretrato gli estrusi dietro... Questo per maggiore comodità nell'attaccare i motori dietro (le staffe vengono molto più piccole e semplici... ma devo ancora disegnarle). Le dimensioni totali non sono cambiate ma dietro si è formato uno spazio motlo comodo per metterci l'elettronica stile ratrig vcore (c'era anche prima ma ora è racchiuso tra i due estrusi posteriori verticali). -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

A lavoro sono riuscito a fargli prendere una xmax3 (stampante a primo impatto eccezionale secondo me) ed ho notato che sono passati anche "loro" al foglio magnetico (le prime versioni avevano i magneti). Però non è un foglio magnetico qualunque, sembra più rigido e la superficie ha una texture. Inoltre il letto della xmax3 può arrivare fino a 120°C da stock, il che mi fa pensare che questi letti magnetici più rigidi esistano anche di più al calore 🤔 Su aliexpress ho visto questo... Chissà 🤔 https://a.aliexpress.com/_EJp7RNx -

Orca slicer - percorso di travel

Cubo ha risposto a Cubo nella discussione Software di slicing, firmware e GCode

Mi sto ricredendo anch'io. Sto usando qidi slicer a lavoro (basato su prusa) e l organizzazione una volta imparata non è affatto male. Inoltre, cosa assurda, su cura non è possibile impostare un massimo flow rate come limite. È una feature richiesta da anni da moltissimi utenti ma per qualche motivo gli sviluppatori si rifiutano di implementarla. -

Orca slicer - percorso di travel

Cubo ha risposto a Cubo nella discussione Software di slicing, firmware e GCode

Pensavo che derivando da bambu studio e prusa slicer, che derivano da cura, anche orca avesse tutte le funzionalità di cura. Poi non mi piace avere le impostazioni separate un po sulla sezione stampante, un po sul filamento e un po sul "processo" come se fossero insiemi indipendenti. Su cura ad esempio , nel profilo col nozzle da 0.2 ho ridotto sia la larghezza linee sia la retraction. Con orca dovrei creare ad hoc un profilo "processo" con le linee più strette ed un profilo "stampante" con la retraction (e se magari mi gira, pure un profilo "filamento" se voglio stamparlo un po più caldo per aiutare il flusso con l ugello piccolo)... E poi devo ricordarmi di usarli entrambi assieme al momento giusto. Non ha senso. Tanto vale avere un unico macro profilo dove gestisci tutto in base al caso specifico. Per il momento torno a cura (che ha anche modelli di calibrazione migliori imho) Pensandoci, forse farebbe prima cura ad implementare quello che gli manca di orca 🤔 -

Orca slicer - percorso di travel

Cubo ha risposto a Cubo nella discussione Software di slicing, firmware e GCode

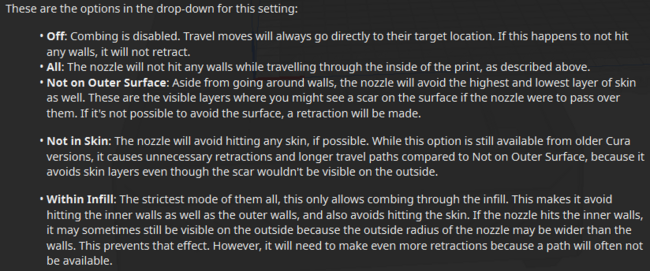

Trovato, grazie. Era quello che cercavo anche se su cura ci sono più opzioni: Devo dire che orca mi è parso un po' più scarno di impostazioni... forse devo solo abituarmi a gestirle in 5 menu diversi invece che in uno soltanto come su cura. Però qualcosa oggettivamente manca, peccato perché come interfaccia orca è molto ben fatto 😕 -

Orca slicer - percorso di travel

Cubo ha pubblicato una discussione in Software di slicing, firmware e GCode

Salve a tutti, su cura posso cambiare i diversi percorsi di travel in modo che venga ad esempio fatto all'interno dell'infill o evitando il modello o altro. Su orca c'è questa opzione ? -

Credo che la pressione di una blower fan non romperebbe nemmeno un guanto del reparto frutta del supermercato. Potendo andrei anche più sottile, solo che non saprei cosa quindi forse in termini anche di reperibilità la camera d'aria è la scelta migliore (poi se esistono ultraleggere probabilmente sono già parecchio sottili).

-

Io proverei con un tubetto estremamente sottile, tipo palloncino anche. Tanto quando è in funzione si gonfierebbe e non dovrebbe dare problemi 🤔 I tubi rinforzati servono più che altro per aspirare (affinché non collassino, cosa che non serve nell'applicazione che interessa a noi).

-

Eh vabbè ma tutte le speed banchy sono brutte da vedere 😬 Alcune cose sono interessanti secondo me, tipo il fatto che non si stacchi il pezzo dal piatto o che riesca ad estrudere così tanto materiale o altri accorgimenti tipo le staffe che forse reggono il piatto ai lati... O anche solo che il motore di y regga quelle accelerazioni senza perdere passi 😁

-

Notevole. Ps. Non ho potuto non pensare a quando tempo fa @eaman si lemtava che le stampe gli partivano via dal piatto dopo aver messo klipper ed alzato la vocita 😁

-

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Sapevo che lo avevo visto da qualche parte ma non lo trovavo. Ecco uno scambio di carrello riuscito (in verticale, io lo farei orizzontale) -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Grazie per l'idea intanto. Il dubbio che ho sui "multitool" è che costano parecchio, comunque vanno ad aggiungere peso e complessità, e non so quanto affidabili siano. Progettarne uno sarebbe una bella sfida ma ci vorrebbe troppo tempo per farlo bene e probabilmente farselo fare custom sarebbe più costoso di comprarlo già fatto. Una cosa bella della "mia idea" è che la stampante quando usa un filamento solo non ha nessun handicap. Inoltre posso provare ad attaccare quella guida e vedere quanto bene riesco a fare lo scambio, se non ci riesco ne posso fare a meno e non ho ripercussioni perché di fatto non cambia nulla tranne una guida avvitata a lato. Il multitool invece è molto più "invasivo", cambia l'hotend e serve spazio dietro per le diverse teste. Se non funziona o mi stanco di provare, mi trovo con una stampante "piena" di compromessi per il multitool che neanche uso 🤔 Se questa soluzione l'hai vista usata una volta forse ho un minimo di speranza 😁 Comunque per ora, faccio solo la staffa predisposta ad accettare la guida di parcheggio (così non mi tocca rifarla in futuro) e poi vedrò... prima del secondo hotend vorrei costruirla e farla funzionare con uno intanto 😅 -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

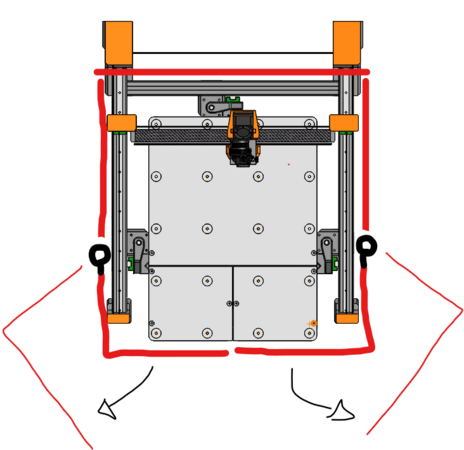

Era un discorsi fatto all'inizio, molto tempo fa. Praticamente volevo l'opzione di avere una idex all'occorrenza. Principalmente per usare materiali diversi con i supporti. Però di solito avere una idex significa avere una testa in più e due motori in più sull'asse x (quindi aggiungere un sacco di peso, che c'è sempre anche quando si stampa un materiale solo). Ci sono le versioni idex con la cinematica tipo corexy, ma la testa in più rimane sempre (anche i motori, ma non stanno più sull'asse x almeno). Quindi ho pensato ad una guida parallela ad X "di parcheggio". Quando serve il secondo hotend, la stampante "viene tutta avanti" e si allinea con la guida di parcheggio dove c'è il secondo hotend. Poi la prima testa si avvicina e con un magnete "raccoglie" la seconda e stampa con quella. Una volta finito, si riallinea, rimette la seconda testa in parcheggio e semplicemente arretra in y (le due teste sono su due guide diverse in quel momento, quindi le calamite si sfilano via e basta). In questo modo col materiale principale si stampa sempre con una testa sola in movimento. Solo i supporti si stampano con due. La cosa dovrebbe essere molto precisa dato che si parla di guide lineari. La parte (credo) difficile è allineare le due guide. Per questo avevo pensato a quella soluzione, con la guida di parcheggio che va in battuta sull'asse in carbonio dove è avvitata anche l altra. Però forse la terza guida che permette a quella di parcheggio di spostarsi in avanti non serve e quest'ultima può anche stare fissa. 🤔 Magari basta farci un leggero invito con la lima sulle teste delle guide per facilitare lo scambio del carrello 🤔 -

La mia prima stampante? Non stampa!

Cubo ha risposto a fefoshiro nella discussione Problemi generici o di qualità di stampa

Appena vista e mi piace molto il design "giocattoloso". Giustamente senza foto non possiamo capire, comunque molto probabilmente, regolandola bene potrà stampare in modo molto simile se non uguale a tutte le altre stampanti più costose come qualità. -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

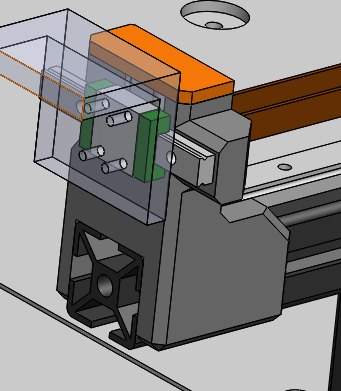

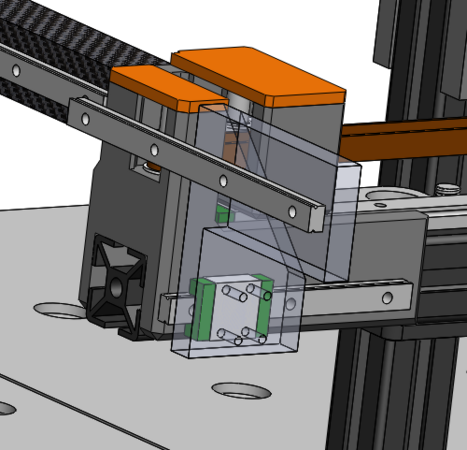

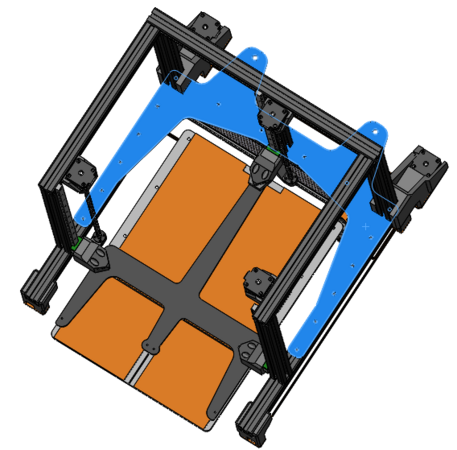

Ho disegnato il primo concept del meccanismo di scambio per il secondo hotend. Praticamente c'è un binario in basso parallelo a Y che tiene una staffa (trasparente nell'immagine) che a sua volta tiene il binario dove viene parcheggiato il secondo hot end. L'idea è di tenere il primo binario spinto verso destra nell'immagine con una molla. Per lo scambio l'hotend principale dovrebbe venire avanti ed accadere questo: Praticamente il binario del secondo hotend andrebbe ad allinearsi all'estruso dell'asse x e rimarrebbe tenuto spinto contro di esso (dalla molla non disegnata). Forse il primo binario (quello della staffa parallelo ad y) mi converrebbe metterlo sotto all'estruso invece che a lato 🤔 Se riesco domani faccio un video del movimento che si capisce meglio. -

In teoria dovresti preoccuparti soltanto di asciugarlo bene. Per il resto, con orca slicer o bambu studio dovresti già a vere i parametri per il tpu pronti.

-

Cavo Can Bus, dove recuperarlo o costruirlo

Cubo ha risposto a dnasini nella discussione Hardware e componenti

Quando ho rifatto le tracce del telefono di casa anni fa ricordo che avevo preso il filo intrecciato in ferramenta (due fili intrecciati dentro una guaina). Teoricamente dovrebbe essere perfetto per i dati del canbus. Io però sulla mia (chissà fra quanto) pendo proverò a mettere un cavo cat 6. Ho visto ci passano 4 coppie, quindi una coppia la userei per i dati e le altre tre per l alimentazione (da vedere se bastano). Magari ci metto pure due spine alle estremità, così da poter staccare il cavo con un click sia dalla motherboard che dal hotend 🤔 -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Quella che ho scelto arriva a 26mm/H2O di pressione, quella che hai linkato non la riporta la pressione ma secondo me è inferiore (il flusso poi è fuori discussione). E' una ventolina da server la "mia", arriva a 15000rpm... Non sono normali ventole radiali, sono delle piccole bestie. A 15000rpm farà un casino assurdo ma spero basterà tenerla anche solo alla metà 🤔 Al 100% sono abbastanza convinto che la "mia" batta qualsiasi altra ventola sulla pressione... poi ci sarebbe da chiedersi se serve davvero tutta quella potenza... vedremo (probabilmente no 😬) -

Quanto è spesso il letto di alluminio ? Interessante questa cosa. Magari con dei magneti molto potenti si potrebbe fare tutto con quelli e basta 🤔

-

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Non credo aumenti la rigidità, però hai ragione sui tagli 👍 Così ho anche il riferimento di dove montare gli estrusi con le guide per Z. -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

-

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

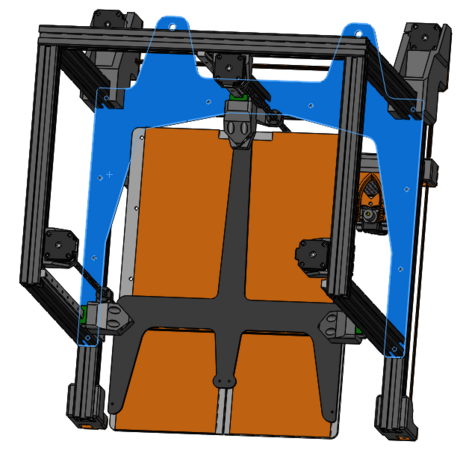

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

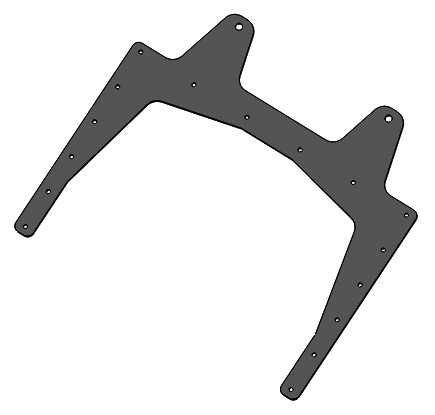

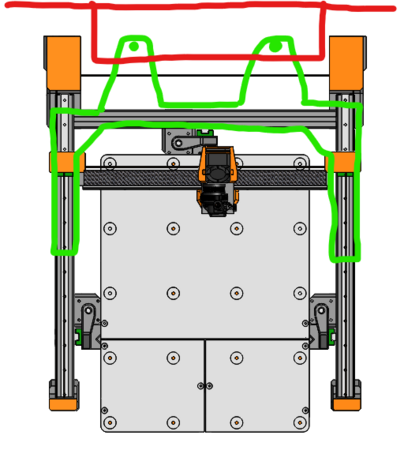

In realtà ci sarebbe anche l'asse x che cerca di tenere parallele ed equidistanti le due guide di y (che però conta meno di un estruso imbullonato ovviamente, soprattutto sul "parallelo"). Pensavo ad una piastra da 4-5mm fatta come qui sotto (parte verde), che va ad avvitarsi con sue fori su una staffa ad L a muro. La farei tagliare assieme alla staffa che tiene da sotto il letto così da ottimizzare il taglio. Per chiuderla pensavo di fare così (rosso sono i pannelli di plexiglass): Con le porte ad "L" incernierate sui montanti frontali. -

Se ricordo bene stampavo a 10mm/s ugello da 0.6 (linee da 0,6) e altezza mi pare 0,2. Penso anch'io che vada asciugato molto bene prima di usarlo.

-

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

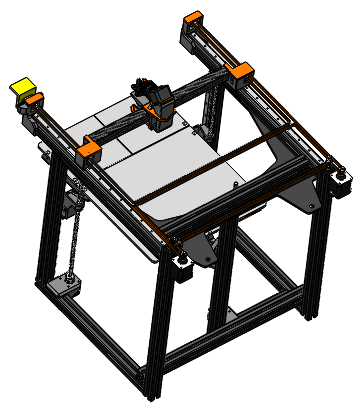

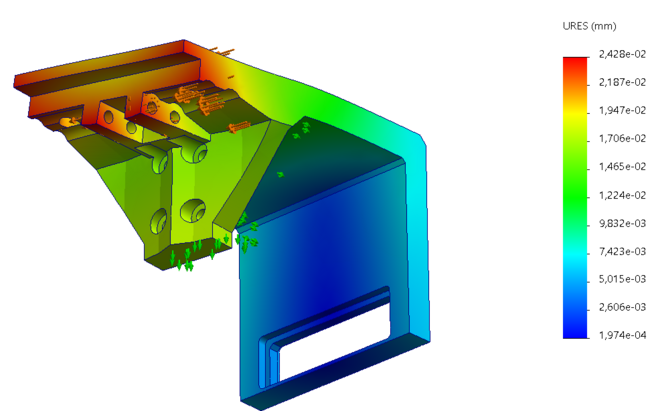

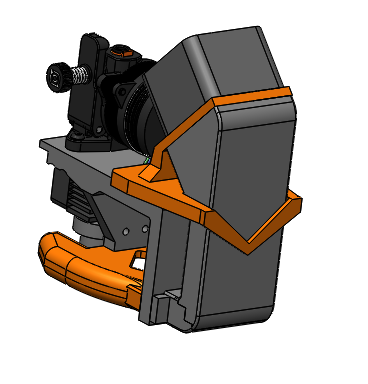

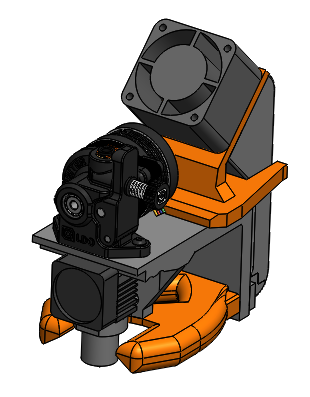

Intanto grazie per le critiche costruttive, senza quelle è più difficile migliorare un progetto come questo. Tutto compreso, con parti in abs, mi vengono 316 grammi (senza la scheda per il can bus). Lo stealthburner delle voron sta anche lui sui 300g il sistema EVA delle ratrig sarà anche oltre. Simulando l'attacco sul carrello davanti, le cinghie che tirano dietro e il baricentro che risponde davanti con una forza di 15N che equivale ad accelerare quei 300g a 50K mm/s^2, parrebbe che la deformazione della staffa principale stia abbondantemente sotto il decimo di mm. Poi in realtà l'hotend sporge, quindi può fare "braccio" ed amplificare la distorsione... però comunque è poca cosa. Quello che davvero da l'elasticità, penso, volendo escludere il telaio, sono le cinghie. Anche quelle però le ho da 9mm come su voron e ratrig. Non so se sia il tuo caso, ma occhio che per l'arrotondamento agli spigoli spesso fa molta differenza anche il pressure advance, infatti un tipo di test per impostare PA consiste proprio nello stampare un angolo retto e scegliere la parte più "acuta". I motori che ho scelto sono tali "LDO-42STH48-2504AC" da 1,9° che, conti (non miei) alla mano, a 48v dovrebbero spingere l'hotend di una voron (simile al mio quindi) fino a quasi 90K mm/s^2 di accelerazione e 800mm/s di velocità.... come potenza ci siamo (anche troppo) 😅 Ovviamente li userò con lo stealth chop o come si chiama. Per i VFA... vedremo come va. Avrei scommesso che fossero più interessati i muri lungo X (dove l'hotend si muove con meno inerzia) 🤔 Comunque sarei più portato a fare stampe "tecniche" dove le oscillazioni di meno di un decimo delle superfici non hanno importanza. Per quanto riguarda il flusso, l'hotend della xmax3 che monto arriva quasi a 30mm^3/s ma ho visto che volendo ci si può montare anche un volcano cht e quindi andare ancora oltre (quanto non saprei). Interessante, non sapevo. Purtroppo non penso sul mercato ci siano spingifilo tipo quello della prusa con la ruota grande... vedrò come va con l'orbiter e se esce qualcosa di nuovo posso sempre cambiare. Sto giusto valutando se mettere queste maledette calamite (e quindi fresare i piani) o mettere il foglio magnetico. Fresare i piatti mi pare uno "spreco di tecnologia" non so se mi spiego... un po' come andare ad amazzare una mosca col bazzoka 😄 Ma ci metti qualcosa sul piatto (lacca, vinavil, altro) ? Io a 80°C non penso riuscirei a far attaccare l'abs sul mio pei... forse neanche a 90°C 🤔 Le mie misure nascono dal voler usare pad rettangolari di dimensioni abbastanza comuni. 15mm di spessore è forse anche troppo... ho visto che (in teroia) già da 6mm uniformano bene la temperatura. I pad converrebbe prenderli da 220v. Avendo bisogno di molta potenza, prenderli da 24v significa dover prendere anche uno o due trasformatori da 1KW o più (quindi 100+euro circa). Mi sono ispirato proprio alla prusa XL in quella parte 😁 Il problema della flessibilità del telaio è tutta "in alto" secondo me (è li che ci sono le masse in movimento), se anche avvitassi la base al tavolo non penso si trasmmetterebbe molto di questa rigidità in alto. Però effettivamente una trave/staffa che tenga la giusta distanza delle aste di Z sotto non sarebbe male 🤔 Per irrigidire il tutto pensavo di mettere una grossa piastra a C sotto agli estrusi orizzontali della parte sopra e poi prevedere di poter fissare la stampante a muro con delle staffe. E' una cosa che ho visto ha fatto anche il tipo delle Vz bot (attaccare la stampante a muro): nei video su youtube si vede quella stampante andare a 80K-100K di accelerazione senza muoversi minimamente... proprio grazie a quello penso. Si, prevedo di chiuderla con dei pannelli di plexiglass, che dovrebbero aumentare anche la rigidità del telaio. -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Finito l'hotend ! Tutte parti stampabili senza supporti 🎉 Ormai il progetto ha preso la sua forma finale (spero) Solo le piastre dei letti restano un grattacapo. Posso farmele ordinare e fresare dove lavoro... però mi piacerebbe trovare un idea più semplice, che alla fine sarebbe il foglio magnetico. Se ho capito bene il vantaggio dei magneti al neodimio è che arrivano anche a 120 gradi, mentre i fogli si fermano a 100 e poi perdono il magnetismo... E' vero ?