-

Numero contenuti

1.145 -

Iscritto

-

Ultima visita

-

Giorni Vinti

13

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di Cubo

-

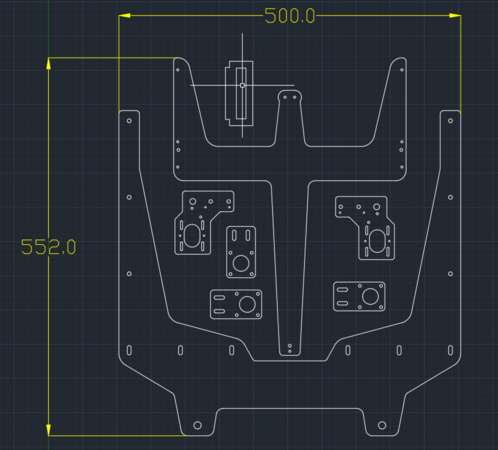

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Quale è lo spessore minimo che si può stampare in alluminio ? E' il materiale più leggero che si può stampare giusto ? -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Grazie per il suggerimento, non conoscevo le Boccole autofilettanti ensat, ho guardato la nota tecnica sul loro sito, spiegano molto bene le proprietà meccaniche e sembrano molto valide 👍 Davvero ? Pensavo di più anche se, comunque, le lastre per il piatto le ho pagate sui 50euro e per due stafffette come quelle pure 30 euro mi sembrerebbero tanti (molto meglio pagare in anni di purgatorio facendole a mano e fallire miseramente 😆) Però se quelle di plastica non mi soddisfano ci faccio certamente un pensiero, grazie dell'offerta... Magari col generatore topologico tiro fuori qualche struttura reticolare iper sofisticata che darebbe allora senso e valore alla stampa in 3d 🤔 Il problema è che poi sicuramente mi lascio prende la mano e finisco per commissionarti 150€ di staffe 🥲 Già mi immagino queste qui frontali fatte con struttura reticolare in alluminio stampato 🙄 -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Condivido passo passo il procedimento con cui fare le staffe di X perché penso sia molto difficile, soprattutto per le persone intelligenti o comunque non abituate a combinare colossali ca**ate ad un passo dalla fine. 1- prendere una lamiera da 5mm di alluminio (ergal nel mio caso) 2- incollare il disegno del pezzo 3- tagliare con seghetto alternativo la sagoma e rifinire con una lima 4- forare con trapano a colonna i primi 20 fori 5- arrivati ai successivi ed ultimi 4 fori, fare il foro per le viti M5 (che fanno da perno alle puleggie) esattamente da 5mm, dimenticandosi che per filettare serve il foro più piccolo di 5mm e non c'è modo di tornare indietro una volta fatta la cazz**a 6- BONUS (solo per esperti) forare entrambe le staffe prima di accorgersi dell'errore Et voilà, due staffe in ergal da riporre con cura nel cestino 😃 7- autoconvincersi che le staffe in alluminio sono inutilmente pesanti e che è certamente meglio usare quelle di plastica 8- applicare inserti filettati sulle suddette staffe Ed ecco qua le staffe che andrò ad usare. Scherzi a parte, in abs pesano circa 15g contro i 48g di quelle in alluminio e, dovendo solo reggere accelerazioni lungo y, credo non daranno problemi. Questo semplifica anche molto il progetto per chi lo volesse seguire in futuro. Ultima cosa, quelli di cmt stampaggio avevano perso l'ordine 😑 però si sono scusati e in una settimana (da lunedì a giovedì) mi hanno fatto avere tutto, quindi il servizio mi sembra comunque buono visto che è anche il più conveniente che avevo trovato. Ho verniciato le staffe con vernice "finto ferro battuto" e il risultato non mi dispiace affatto. -

Dove trovare un buon rele' a stato solido

Cubo ha risposto a dnasini nella discussione Hardware e componenti

Infatti ! Io (avendo 3 letti) già mi immaginavo i miei 3 relé che facevano clik-clik e si muovevano 😊 Pensavo durassero di più.... alla fine cosa si può rompere ? (non ne so nulla quindi chiedo davvero) Un altra cosa "bella" dei relé meccanici è che se si rompono restano aperti e non in corto. -

Dove trovare un buon rele' a stato solido

Cubo ha risposto a dnasini nella discussione Hardware e componenti

Torno alla carica chiedendovi: su Klipper non è che per caso si può aumentare la frequenza pwm ? Se si potesse portare a multipli di 1-2 secondi penso andrebbero bene anche i relè meccanici e, se il piatto non è troppo sottile, l'inerzia termica omogeneizzerebbe tutto a sufficienza così da non notare alcuna differenza 🤔 Ps. Mi ero messo da parte un relè meccanico recuperato da una macchina industriale dismessa e non voglio ammettere di essermi portato a casa ancora una volta spazzatura inutilizzabile 😅 -

Dove trovare un buon rele' a stato solido

Cubo ha risposto a dnasini nella discussione Hardware e componenti

Aggiungo una domanda che penso rilevante: ma i relè meccanici non si usano solo per via del rumore? Perché io sulla mia pensavo di mettere quelli... -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

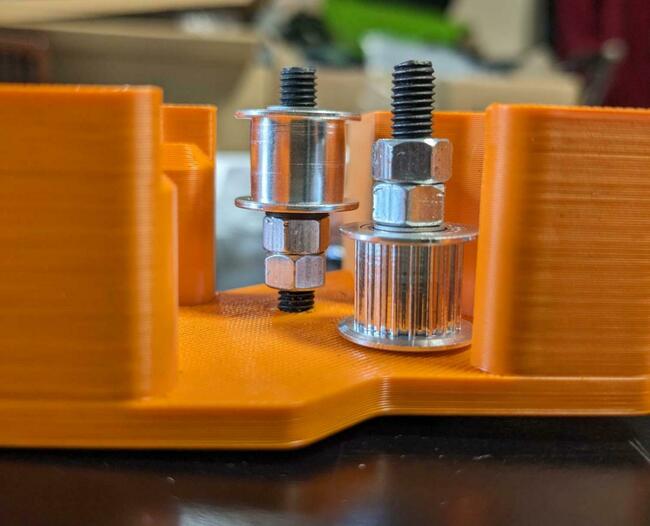

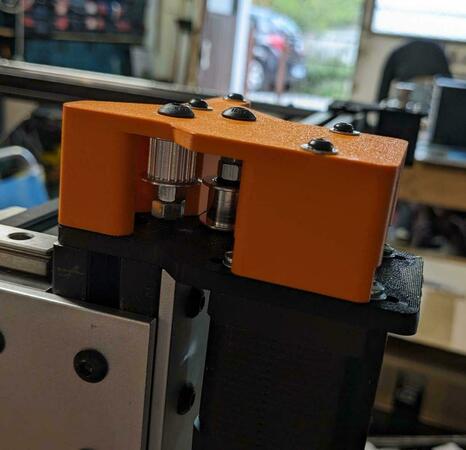

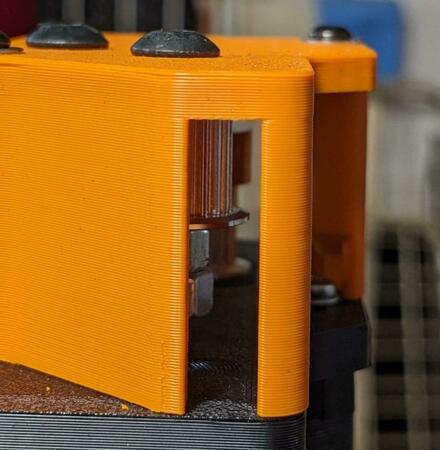

Invece che rompermi a cercare distanziali vari, ho assicurato le pulegge nelle loro posizioni con un paio di bulloni (e con le rondelle m5x8 sembra funzioni tutto bene). Con tutte le viti le staffe superiori sembrano molto rigide. E pare che anche tutte le fessure siano allineate Ho montato anche le staffe anteriori Queste sono le uniche definitive si può dire. Per le altre (motori xy e z) sto aspettando che si sveglino quelli di cmt stampaggio che dovrebbero mandarmele tagliate a laser in metallo (ora sono di plastica, giusto per vedere). Spero arrivino la prossima settimana sennò non ho più nulla da fare (anche i letti stanno aspettando la loro staffa). Ps. Qualcuno forse lo noterà o lo aveva già notato dalle foto passate: all'inizio su ogni perno avevo messo due puleggie (quando ce ne va una sola) ed ero successivamente andato in panico perché poi, ovviamente, me ne mancavano 😅 ora invece sono giuste, una per perno/vite. -

Spegnimento automatico a fine stampa

Cubo ha risposto a Ziki00 nella discussione Hardware e componenti

Bella l'idea ma mi resta un dubbio: 1) durante la stampa, la stampante cala sotto i 10w e parte ABILITAZIONE 2) dopo 5minuti esatti la stampante cala nuovamente sotto i 10w anche se sta ancora stampando (vedere legge di Murphy) e si spegne lo stesso 😬😬😬 -

Info su Meccaniche CoreXY e configurazione con Klipper

Cubo ha risposto a dnasini nella discussione Hardware e componenti

C'è anche la annex k3 che ha due guide lineari e basta che tengono l estrusore. In effetti le guide da sole flettono, e su alcune annex si vedono dei rinforzi messi centralmente irrigidire (dove la flessione è maggiore)... Però tutto sommato la flessione sarà nell'ordine di grandezza dellelasticita delle cinghie quindi magari con input shaper si riesce a mitigare molto -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

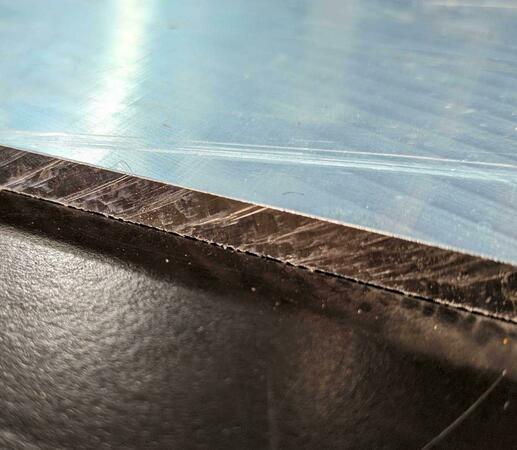

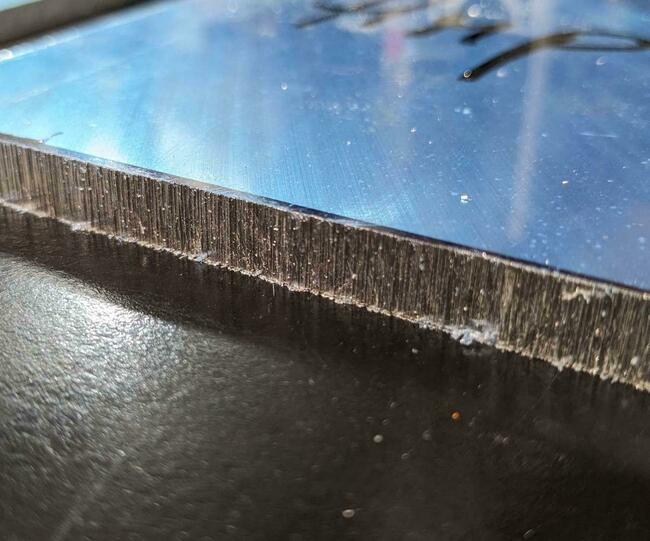

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Precisazione sugli estrusi in fibral di hmp: arrivano da rifinire. Quando ho misurato le squadre stava per venirmi male 😅 perché erano tutte fuori di 2mm. Poi ho misurato le dimensioni e ho visto che avevano fatto tutto 0,5 o 1 cm più grande. Quindi in pratica loro tagliano molto grezzo e più grande di quanto si ordina e poi sta al cliente rifinire i pezzi. Fortunatamente ho scoperto che l'alluminio si taglia fin troppo bene con le seghe da legno, quindi ho preso la mia bella troncatrice, (ho bestemmiato per metterla in squadra), e ho tagliato tutto a misura. Così è come arrivano tagliati. E così è come vengono tagliati con la troncatrice da legno (classica lama in vidia) Forse non sembra dalla foto ma il taglio è perfetto e molto liscio (i segni sono solo strisci superficiali dovuti all'avanzamento non costante). E questo è il risultato finale. Insomma, ottimo servizio ma bisogna avere gli "strumenti" per rifinirsi il materiale da se. -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

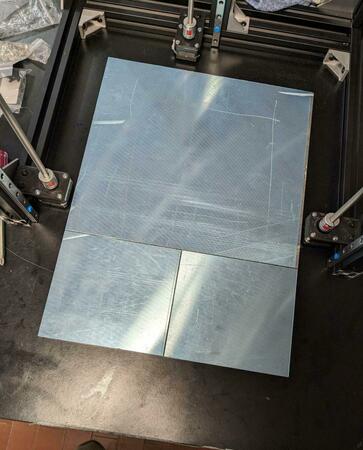

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Un plauso ad hmpsrl.it Ordinato sabato (i piani di stampa in alluminio fibral e altre piastre) Lunedì hanno preso in mano l'ordine Martedì lo hanno spedito Giovedì (oggi) mi è arrivato E con prezzi credo buoni. -

Stampa di qualità con TPU - Artillery Genius

Cubo ha risposto a ValerioBI nella discussione Problemi generici o di qualità di stampa

Non è che il filamento ha semplicemente preso umidità? Dalla foto pare "schiumoso", come se con tenesse bolle di acqua vaporizzata -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Il problema di queste situazioni è che a me viene da pensare: "hai ridotto moltissimo il preventivo e ti ringrazio... ma quindi all'inizio hai provato a vedere se riuscivi fregarmi alla grande ?" Perché se confermavi il preventivo da 10x non penso proprio che ti richiamavano per abbassarlo. Cioè: "se posso fregarti ti rubo anche l'anima, ma se dimostri di essere uno difficile da fregare allora mi accontento di farti un prezzo forse onesto dai" 😅 -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Vabbé grazie lo stesso per l'offerta 👍 Ma hai un laser che taglia metallo da 5mm a casa ? O lo hai a lavoro ? Fatalità mi hanno telefonato prima per dirmi che i 250 euro di preventivo erano probabilmente un errore del preventivatore... Quindi magari erano 220 in realtà 🤣 Scherzi a parte, da quello che ho capito è sempre bene inviare un file distinto per ogni parte invece che un file con tutte le parti dento. Altrimenti alcuni preventivatori non riescono a fare il "nesting" (riarrangiare le parti anche di altri progetti per ottimizzare l'uso del materiale). Non credo avrebbero fatto meglio di cmtstampaggio ma è bene saperlo. Ps. Avevo chiesto per il taglio ad acqua anche, niente preventivo ma mi hanno detto che le loro tolleranze sono di 3 decimi e che i fori da 2mm li riescono a fare ma vengono un po ovalizzati. -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Per la cronaca, cutstom (preventivo di oggi) faceva 138euro. -

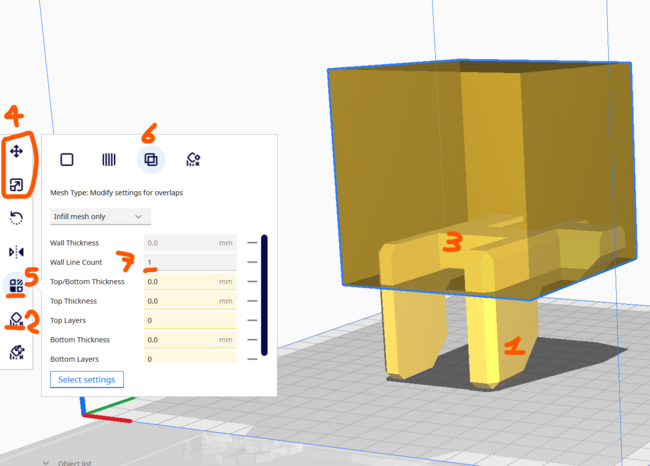

Come cambiare numero delle pareti a N layer

Cubo ha risposto a Giua nella discussione Software di slicing, firmware e GCode

Si, si può, l'ho fatto più volte (solitamente per l'infill). 1 seleziona il modello 2 seleziona l'elimina supporti 3 premi sul modello per creare un cubetto che elimina i supporti 4 scalalo e muovilo in modo che intersechi la parte che ti interessa fare con 1 strato 5 vai su "per model setting" 6 seleziona overlap 7 metti una parete -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Ho preso tutto da cmtstampaggio.it Ho pagato 85euro per queste staffe spesse 5mm (spedite): Materiale: acciaio al carbonio (il più economico che c'era) Su altri siti (lasermio e xometry) a parità di spessore e materiale sparavano prezzi da 165 a 250 euro (+ s.s.) 😐 Spero mi arrivi qualcosa perché mi pare strano aver risparmiato la metà 😬 -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Quelli non arrivano proprio 😅 In alluminio costavano un botto e ho deciso di fare Fibral + pad termici Ah, immaginavo fosse più preciso, ma pensavo il laser fosse più costoso... Errore mio. I fori un po' più piccoli avevo già pensato di farli 🤓 Conosci per caso qualche sito che fa taglio laser? -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Ah ma tu con "piani" intendevi i pcb ? Pensavo i piani di stampa 😅 Ho visto che su quel sito fanno anche taglio ad acqua, ho provato a mandargli una richiesta per le staffe ma non sono sicuro che riescano a farmi i fori da 2mm 🤔 -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Ordinati oggi ! Volevo ERGAL per via della conduttività termica migliore ma lo vendono solo estruso/laminato, quindi sono andato sul FIBRAL (che è fresato-rettificato su entrambi i lati). Ho preso tutto su https://hmpsrl.it/ 170x150 2pezzi 340x300 1pezzo spessore 6mm costo 46€ più iva più 7,5€ (64€ dovrebbe essere) non conosco il totale esatto perché mi son fatto prendere la mano e ho preso anche qualche pezzo in ergal che era in offerta (qualche ritaglio avanzato immagino) e ho finito per spendere 120euro 😅 anzi, 108 perché con la prima registrazione regalano 10% di sconto sul primo ordine. Sono i più convenienti penso (senza contare i ritagli in sconto che li paghi quasi la metà)... Vedremo come sono i pezzi quando arrivano. -

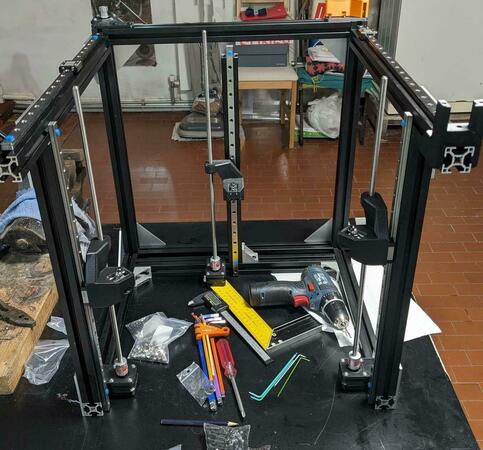

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

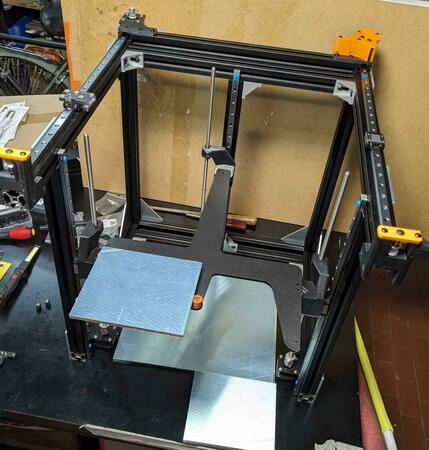

Installate le guide lineari e pare il movimento lungo z funzioni bene 👍 (si, mi manca un estruso dietro, sta arrivando dalla cina 😅) -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Il fatto è che avrei già un blocchetto di alluminio a casa da cui provare a ricavare le staffe. La cosa più difficile sarebbe tagliare una fetta da 5mm. Teoricamente poi la resina dei tubi in fibra diventa molle allaumentare della temperatura. Nel video testano a 80gradi che forse non è troppo irrealistico su una stampante in camera chiusa che stampa abs col letto a 100 gradi vicino all'asse x (nei primi layers) -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

In realtà serve per allineare i motori alla giusta altezza rispetto alle guide considerando che le staffe che li tengono devono essere dritte (per comodità di produzione). ASA arancio della 3djake Ci avevo pensato, per le staffe sull'asse x effettivamente non sarebbe male. Per le altre staffe, penso farò tutto di ferro. Dovendo fare tagliate a laser la staffa sul retro e quella del letto, ci butto dentro anche i disegni delle altre che tanto non cambia nulla (stanno dentro alla parte che diventerebbe scarto) -

Maledetta cucitura

Cubo ha risposto a lever63 nella discussione Problemi generici o di qualità di stampa

Sul video di teaching tech approfondivano il discorso delle impostazioni mi pare. -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Piccolo aggiornamento, ho montato con successo le parti per il "kinematic bed mount" a tre punti, stile ratrig Cosa meno interessante poi, le rondelle che ho usato per distanziate i cuscinetti delle cinghie sono troppo larghi e fanno attrito bloccando tutto quando stringo la vite, quindi invece delle m5x10mm ho ordinato rondelle nuove da m5x8mm che dovrebbero risolvere il problema. Già che c'ero, le ho prese spesse da 0,5mm invece che da 1mm. Dovrebbero funzionare lo stesso.