-

Numero contenuti

4.517 -

Iscritto

-

Ultima visita

-

Giorni Vinti

179

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di dnasini

-

CR20 Pro: Quale HotEnd prendere?

dnasini ha risposto a dnasini nella discussione Hardware e componenti

Ordinati.... @eaman per la cronaca, aliexpress applica l'iva alla fonte come si era discusso nel tread dedicato. Con spedizione in Svizzera ho un totale di euri 45, spedendo in Italia ho un totale di euri 56. Altra differenza, La consegna in Svizzera e' stimata per il 28 Settembre, in Italia per il 4 Settembre 😭 -

CR20 Pro: Quale HotEnd prendere?

dnasini ha risposto a dnasini nella discussione Hardware e componenti

@Octopi_Cica grazie per il doppio check. Mi armo di santa pazienza e attendo.... sperando che il barcone non affondi come quando ho ordinato e poi riordina il monitor x Octopi (non inrendo x te , ma x il Raspi :D) attendendo 2 mesi -

CR20 Pro: Quale HotEnd prendere?

dnasini ha risposto a dnasini nella discussione Hardware e componenti

Grazie per le dritte e per gli spunti. Alla fine avrei deciso di cominciare con il solo heat break bi-metal rame-titanio da installare sul mio attuale hotend. Secondo me vale la pena prenderne due pezzi? la rogna e' che su aliexpress dovrebbe arrivare a fine settembre, sapete dove poterlo prendere un EU e farlo arrivare prima? -

CR20 Pro: Quale HotEnd prendere?

dnasini ha risposto a dnasini nella discussione Hardware e componenti

@eaman parlando per quelli come me.... un po' del volgo.... cosa intendi x "hotend TW all metal e il breaker in bimetal"? -

CR20 Pro: Quale HotEnd prendere?

dnasini ha risposto a dnasini nella discussione Hardware e componenti

Bhe @Truck64 adesso che mi hai ingolosito, sapresti quantificarmi il "pagando il dovuto"? L'idea dell'all-metal mi intriga e ho trovato anche una guida che spiega come montarlo sull'hotend stock. Questo (tutto rame) o quest'altro (rame e titanio) potrebbero essere un buon investimento? -

CR20 Pro: Quale HotEnd prendere?

dnasini ha risposto a dnasini nella discussione Hardware e componenti

@Whitedavil parli forse di questi? Oltre alla fucilata del costo (comparato a quello dello stock), nella descrizione si parla di Direct Drive, andrebbero bene anche x un bowden? ... ho fatto la domanda e mi sono dato la risposta, sembra essere compatibile con entrambi. Ad ogni modo questo e' un hotend all-metal, corretto? Mi chiarireste perche' gli hotend all-metal non sono molto indicati x la stampa del PLA? Io al momento stampo prevalentemente in PLA e qualche volta in ABS. In futuro vorrei cimentarmi anche con altri materiali (vedi anche il maledetto wood che mi ritrovo sul gobbo 🤬). Se passassi adesso ad un all-metal continuando a stampare PLA e ABS, a quali rogne potrei andare in contro? -

Ciao a tutti, ho da poco dovuto sostituire l'intero HotEnd Stock della mia stampante con uno uguale. Visto che ho intenzione di dotarmi di un altro HotEnd di scorta, mi chiedevo se, oltre a quello "standard", ci fossero alternative installabili sulla mia stampante senza dover fare modifiche. Per intenderci, ieri ho sostituito 1:1 il pezzo, vorrei capire se ci sono altri componenti, magari piu' performanti o meglio ingegnerizzati, da sostituire 1:1 in caso di bisogno. Visto che sono dietro a comperarne uno, volevo valutare le alternative 🙂 Grazie

-

Hotend che si ottura

dnasini ha risposto a andre nella discussione Problemi generici o di qualità di stampa

mmmm se non hai mai fatto una temp tower, da dove hai tirato fuori 205C... a sentimento? le basi per una buona stampa sono: 1) individuare la temperatura corretta di estrusione (test con temp-tower) 2) calcolo corretto del flusso di stampa (test con hollow-cube) Premessa a questa sono la corretta calibrazione del del diametro del filamento e degli step/mm dell'estrusore. Questa la lista che segui io di solito Calibration ToDo List 3D Printer * Z-Axis Calibration (Z-offset) * Bed Calibration * Extruder Calibration (E-Step/mm) * PID Calibration (optional) o Hotend o Heated Bed Filament * Filament Calibration * Flow Rate Calibration * Temperature Calibration * Calibration Cube: in case of difference in size o X-Axis Step/mm Calibration o Y-Axis Step/mm Calibration o Z-Axis Step/mm Calibration * Retraction Calibration -

Hotend che si ottura

dnasini ha risposto a andre nella discussione Problemi generici o di qualità di stampa

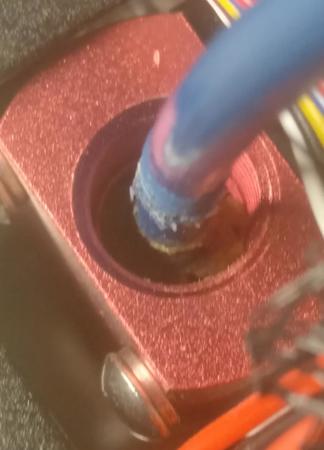

Ciao, io ci sono appena passato ieri dovendo sostituire il vecchio hotend con uno nuovo (discussione "Filamento sacagnato e blocco estrusore" su questo stesso canale). Nel mio caso, il problema e' stato innescato dall'utilizzo di un filamento caricato come il Wood. Mi ha intasato il nozzle e l'aumento di pressione ha leggermente sollevato il PTFE facendo fuoriuscire del filamento. Conseguenza diretta una parziale ostruzione del dissipatore e della gola -

Hotend che si ottura

dnasini ha risposto a andre nella discussione Problemi generici o di qualità di stampa

Ciao, aiuterebbe sapere di quale stampante parliamo e se sei in Direct o Bowden. Immagino il filamento sia PLA, corretto? -

Filamento sacagnato e blocco estrusore

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

@muffo ho appena comperato un caminetto a legna su aliexpress, appena arriva ce lo butto dentro e lo brucio 🤬 BTW, ho appena sostituito Capricorn e hotend integralmente con le scorte che mi ero gia' fatto (grazie forum per la dritta). Ho appena finito di ripulire il vecchio hotend che era un lebbrosario e ho defenestrato l'ugello vecchio. Giusto per info, io adesso ho questo hotend, esistono alternative per una sostituzione 1:1? L'idea e' acquistarne uno di scorta ma non so se ne esistono dello stesso tipo ma piu' performati o cmq di miglior qualita' -

Filamento sacagnato e blocco estrusore

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

Gia' in lista.... 😉 -

Filamento sacagnato e blocco estrusore

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

Bhe, devo dire che ho fatto bene a prendermela con calma e non allarmarmi poi piu' di tanto prima di smontare l'hotend... Zero sbatti, ne ho di scorta comprato per tempo, cambio PTFE e hotend e passa la paura...... questo vedo di ripulirlo con calma e poi ricomincio... -

Filamento sacagnato e blocco estrusore

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

Ci ho provato.... ho uno script che mi estrae il filamento: prima estrude un paio di cm e poi scarica l'lintero filamento in 2 fasi (prima parte lentamente e poi un po' piu' veloce). Purtroppo gia' in fase di estrusione il motore ha scattato e poi, nel momento di sfilarlo, ne ha estratto una parte e poi nn ce l'ha fatta piu'. Per questo sono intervenuto rudemente a manina.... Se riesco nel pomeriggio smonto il nozzle e (grattapallorum) provo ad estrarre il tubo in PTFE lato hotend per vedere in che condizioni e'..... 😨 -

Filamento sacagnato e blocco estrusore

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

Aggiornamento: questa mattina ho stampato un prototipino easy con PLA da 16 minuti per sondare le manutenzioni fatte ieri. Il PTFE funziona bene e non si muove piu' mentre la pressione della molla del dualdrive non "addenta" piu' il filamento quindi sembra ben tensionata. Il problema degli scatti del motore di estrusione si e' presentato, invece, gia' a meta' stampa (che ho quindi bloccato) e l'estrazione del cavo e' stata un po' difficoltosa, segno di un principio di intasamento dell'hotend (parte finale del filamento ingrossata). Sembra quindi che debba quantomeno smontare il nozzle e sostiuirlo (ne ho una cariolata da 0.4mm, neanche mi sbatto a pulirlo). Non avendolo mai fatto, devo anche estrarre il PTFE lato hotend? Il mio timore nel farlo e' non essere poi in grado di rimontarlo correttamente... anche vero che ho tutti i ricambi del caso (1m Capricorn e relativa taglierina) -

Filamento sacagnato e blocco estrusore

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

see con questa se mi va bene le pale della ventola rimangono ferme, e tutto il resto che ci gira attorno 😆 Grazie @Whitedavil, ricordo che me le avevi gia' consigliate. Ho gia' preso le radiali 5010 che sto usando come ventole per raffreddare il filamento. Adesso ci faccio un giro per vedere cosa propongono. questo weekend comunque sia sostituisco quella stock con la Sunon e ne approfitto per aggiungere un connettore cosi' da rendere le sostituzioni ventola piu' veloci. Gia' fatto per la ventola del filamento ma non ancora per quella dell'hotend -

Filamento sacagnato e blocco estrusore

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

Purtroppo li sono un po' "deboluccio", penso di cominciare con la Sunon 40x40x10 e passare alla x20 se riesco a modificare il case dell'hotend. Se tutto sta in piedi, posso valutare anche la 50 -

Filamento sacagnato e blocco estrusore

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

Ho appena recuperato una Sunon 40x40x20 da 21dB e 7.7CFM se trovo il supporto giusto, me lo stampo in ABS e via che si va....... -

Filamento sacagnato e blocco estrusore

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

A questo ci ho gia' pensato, al momento ho ancora la ventola stock che fa un casino manco gli inglesi dopo la sconfitta agli europei 😋 stavo gia' valutando di sostituirla con una Sunon 40x40 che sembra sulla carta esser piu' performante, in attesa di trovare una mod che soddisfi il mio senso estetico di stilosita' e che sia effettivamente performante -

Filamento sacagnato e blocco estrusore

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

mmm la cosa ha senso... in effetti la mia ventolina asfiticha 40x40 spara sul dissipatore aria calda e questo in effetti nn aiuta.... -

errore di conversione da stl a gcode - scarico doccia

dnasini ha risposto a ParideS nella discussione Problemi generici o di qualità di stampa

Ciao, ho provato ad importarlo in ideamaker e anche a me, quando faccio lo slice mi esce un blocco unico senza aperture Cosi' su due piedi sembra che la base ed il cono siano considerati come due oggetti distinti e per questo lo slicer li considera come sovrapposti. Prova rivedere il tuo progetto iniziale -

Filamento sacagnato e blocco estrusore

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

Gliel'ho fatto vedere io al Bowden.... ora non gioca piu' dopo il taglio della parte rovinata 😉 thx -

Filamento sacagnato e blocco estrusore

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

Ho appena terminato di pulire il dual drive.... In effetti, l'interno ricordava molto la sabbionaia in cui giocavo da piccolo all'asilo. Comunque, smontato tutto il dual drive, eliminata la polvere di filamento dall'interno e dalle ruote godronate e rimontato il tutto. Le due ruote sembrano in perfetto stato e anche passandoci il dito sopra si sentono nettamente i denti che accompagnano il filo In condizioni non ottimali la testa del PTFE del Bowden. Appena smontato l'ho ritrovato in queste condizioni Inserendolo nuovamente all'uscita del dual drive e applicando la clip per tenerlo fermo, noto che ha gioco, nel senso che se lo muovo avanti ed indietro, il tubo mi segue, cosa che, quando ho sostituito il gruppo estrusore, non faceva. Con la clip inserita il movimento era minimo... Mi tocca sostituirlo o posso limitarmi a tagliarlo? la mia paura nel tagliarlo e' poi di essere al pelo quando arrivo in fondo all'asse X.. -

Filamento sacagnato e blocco estrusore

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

@eaman sono un po' un poveraccio..... nell'unica stanza lepecosa che mi ha parzialmente concesso mia moglie, ci sono io, il computer fisso, i 2 gatti con annessi abbeveratorio, dispencer x le crocche e lettiera, la stampante 3D nella sua eclosure dell'IKEA, il Tapis Roulant (voluto dalla moglie e usato praticamente mai), la libreria ed un armadio.... se in tutto questo, lascio aperte le antine dell'enclosure basta che faccio un respiro un po' piu' profondo e urto qualche cosa 😞 Mi sento come Pozzetto ne Il cugino di Campagna quando si trasferisce a Milano nel suo monolocale *taaac* Vebbe', finche continuera' a fare caldo mi sa che adottero' questa soluzione, nel frattempo cerco di inventarmi qualche cosa 😕 -

Filamento sacagnato e blocco estrusore

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

Sai che stavo appunto meditando di installare una ventola x aspirare l'aria quando stampo PLA...... magari una bella 120x120 12V azionabile con interruttore e magari aggiungere un variatore per regolarne l'intensita'...... suona come una cavolata o potrebbe avere un senso?