-

Numero contenuti

1.548 -

Iscritto

-

Ultima visita

-

Giorni Vinti

39

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di Alessandro Tassinari

-

Facci sapere come funziona scrivendo nell'apposita sezione, sono curioso. Ben arrivato!

-

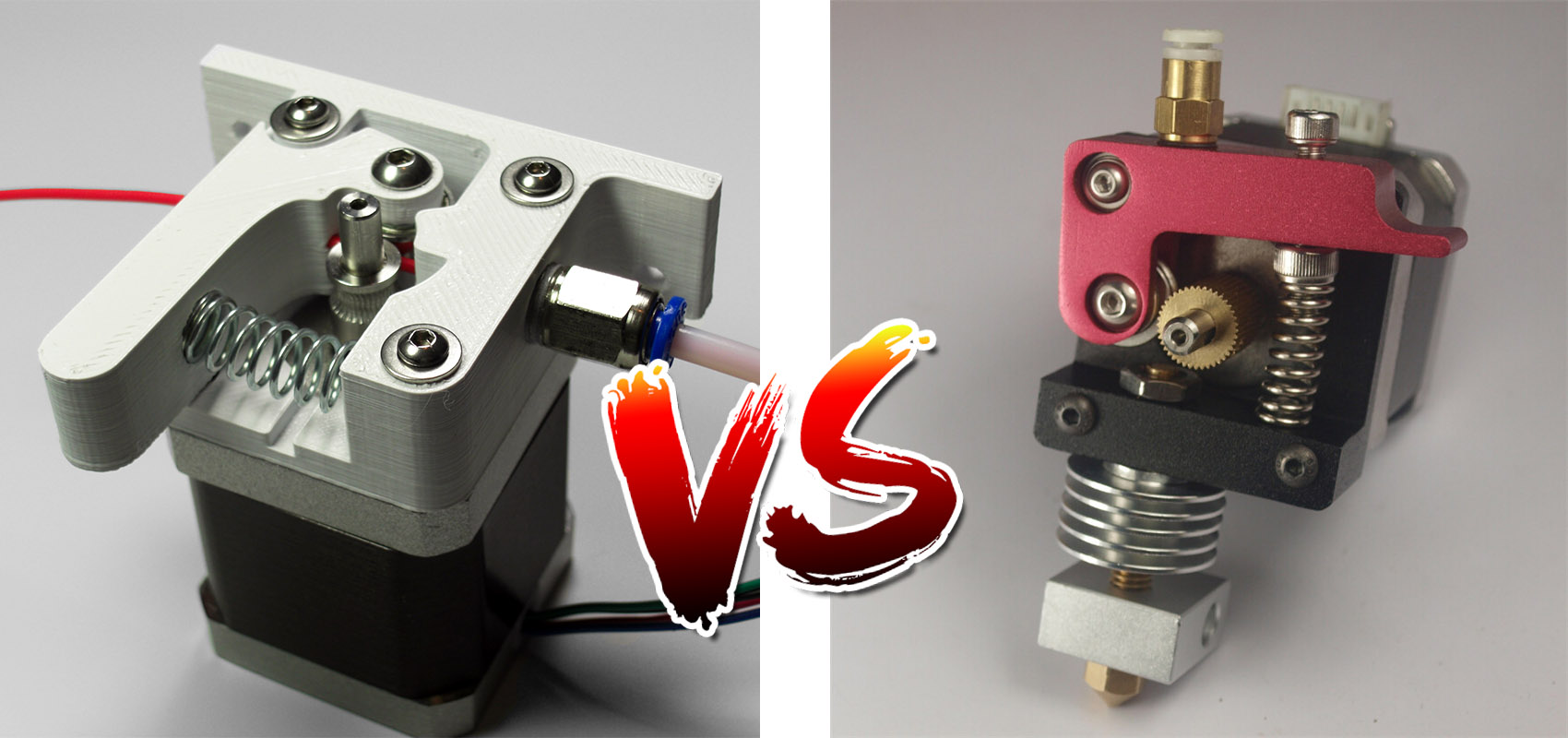

Differenze estrusori bowden e direct

Alessandro Tassinari ha pubblicato una discussione in Guide di Stampa 3D forum

Visualizza tutto articolo -

Le stampanti 3D a filamento (FDM) utilizzano configurazioni di estrusore a trasmissione Direct o Bowden. Il principio di funzionamento delle due configurazioni è lo stesso, in entrambi i casi si usa un estrusore per spingere il filamento attraverso un ugello riscaldato. Ma quali sono le differenze tra estrusore Direct e Bowden? Qual è il migliore? In questa guida esploriamo insieme le differenze tra estrusore Direct e Bowden, così da poter scegliere al meglio la configurazione da utilizzare! In questa guida: > Differenze tra Direct e Bowden > Estrusore Direct > Estrusore Bowden > Estrusore Direct o Bowden, qual è il migliore? Differenze tra Direct e Bowden L’estrusore è composto da due parti: hot-end, la parte calda che scioglie e deposita il materiale cold-end, la parte fredda del corpo estrusore, cioè il dispositivo che spinge il filamento nella zona di fusione. Gli estrusori Direct e Bowden differiscono nella parte di cold-end, mentre la parte di hot-end resta pressoché invariata. La differenza tra estrusore Direct e Bowden sta nel punto in cui è montata la parte spingente dell'estrusore. Questo elemento, chiamato anche "blocco di trasmissione", è composto da una serie di elementi facilmente riconoscibili: una ruota dentata; un motore stepper collegato alla ruota dentata; un sistema di pressione sul filamento, solitamente regolabile tramite una molla o una leva. La ruota dentata ha la funzione di fare presa sul filamento e di spingerlo all'interno dell'hot-end, ruotando grazie alla rotazione effettuata dal motore stepper a cui è collegata. Il sistema di pressione sul filamento, invece, serve a tenere il filo spinto contro la ruota dentata, così da assicurare un flusso continuo e ben gestito. In un sistema ad azionamento diretto - estrusore Direct - il blocco di trasmissione è montato sulla testa di stampa e quindi spinge il filamento direttamente nell'hot end. In un sistema Bowden - estrusore Bowden - il blocco di trasmissione è montato sul telaio della stampante 3D, staccato dall'hot-end. Il filamento viene fatto scorrere attraverso un tubo rigido di PTFE che collega blocco di trasmissione e hot-end. Entrambe le configurazioni danno gli stessi risultati nella stampa, ma ci sono alcune differenze nell'uso da tenere bene in considerazione. Estrusore Direct Con la configurazione a estrusore Direct, il meccanismo di spinta del filo è montato a ridosso della testa di stampa e il motore può facilmente spingere il filamento attraverso l'ugello, limitando quindi i problemi relativi all'estrusione del filo. I vantaggi dell'estrusore Direct sono diversi: Estrusione affidabile: poiché un estrusore a trasmissione diretta è montato sulla testina di stampa, il motore può facilmente spingere il filamento attraverso l'ugello, con conseguente minor numero di problemi relativi all'estrusione; Migliore ritrazione: poiché l'estrusore è vicino all'ugello, può ritrarre più facilmente il filamento; Motore meno potente: a causa della breve distanza tra l'estrusore e l'ugello, è necessaria una minore coppia del motore per spingere il filamento; Gamma più ampia di filamenti: un estrusore a trasmissione diretta è generalmente considerato più compatibile con una gamma più ampia di filamenti. Questo è particolarmente vero con materiali flessibili e abrasivi. L'estrusore Direct presenta però anche alcuni svantaggi. Vibrazioni: il peso dell'intero blocco estrusore è composto da hot-end + cold-end. Questo implica che, durante i movimenti di stampa, il peso spostato dalla macchina è maggiore e aggiunge vincoli di velocità, causa più oscillazioni e, ad alte velocità, una perdita di precisione nei movimenti X e Y. Ingombro durante la manutenzione: in alcune configurazioni a trasmissione diretta, l'estrusore montato sulla testa di stampa può rendere più difficile l'accesso a determinate parti durante la manutenzione. Estrusore Bowden Negli estrusori Bowden il motore viene delocalizzato rispetto all’hot-end e montato in una zona della stampante che non prevede movimenti. Il moto di spinta o ritrazione è quindi trasferito al filamento attraverso un tubo rigido in Teflon o PTFE, che riduce al minimo gli attriti. La delocalizzazione del cold-end porta ad una notevole diminuzione di peso sul carrello che muove l'hot-end, risolvendo le criticità che invece troviamo negli estrusori Direct. I vantaggi dell'estrusore Bowden: Movimenti più puliti: in una configurazione Bowden l'estrusore è alleggerito dal peso del cold-end. Meno peso significa stampe più veloci, più silenziose e di qualità superiore. Maggiore volume di stampa: sebbene questa sia una caratteristica che varia in base alla stampante, una configurazione Bowden consente l'uso di un carrello di stampa più piccolo, che, a sua volta, consente un maggiore volume di stampa. Gli svantaggi dell'estrusore Bowden: Motore più potente: poiché l'estrusore deve spingere e tirare il filamento attraverso un lungo tubo, esiste una certa quantità di attrito tra i due. Questo attrito richiede più coppia per controllare adeguatamente il filamento; Tempo di risposta più lento: l'attrito nel tubo Bowden si traduce anche in un ritardo più evidente tra cold-end e ugello. Questi estrusori richiedono quindi un'accelerazione più rapida nell'estrusione e nella ritrazione per depositare correttamente ed evitare la formazione di filamenti. Difficoltà nella stampa di materiali flessibili: i filamenti flessibili sono più complessi da stampare con un estrusore Bowden perché tendono perdere pressione all'interno del tubo in PTFE o nella parte che precede l'entrata nell'hot-end. La soluzione sta nel gestire bene le velocità di stampa e ritrazione del filo, oltre che nell'uso di un sistema di spinta + tubo ben montati e calibrati. Estrusore Direct o Bowden, qual è il migliore? In conclusione, quale sistema di estrusione è migliore? Dipende. Prima di decidere quale opzione di estrusione utilizzare per la tua stampante 3D, è necessario considerare alcuni fattori importanti. Come prima cosa devi considerare la stabilità del telaio. Le stampanti Delta, ad esempio, non supportano gli estrusori Direct. Invece, la tua stampante cartesiana o CoreXY ha un telaio robusto, un estrusore a trasmissione diretta sarà un problema. Anche la velocità è un fattore decisivo. Se la tua priorità è una stampa veloce e precisa con materiali rigidi come PLA, PETG o ABS, una configurazione con estrusore Bowden sarà più soddisfacente. Infine, dovresti considerare i materiali con cui vorresti stampare. Se sei interessato a filamenti flessibili o abrasivi, un sistema di trasmissione diretta è probabilmente quello che fa per te. Buona fortuna nella tua scelta e mi raccomando, non dimenticare di effettuare le calibrazioni della tua stampante 3D prima di metterti al lavoro! Infine, se vuoi metterti alla prova, ti consiglio di effettuare il nostro test sulla tua stampante 3D.

-

Quanto costa una stampante 3D - Differenze tra economiche e professionali

Alessandro Tassinari ha pubblicato una discussione in Notizie sulla stampa 3D

View full post-

- stampante 3d

- prezzo

-

(and 4 più)

Taggato come:

-

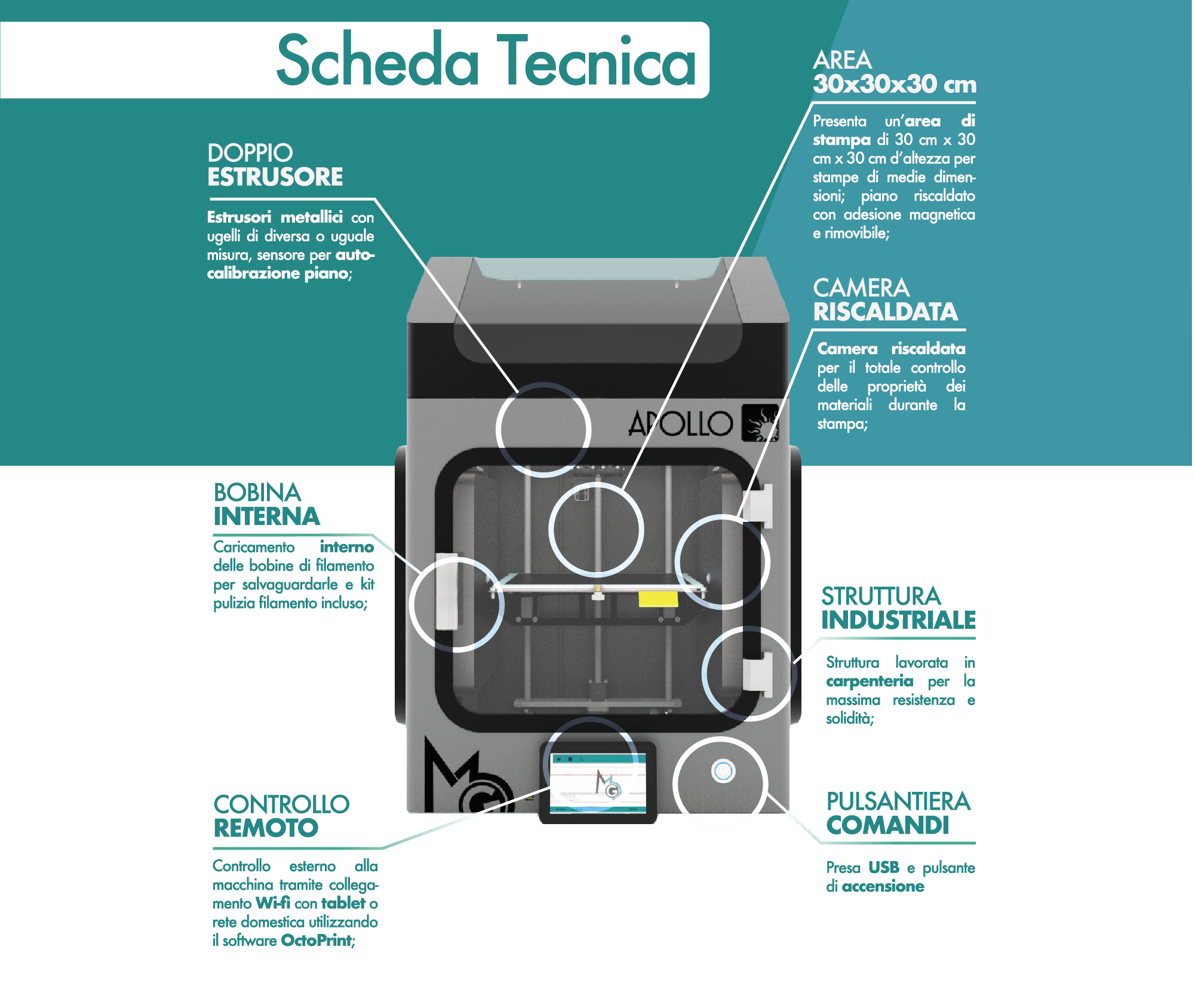

Novità Mecspe - M3G presenta i nuovi modelli Zeus e Apollo

Alessandro Tassinari ha pubblicato un articolo in Novità

Non potevamo tornare da MECSPE 2017 senza novità. Oltre agli aggiornamenti alle stampanti 3D WASP e alla presenza dei grandi noti produttori - di cui potete vedere un estratto in questo nostro report fotografico - la presenza di M3G ha denotato questa fiera con un pizzico di interessanti novità in più. Per l'esattezza, le nuove stampanti 3D presentate da M3G sono due, e portano nomi di grandi divinità greche: Zeus e Apollo. M3G Zeus Il modello Zeus è il più completo offerto da M3G, presenta un’area di stampa di 50 cm x 50 cm x 50 cm. Raggiunge velocità superiori ai 100 mm/s in stampa e oltre i 200 mm/s in spostamento, possiede delle caratteristiche industriali avanzate, comprese meccanica ad assi cartesiani su guide lineari e stop d’emergenza per qualsiasi problema. La lavorazione in carpenteria garantisce un’ottima stabilità, azzerando le oscillazioni di stampa che potrebbero provocare disturbi sul pezzo o disallineamento della calibrazione. E' dotata di due estrusori (possibilità di averli con stessa o diversa dimensione di ugello) e presenta, sempre sul blocco estrusore, un sensore capacitivo per l’auto-calibrazione del piano in 36 punti. La camera di stampa è riscaldata, permettendo di conseguenza l'uso di materiali tecnici come l’ABS. Il piano stampa utilizzato è Flatforce. La struttura è completamente chiusa e l'interno della macchina è accessibile esclusivamente dall'apposito sportello. Il controllo della stampante avviene tramite Octoprint, via rete WLAN su tablet (incluso con la stampante) e PC via web. M3G Apollo Il modello Apollo presenta un’area di stampa di 30 cm x 30 cm x 30 cm. Raggiunge velocità superiori agli 80 mm/s in stampa e oltre i 150 mm/s in spostamento, possiede tutte le caratteristiche di una macchina a livello industriale, grazie anche alla meccanica chiamata Core XY, con la quale M3G garantisce di far raggiungere alte velocità senza perdere precisione. Anche in questo caso troviamo una struttura in carpenteria che minimizza oscillazioni e dona stabilità, limitando disturbi sul pezzo o disallineamento della calibrazione. In questo modello troviamo due estrusori metallici Bowden (possibilità di averli con stessa o diversa dimensione di ugello) e il sensore capacitivo per l’auto-calibrazione del piano in 36 punti, la camera riscaldata e completamente chiusa. Il controllo avviene con Octoprint , sempre collegato in rete.-

- m3g

- mecspe 2017

-

(and 2 più)

Taggato come:

-

Ciao Marco, benvenuto! Prova ad aprire delle discussioni nelle sezioni corrette per ogni tua domanda, sicuramente qualcuno saprà risponderti.

-

Io ho sentito parlare di una cifra intorno ai 120.000 - 140.000 €. Aspettiamo conferme al riguardo. Comunque immagino sia paragonabile alle MJP di 3D Systems, anche se (stando alle dichiarazioni) precisione, materiali e colorazioni dovrebbero essere di livello superiore. Sent from my iPhone using Tapatalk

-

E meno male che qualcuno ogni tanto ci fa dei complimenti! Grazie per esserti unito a noi, speriamo di fare grandi cose insieme

-

Componenti piccoli

Alessandro Tassinari ha risposto a Dave nella discussione La mia prima stampante 3D

Dave, sei sicuro di avere l'ugello da 0.5mm? Avevo capito fosse sa 0.4... controlla che sia impostata bene la dimensione dell'ugello in Cura e che lo spessore dei perimetri sia un multiplo dell'ugello. Non credo sia un problema di slicer, piuttosto di parametri Sent from my iPhone using Tapatalk -

Componenti piccoli

Alessandro Tassinari ha risposto a Dave nella discussione La mia prima stampante 3D

Prova, anche se non sembra si stia risolvendo molto. Stai stampando con layers da 0.3 mm? Il pezzo D è il migliore venuto fuori? -

Componenti piccoli

Alessandro Tassinari ha risposto a Dave nella discussione La mia prima stampante 3D

Ciao Dave! Vedo che hai fatto dei progressi dalle prime prove. Provo ad aiutarti anche io. Volevo chiederti subito una cosa: a che temperatura erano impostate le temperature del piatto e dell'estrusore prima che tu le andassi a modificare nel Gcode? Vedendo che hai abbassato la temperatura di estrusione a 190° e che i risultati sono migliorati avere questi dati può darci delle informazioni su che ordine di grandezza continuare a modificarle. Dalle foto i problemi che ancora potresti avere, a mio parere, possono essere: - esce troppo materiale; - temperatura ancora un po' alta; - ventole di raffreddamento lente; - estrusore troppo vicino al piatto di stampa. Per prima cosa proverei a trovare la temperatura ottimale di estrusione del tuo PLA: scalda l'estrusore a 190, tenendolo in alto rispetto al piatto di stampa, e fagli estrudere del filamento (anche spingendolo a mano). Se vedi il filo esce in modo troppo fluido e si arriccia attorno all'ugello, puoi ancora abbassare la temperatura di estrusione. Puoi quindi riprovare abbassando la temperatura di 5° e vedendo cosa succede. La temperatura ideale è quando il filo esce dritto e senza arricciarsi sull'ugello. Ovviamente fai attenzione a non andare troppo al ribasso, nel dubbio mantieni 5° in più. Come seconda cosa, farei un controllo della distanza ugello-piatto di stampa. Se l'ugello è troppo vicino al piatto, il materiale estruso viene schiacciato dall'ugello stesso e sborda sui lati. Questo effetto si va poi a ripercuotere su tutta la fase di stampa e potrebbe causare deformazioni, anche simili alle tue. Vedendo come ti è venuto lo Skirt sembra che questa cosa possa essere migliorata. Rifarei quindi la procedura di livellamento della distanza ugello-piatto di stampa. Se vuoi evitare di rifare la procedura di livellamento dell'ugello, potresti fare subito una prova diminuendo la quantità di materiale che fuoriesce durante la stampa. In Cura vai nelle impostazioni Basic -> Filament -> Flow. Dovresti avere il Flow impostato su 100 (se non lo è, comunicacelo). Se è su un numero più alto, prova a metterlo a 100. Se è a 100, prova ad abbassarlo a 90 e vedi risultato ottieni. Di fatto uscirà un 10% in meno di materiale e potresti risolvere molto velocemente. Sicuramente, come dice Alessandro3D, terrei la ventola a tutta potenza (255) per tutta la stampa, al PLA fa solo bene. Io di solito la faccio partire dal secondo-terzo layer, per evitare ulteriore ritiro e problemi di distacco del primo layer, però puoi provare ad avviarla sin da subito e vedere che risultato ottieni. Leggo anche che tieni il piatto a 60°: solitamente non è necessario tenerlo così caldo col PLA, lo abbasserei a 40°. Come ultima cosa mi tengo la questione "vibrazioni": se la stampante vibra troppo durante la stampa, ovviamente l'oggetto viene in modo meno preciso. Ma non credo sia il tuo caso. Se vai intorno ai 40-60 mm/s con infill al 20-30 dovrebbe essere ok. Ps. se hai super-fretta, fai subito un prova abbassando il flow. Facci sapere! -

3Doodler: la prima penna che stampa in 3D

Alessandro Tassinari ha risposto a Stampa 3D forum nella discussione Notizie sulla stampa 3D

Questa mi mancava! Pensi che chiederai la sostituzione? Tienici informati ;) Sent from my iPhone using Tapatalk -

3Doodler: la prima penna che stampa in 3D

Alessandro Tassinari ha risposto a Stampa 3D forum nella discussione Notizie sulla stampa 3D

Ciao! L'ugello è quello dato in dotazione al momento dell'acquisto. Quello che ho notato usandola, è che i materiali ideali sono quelli originali. Altri filamenti tendono a dare problemi, solo alcuni vengono estrusi bene. Tra tutti, la maggior parte di problemi li ho avuto col PLA che, proprio come dici tu, va a intoppare il motorino perché si gonfia. Anche regolando la temperatura non ho risolto il problema. -

Comprare stampante 3d

Alessandro Tassinari ha risposto a Matrix 36 nella discussione La mia prima stampante 3D

Ciao! Personalmente non ho mai acquistato una stampante 3D su Aliexpress, ma ho comprato tante altre cose tra cui componenti varie. Diversi miei conoscenti hanno comprato dei kit di montaggio e non hanno avuto alcun problema. Su che stampante ti eri indirizzato? Il tuo budget di spesa? Esistono anche altri kit, le Prusa i3 sono infinite, e se ne trovano altre ben conosciute (Printrbot per esempio) Sent from my iPhone using Tapatalk -

Ciao Carlo, benvenuto!

-

materiali per kiwy sharebot

Alessandro Tassinari ha risposto a ste3d nella discussione Materiali di stampa

Eccolo! ;) Con la Kiwi avevo provato a stampare l'ABS, ovviamente con diverse accortezze per evitare l'esagerata ritrazione del materiale, ma non c'era stato niente da fare. Magari oggi riesci a trovare un ABS con prestazioni migliori di quello che usai io (con minore ritiro), ma la vedo dura. Col PLA vai alla grande, come anche con tutti gli altri materiali simil-PLA che ritirano poco. Avevo stampato anche la gomma di Plastink, era scesa bene senza problemi vari. Altri materiali flessibili non li avevo usati. A questo link trovi la nostra recensione: http://www.stampa3d-forum.it/recensione-sharebot-kiwi-3d/ -

Replica 1:1 funzionante del Robot BB8 Star Wars

Alessandro Tassinari ha risposto a FoNzY nella discussione Nuove idee e progetti

Ahah! Purtroppo le bobine difettose capitano, ma non bisogna demordere. Attendiamo ulteriori upgrades ;) -

1 stampante 3d aiuto

Alessandro Tassinari ha risposto a gianmarco nella discussione La mia prima stampante 3D

Come dice @Alessandro3d , credo che nel tuo caso il kit sia l'unica strada. Inoltre, tra i produttori italiani/europei non mi risulta ci sia una macchina già assemblata acquistabile con quel budget. Mi viene in mente la Tiko, che per ora non accetta preordini, ma forse a breve apriranno le porte (https://www.kickstarter.com/projects/tiko3d/tiko-the-unibody-3d-printer/description). In alternativa mi vengono in mente i kit della Prusa i3 e i vari kit cinesi che puoi trovare su Aliexpress o Banggood. Ovviamente la costruzione del kit non è una cosa semplicissima per una persona alle prime armi, ma ti offrirà la possibilità di conoscere meglio la tua stampante 3D. -

Replica 1:1 funzionante del Robot BB8 Star Wars

Alessandro Tassinari ha risposto a FoNzY nella discussione Nuove idee e progetti

Bello, gran lavorone! La dimensione totale dell'oggetto quale sarà? In un momento di calma forse lo stamperò anche io... -

Ciao e benvenuto! Sei nel posto giusto, scrivi nell'apposita sezione e sicuramente qualcuno potrà aiutarti :)

-

Ciao @Riky1979 benventuo!

-

Ciao @Riky1979 benventuo!

-

stampa di prova nuova stampante

Alessandro Tassinari ha risposto a zed87 nella discussione Nuove idee e progetti

Direi che hai risolto Sent from my iPhone using Tapatalk -

Quando si parla dei "bridge" con altri stampatori 3D si nota una reazione immediata: irrigidimento del corpo, paura negli occhi e conseguente tentativo di fuga. Ovviamente sto esagerando, ma bisogna ammettere che i bridge causano sempre un po' di timore, soprattutto a chi è alle prime armi. Personalmente sono un amante delle stampe senza supporti, li uso solo se estremamente necessario e cerco sempre di ottimizzare la stampa per farne a meno. Qualche giorno fa è successo quello che vedete nella foto qui sotto: Un bridge BELLISSIMO che mi ha fatto emozionare. Questo è solo uno di una lunga serie ben riuscita e ancora una volta mi viene da ringraziare la mia Gimax Maty per avere le capacità di fare queste cose (quelle due ventoline che raffreddano immediatamente il filo sono fenomenali). Ps. Tralasciamo il grumo di filamento che si vede sulla destra, in quel punto ho fatto del casino io Sent from my iPhone using Tapatalk

-

- 1

-

-

@Sbaragnaus sentiti libero di bazzicare quanto vuoi!