-

Numero contenuti

1.548 -

Iscritto

-

Ultima visita

-

Giorni Vinti

39

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di Alessandro Tassinari

-

@enzo66 , come prima cosa ti chiedo di leggere le regole del forum: aprire le discussioni nelle sezioni apposite ci permette di non perdere informazioni e tenere il forum ordinato. In ogni caso, benvenuto!

-

Kinect scanner 3D - utilizzo e consigli

Alessandro Tassinari ha risposto a Alessandro Tassinari nella discussione Scanner 3D

Finalmente ho ricevuto l'adattatore per il Kinect v1. PROBLEMA: installando i driver ho scoperto tutta una serie di cose. Nei punti seguenti cerco di fare un po' di chiarezza. 1. Kinect v1 funziona su USB 2.0 (ma si consiglia una 3.0), Kinect v2 funziona su USB 3.0 o USB type-c; 2. i driver sono disponibili solamente per sistemi Windows; 3. a seconda della versione di Kinect che avete a disposizione, i driver girano su versioni diverse di Windows: il Kinect v1 mangia i driver versione SDK 1.8 o precedenti, i quali funzionano su Windows 7, Windows 8, Windows 8.1, Windows Embedded Standard 7; il Kinect v2 mangia i driver versione 2.0, i quali funzionano su Embedded 8 Standard, Windows 8, Windows 8.1; 4. entrambe le versioni di Kinect NON hanno drivers specifici per Windows 10 - li trovate sul sito di Microsoft - ma direi che quelli per Kinect v2 saranno compatibili. Qualcuno conferma? Sinceramente, mi aspettavo che il tutto fosse molto più semplice e plu&play, visto il costo e la qualità del sistema... comunque, visto che non ritengo sia il caso di acquistare il Kinect v2 + adattatore (circa 200 € di spesa), procederò facendo il downgrade di un pc che al momento monta Windows 10, tornando a Windows 8.1. Fatto questo e installati i driver, Kinect v1 dovrebbe funzionare correttamente. Aggiornamenti a breve! Per chi avesse tempo e voglia, trovate qui un sistema molto smanettone per far funzionare Kinect v1 su Windows 10: https://forum.openframeworks.cc/t/solved-original-kinect-for-windows-windows-10-64bit/22840/16 -

Creality CR-10 - Parametri velocità di stampa

Alessandro Tassinari ha risposto a Alessandro Tassinari nella discussione Software di slicing, firmware e GCode

Assolutamente no, infatti faccio andare il tutto al 40-50%, di conseguenza la velocità di stampa è dimezzata.- 3 risposte

-

Creality CR-10 - Parametri velocità di stampa

Alessandro Tassinari ha pubblicato una discussione in Software di slicing, firmware e GCode

Sono ormai due mesi che stampo con una Creality CR-10 e non ho mai avuto tempo per ottimizzare i parametri di velocità di stampa. Oggi ho lanciato un modello con i parametri che vedete nelle immagini allegate. La terza riguarda le velocità. Considerato che, generalmente, con la CR-10 stampo a 200 micron e produco modelli che prendono una media di 15 ore l'uno, avete qualche consiglio da darmi riguardo i parametri di velocità? Noto solo ora mentre scrivo che la velocità di default è impostata a 100 mm/s, sicuramente esagerata per una macchina come questa... probabilmente è un parametro rimasto da un vecchio profilo che ho utilizzato. Ecco spiegato come mai, direttamente da stampante, devo impostare il tutto al 40-50% di attività. Ringrazio chiunque risponderà, qui bisogna ottimizzare e produrre! 😉- 3 risposte

-

Ciao, ben arrivato! Che strano, forse il motore non riceve abbastanza potenza? In ogni caso, scrivi pure nell'apposita sezione del forum, "Hardware e Componenti" 😉

- 1 risposta

-

Connettori per tubo in teflon - Creality CR-10

Alessandro Tassinari ha pubblicato una discussione in Hardware e componenti

Sto utilizzando una CR-10 con classico sistema spingente Bowden. Dal connettore ancorato al blocco spingente, ho il tubo in teflon che continua a staccarsi. Devo ammettere che i connettori offerti da Creality sono di bassa qualità, al punto che il tubo in teflon o esce troppo facilmente o non esce proprio. Avete connettori da consigliare? Tubo con passaggio interno da 2 mm. Grazie! -

Stampanti 3D metallo

Alessandro Tassinari ha risposto a skimans nella discussione Notizie sulla stampa 3D

Purtroppo la riduzione dei costi della stampa 3D a metallo non è così semplice, anche se sono stati fatti passi avanti nella semplificazione dei processi e delle tecnologie. Ad oggi le tecnologie più economiche sono quelle di Makerforge e Desktop Metal, che funzionano in modo diverso alle più conosciute DMLS o DMP (se vuoi approfondire, metto qui il link alla guida alle tecnologie di stampa 3D). In poche parole: le DMLS e le DMP prevedono l'azione di un laser su polveri metalliche e la conseguente funsione delle particelle tra di loro. Questi processi continuano ad essere costosi a causa dell'alta tecnologia utilizzata (laser/fusione/camera sotto vuoto, ecc). La direzione in cui si sta andando negli ultimi anni, invece, è parecchio diversa. I sistemi di Desktop Metal, per esempio, funzionano come le stampanti 3D FDM. Un filamento che contiene particelle metalliche viene depositato su un piano, fino alla realizzazione del modello. In seguto, il materiale di supporto/legante viene eliminato e, infine, il pezzo in metallo viene inserito in una terza macchina che sinterizza i pezzi, dandogli una resistenza vicina ai pezzi realizzati con le tecniche tradizionali. Il "problema" di questo metodo sono le deformazioni al quale è soggetto il pezzo: in genere viene scalato di circa il 30% nella prima fase di stampa, in ottica di farlo tornare alle dimensioni volute a fine processo. Chiaramente, si tratta solamente di tolleranze di cui tenere conto in fase progettuale. -

Kloner3d 240 Twin - Temperatura ugello non costante durante la stampa

Alessandro Tassinari ha risposto a alemarga nella discussione Problemi generici o di qualità di stampa

Concordo con @FoNzY. Il problema potrebbe essere nel sensore, che non rileva bene la temperatura, o nelle connessioni, che per un qualche motivo non passano una temperatura costante. Controlla uno alla volta ognuno di questi punti critici e in caso aiutati con la pasta termica 😉 -

Perdita materiale da sopra l'estrusore

Alessandro Tassinari ha risposto a haunter46 nella discussione Problemi generici o di qualità di stampa

@haunter46 esegui le operazioni consigliate da Gigi, esattamente come le ha descritte. Magari mentre smonti, assicurati che le componenti siano pulite (puoi usare delle spazzole con setole in metallo per togliere la plastica rimasta). Se ancora si presenta il problema, penso valga la pena sostituire il blocco estrusore. -

Miglioramento dall'attuale

Alessandro Tassinari ha risposto a LoSpo nella discussione Problemi generici o di qualità di stampa

Come prima cosa devi livellare bene il piano. Eliminato quel problema (lo vedremo dai primi layer) potremo poi capire meglio cosa succede nel resto del modello. In generale, giusto per non farti disperare, sappi che i modelli piccoli sono i più difficili da far uscire con una buona definizione 😉 -

Forte, bel lavoro

-

Stampante 3D Geeetech e180 "rotta" - Error: Nozzle 0-TEMP

Alessandro Tassinari ha risposto a ghost5 nella discussione Hardware e componenti

Ma anche forzando la temperatura, l'estrusore si scalda o resta a temperatura ambiente? Se si scalda mi viene da dire che ci sia un problema nel sensore di temperatura. Se non si scalda, deve essere saltato qualcosa a livello hardware... -

Geniale! Farai un figurone. Stampa in PLA e incollaggio con colla bicomponente?

-

Benvenuto! (attenzione alla battitura, una "ampia te ed" capiamo cos'è a stento 😅)

-

Kinect scanner 3D - utilizzo e consigli

Alessandro Tassinari ha risposto a Alessandro Tassinari nella discussione Scanner 3D

Eccolo! Grazie per la condivisione. Beh, devo dire che mi aspettavo una definizione maggiore, anche se non troppo elevata... il modello comunque non è troppo semplice da rilevare. -

Ciao a tutti da passionefaidame

Alessandro Tassinari ha risposto a passionefaidame nella discussione Presentazioni

Ben trovato! -

Felice di averti qui!

-

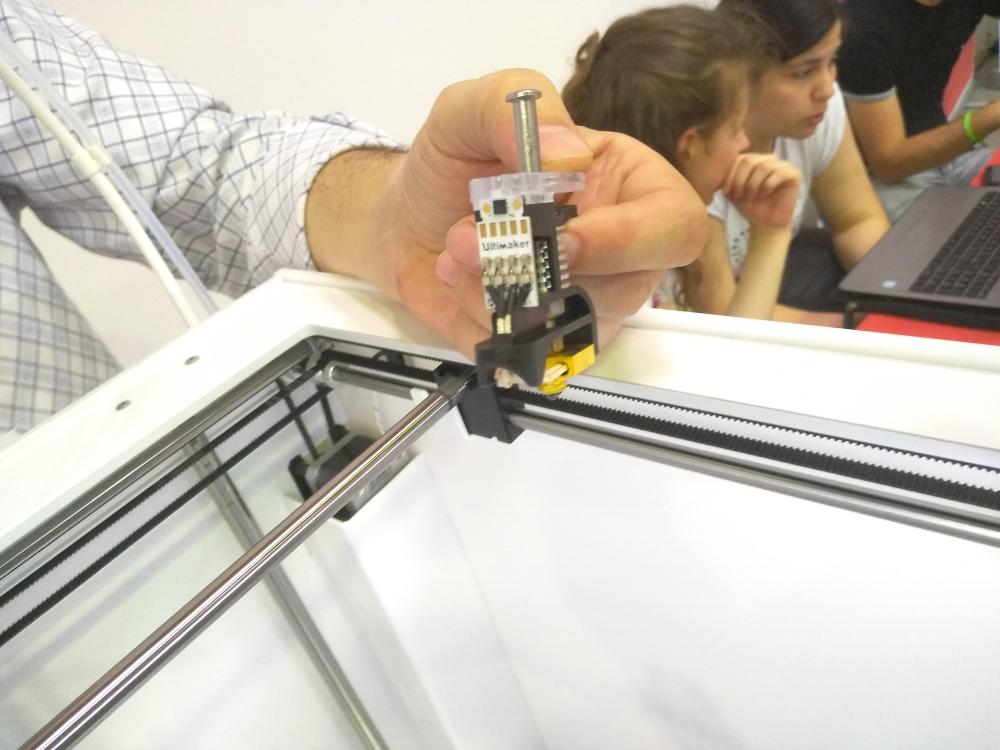

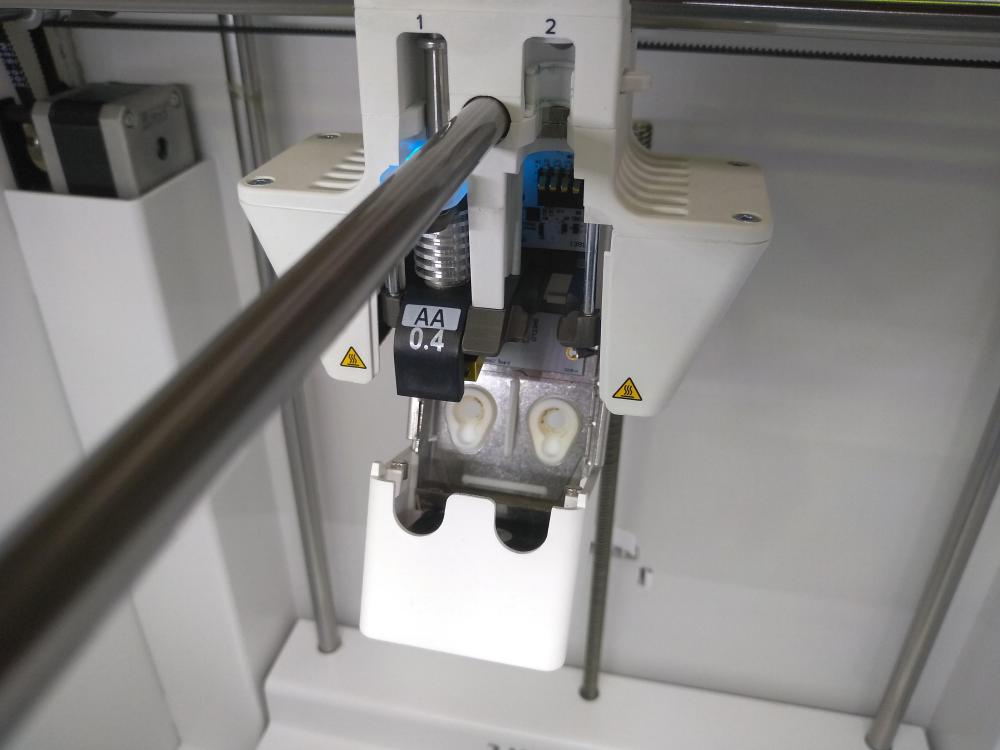

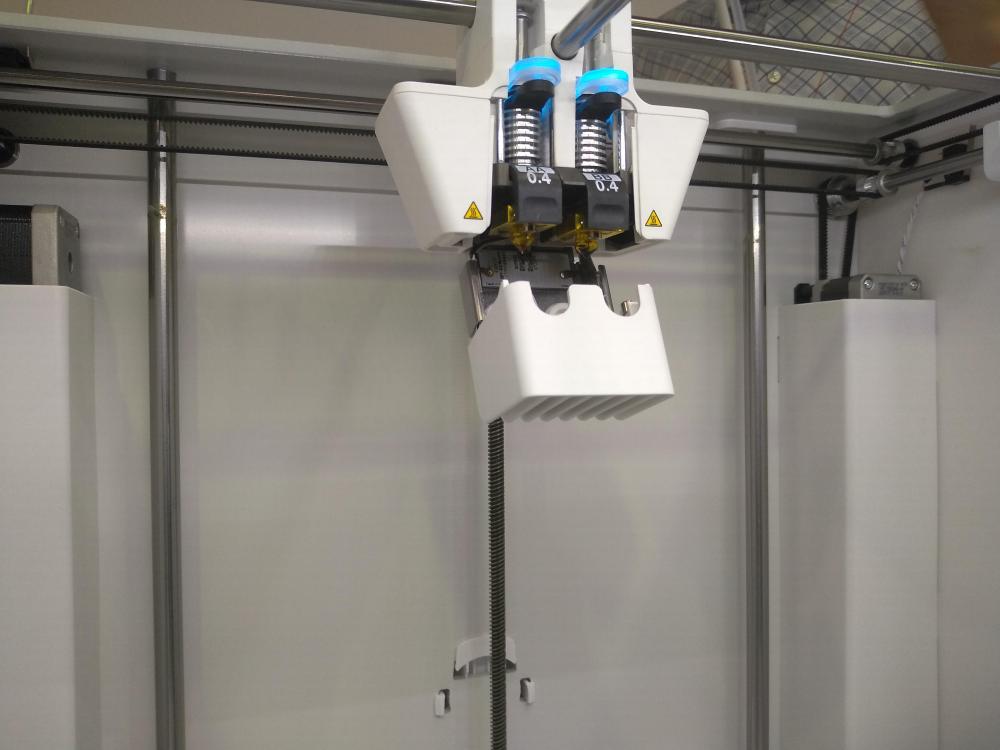

Ultimaker S5, prime foto e dettagli tecnici dal vivo

Alessandro Tassinari ha pubblicato una discussione in Notizie sulla stampa 3D

Oggi ho potuto vedere e toccare con mano la nuova Ultimaker S5, commercializzata in Italia da 3D Italy. La macchina si presenta bene e solida, con un sistema di movimento maggiorato rispetto le versioni precedenti. Molto interessante il sistema a plug del blocco estrusore: i due estrusori sono facilmente removibili e rilevati in automatico dalla macchina tramite piccole componenti di elettronica. Qualcosa di giá visto con Makerbot qualche anno fa, ma Ultimaker ha avuto un approccio piú "tradizionale". Gli estrusori sembrano ben progettati. Finalmente abbiamo un sensore di rilevamento del filo. L'alimentatore è interno al case della macchina, le bobine con filamento da 2.85 mm integrano il sistema di rilevamento del filo tramite tecnologia nfc, impossibile sbagliare filamento in uso (usando fili Ultimaker). In vendita a € 5.500 + iva. A parte il blocco estrusore, che merita, lo sportello frontale mi è piaciuto parecchio: è solido e resta chiuso, ben fatto rispetto a tanti altri che si imbarcano solo a guardarli. -

Kinect scanner 3D - utilizzo e consigli

Alessandro Tassinari ha risposto a Alessandro Tassinari nella discussione Scanner 3D

Intanto in ufficio ho ritrovato un Kinect vecchia versione. Mi deve arrivare a breve l'adattatore per alimentarlo e attaccarlo via usb. Vi manderò updates! -

Kinect scanner 3D - utilizzo e consigli

Alessandro Tassinari ha risposto a Alessandro Tassinari nella discussione Scanner 3D

Grazie per la risposta @sem81. I sistemi a fotogrammetria li conosco bene, ma mi incuriosiva avere qualcosa di comodo e veloce da mostrare, anche ai corsi che tengo perioricamente per la stampa 3D. Se riesci a pubblicare qualche immagine qui, sarebbe interessante! -

Concordo sulle varie problematiche che hai elencato. Sicuramente il riciclo non è una cosa immediata e probabilmente è per questo motivo che, come pratica, fa fatica a prendere piede. Esistono produttori che forniscono filamenti in bobina che provengono da scarti rimacinati. In genere sono venduti a costo inferiore rispetto le normali bobine e il filo rispecchia, più o meno, le caratteristiche dell'originario (parlo di PLA). E' un prodotto che viene venduto soprattutto ai FabLab. Gli estrusori di filo casarecci sono lenti e ci si ritrova a dover trovare un modo per avvolgere il filo in bobina (senza creare nodi)... non è una cosa immediata.

-

Prodotti colorati

Alessandro Tassinari ha risposto a Francesco.patella-1995 nella discussione Problemi di modellazione 3D, gestione mesh, esportazione in stl

Ciao @Francesco.patella-1995, Per stampare modelli con colori diversi devi innanzitutto avere un blocco estrusore dotato di doppio ugello. In seguito, devi produrre un modello stl composto da diversi elementi, che lo slicer rileverá come parti separate. In questo modo potrai dare a ogni parte caratteristiche di stampa diverse, tra cui anche il materiale di utilizzo. -

Kinect scanner 3D - utilizzo e consigli

Alessandro Tassinari ha pubblicato una discussione in Scanner 3D

Pur conoscendone i limiti, sto valutando l'acquisto di un Kinect Microsoft per fare qualche piccolo rilievo e divertirmi un po'. So che neglinultimi anni ne sono uscite doverse versioni, probabilnente aggiornate. Sapete darmi qualche info generale? Qualcuno di voi lo usa? Avete foto o screenshot di qualche lavoro da condividere, per vedere i risultati ottenibili? Grazie! -

Conosco Filabot, Felfil (italiano) e l'estrusore di Ewe Indistries (che non vedo in giro da un po'. A Technology Hub ho visto un estrusore a pellet collegato direttamente alla stampante 3D, dotata di un blocco estrusore apposito. A breve ti aggiorno, delle foto

-

È un materiale molto apprezzato nell'industria perchê resiste ad alte temperature. Se non sbaglio, viene usato anche in luoghi con caratteristiche antincendio. Stamparlo richiede l'uso di macchine professionali, con blocchi estrusori inngrado di raggiungere alte temperature (non lo estrudi a 300 gradi),