-

Numero contenuti

4.517 -

Iscritto

-

Ultima visita

-

Giorni Vinti

179

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di dnasini

-

parametri iniziali

dnasini ha risposto a luca sagristano nella discussione Problemi generici o di qualità di stampa

Oltre a quotare quanto detto da @FoNzY, Se fai un'inizializzazione della eprom, il fw si ricarica i parametri di fabbrica presenti nel fw stesso. Come detto, questi sono i parametri di fabbrica, non i parametri di calibrazione. I parametri di calibrazione "non esistono", li devi appunto calibrare sulla base del tuo filamento e delle caratteristiche del tuo setup -

HELP la mia Anycubic i3 mega NON ESTRUDE PIU ...

dnasini ha risposto a calmabubba nella discussione Problemi generici o di qualità di stampa

Io parlo della foto A, da questa foto sembra tu abbia una curva molto pronunciata. Tieni conto che quel tubo e' pensato per avere una sezione con una tolleranza di pochissimo superiore a quella del filamento. Questo fa si che, se piegato, la sua sezione si restringa venendo diretto contatto con il filamento e da qui un maggior atttrito nel farlo scorrere. Il tubo in PTFE Capricorn che intendo e' questo, compralo con anche la sua taglierina cosi' ti eviti problemi per tagliarlo perfettamente a 90 gradi. E' trattato in modo da opporre meno resistenza al passaggio del filamento sempre a patto che nn lo pieghi 😄 Visto che sei dietro a sostituirlo, se ti e' possibile, aggiungine un pezzettino anche all'ingresso dell'estrusore per agevolarne appun'to l'ingresso e l'innesto nella ruota godronata. Ne basta giusto 1cm come invito -

HELP la mia Anycubic i3 mega NON ESTRUDE PIU ...

dnasini ha risposto a calmabubba nella discussione Problemi generici o di qualità di stampa

mmmmm guardando il filmato, ho notato che il tubo bianco (sarebbe meglio sostituirlo con un capricorn) ha un bell'angolo a 90gradi appena dopo l'estrusore..... sai che nn e' proprio una bella cosa? quell'angolo cosi' netta crea attrito e da li alla difficolta' dell'estrusore a spingere il filamento il passo e' breve, soprattuto se il filamento ti si piega Riesci ad eliminare quella curva? -

Bavatura primo strato Voxelabs

dnasini ha risposto a Ziopios nella discussione Problemi generici o di qualità di stampa

mmmmm il flusso ed i parametri li cambi nel profilo dello slicer e li li salvi..... fai lo slicing del tuo pezzo e sulla stampante trasferisci il gcode x la stampa quindi mi sfugge temo tu stia facendo un po' di confusione -

Problemi stampa flashforge adventurer 3

dnasini ha risposto a boccione nella discussione Problemi generici o di qualità di stampa

Il problema sulla base e' sottoestrusione (estrudi meno di quello che dovresti). La sottoestrusione (come la sovraestrusione) e' causato da una non corretta calibrazione del flusso Fino a che nn ti ci metti a fare le calibrazioni iniziali, nn puoi pretendere di essere esente da problemi...... -

Bavatura primo strato Voxelabs

dnasini ha risposto a Ziopios nella discussione Problemi generici o di qualità di stampa

una volta fatta la temptower x determinare la temperatura di estrusione, fai il test dell'hollow-cube e calibri il flusso -

Bavatura primo strato Voxelabs

dnasini ha risposto a Ziopios nella discussione Problemi generici o di qualità di stampa

Domandone...... Hai calibrato il flusso per la tua stampante? se estrudi piu' del necessario, anche la zampa di elefante verra' accentuata -

Problemi stampa flashforge adventurer 3

dnasini ha risposto a boccione nella discussione Problemi generici o di qualità di stampa

Ok e questo e' gia' un buon inizio, ad ogni modo, se nn parti da "fondamenta" solide (le calibrazioni corrette) correggere o migliorare le stampe risultera' moooolto piu' difficile. Ecco perche' sono importanti le calibrazioni e la creazione di un profilo che ti permetta di impostare almeno i parametri di base Senza questi, anche rispondere alla tua domanda del primo post, e' praticamente impossibile soprattutto se da dietro una tastiera -

Problemi stampa flashforge adventurer 3

dnasini ha risposto a boccione nella discussione Problemi generici o di qualità di stampa

mmm premesso che non esistono parametri di default perche' ogni stampante fa storia a se. Questo significa che fino ad oggi sembra ti sia andata bene con i parametri che hai utilizzato, ad ogni modo, i parametri del profilo vanno calibrati sul materiale e sul tuo hw, nn hai alternative a questo. Detto cio', hai risposto solo in parte alla mia domanda, quale materiale stai stampando? Indipendentemente dal materiale, le calibrazioni di base di ogni stampante devono prevedere almeno la misurazione degli step/mm dell'estrusore per garantire la correttezza dimensionale. Fatto questo, per ogni materiale che stampi, dovresti fare le seguenti calibrazioni e crearti un profilo dedidato con i risultati per quel materiale: - temptower: all'interno del range specificato dal produttore, stampi una temptower per individuare la temperatura corretta di estrusione per la tua configurazione - calibrazione flusso: con il test dell'hollow-cube, verifichi che il flusso di stampa e' calibrato correttamente per il tuo hotend ed estrusore -

Problema trascinamento filo tpu

dnasini ha risposto a Tony76Ischia nella discussione Problemi generici o di qualità di stampa

La cosa interessa anche me perche' mi sono comprato una bobina di TPU ma nn ho ancora sperimentato nulla..... Attualmente sono in bowden anche io ma sto valutando di passare a direct installando un Orbiter v2 della Trianglelab. Al momento ho l'hotend stock della CR-20 (che e' lo stesso della Ender 3 x intenderci) con gola bi-metal. Dovrei quindi cambiare anche l'hotend? e se si, con che cosa? -

Problema di shifting con Ender 3

dnasini ha risposto a fetente nella discussione Problemi generici o di qualità di stampa

Altra cosa che puoi controllare e il pignone dei motori x e y. Un altro utente con un problema analogo scopri che il problema era innescato dal grano allentato di una delle due pulegge che, se sollecitato da accelerazioni brusche, perdeva un passo e da lì lo shift del layer -

Problemi stampa flashforge adventurer 3

dnasini ha risposto a boccione nella discussione Problemi generici o di qualità di stampa

Perdonami ma nn mi e' chiaro cosa nn ti stampa. Sarebbe anche interessante paire quale materiale e con che parametri (se calibrati o "empirici") e se in passato abbia mai stampato bene parti analoghe -

Problema di shifting con Ender 3

dnasini ha risposto a fetente nella discussione Problemi generici o di qualità di stampa

Il layer shifting puo 'capitare per diversi motivi. Il piu' comune e' la cinghia lenta, ma se questo fosse il caso, lo dovresti avere indipendentemente dall'altezza (io cmq una controllatina alla tensione delle cinghie la darei). Se invece ti capita sistematicamente ad una certa altezza, propenderei per un impedimento meccanico. Controlla quindi la vite trapezia se in corrispondenza dell'altezza in cui ti capita abbia dei problemi -

Bavatura primo strato Voxelabs

dnasini ha risposto a Ziopios nella discussione Problemi generici o di qualità di stampa

e' normale, se lo imposti come all'inizio, il cambio layer avviene sempre nello stesso punto e quindi noti l'imperfezione maggiormente (e' piu' evidente). Se usi random, il cambio layer avviene " a caso" quindi l'imperfezione e' distribuito, infatti, ogni tanto, trovi quei piccoli bitorzoli che sono appunto il cambio layer Qui sta a te sceglier eil male minore 🙂 Per lo slicer, io nn mi preoccuperei troppo, anche la mia stampante "nn e' supportata" ma alla fine, se lo slicer ti permette di settare un profilo custom, te lo crei x la tua stampante. Ideamaker, Prusa Slicer e Superslicer (gli ultimi due sono praticamente identici) permettono tutti di creare profili custom (Cura nn lo uso ma credo si possa fare anche li) quindi nn vedo problemi nel cambiare slicer -

Bavatura primo strato Voxelabs

dnasini ha risposto a Ziopios nella discussione Problemi generici o di qualità di stampa

I punti che hai segnato con le frecce sono la "cucitura" che si forma al cambio layer. Non la puoi eliminare e, soprattutto su oggetti tondi, ci sara' sempre. Quello che puoi fare e' mitigarla, ad esemprio utilizzando la funzionalita' di coasting (se il tuo slicer lo prevede) o lavorando sulla retraction al cambio layer (ma un po' piu' macchinoso). Per la zampa di elefante, questa solitamente si presenta quando schiacci troppo il primo layer rispetto ai successivi. Io tendo a stampare il primo layer un po' piu' alto per limitare questo effetto (io lo imposto a 0.3mm con nozzle da 0.4mm) Cosa intendi con "Questa stampante non è supportata da Cura"? Che nn la vedi nella lista dei produttori? Hai provato a ad utilizzare altri slicer come Ideamaker, Prusa o Superslicer? Io uso ideamaker e per la mia CR-20 nn esisteva un profilo ma me lo sono customizzato e tutto funziona alla grande -

Stampe piastra errate

dnasini ha risposto a Fabry_PV nella discussione Problemi generici o di qualità di stampa

Puo' capitare perche' la superficie del pezzo a contatto con il FEP e' molto ampia. Quando il piatto scende e va a contatto con il FEP, la parte del pezzo che viene illuminata e' ampia, si indurisce e quando il piatto tenta di salire, il pezzo rimane "incollato" al FEP e fa resistenza, sui primi strati magari va tutto per il meglio, ma mano a mano che sali, il peso del pezzo gia' stampato e la parte nuova appiccicata al FEP chreano maggiore forza deformando il pezzo stesso A mio avviso ti conviene sollevare (5mm) e inclinare il pezzo non piu' di 45gradi e mettere i supporti per sostenerlo, la stampa sara' piu' lunga ma nn avrai l'effetto ventosa che hai adesso -

ender 3 s1 pro

dnasini ha risposto a bascacciati nella discussione Problemi generici o di qualità di stampa

se cerchi su Amazon con "creality cr touch" ne trovi a mazzi..... nn a buon mercato ma si trova.... nn che su aliexpress venga ameno cmq 😞 -

Il livellamento automatico NON livella, compensa. Significa che se il tuo piano e' storto, rimarra' meno storto..... ma sempre storto rimane...... il metodo suggerito da @Cla Bello ha senso, visto che lui livella a mano il piatto per renderlo il piu' possibile planare e poi lo ha "aggiustare" (compensare) dal livellamento automatico Purtroppo le ultime stampanti stanno uscendo tutto con questa diavoleria che crea piu' complicazione che altro. In primis perche' le terminologie sono fuorvianti. Il livellamento del piatto va SEMPRE fatto a mano, nn c'e' algoritmo che tenga, se nn l'UBL che fa un ottimo lavoro, partendo cmq da un piatto almeno grossolanamente livellato

-

ender 3 s1 pro

dnasini ha risposto a bascacciati nella discussione Problemi generici o di qualità di stampa

Il fw nn e' di sicuro visto che e' sw e nn subisce "usura". Piu' verosimilmente e' qualcosa legato al sensore. A me era capitato con BLTouch e si e' risolto con una semplice pulizia del sensore. Non so come sia realizzato il CR touch, ad ogni modo, con il mio ho provato con una bomboletta ad aria compressa, ho fatto uscire la proble e ho sparato aria all'interno x togliere polvere o residui. Ha risolto per qualche settimana, poi ha ricominciato a dare problemi (meno spesso pero'). Ho risolto definitivamente smontando il sensore, togliendo fisicamente la probe e pulendo con aria compressa il canale in cui scorre. Premetto, non conosco CR Touch e quindi nn so come sia realizzato, quindi nn so se questa soluzione posso fare anche al caso tuo, nel dubbio cerca su youtube se qualcuno lo ha gia' fatto e cerca di capire se e' fattibile -

Come Configurare il display BTT Mini 12864 V1.0 su una vecchia Creality V2.2 8bit

dnasini ha risposto a dnasini nella discussione Hardware e componenti

Alla fine ho risolto...... Inutile dire che le documentazioni trovate in rete dicono tutto ed il contrario di tutto..... alla fine, ho risolto con il buon vecchio metodo del provare a caso facendo un mix delle documentazioni trovate in rete. Questa e' la combinazione che ha funzionato x me Impostare il display come BTT_MINI_12864_V1 (di default era MKS_MINI_12864) #define BTT_MINI_12864_V1 Attivare NEOPIXEL (e nn RGB_LED) #define NEOPIXEL_LED Ma cosa piu' importante, invertire (a forza) il verso dei connettori EXP1 e 2 (farlo lato MB o lato display e' indifferente) -

Come Configurare il display BTT Mini 12864 V1.0 su una vecchia Creality V2.2 8bit

dnasini ha risposto a dnasini nella discussione Hardware e componenti

io quella parte nn la ho, forse dipende dal fatto che tu hai uno schermo touch che include una parte di fw anche x lo schermo -

Come Configurare il display BTT Mini 12864 V1.0 su una vecchia Creality V2.2 8bit

dnasini ha risposto a dnasini nella discussione Hardware e componenti

@Devil3D ho cercato entrambe le modalita' sia in config.h che config_adv.h ma nn le trovo..... sbaglio io a cercare? inoltre, il display nn e' touch, e' un ignorantissimo LCD come quello impostato di default x questa scheda -

Come Configurare il display BTT Mini 12864 V1.0 su una vecchia Creality V2.2 8bit

dnasini ha pubblicato una discussione in Hardware e componenti

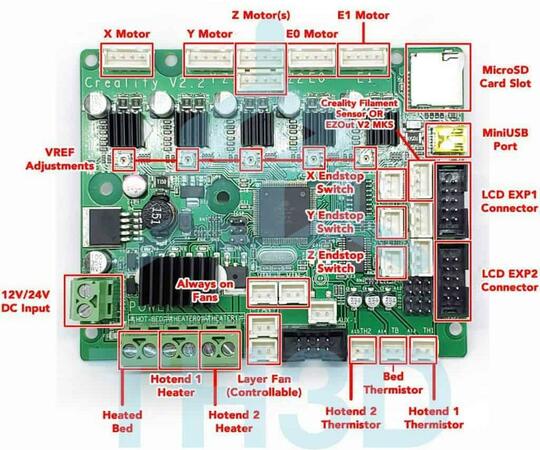

Ciao, sto costruendo una "stampante" di test x alcuni cavi che sto customizzando. L'idea e' usare una vecchia MB Creality V2.2, collegarla ad un alimentatore 24V (Meanwell), collegare il display e tutti i cavi relativi a ventole, termistori e blocchetto riscaldante che vanno all'hotend. A tutto cio' vorrei aggiungere un display x semplificare le operazioni di test ma sto incontrando alcuni problemi. La MB si collega al display tramite due connettori EXP1 e EXP2 che sono specularmente presenti anche sul display. Collegandoli direttamente e alimentando la MB, quello che ottengo e' un display spento che, in sottofondo, fa un rumorino (*tic* *tic* *tic*) ma nulla di piu'. Se muovo la manopola, sulla MB si accende un led ad ogni movimento, quindi una sorta di interazione c'e' ma nulla piu'. leggendo in giro, ho "scoperto" che dovevo ricompilarmi il fw impostando come display #define BTT_MINI_12864_V1 e commentando il display esistente. Cosi' ho fatto ma il risultato nn e' cambiato. Premetto che la componente RGB, presente sul display, a me nn interessa e quindi nn l'ho configurata. Qualcuno ha qualche suggerimento da darmi su cosa testare/verificare/configurare? Qui di seguito MB e Display -

Problemi con supporto difficilmente rimovibile

dnasini ha risposto a kar120c nella discussione Problemi generici o di qualità di stampa

Il giusto compromesso sui supporti e' sempre un'alchimia, non esiste un modo "corretto". Il mio suggerimento e' quello di disegnarti 2 pezzi di test uno con un bridge lineare (piatto x intenderci) e l'altro curvo (come nel tuo pezzo) e sperimentare diverse configurazioni di adaptive layer prima della parete da sostenere. Durante i miei test ho notato che la facilita'/difficolta' nella rimozione dipendeva fortemente da 2 parametri: - il flusso dei dense layer - la trama utilizzata per realizzarli (reticular, gyroid, concentric,.....) nel mio caso ho un infile al 60% con pattern rectilinear, ma, come detto, questo funziona x me in ideamaker, quindi nn e' una "regola" -

Problema regolazione E step/mm

dnasini ha risposto a nicola_delre nella discussione Problemi generici o di qualità di stampa

nel caso della tua configurazione si rende necessario togliere l'ugello, nella maggior parte dei bowden (come da me suggerito) si stacca il PTFE subito dopo l'estrusore ottenendo lo stesso risultato 🙂