-

Numero contenuti

4.514 -

Iscritto

-

Ultima visita

-

Giorni Vinti

179

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di dnasini

-

La mia risposta è un po' provocatoria: se un povero cristiano acquista un prodotto del genere senza informarsi su cosa andra' in contro, si ritrova la rogna e se la deve grattare.... Parlo in prima persona visto che la mia prima stampante l'ho comprata a sentimento convinto che bastasse accenderla e via.... 2gg dopo ho rigato il piatto xchè nn avevo fatto le calibrazioni e li ho realizzato che avevo fatto il brillantine senza saperne nulla. Da lì ho cominciato a studiare e a risolvermi i problemi da solo (anche e soprattutto grazie al forum). Quello che dici è corretto, ma se vuoi evitarti rogne devi essere disposto a pagare per prodotti che nn sono quelli di cui discutiamo abitualmente oppure acquistare con cognizione di causa. Le principali stampanti consumer nn sono plug n play

-

Caricare filamento TPU in Anycubic Kobra S1 combo

dnasini ha risposto a Franz65 nella discussione Hardware e componenti

Se vogliamo proprio essere pignoli, e buona prassi individuare uno/due brand di riferimento e concentrarsi su quelli x nn avere sorprese. Se ti fai guidare dalle offerte e ti porti a casa la qualunque ci credo che puoi avere problemi. Un prodotto può essere in offerta per tanti motivi tra i quali la possibilità che sia una ciofeca e che il problema di stampa sia li.... Ovvio che se ti concentro su 2 brand, puoi essere rognato che ti sia capitata la fornitura sfigata che da problemi, ma tendenzialmente il puoi escludere il filamento in prima battuta. -

Caricare filamento TPU in Anycubic Kobra S1 combo

dnasini ha risposto a Franz65 nella discussione Hardware e componenti

ma quando parli di "TPU morbido morbido" a che grade fai riferimento? io in direct stampo il TPU 95A a 210C con un hotend all-metal senza particolari difficolta'..... ora, con grade piu' morbidi nn ho mai provato, ma anche li ci sarebbe da domandarsi cosa vorresti stampare che richieda tutta questa "morbidezza" 🙂 -

Caricare filamento TPU in Anycubic Kobra S1 combo

dnasini ha risposto a Franz65 nella discussione Hardware e componenti

allora, se vai sul sito di Anycubic https://www.anycubic.com/en/kobra-s1-combo?_sasdk=dMTk4NWI1ZDdlODMyOGItMDI2ODM5ZGY0NTc1ZWJlLTg1NzUwMjItNDk1MzYwMC0xOTg1YjVkN2U4NDI1OTE ti dice che puoi stampare TPU sotto queste condizioni The characteristics of TPU filaments make them only suitable for single-color, and they cannot be used together with ACE Pro for dual printing. -

Caricare filamento TPU in Anycubic Kobra S1 combo

dnasini ha risposto a Franz65 nella discussione Hardware e componenti

Non tutti gli estrusori sono adatti a gestire filamenti morbidi come il TPU. Ad esempio con estrusori single gear nn e' neanche pensabile. Con un dual gear stile Bontech la la storia e' differente ma anche qui bisogna fare dei distinguo tra direct drive e bowden. Ci sono configurazioni bowden che stampano TPU ma sotto determinate condizioni, prima tra tutte la distanza del bowden tra uscita dell'estrusore e ingresso nell'hotend deve essere la piu' piccola possibile evitando curve del PTFE (curva = attrito e attrito = difficolta' di scorrimento specialmente per filamenti morbidi). In conclusione, la configurazione preferibile (aka che minimizza le difficolta') per stampare TPU e' un estrusore dual gear in configurazione direct -

Miglioramento primo strato

dnasini ha risposto a Carlo Martinelli nella discussione Software di slicing, firmware e GCode

Creality Print e' derivato da Cura che nn ho mai utilizzato, quindi lascio la parola a chi ne ha piu' esperienza. Io uso Orcaslicer e qui puoi agire su la line width del primo layer e sul Bottom surface flow ratio sotto il menu' Quality, Top/Bottom solid infill/wall overlap e infill/wall overlap sotto il menu' Strenght. Ovviamente nn li devi modificare tutti, a seconda di cosa vuoi correggere provi a modificarne uno e vedere che accade per poi, eventualemnte, passare al successivo a seconda del risultato. Tieni presente che nn esiste una ricetta, ogni macchina fa storia a se anche se della stessa marca e modello. Le linee guida sono le stesse ma i risultati fanno storia a se. Quanto ti viene suggerito e' una linea guida, poi il risultato e' dato dalle prove che fai per calibrare la tua configurazione -

Miglioramento primo strato

dnasini ha risposto a Carlo Martinelli nella discussione Software di slicing, firmware e GCode

Dipende dallo slicer che usi ma un parametro che aumenta la sovrapposizione tra infill e perimetri esiste. Prova anche ad aumentare il flusso per il primo layer o a schiacciarlo di più così da aumentare l'adesione tra le singole passate -

Klipper nn e' Marlin sia a livello sw che architetturale (hw). Nessuno, che sappia io, collega il display alla scheda di controllo, io all'inizio ci ho provato ed il risultato e' stato imbarazzante, menu' solo testuali, complicati da customizzare e fondamentalmenti inutilizzabili per una gestione giornaliera. Il monitor collegato alla SBC e' la soluzione migliore. Sulla SBC c'e' il sistema di controllo e configurazione della stampante, mentre la board nn fa altro che eseguire quello che viene configurato sulla SBC. Come detto da @Killrob, soluzioni pre-confezionate nn sempre danno i risultati migliori in quanto "blindate" dal produttore e non sempre customizzabii. Sulla incompatibilita' tra prodotti della stessa casa (BTT in questo caso) credici, l'ho vissuto sulla mia pelle, monitor testuale BTT (classico 12864) + SKR E3mini v3 che nn si vedevano ma neanche a martellate nonostante avessero connettori "standard" e sulla carta fossero in grado di parlarsi

-

Thermal Runaway system stopped!: Heater_ID: Bed - Artillery Genius

dnasini ha risposto a ValerioBI nella discussione Hardware e componenti

ma quello in foto e' il tuo piatto? Il link che hai girato nn e' l'intero piatto ma sono il pad riscaldante. Io un anno e mezzo fa ho installato un pad in silicone da 220V sul mio piatto e ti posso confermare che si incolla. Solitamente i piatti in alluminio delle stampanti hanno una serpentina sul fondo che li riscalda, se scolleghi questa e aggiungi un pad ottieni quello che hai messo nelle tue foto (infatti vedi che viene riportato 220V 300W)- 23 risposte

-

- 2

-

-

- artillery genius

- thermal runaway system stopped

-

(and 1 più)

Taggato come:

-

Thermal Runaway system stopped!: Heater_ID: Bed - Artillery Genius

dnasini ha risposto a ValerioBI nella discussione Hardware e componenti

mmm qui nn so aiutarti in quanto nn conosco il fw della tua macchina, te l'ho suggerito perche sulla mia e' fattibile, ad ogni modo puoi usare come tratagemma quello di lanciare una stampa farlocca di un oggetto in cui imposti in partenza le temperature che vuoi raggiungere per bed e hotend. Lanciata la stampa, la stampante dovrebbe riscaldare entrambi contemporaneamente (almeno la mia lo fa). Verifica che tu non abbia nello start gcode i comandi che forzano il riscaldamento di una delle due parti solo dopo il raggiungimento della temperatura dell'altro elemento- 23 risposte

-

- 1

-

-

- artillery genius

- thermal runaway system stopped

-

(and 1 più)

Taggato come:

-

bordi immagine frastagliati strumenti colore slicer

dnasini ha risposto a ilverme nella discussione Problemi generici o di qualità di stampa

Io ho esperienza solo in fusion 360 e questa operazione, sulla carta fattibile, si scontra poi con la complessita' del modello. Mi sono capitati modelli in cui ho impiegato piu' di un ora solo per convertire la mesh in un solido. Se ci metti che non sempre i modelli STL sono generati in modo corretto, la conversione se va bene impiega +infinito e se va male, dopo la quaresima attesa o ti va in crash il cad o ti da errore. Con questo condivido la mia scarna esperienza, se avete altri modi per convertire im modo piu' furbo una mesh in un solido (Step o body che dir si voglia) attendo pazientemente il mio turno 🙂 -

Klipperizzazione Orangepi, Bigtreetech pico e scheda can.

dnasini ha risposto a Leonardo B. nella discussione Hardware e componenti

Se hai gia' il monitor connesso all'Orangepi via HDMI come suggerito da @eaman, forse ti e' sufficiente installare sull'orangepi Klipperscreen per comandarlo -

bordi immagine frastagliati strumenti colore slicer

dnasini ha risposto a ilverme nella discussione Problemi generici o di qualità di stampa

Giusto per capirci, tu hai gia' provato come descritto, ad esempio, in questo video? -

bordi immagine frastagliati strumenti colore slicer

dnasini ha risposto a ilverme nella discussione Problemi generici o di qualità di stampa

Se hai la necessita' di stampare parti di uno stesso modello in piu' colori e non hai una stampante che ti permetta di farlo con piu' ugelli, temo che la soluzione di "sezionare" il modello, stampare le parti singolarmente e poi riassemblarlo sia la soluzione piu' efficace. Relativamente a Blender, non e' proprio il prodotto migliore x maneggiare un STL in quanto rischi di creare facce aperte sul modello durante i vari tagli e quindi avere problemi a livello di slicing. Potrebbero essere piu' indicati prodotti come freecad, fusion 360 o similari. Se opti per questa soluzione, dovresti premurarti anche di creare gli incastri in cad x agevolare l'assemblaggio -

Aggiornamento driver

dnasini ha risposto a Micktat nella discussione Software di slicing, firmware e GCode

Io ho dei clienti che di Voron ne hanno costruite 2 che utilizzano per la prototipazione industriale, quindi ti direi, se le realizzi come si deve, la resa e' di conseguenza. Vero che la "complessita'" c'e' ed e' necessario arrivare preparati sia nella fase di assembraggio che di regolazione. Ad ogni modo, per tutti i modelli la documentazione e' dettagliata ed in rete si trovano forum e informazioni integrative quindi potendola realizzare (economicamente e materialmente) io lo ritengo un bel progetto. La trasformazione della mia Ender 5 Plus in una coreXY e' stato un progetto che mi ha dato molte soddisfazioni, non e' ai livelli di Voron, ad ogni modo un bel passo piu' in la rispetto alle mie conoscenze. Questo per dire che se ti documenti per tempo e ti prepari (materialmente e psicologicamente 🙂 ), il progetto e' realizzabile con buoni risultati -

La BUGATTI!!!!!!! 😨 posta posta che sono curioso!!!!!!! dai che se funziona ci provo anche con la mia macchina

-

bordi immagine frastagliati strumenti colore slicer

dnasini ha risposto a ilverme nella discussione Problemi generici o di qualità di stampa

Sai che nn ho capito la domanda? ma forse dovrei capire cosa e perche' vorresti fare quello che descrivi..... un sw di slicing nn ha l'obiettivo di "colorare" quindi nn riesco a cogliere il punto. -

@eaman ha ragione, se vuoi fare la migrazione non hai bisogno di fare troppi investimenti. Io l'ho voluta fare fuori dal vaso perche' a me piace strusare e quindi ci vado a nozze. Dipende sempre da cosa l'utente vuole, io sono piu' che soddisfatto della mia creatura (nella lista nn ho aggiunto anche cambio di estrusore con un direct e hotend con un Rapido HF)

-

Io ho completamente trasformato la mia E5P che ad oggi di originale ha solo lo chassie. La trasformazione e' fattibile senza problemi, il grosso limite di questa macchina e' l'asse Y. Per come e' pensato, e' il collo di bottiglia della macchina, lento, complesso da regolare e rumoroso. Se la mantieni cosi' com'e', passare a Klipper aiuta ma sei comunque limitato dalla meccanica a livello di velocita' di stampa (fisicamente nn ce la fa). Io l'ho trasformata in una CoreXY con il progetto Mercury One, per le componenti minime, 2 anni fa, me la sono cavata con meno di 300e ma credimi, poi ti ritrovi una stampante di gran lunga piu' efficiente. Le mie accelerazioni sono passate da 3000mm/s2 a 12000mm/s2 (configurate poi in un prudenziale 10000mm/s2) e le velocita' da 80mm/s a 300mm/s (ora stampo tra i 200mm/s e i 250/mm/s). x le componenti, io consiglio almeno raspi P4 1Mb (io ho quello da 4Mb ma e' fin troppo), come schermo touch ho un LCD collegato direttamente al raspi e ma SKR E3mini v3. Se vuoi fare il salto, abbandona anche lo chassie stock che e' una crosta sia in termini di spazio che di efficienza per il ricircolo dell'aria Se vuoi vedere la trasformazione della mia, giusto per farti un'idea, leggini questo post

-

Aggiornamento driver

dnasini ha risposto a Micktat nella discussione Software di slicing, firmware e GCode

Se ti piace smanettare ci sono i kit voron -

Thermal Runaway system stopped!: Heater_ID: Bed - Artillery Genius

dnasini ha risposto a ValerioBI nella discussione Hardware e componenti

Come detto, il Termal Runaway e' un errore "meccanico" non del pezzo. Si innesca quando, in un pre-determinato intervallo di tempo, il sensore non rileva un cambiamento di temperatura sulla base delle impostazioni nel gcode. E' un meccanismo di protezione della stampante. Il principale responsabile e' spesso il termistore che e' guasto, alloggiato male o con connettori ballerini. Il PETG solitamente si stampa con piatto intorno agli 85C. Il fatto che tu arrivi a 150C e nn ti da problemi vuol dire tutto e nulla. Se hai un prob con l'alimentatore, ad es, la macchina va in crisi con quell'errore se riscaldi contemporareamente piatto e hotend, con uno per volta potrebbe nn dare l'errore. in primi controlla i connettori lato MB e sotto il piatto, se tutto sembra in ordine, prova riscaldando contemporaneamente piatto ed hotend (es 85C e 200C). Se tutto funziona, spegni, fai raffreddare piatot ed hotend e ripeti il riscaldamento contemporaneo, questa volta muovendo i connettori di bed e hotend per capire s c'e' qualche falso contatto. Se come hai detto il prob si presenta solo stampando PETG, potrebbe dipendere dalle temperature alte che usi e quindi dal fatot che l'alimentatore potrebbe essere arrivato alla frutta non riuscendo a gestire contemporaneamente temperature alte di piatto e hotend. Per capire se e' questo, puoi provare a riscaldare prima il piatto e una volta che e' caldo, dopo qualche min, scaldare l'hotend per poi mandar eil pezzo in stampa. Tendenzialmente, una volta raggiunte le temperature di entrambi, lo "sforzo" per mantenerle nn dovrebbe essere eccessivo e magari il problema nn si presenta. Il condizionale e' d'obbligo perche' la meccanica della tua stampante nn la conosco e non so neanche se l'alimentatore e' a 12V o 24V 🙂- 23 risposte

-

- 2

-

-

- artillery genius

- thermal runaway system stopped

-

(and 1 più)

Taggato come:

-

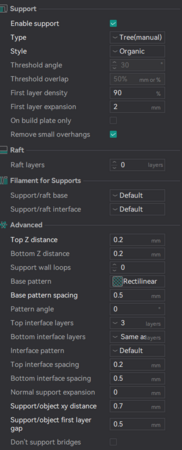

Miglioramento supporti orca slicer

dnasini ha risposto a GeminiSte nella discussione Problemi generici o di qualità di stampa

Premesso che hai almeno due superfici completamente a sbalzo e gia' questo non aiuta la finitura. Una soluzione potrebbe essere quella di inclinare il pezzo cosi' da diminuire l'angolo delle due superfici a sbalzo. Per quanto riguarda i parametri, io aumenterei di almeno un layer i Top Interface Layer per rendere piu' solido ed uniforme il piano dove verra' stampato il pezzo e poi imposterei la distanza tra top layer del supporto e superfice del pezzo a non piu' dell'altezza layer impostata Altro parametro che influenza la finitura e' lo spacing tra le linee del top layer del supporto. Piu' la distanza e' piccola, meglio viene la parte supportata ma in proporzione diventa piu' difficile staccare il pezzo. Qui devi fare tu delle prove per capire qual'e' il miglior compromesso, che dipende dalla macchina e dal materiale che stampi -

Problema top layer - Spazi visibili

dnasini ha risposto a GeminiSte nella discussione Problemi generici o di qualità di stampa

Per quanto mi riguarda stampare a resina per me e' una sofferenza. Tanta post produzione tra lavaggi, asciugatura e cura, per non parlare dell'odore e dei tempi lunghi di stampa. Tutto cio' che e' stampa funzionale e oggettistica la faccio in fdm, minifigure, statuine e ammennicoli vari che richiedono dettagli fini li faccio in resina. Poi tutto sta a cosa ti serve e che risultato vuoi. Per il progetto di terza media del figlio di un amico ho stampato una riproduzione di una scultura per un diorama e l'ho fatta in fdm (filamento marble xche' faceva piu' figo). Visto che il soggetto era un atleta stilizzato, FDM andava piu' che bene, poca spesa e tanta resa 😄 -

Stai passando anche tu al "lato oscuro" dello slicing? 😄

-

Problema top layer - Spazi visibili

dnasini ha risposto a GeminiSte nella discussione Problemi generici o di qualità di stampa

anche io prima di orca slicer utilizzavo ideamaker e devo diche che, spostando i parametri di configurazione x i supporti dal vecchio al nuovo slicer, non ho avuto particolari problemi. io uso prevalentemente supporti ad albero e nn ho dovuto fare particolari aggiustamenti se non il flow dell'ultimo layer prima del contatto con il pezzo. Questa la mia config x PLA+ ma come gia' spiegato, i supporti sono un'alchimia tra settaggi e macchina, cio' che va bene x me nn e' detto che funzioni per te e l'unico modo e' provare. Io mi sono costruito 2 modelli di bridge, uno a ponte tradizionale con lo sbalzo piatto e l'altro con lo sbalzo ad arco. I parametri che ho notato influire principalmente silla finitura e sulla facilita' nella rimozione sono: - quanti solid layer prima imposti prima del pezzo - il flow dell'ultimo layer - il pattern utilizzato come ultimo layer - la distanza tra le linee dell'ultimo layer