Gabriele Carrara

Membri-

Numero contenuti

-1 -

Iscritto

-

Ultima visita

Obiettivi di Gabriele Carrara

Newbie (1/14)

0

Reputazione Forum

-

eSUN ha rilasciato ePC 3D, un Policarbonato per soddisfare una delle esigenze più particolari nella stampa 3D FDM. ePC 3D si presenta come un materiale semicristallino con ottime caratteristiche meccaniche e un'ottima trasparenza grazie alla disposizione delle macromolecole, ben legate fra di loro. E' però molto vulnerabile a oli, i quali possono dare vita a problemi e rotture. Ma la caratteristica che colpisce di più è che il Policarbonato presenta un ottimo livello di autoestinguenza, questo è determinato da prove di laboratorio. Le prove di Underwriters Laboratories, società Americana, sono le più usate per determinare l'infiammabilità di un polimero plastico. Ovviamente è necessario specificare se il materiale plastico è addizionato di ritardante di fiamma o alogen-free. In questo caso l' ePC presenta la sigla HB - V2 con: HB - Consiste nel misurare il tempo in cui il provino di materiale plastico di spessore specificato montato orizzontalmente continua a bruciare dopo che sia stato investito dalla fiamma di un Bunsen per 30 sec; V2 - La prova consiste nel misurare il tempo in cui il provino di materiale plastico montato verticalmente di spessore specificato (3-6 mm) continua a bruciare dopo che sia stato investito dalla fiamma di un Bunsen per 10 sec. eSUN consiglia questo prodotto per la creazione di prodotti nell'ambito tecnico come: automotive, accessori elettronici e parti meccaniche.

-

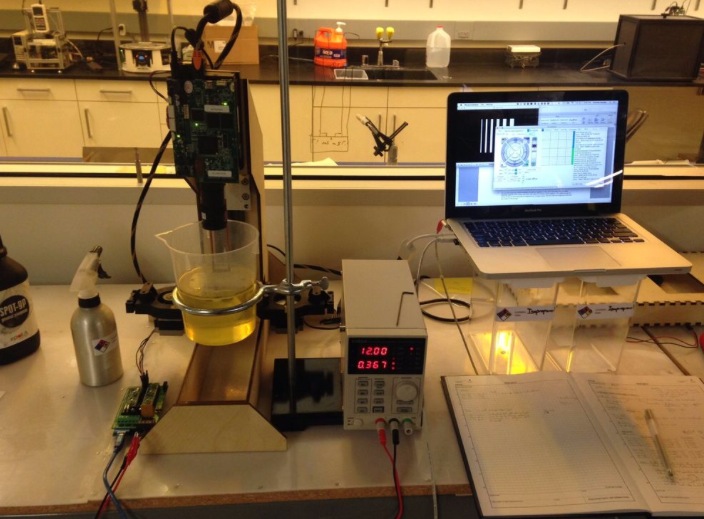

Al momento dell'annuncio della tecnologia super veloce CLIP, che non crea oggetti strato dopo strato ma li ‘cresce’, Carbon3D ha creato molto entusiasmo nel mondo del 3D con il suo famoso video diventato virale in pochi giorni. L’uscita di questo progetto ha creato una vera e propria corsa per abbinare il top-down all’alta velocità (100mm/h – 500 mm/h) alla tecnologia DLP-SLA. In questa gara, Andreas Bastian, ricercatore di stampa 3D Autodesk, ha voluto capire cosa ci fosse di tanto difficile riguardo al processo DLP top-down utilizzato da Carbon3D. Il team di Autodesk Ember guidato da Andreas Bastian, si propose così di costruire una stampante top-down con una campagna pubblicitaria basata sull’alta velocità. La versione innovativa di Carbon3D a riguardo della tecnologia DLP, utilizza l’ossigeno come inibitore e una luce come agente indurente. http://www.stampa3d-forum.it/wp-content/uploads/2015/07/image.jpg Grazie a questo procedimento si creano quelle aree in cui il materiale non deve indurire, il prodotto finale cosi prende forma ‘crescendo’ dalla resina dalle 25 alle 100 volte più veloce rispetto alle macchine che utilizzano una normale tecnologia DLP-SLA. Ovviamente la ricerca e lo sviluppo di questo macchinario da parte di Carbon3D è riservata, così che il team di Autodesk hanno voluto mettere nel progetto delle ore totalmente dedicate ai test o alle prove. Bastian spiega che: Carbon3D ha fatto dei notevoli progressi nel processo di stereo litografia questo ha dato a Autodesk un forte motivo per fare un indagine e capirne meglio il funzionamento. Così iniziò la costruzione di una stampante top down DLP SLA 3D, con Fusion 360 e file STEP, tentando di riprodurre i risultati. Per l’automazione dell’hardware e la programmazione il team ha lavorato con Cappie Pomeroy, in seguito sono iniziati i vari test con diverse tipologie di resine tra cui: PR8: Resina base di Autodesk utilizzata principalmente per prototipi con una viscosità di 183 mPa*s Spot A : Resina di Spot-GP con 63 mPa*s Fun To Do: Resina con circa 160 mPa*s Con tali resine sono state create una varietà di geometrie da tubi a un cranio. http://www.stampa3d-forum.it/wp-content/uploads/2015/07/image-2.jpg Questi test hanno permesso di constatare che l’azienda è stata in grado di creare una stampante a bagno di resina che soddisfava i parametri prefissati ad inizio progetto. Siamo quindi di fronte ad un nuovo modo di far ricerca e soprattutto di "livellare" la concorrenza da parte di Autodesk? Diteci come la pensate al riguardo sul nostro forum.

-

- stampanti 3d

- news

-

(and 3 più)

Taggato come:

-

Grazie alla nostra amata stampa 3D si possono realizzare molteplici oggetti, dai più svariati pezzi di design, spesso impossibili da realizzare con le tecniche di produzione tradizionali, ai molti oggetti e prototipi di livello ingegneristico. Oggi vi parliamo della prima racchetta da tennis stampata totalmente in 3D e della sua forma rivoluzionaria, resa possibile dalla tecnologia additiva e dalla scienza dei materiali. http://www.stampa3d-forum.it/wp-content/uploads/2015/05/image.png La racchetta da tennis è stata creata da due studenti di design dell’Accademia di Belle Arti di Rimini, Mario Coppola e Salvatore Gallo, in collaborazione con Crp, azienda leader nella ricerca e nello sviluppo di materiali e processi avanzati. Il progetto è iniziato con la consapevolezza di ottenere una racchetta da tennis con delle geometrie complesse, atte ad ottenere il massimo rendimento aerodinamico e la più alta capacità reattiva.http://www.stampa3d-forum.it/wp-content/uploads/2015/05/Racchetta-da-tennis-in-carbonio-stampata-in-3d-01.jpg Il modelo è stata stampata in 3 pezzi: manico, collo e testa, questo per cercare di ottenere una struttura il più omogenea possibile ottimizzando qualsiasi componente di questo oggetto. Crp ha quindi messo a disposizione le sue stampanti con tecnologia SLS, ovviamente in grado di conferire al prodotto la resistenza meccanica tale per utilizzare la racchetta in una partita. Infatti, sarebbe abbastanza improbabile raggiungere un livello di resistenza meccanica con le ormai diffuse stampanti 3D a tecnologia FDM. http://www.stampa3d-forum.it/wp-content/uploads/2015/05/Racchetta-da-tennis-in-carbonio-stampata-in-3d-05.jpg http://www.stampa3d-forum.it/wp-content/uploads/2015/05/Racchetta-da-tennis-in-carbonio-stampata-in-3d-03.jpg Il materiale utilizzato è un compound di poliammide rinforzato con fibra di carbonio, lo stesso che viene utilizzato in formula 1 e nella creazione di nano satelliti. L'azienda aveva già creato la scocca di uno yacht interamente stampata in 3D, il Livrea 16.

-

- stampanti 3d

- settori

- (and 5 più)

-

A Plast 2015 l’azienda Arburg, specializzata e leader nel settore della produzione di macchinari per stampaggio di materiali plastici, propone per la prima volta in Italia Freeformer. Un sistema nuovo chiamato AKF per produrre senza stampo, piccole serie e singoli pezzi partendo non dal classico filamento ma direttamente dal materiale vergine in granuli. Partendo da dati 3D CAD grazie ad un processo brevettato da Arburg, Freeformer è in grado di creare particolari plastici con elevate caratteristiche funzionali. http://www.stampa3d-forum.it/wp-content/uploads/2015/04/freeformer-2.jpgIl procedimento è molto simile a quello usato dall’azienda tedesca nella produzione di presse ad iniezione, infatti grazie all’utilizzo di un cilindro di plastificazione o estrusore, il granulo viene portato alla temperatura di fusione per poi essere depositato goccia dopo goccia su un piano. Con questo metodo di deposizione del materiale, i prodotti ottenuti hanno un valore di resistenza pari a circa il 70/90% (dato dipendente dal materiale utilizzato) rispetto allo stampaggio ad iniezione. Un altro punto a suo favore è la capacità di riempimento, grazie alla tecnologia AKF le sfere depositate dall’ugello si fondono l’una all’altra creando un legame solido. I prodotti così creati saranno riempiti ad un grado del circa 90% sulla totalità dell’oggetto. http://www.stampa3d-forum.it/wp-content/uploads/2015/04/freeformer-3.jpgMolto importante e innovativo è l’utilizzo di granuli standardizzati e molto più economici, questo rende il processo totalmente utilizzabile per la maggior parte di materiali come ABS, PA, PC, TPE, TPU e PLA, oltre a semplificare le operazioni di carico, versando il polimero all’interno di una tramoggia collegata direttamente all’estrusore. L’azienda garantisce agli acquirenti una totale disposizione al risolvimento di dubbi o problemi grazie ai suoi anni di esperienza in questo campo. A Plast Arburg stamperà portachiavi con un giunto a sfera, utilizzando ABS associato ad un materiale di supporto. Anche se il prezzo rimane riservato, indiscrezioni ci informano che il costo di questa stampante 3D è di 150.000 €.

-

- stampanti 3d

- eventi

- (and 5 più)

-

Volete stampare un materiale plastico con caratteristiche meccaniche e termiche elevate come i metalli, ma non riuscite a trovarlo? Stampa 3D forum ha la risposta per voi! L’azienda tedesca INDMATEC ha creato un filamento in grado di soddisfare qualsiasi nostra esigenza in ambito tecnico, questo materiale si chiama PEEK Il super-polimero ovvero polietereterechetone. Questo materiale è utilizzato maggiormente in campo aereonautico e aerospaziale, spesso miscelato con fibre di carbonio o altre sostanze. La ricerca ha permesso l’applicazione del peek biocompatibile ad elevate prestazioni nel campo odontoiatrico in sostituzione perfino al titanio, per avere migliori caratteristiche di guarigione e adattabilità con il corpo umano. Tale materiale ha sempre trovato mercato nel settore dell’iniezione e dell’estrusione di particolari spinti in ambito tecnico, dove solitamente è stampato nell’ordine dei 350-400°. Oggi grazie a INDMATEC questo polimero può essere utilizzato anche nella stampa 3D a filamento, l’azienda ha infatti sviluppato hot-end. Un’estrusore totalmente dedicato a questo materiale in grado di raggiungere le temperature di fusione del PEEK. http://www.stampa3d-forum.it/wp-content/uploads/2015/04/super-filamento-1.jpg Possiamo utilizzare il filamento per produrre particolari resistenti ad acqua bollente e vapore, possiamo infatti sterilizzare in autoclave i nostri prodotti senza temere che questi si liquefacciano o si deformino perdendo le geometrie da noi scelte. Una delle migliori caratteristiche di questo polimero è la bassa densità, quasi 5 volte inferiore alla maggior parte dei metalli, questa permette però di sottoporlo ad alti carichi meccanici i quali necessiterebbero di un particolare metallico. http://www.stampa3d-forum.it/wp-content/uploads/2015/04/super-filamento-2.jpgUno degli aspetti negativi è il lato economico, infatti per poter avere un kg di materiale con diametro 1,75mm dobbiamo essere pronti a sborsare all’incirca 750$. Ovviamente l’utilità e le caratteristiche da super-polimero ne giustificano ampliamente il costo. INDMATEC oltre a fornire estrusori e filamenti, offre anche assistenza nella gestione e nella stampa del materiale, aiutando l’acquirente a convertire all’utilità la propria stampante 3D normale in una capace di estrudere PEEK.

-

- stampanti 3d

- materiali

-

(and 4 più)

Taggato come:

-

Taulman 3D, un filamento FDM ad alte prestazioni

Gabriele Carrara ha pubblicato un articolo in Novità

Taulman 3D – produttore di filamenti - ha annunciato la disponibilità di Aloy 910, l’ultimo di una serie di filamenti FDM ad alte prestazioni. Lo studio di questo filamento era iniziato nei primi mesi dell’anno 2014, su richiesta di tester industriali. Quest’ultimi volevano un nuovo polimero che soddisfasse le loro specifiche, sfortunatamente questo filamento risulto avere una bassa resistenza meccanica alla prova di trazione. http://www.stampa3d-forum.it/wp-content/uploads/2015/04/taulman1.jpgDopo alcune prove e nessuna di queste soddisfacenti, Taulman stabilì che era possibile utilizzare una variante chimica per aumentare la resistenza, ma il lotto di prova non giustificava un intero ordine di produzione. Le sperimentazioni furono riprese qualche mese fa, proprio perché Taulman fu informato della disponibilità dei prodotti necessari per un lotto di prova. Questo materiale è l’Aloy 910, che è stato svelato durante il Midwest RepRap Festival tenuto da SeeMeCNC, dove centinaia di campioni sono stati distribuiti ai partecipanti ed i particolari stampati con questo nuovo materiale sono stati esposti. Tanti tester sono rimasti increduli delle caratteristiche di questo filamento FDM ad alte prestazioni, disponibile nei diametri di: 1,75mm e 2,85mm. Noi di Stampa3DForum abbiamo voluto entrare più nel dettaglio, indagando sui possibili materiali polimerici utilizzati per produrre questo filamento. http://www.stampa3d-forum.it/wp-content/uploads/2015/04/taulman-4.jpgLa casa produttrice dà alcune informazioni, fra cui la transizione vetrosa del filamento che è di circa 82°C ed un altro indizio molto importante è stata la necessità di dover incrementare la resistenza. Questo ci ha permesso di presumere che il materiale è un compound di PA6 (comunemente chiamato nylon) e ABS (acrilonitrile-butadiene-stirolo) Traendo le conclusioni, facendo alcuni calcoli, la temperatura di transizione vetrosa (tg) è di circa 82°C perché per la PA6 la tg vale circa 50°C mentre per l’ABS vale 109°C. Inoltre l’ABS offre un'elevata resistenza sia meccanica e all'urto, che viene mantenuta anche a basse temperature (-40°C). Mentre la PA6 ha un minor ritiro allo stampaggio favorendo il mantenimento delle tolleranze.http://www.stampa3d-forum.it/wp-content/uploads/2015/04/taulman-3.jpg http://www.stampa3d-forum.it/wp-content/uploads/2015/04/taulman-2.jpg-

- stampanti 3d

- materiali

-

(and 4 più)

Taggato come:

-

Un filamento conduttivo in grafene per la stampa 3D

Gabriele Carrara ha pubblicato un articolo in Novità

Calverton, del graphene 3D Lab ha ufficialmente annunciato la disponibilità sul mercato del nuovo filamento conduttivo in grafene per la stampa 3D. Il prodotto sarà distribuito con il nuovo marchio e la nuova piattaforma e-commerce dell'azienda, Black Magic 3D. Il filamento parte da una base di PLA per permettere la compatibilità con la maggior parte delle stampanti 3D disponibili sul mercato. Il PLA incorpora le proprietà del grafene (un materiale sviluppato pochi anni fa, costituito da un solo strato di atomi di carbonio) tra cui la conducibilità. Il filamento conduttivo può essere utilizzato per stampare parti conduttive quali circuiti elettrici e parti per l'elettronica. http://www.stampa3d-forum.it/wp-content/uploads/2015/03/grafene-1.jpg Daniel Stolyarov della CEO Grafene 3D ha commentato: "Ci aspettiamo una vasta gamma di applicazioni, tra cui la stampa 3D di tracce conduttive e sensori tattili capacitivi. Non vediamo l'ora di ricevere feedback da parte degli utilizzatori per implementare lo sviluppo di una vasta gamma di filamenti con capacità funzionali. " le caratteristiche del filamento sono: Resistività elettrica: 1 ohm-cm ( l'attitudine di un materiale ad opporre resistenza al passaggio delle cariche elettriche) Colore: Nero Diametro: 1,75 millimetri http://www.stampa3d-forum.it/wp-content/uploads/2015/03/grafene-2.jpg Secondo la società, questo nuovo filamento conduttivo può essere utilizzato per le seguenti applicazioni: Parti meccaniche e funzionali: il filamento è meccanicamente più forte rispetto a materiali quali ABS e PLA. Può essere quindi utilizzato per stampare in 3D parti funzionali quali: ganci, parti strutturali, ingranaggi ecc. Sensori: Questo filamento può essere usato per creare sensori (tattili) utilizzati per misurare prossimità, posizione, umidità, livelli dei fluidi, e accelerazione. Circuiti elettrici: Un'altra applicazione del filamento conduttivo è la creazione di circuiti elettrici per l'uso in elettronica, in schede di Arduino, alimentazioni, ecc.. Schermatura Elettromagnetica: questo materiale può fare da schermo per le interferenze elettromagnetiche, ovvero un disturbo che colpisce un circuito elettrico a causa o di induzione elettromagnetica o di radiazioni elettromagnetiche emesse da una sorgente esterna. Il disturbo può interrompere, ostacolare, o limitare l'efficace svolgimento del circuito. Il filamento può essere utile in una vasta gamma di settori, tra cui le telecomunicazioni, dispositivi medici, imballaggi, aerospaziale e automotive. http://www.stampa3d-forum.it/wp-content/uploads/2015/03/grafene-3.jpghttp://www.stampa3d-forum.it/wp-content/uploads/2015/03/grafene-4.jpg-

- stampanti 3d

- settori

-

(and 6 più)

Taggato come:

-

Un trucco per stampare piccoli oggetti definiti

Gabriele Carrara ha pubblicato un articolo in Novità

Uno dei problemi che si hanno con l’utilizzo delle stampanti 3D è la possibilità di stampare miniature o piccoli oggetti. Un punto a nostro sfavore è quindi la larghezza del filamento, questa ci vincola nella creazione di oggetti piccoli e magari dettagliati. Il mondo professionale ci viene in aiuto, suggerendoci l’uso di stampi. Le presse ad iniezione, macchinari atti allo stampaggio di articoli come: forchette, cover, sedie ecc. utilizzano degli stampi, dove il materiale viene iniettato e prende la forma definita. Bruce Kinsey, ha creato una guida su come poter replicare questo procedimento anche con le nostre stampanti 3D. Per poter avere uno stampo ci sono 2 metodi: duplicare un oggetto già esistente o lavorare un cubo di metallo ad una fresa. Ovviamente Bruce ha utilizzato il primo metodo. Partendo, in questo caso, da un pezzo di un cannone giocattolo, lo si riveste prima da una metà e poi dall’altra di silicone ad alte temperature. Per garantire un corretto percorso del materiale plastico nello stampo, dovremo creare un canale di colata, cioè un percorso che garantisca alla plastica di raggiungere correttamente senza raffreddarsi o bloccarsi tutte le parti del nostro stampo. Dopo aver creato lo stampo lo si posiziona sotto l’estrusore, premendolo sull'ugello. In circa 30 secondi il materiale riempie tutta la cavità, garantendo un oggetto con ottime finiture. Prima di aprire lo stampo dobbiamo immergerlo nell'acqua per far sì che il polimero si solidifichi e si raffreddi, in caso contrario rischiamo di distruggere la nostra creazione. Bruce si ritiene soddisfatto, il processo è stato un successo grazie alle piccole dimensioni dell’oggetto, questo perché ha garantito che il materiale polimerico non si raffreddasse all’istante bloccando la riuscita della stampata. Ovviamente in ambito produttivo si hanno altissime pressioni che spingono il materiale all’interno della camera, questo per far sì che il prodotto finito risulti uniforme e duraturo.-

- stampanti 3d

- settori

-

(and 7 più)

Taggato come:

-

#3DPrintHub - TreeD Filaments offre diversi filamenti per la stampa 3D

Gabriele Carrara ha pubblicato un articolo in Novità

Al 3DPrint Hub non sono mancati i produttori di filamenti per stampanti 3D FDM. Uno dei nuovi arrivati, il quale ci ha colpiti in senso positivo, è TreeD Filaments, azienda produttrice di vari fili utilizzati in quattro grandi ambiti: Techincal, Architectural, Wonderfil e Flex. TreeD Filaments e la sua offerta di filamenti per la stampa 3D In ambito tecnico (Techincal) TreeD Filaments produce due tipologie di filamento: - Stiron HIPS, polimero tecnico perfetto per la creazione di supporti o parti portanti, si estrude tra i 220° e i 230° e necessita del piano riscaldato; - Biomyde, un polimero altamente tecnico utilizzato per produrre ingranaggi o parti in movimento, è auto lubrificante e resistente all'abrasione, si estrude a 220° su piano caldo in Tufnol (materiale abbastanza comune in elettronica), per consentire al filamento estruso la corretta adesione al piatto di stampa. http://www.stampa3d-forum.it/wp-content/uploads/2015/03/TreeD-Filaments-filamenti-stampa-3d-05.jpg Nel settore Architectural sono disponibili cinque diversi tipi di filamento. Questa linea è interamente dedicata al design, all'architettura e all'arte. Grazie all'unione materiale/polveri minerali si ottiene una una finitura simil marmo, legno e mattone. Sono lavorabili post stampa, si estrudono ad una temperatura attorno ai 230°. http://www.stampa3d-forum.it/wp-content/uploads/2015/03/TreeD-Filaments-filamenti-stampa-3d-06.jpg http://www.stampa3d-forum.it/wp-content/uploads/2015/03/TreeD-Filaments-filamenti-stampa-3d-02.jpg Wonderfil è una linea costituita da PLA e ABS, degno di nota è il filamento chiamato Performance ABS, il quale permette una velocità di stampa del 10% più rapida e non emette fumi tossici. In fine troviamo la linea Flex, basata essenzialmente su due materiali: - TPU, polimero con ampia memoria elastica, supporta allungamenti pari al 200%; - TPE, polimero con un alto ritorno elastico. Entrambi i filamenti si estrudono tra i 220° e i 230° con il piano riscaldato a 40°. http://www.stampa3d-forum.it/wp-content/uploads/2015/03/TreeD-Filaments-filamenti-stampa-3d-03.jpg I prezzi variano tra i 35€ + iva e i 25 + iva. Altra caratteristica molto apprezzabile di TreeD Filaments è che utilizzano il cartone riciclato come elemento dominante dei loro imballi. "Nonostante una bobina in cartone impieghi quasi il doppio del tempo per essere avvolta rispetto ad una in plastica, siamo convinti che un futuro sostenibile passi anche da queste scelte. Grazie a questi accorgimenti sia la scatola che la bobina sono riciclabili al 100%." cit. TreeD Filaments. LEGGI TUTTE LE NOVITA' DAL 3DPRINT HUB DI MILANO-

- stampanti 3d

- eventi

-

(and 5 più)

Taggato come:

-

Materiale per la stampa 3D, dal filo ai granuli di PLA

Gabriele Carrara ha pubblicato un articolo in Novità

Dove sta scritto che il materiale base delle stampanti 3D dev'essere un filamento? RichRap se lo è chiesto e ha deciso di sperimentare una stampante che si alimenti con plastica in granuli di PLA. Si avrebbe così un materiale più resistente ed economico. Fino ad ora la pressoché totalità degli utilizzatori di stampanti 3D FDM sono abituati a comprare chilogrammi di bobine di filamento, ma da oggi qualcosa potrebbe cambiare. RichRap vuole cambiare le cose, proponendo sul suo blog un nuovo esperimento inerente ai granuli di plastica. Uno dei principali vantaggi che comporta questo metodo di trasformazione è il prezzo. Ovviamente il prezzo è di molto inferiore perché il prodotto non ha bisogno di una lavorazione per renderlo filamento e successivamente metterlo in vendita. Un altro vantaggio è l’impossibilità di contaminazione del materiale. Il materiale polimerico ogni volta che viene lavorato perde una percentuale delle proprie caratteristiche meccaniche, quindi acquistando il materiale in granuli si riceverà un materiale più puro e con migliori proprietà. Tutto il settore industriale che produce prodotti in materiale plastico usa questi granuli, questo permette un’ampia varietà di plastiche già esistenti sul mercato. Così RichRap spiega anche come costruire i pezzi per la creazione di un piccolo estrusore, che permetta al materiale plastico di raggiungere la sua temperatura di fusione ed essere estruso. Un’ampia gamma di colori è già disponibile sul mercato con il marchio ColorFabb. Sfortunatamente come dice il proverbio: non è tutto oro ciò che luccica. Noi di stampa3D forum abbiamo fatto qualche ricerca inerente ad un materiale che prendiamo come esempio, ovvero il PLA fornito in granuli. Questo materiale ovvero acido polilattico ha una temperatura di fusione compresa tra i 150°C e i 173°C, (ovviamente parliamo di materiale vergine senza inserimenti di additivi) ciò significa che l’estrusore dovrebbe raggiungere una temperatura di circa 180° e mantenerla stabile per tutto il tempo di lavoro. Un altro grosso problema è legato al raffreddamento: il granulo deve completamente essere fuso, il che potrebbe causare un aumento considerevole del tempo necessario per raffreddare il layer. Il creatore dell'estrusore per la stampante 3D spiega anche come poterlo costruire facilmente a casa. La maggior parte dei componenti dovrà essere stampata dagli utenti ed infine assemblata. RichRap sostiene che bastano solo un motore passo-passo, una vite che trasposta il materiale in direzione dell'ugello (si può utilizzare una punta da trapano) un cuscinetto ed alcune viti M3 o M4.-

- stampanti 3d

- materiali

- (and 4 più)

-

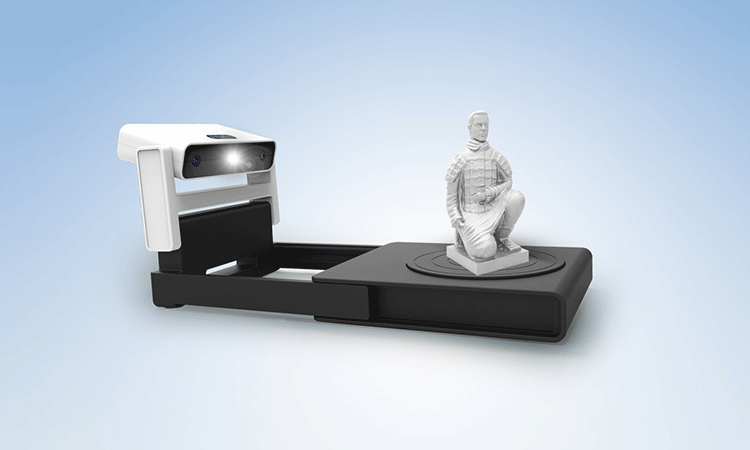

EinScan-S: uno scanner 3D economico ad alta risoluzione

Gabriele Carrara ha pubblicato un articolo in Novità

Molte volte la modellazione 3D non è di facile utilizzo per tutti, proprio per questo molte aziende stanno inserendo sul mercato nuovi modelli di scanner 3D. Non tutti questi dispositivi hanno una risoluzione che accontenta i più precisi stampatori 3D, i quali si devono accontentare di basse o medie qualità di scansione. Tuttavia, durante il Consumer Eletronics Show (CES 2015) di Las Vegas, SHINING 3D ha presentato EinScan-S, uno scanner 3D che promette di offrire una migliore tecnologia ed una maggiore qualità a prezzi ragionevoli, soprattutto di facile utilizzo siate voi dei professionisti o degli hobbisti. http://www.stampa3d-forum.it/wp-content/uploads/2015/01/EinScan-S-scanner-3d-economico-alta-risoluzione.png http://www.stampa3d-forum.it/wp-content/uploads/2015/01/EinScan-S-scanner-3d-economico-alta-risoluzione-3.png http://www.stampa3d-forum.it/wp-content/uploads/2015/01/EinScan-S-scanner-3d-economico-alta-risoluzione-4.png Questo nuovo dispositivo è in grado di ottenere risoluzioni scanner estreme, grazie ad una dotazione di tecnologica di tipo industriale. EinScan-S utilizza in parte la tecnologia della famosa Kinect di Microsoft: proietta sul oggetto una stretta banda di luce, producendo un’altra fonte di luce, che verrà utilizzata dalla telecamera per far riferimento alle dimensioni, alle superfici ed infine alle geometria esatta dell’oggetto. http://www.stampa3d-forum.it/wp-content/uploads/2015/01/EinScan-S-scanner-3d-economico-alta-risoluzione-5.png http://www.stampa3d-forum.it/wp-content/uploads/2015/01/EinScan-S-scanner-3d-economico-alta-risoluzione-6.jpg Utilizzando l’EinScan-S potete ottenere in soli 3 minuti una scansione perfetta con una precisione di dettaglio fino a 0,1 millimetri. Ovviamente il vostro oggetto sarà posto su una tavola rotante per permettere alla telecamera di ottenere tutti i punti. Lo scanner include due modalità di scansione, quella automatica, utilizzata per piccoli oggetti posizionati sulla piattaforma rotativa dello strumento, e quella libera, utilizzata per oggetti di maggiori dimensioni (con un limite massimo di 700 x 700 x H700 mm) dove sarà lo scanner, adagiato su un 3 piedi, a ruotare attorno all'oggetto. Dopo aver scannerizzato l’oggetto da voi scelto, il file è pronto per essere immediatamente stampato in 3D, utilizzando l STL. Oltre agli ottimi risultati di scansione, EinScan-S ha un peso di soli 3,5 kg, consentendo un facile trasporto e un ingombro veramente ridotto. Ecco alcune caratteristiche salienti di EinScan-S: Precisione: <0,1mm Volume scansionabile in automatico: 215 x 215 x H200 mm Volume scansionabile in scansione libera: 700 x 700 x H700 mm Velocità scansione: Max 3 minuti. Formato dati: STL, ASC Sorgente di luce: Luce bianca Dimensioni totali chiuso: 400 x 300 x H120 mm Dimensioni totali esteso: 630 x 300 x H280 mm Consumo elettrico: 50w Prezzo: 899 dollari. http://www.stampa3d-forum.it/wp-content/uploads/2015/01/EinScan-S-scanner-3d-economico-alta-risoluzione-7.jpg Dinosaur by EinScan on Sketchfab-

- news

- scanner 3d

-

(and 1 più)

Taggato come:

-

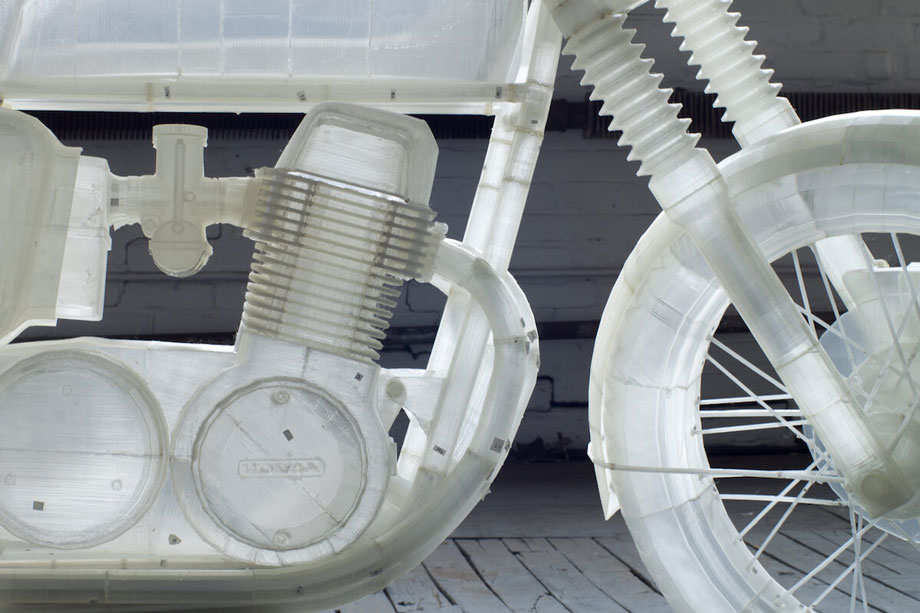

Accade a New York, dove una artista ha realizzato in scala 1:1 una stupenda moto d'epoca grazie alla stampa 3D. Il modello è uno storico, una Honda CB500 del 1972. Molte persone sono reticenti nel pensare che tramite un mezzo elettronico si possa "creare" dell'arte. Questo ragazzo potrebbe aver sfatato tale concetto realizzando questa stupenda replica di una moto d'epoca. Oltre a questo, ha potuto realizzare il suo sogno di avere un moto d’epoca (anche se non funzionante) in salotto senza spendere migliaia di dollari. http://www.stampa3d-forum.it/wp-content/uploads/2015/01/jonathan-brand-moto-depoca-1.jpg http://www.stampa3d-forum.it/wp-content/uploads/2015/01/jonathan-brand-moto-depoca-3.jpg Jonathan Brand –appassionato di moto- è partito dal disegno 3D sul suo computer e grazie a due Ultimaker Original ha creato il suo progetto, cercando di renderlo ancora più magnifico tentando di realizzare la moto d'epoca il più trasparente possibile. Per farlo ha utilizzato uno spessore massimo delle pareti di 1 mm, incollandole tra loro (non è stato possibile capire con quale metodo). In tutto, per realizzare la moto, Jonathan ha consumato ben 18 kg di filamento di PLA. http://www.stampa3d-forum.it/wp-content/uploads/2015/01/jonathan-brand-moto-depoca-5.jpg http://www.stampa3d-forum.it/wp-content/uploads/2015/01/jonathan-brand-moto-depoca-4.jpg Ovviamente la realizzazione di questo progetto ha richiesto tempo, molto tempo. La moto d'epoca è un insieme di centinaia di pezzi che Jonathan ha precedentemente stampato, poi catalogato ed infine assemblato. Solo la sella ha richiesto la stampata di più di venti particolari. Jonathan ammette che questo progetto è stato reso possibile grazie al disegno tridimensionale che gli ha dato la possibilità iniziale di poter avere una visione totale dei pezzi, per poi poter assemblare tutti i particolari posizionati dentro degli scatoloni utili per la catalogazione. Credo che tutti gli appassionati di moto vorrebbero averne una in casa, considerandola un opera d’arte. Se questa moto è stata realizzata con solo due Ultimaker di piccole dimensioni, chissà cosa potrà realizzare questo ragazzo con la nuova Ultimaker 2 Extended. Sicuramente in futuro vedremo sempre più progetti di questa dimensione e forse si creerà il problema del copyright, ancora poco sentito nel mondo del 3D Printing ma che sicuramente in futuro sorgerà in modo prepotente.

-

Proto-Pasta presenta il nuovo PLA magnetico e PLA acciaio

Gabriele Carrara ha pubblicato un articolo in Novità

Qualche anno fa si pensava che le stampanti 3D potessero stampare solo ABS e PLA ma ultimamente si sta sfatando questo vecchio pensiero, grazie a tutte quelle aziende che stanno testando e commercializzando nuovi filamenti. Una di queste è Proto-Pasta, una piccola società con sede a Vancuver, creata da quattro appassionati di stampa 3D. Essa ha annunciato l’immissione sul mercato di due nuovi filamenti metallici (in realtà polimeri caricati con particelle al metallo) con proprietà uniche. http://www.stampa3d-forum.it/wp-content/uploads/2014/12/proto-pasta-PLA-magnetico-acciaio-5.jpg Questi prodotti verranno commercializzati ad inizio 2015, Proto-Pasta ha inoltre aperto un concorso, chiedendo ai partecipanti di progettare il rocchetto con il quale sarà fornito il materiale. Il fortunato vincitore sarà il primo a ricevere questi nuovi filamenti, posizionati sui rocchetti pensati da lui. Ovviamente chiunque possieda una stampante 3d potrà oltre che disegnare il proprio progetto, realizzarlo per mostrare in concreto il proprio pensiero. Il primo prodotto presentato da Proto-Pasta è un PLA caricato con acciaio che potrà essere lucidato per ottenere una finitura metallica brillante, potendo così ottenere un manufatto simile a quelli ottenuti per colata. Un particolare molto interessante, proprio per l’estetica dei nostri manufatti, consentendo a noi utilizzatori la possibilità di creare gioielli, parti in vista e qualsiasi oggetto che voglia essere esposto. Infatti l'aspetto estetico è una delle cose in cui le maggiori aziende come di consumabili e startup come Proto-Pasta si stanno avventurando. http://www.stampa3d-forum.it/wp-content/uploads/2014/12/proto-pasta-PLA-magnetico-acciaio-4.jpg http://www.stampa3d-forum.it/wp-content/uploads/2014/12/proto-pasta-PLA-magnetico-acciaio-2.jpg Il secondo è un PLA presentato da Proto-Pasta caricato con ferro, unico nel suo genere, questo filamento permette di ottenere prodotti con proprietà magnetiche. È possibile anche compiere un processo di ossidazione, avendo cosi una finitura simil ruggine (potendo stampare anche pezzi con un estetica molto ‘vintage’). http://www.stampa3d-forum.it/wp-content/uploads/2014/12/proto-pasta-PLA-magnetico-acciaio.jpg Sfortunatamente non abbiamo altre notizie, fra cui il nome o la composizione del metallo, le temperature di lavorazione. Una cosa la sappiamo però il prezzo: 13,50$ per 125 grammi (1.75mm) per il PLA acciaio mentre 11.75$ per 125 grammi di PLA magnetico (1.75 mm). Ora non ci resta altro che attendere nuove informazioni per condividerle immediatamente con voi e perché no, magari una prova di stampa!