michele79

Membri-

Numero contenuti

163 -

Iscritto

-

Ultima visita

-

Giorni Vinti

11

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di michele79

-

Problema sotto-estrusione, credo

michele79 ha risposto a Signoermejo nella discussione La mia prima stampante 3D

prova a dare un'occhiata a questa discussione che mi mare un problema simile.. -

Anet a8 custom infernale

michele79 ha risposto a mcmady nella discussione Problemi generici o di qualità di stampa

una idea stupida mia, prova a tenere sotto controllo la tensione dell'alimentatore in tempo reale, e vedere se c'è una caduta quando smette di stampare.. -

Problemi stampa Tpu

michele79 ha risposto a john nella discussione Problemi generici o di qualità di stampa

l'ugello è da 0,4? credo di averlo usato una volta per prova e intasato, io il tpu lo stampo sempre col 0,8 anche perchè ho seri problemi con lo spingifilo quindi cerco di tenere più bassa possibile la pressione nella gola, altro non so.. -

Cooling

michele79 ha risposto a Alessia200008 nella discussione Problemi generici o di qualità di stampa

nell'immediato per mitigare il problema potresti aumentare la velocità di stampa manualmente negli ultimi strati, e stampare 2 pezzi invece che 1 in modo che i modelli raffreddino intanto che l'estrusore si sposta da uno all'altro. di contro lo spostamento produce stringing e peggiora la cucitura. se no aspetti l'inverno😅 per produrre uno scioglimento simile del pezzo secondo me c'è veramente un eccesso di calore, probabilmente la ventola ti sembra che vada al 100% ma non è cosi, io con la mia ender3 che ha una ventola ridicola non arrivo a quel grado di scioglimento, controlla che veramente la ventola vada forte, dovrebbe fare un rumore abbastanza udibile. -

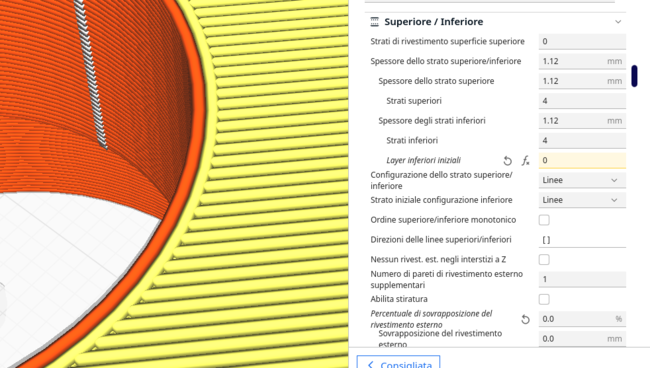

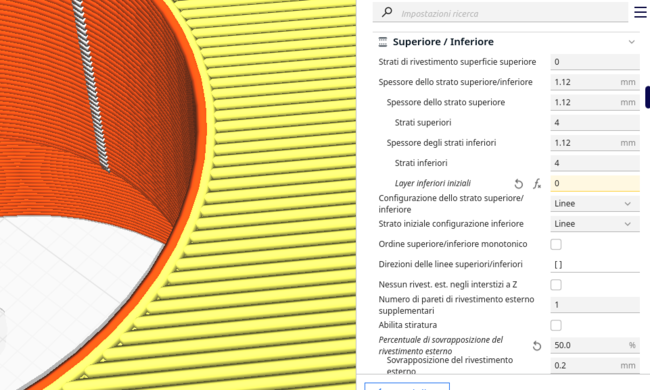

Problema ultimi layer

michele79 ha risposto a Alessia200008 nella discussione Problemi generici o di qualità di stampa

ciao esempi con il parametro overlap, comunque rimane strano che tu debba manipolare qualche parametro per ottenere una buona stampa se invece ti piace smanettare per imparare ottimo. -

Ender 5 Plus e info sul Mosfet

michele79 ha risposto a dnasini nella discussione Hardware e componenti

chiaramente il mosfet non può lavorare con una potenza di 24V * 210A perchè sono dati nominali, il dato importante è la dissipazione del componente che è di 220W che viene aumentata tramite il dissipatore raffreddato, come è nel kit, per raggiungere la potenza necessaria al piatto. -

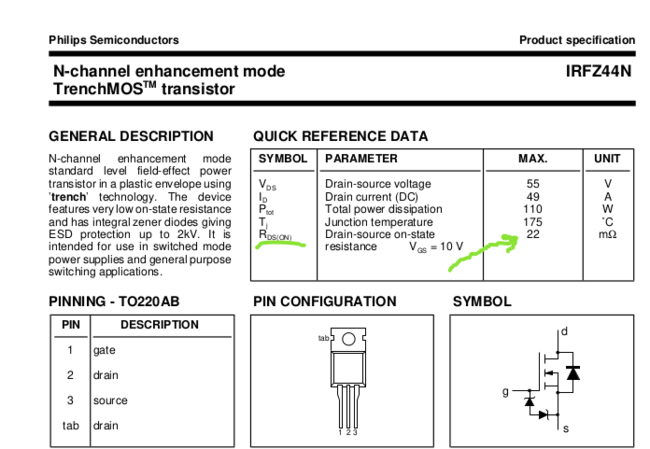

Ender 5 Plus e info sul Mosfet

michele79 ha risposto a dnasini nella discussione Hardware e componenti

ho messo un componente a caso per esempio, il dato importante è la resistenza interna del componente che deve essere più bassa possibile compatibilmente con il carico che va pilotato. altro dato importante è la dissipazione totale del guscio+aletta del componente che si trova sempre in figura. se riesci a reperire il data del componente effettivamente montato nei kit che hai visto in vendita sai subito se va bene al caso tuo. -

Ender 5 Plus e info sul Mosfet

michele79 ha risposto a dnasini nella discussione Hardware e componenti

secondo me dovresti solo verificare con il dito se il mosfet attuale scotta, se si probabilmente il tuo upgrade è giustificato. mi fa pensare il fatto che l'alimentatore precedente fosse un po' sottodimensionato (questo poteva influire anche sulla tensione disponibile per i motori?) in tal caso hai fatto bene ad aggiornare la psu. -

Ender 5 Plus e info sul Mosfet

michele79 ha risposto a dnasini nella discussione Hardware e componenti

ciao non sono esperto ma non credo che cambiando il mosfet vai a riscaldare più velocemente, il mosfet si comporta come un interruttore a stato solido con una resistenza interna molto bassa (nei milliOhm) di conseguenza la sua caratteristica principale è il dimensionamento corretto per la potenza che deve pilotare. la velocità di riscaldamento dipende da che tensione gli mandi al piatto e di conseguenza la potenza totale che viene assorbita. se la tua stampante monta un mosfet che da datasheet è nel range di potenza e funziona, secondo me è inutile cambiarlo con un altro. -

Problemi con estrusione

michele79 ha risposto a ivanvender21 nella discussione Problemi generici o di qualità di stampa

credo che dovresti fare i controlli di routine step per mm e flusso con il cubetto, come descritto innumerevoli volte in questo forum e nei tutorial -

prova a mandare in stampa un qualunque file che hai stampato con successo anche senza filo, solo per vedere se si muovono tutti i motori tranne quello dell'estrusore (poi ferma la stampa), se è cosi controlla i cablaggi del motore e i connettori della scheda madre, credo che più di cosi non si possa fare dato che i driver montati da quel che ho visto non sono rimovibili. ho trovato sulla rete del materiale purtroppo non aggiornato: https://github.com/bq/witbox-2

-

l'ugello è in temperatura quando cambi il filo? (200 gradi)

-

il buon overvolt ha provato la cosa, per me ha senso solo se la stampante ha una meccanica degna, altrimenti è un buon passatempo sicuramente che ti permette di aggiornare le conoscenze

-

ciao guardando il filmato dal minuto corrente in quale passaggio hai il problema? posso supporre che il filamento magari si incastra da qualche parte o che ci sono residui di pla che bloccano l'inserimento, potrebbe essere utile spuntare il nuovo filamento in modo obliquo con il tronchesino in modo di favorire l'ingresso fra gli ingranaggi dell'estrusore, assicurati che non ci sia materiale avanzato che impedisce l'operazione, se invece non gira proprio il motore dell'estrusore controlla il suo connettore e i cavi, assicurati anche che l'ugello vada in temperatura durante l'operazione, perché se per caso l'ugello non raggiunge almeno 180 gradi il motore estrusore non si muove, questo quanto riesco a immaginare..

-

Layer separati

michele79 ha risposto a Alessia200008 nella discussione Problemi generici o di qualità di stampa

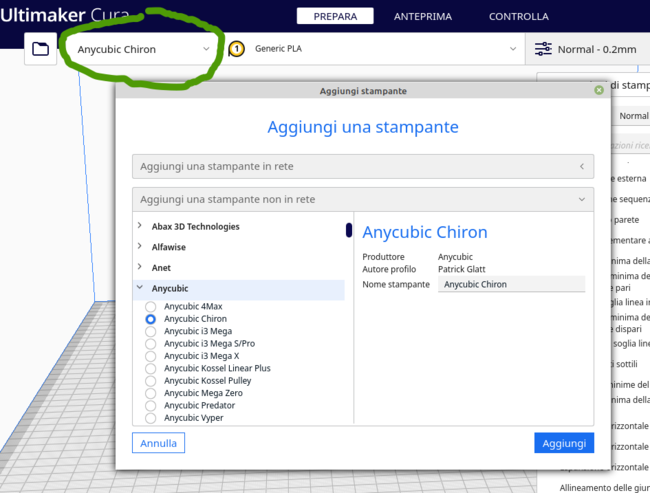

ciao mi permetto di aggiungere se nel caso non lo avessi già fatto di impostare il profilo su cura della tua stampante, così ti trovi già i parametri migliori pronti per la stampa. -

Copriobiettivo da disegnare

michele79 ha risposto a Potus88 nella discussione Problemi di modellazione 3D, gestione mesh, esportazione in stl

forse la parte del cono è un po' estremo da fare in un passaggio solo di perimetro, il layer adattivo ti puo aiutare. Oppure tanto vale fai un top dritto con un ponte che sicuramente viene anche se non bello dalla parte interna (metti 0 nel "numero di pareti di rivestimento esterno supplementari" per facilitare il ponte). -

Problemi con l'asse Z

michele79 ha risposto a Gabriele Maseroli nella discussione Problemi generici o di qualità di stampa

controlla anche l'anteprima nello slicer, a volte mi è capitato su cura un problema simile (un layer alto veniva traslato in giù al livello del piatto) -

Anomalia di stampa Banding lungo pareti

michele79 ha risposto a SudoMolto nella discussione Problemi generici o di qualità di stampa

avevo notato anch'io in qualche caso, forse è il tensionamento cinghie, sono leggermente molle -

Spigoli rotondi e ghosting

michele79 ha risposto a Devil3D nella discussione Problemi generici o di qualità di stampa

domanda ignorante, linear advance e input shaping sono la stessa roba? -

Problemi da Blender a STL

michele79 ha risposto a Spillo nella discussione Problemi di modellazione 3D, gestione mesh, esportazione in stl

ciao non capisco qual' è il problema, a giudicare dal rapporto fra larghezza dell'estrusione e le dimensioni dell'oggetto mi sembra che stai usando una scala molto piccola, verifica le dimensioni dell'oggetto sul piatto di stampa.. se usi blender ti consiglio di attivare il 3d toolbox: edit->preferences-> add-ons->ricerca "3d-print" spunta il plugin ed è fatto, poi con "n" ti comparirà un utile menu a destra con tutto il desiderabile per l'esportazione e il check alla stampa 3d -

la mesh non si può chiudere

michele79 ha risposto a pino81 nella discussione Problemi di modellazione 3D, gestione mesh, esportazione in stl

non conosco fusion comunque credo la strada più semplice sia sottrazione booleana -

la mesh non si può chiudere

michele79 ha risposto a pino81 nella discussione Problemi di modellazione 3D, gestione mesh, esportazione in stl

ciao vedi se ti va bene, in attesa che ti rispondano per fusion, ti ho messo la versione con l'unione degli anelli nel caso hai fretta di prototipare, è modificato con blender (non molto pro) cuffie_1-Cuffie.stl cuffie_1unito.stl -

problemi con stampa da un solo perimetro

michele79 ha risposto a lever63 nella discussione Problemi generici o di qualità di stampa

da come ho capito io: espansione orizzontale espande tutto, quindi rimpicciolisce i fori (se valore positivo) esp. or. dei fori espande solo i fori è un rompicapo, tentare prima o poi azzecchi😀 -

problemi con stampa da un solo perimetro

michele79 ha risposto a lever63 nella discussione Problemi generici o di qualità di stampa

in modalità superficie stampa tutto come se aggiungesse una "pelle" al modello aumentandone le dimensioni, potresti provare anche con espansione orizzontale su cura per vedere se è un problema di minimo spessore stampabile. -

problemi con stampa da un solo perimetro

michele79 ha risposto a lever63 nella discussione Problemi generici o di qualità di stampa

i rinforzi hanno uno spessore? perchè se vengono eliminati probabilmente hanno una faccia sola.. se l'ala fosse chiusa alle estremità andrebbe a costituire un solido coerente? sono tante piccole cose gli slicer non digeriscono. per esempio sulle prove che ho fatto io qualche punto dell'ala si generavano dei percorsi assurdi solo per qualche punto del disegno forse non corretto geometricamente. anche il disegno di Stanton non sempre viene sezionato correttamente.. comunque idea molto interessante..