Classifica

Contenuto Popolare

Mostra il contenuto con la massima reputazione da 22/02/2025 in tutte le aree

-

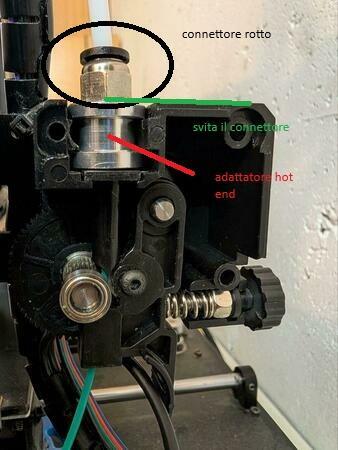

Il connettore rapido si è rotto. Se riesci a svitarlo dall'adattatore dell'hot end, puoi trovarne uno nuovo a pochi centesimi anche su Amazon. Ti consiglio di acquistare una coppia di connettori insieme a un nuovo tubo in PTFE. Essendo componenti di bassa qualità, se non li sostituisci entrambi potresti ritrovarti con problemi simili nel breve termine.5 punti

-

5 punti

-

Ho individuato il problema. Alcune delle onde non erano completamente parallele al piatto ma poggiavano su spigoli, a causa della curvatura che era stata data in progetto. Ho risolto tagliando 1mm di ogni lato, portando le sezioni ad essere perfettamente parallele ed aderenti al piatto. Era anche il motivo per cui Bambustudio creava il Brim solamente su alcune delle parti in appoggio. Evidentemente ha bisogno di un minimo di superficie per creare il Brim. Questo il risultato Timelapse stampa Grazie per l'aiuto4 punti

-

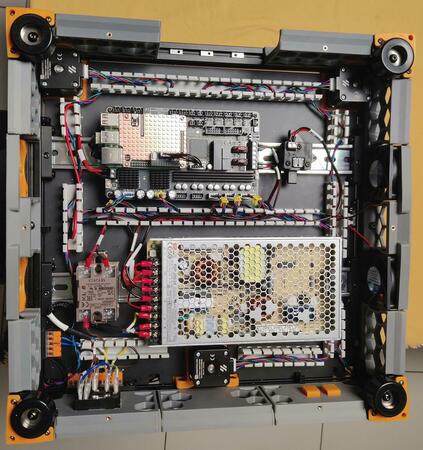

Con il cablaggio siamo a buon punto, il 90% delle componenti sono cablate, ora manca il collegamneto alla PCB Nitehawk della toolhead e il piatto con relativi endstop di X, Y e Z L'ultimo sforzo della giornata e' stata una delle tre Chain, quella di Z.... ...e sullo sfondo uno dei 2 pelosi... si, proprio quello che oggi ha rischiato di non arrivare all'ultimo dell'anno visto che, in un momento di distrazione, l'ho beccato sul tavolo intento a scegliere un fascio di cavi da rosicchiare..... 🤬4 punti

-

Come diceva il mio nonno, " le opinioni sono come le palle, ognuno ha le sue" 🙂 Concordo con quanto ti ha gia' consigliato @FoNzY, relativamente al BLTouch io lo trovo utile e a mio avviso vale la pena dotarsene. Come ogni cosa, non gli affiderei ciecamente le mie stampe, ad ogni modo lo trovo un valido ausilio. Per quanto riguarda il prenderlo originale o clone, qui dipende dal budget che hai e dallo sbatti che sei disposto a metterci x installarlo. La versione originale e' piuttosto documentata e a meno di pirlate nel cablaggio va liscio (io ne ho montati 3 di cui 2 al primo colpo ed il terzo al secondo x colpa del cablaggio appunto). Il 3DTouch (il clone) non sempre e' cosi' immediato perche' spesso arriva con piattine con colori dei cavi esoterici che necessitano almeno un primo remapping per capire chi fa che cosa, quindi potrebbe richiedere un po' piu' di attenzione sia nel cablaggio che nel comportamento4 punti

-

@Killrob @eaman @dnasini @FoNzY e quant'altro... Nunzio vobis.. gaudium magnum... Habemus Klipper!!! Come ho fatto? Ho tolto di mezzo il BTT pi evidentemente fallato ed ho messo un Raspberry Pi3. Era quel cosino malefico che rompeva le balle! Mi sto studiando Klipper e sono arrivato che, il piatto e l'hotend riscaldano, il bltouch va, gli assi si muovono (ora) nella direzione corretta. Gli endstop fanno la loro parte.. ora mi darete una mano per le regolazioni di fino ehehehe 🤣4 punti

-

Questa e' la sequenza che uso io Filament * Filament Calibration (Average filament size with Caliper) * Flow Rate Calibration * Temperature Calibration (Temp Tower) * Retraction Calibration (Retraction Tower) con un layer height di 0.08 le rogne te le vai un po' a cercare, soprattutto se usi un nozzle da 0.4mm. Fai questi test con parametri "standard" (layer height 0.2 con nozzle da 0.4). Una volta trovato il giusto compromesso in condizioni standard puoi cominciare ad avventurarti con parametri differenti Questa funzione, in linea di principio, regola la pressione applicata dall'estrusore nel nozzle durante i cambi di direzione. Questo fa si che, per evitare depositi o angoli arrotondati, l'estrusore diminuisca la spinta sul filamento cosi' da don estrudere troppo materiale prima di un cambio di direzione. Se gia' la tua stampante nn e' ben regolata, calibrare questo parametro risulta intrinsecamente piu' complicato4 punti

-

Infine, c'è qualcosa di innovativo e interessante: https://www.bondtech.se/indx-by-bondtech/4 punti

-

Guarda che se stanno a 60-80c va' bene, mica li hanno fatti per stare in frigo.4 punti

-

a me sembra dal video che non esce nulla perche' sei a contatto con il piano, il punto zero è sbagliato ed invece di stampare a 0,2mm di altezza dal piano sei a pressoche' 0.0mm. Quando tocchi l'hot end è normale che poi il punto zero vada al diavolo perche' è impossibile rimontarlo nel decimo. fai la procedura di home ma invece di far premere l'end stop di Z alla stampante usa il dito, in modo da avere un punto 0 ed un primo layer di conseguenza a 2\3cm dal piano e vedi se cosi' estrude. se in aria estrudi allora rivedi il punto zero di zeta4 punti

-

lo fa' con tutte le stampe o solo con quella in particolare? finche' la stampa non va a vacca la qualita' è buona? il problema piu' comune è una sovraestrusione che depositando troppo materiale fa si che la stampa venga colpita dalla testina, altre cause possono essere una stampa molto particolare che si deforma e quindi viene colpita...4 punti

-

Salve, sono un nuovo utente (ma non nuovo di età). Sono entrato in questo affascinante mondo con una Kobra S1 combo. Devo iniziare a studiare perchè nella vita non si finisce mai di imparare.4 punti

-

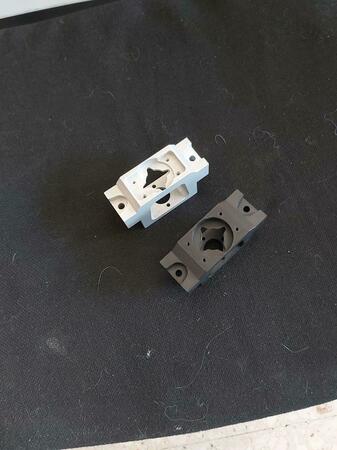

Concetto non nuovo. Parecchi stanno lavorando al cambio utensile dove ad essere sostituito è solo il fusore (sono tra loro). Qualcuno ha già preparato un sistema funzionante benché con scarsi risultati soprattutto in termini di affidabilità: https://www.youtube.com/watch?v=wjNQ7pUC6R8 Mi intriga il fatto che i tool in parcheggio manchino del tutto di raffreddamento attivo. Grazie della segnalazione comunque, ogli spunto è utile.4 punti

-

Si' e anche metterci dei dissipatori. Metti un PEI, costa 10e. Metti l'estrusore in direct drive. Qua' ci sono alcuni upgrade economici: https://print.piffa.net/ -------- Prima monti l'hardware, regoli corrente https://ellis3dp.com/Print-Tuning-Guide/articles/determining_motor_currents.html e velocita' https://ellis3dp.com/Print-Tuning-Guide/articles/determining_max_speeds_accels.html poi fai le calibrazioni della stampante poi fai i profili di stampa. Qua ci sono quelli di una Ender3 https://store.piffa.net/3dprint/ender/klipper/slicer_profiles/ che dovrebbe essere simile.4 punti

-

Come ti e' gia' stato detto, spesso modificare un STL e' piu' laborioso che rifarlo. Ad ogni modo, io ho imparato ad usare Fusion 360 partendo proprio da quello che vorresti fare tu. Dato un STL gia' fatto, lo importo in fusion, trasformo la mesh in un solido e comincio a "renderlo lavorabile". A seconda dell'progetto, il lavoro e' piu' o meno lungo e fattibile o meno perche' dipende in primis da come e' stato realizzato l'STL (qualita' del modello originale esportato) e dalla sua precisione. Per esperienza, Blender nn e' il miglior strumento per realizzare solidi adatti per la stampa. Spesso realizza oggetti con facce non chiuse che rendono lo slicing impreciso se non addirittura impossibile. Detto questo, non ti resta che provarci e cmq, anche il tuo STL importato in Fusion dovrebbe risultare pieno, poco importa, c'e' una semprlice funzione che te lo svuota. Il complesso e' rendere le superfici "prive" di triangolo e per quanto pissibile planari, e questo e' un lavoro che ti tocca fare a mano cancellando e adeguando le facce.4 punti

-

nn ci ho ancora stampato, ho terminato oggi alle 19 e se nn mi sbrigavo a ripulire la sala, neache mangiavamo stasera 😩 conto di fare delle prove domani con PLA+ (devo stampare una pinza per i JST) Ma ho gia' in programma di rifare la parte superiore delfiltro Nevermore perche' la stampa attuale mi ha un po' warpato, niente di drammatico ma esteticamente nn mi piace tanto in realta' tutti i kit trovati sono forniti senza pannello. questo su OneTwo3D in UK (unico trovato con profili neri disponibili) propone il triplo pannello. Alla fine il costo dei 3 pannelli (2 + la cornice interna) veniva a costare poco di piu' il singolo pannello da 3mm. La legnata e' stata la spedizione, ma alla fine far spedire le cose da me e' sempre costoso, quindi alla fine tra kit, pannello e spedizione me la sono cavata con 95e Devo provarlo, io lo schermetto lo uso abbastanza ma, come tutte le cose, e' da farci l'abitudine, ed in effetti, se proprio vado in sbatti, mi modifico il supporto e passa la paura 😄3 punti

-

Eventualmente per assicurarti che sia un problema di config del firmware piuttosto che dello slicer puoi semplicemente, dopo aver fatto la home, mandare da console Z in alto di 10cm: se sono 10cm reali potrebbe essere il fw corretto e lo slice sbagliato, se sono ~16cm o piu' di 10cm e' sbagliata la proporzione di Z nel fw.3 punti

-

Arrivato il motore da 23 mm, montato e va bene, ho dovuto cambiare, di poco, gli step/mm, credo per il passaggio bowen/direct, non scalda e stampa anche il tpu, che sinceramente speravo che l'oggetto stampato venisse più morbido. Pochi euro e sono soddisfatto, devo ancora provare la velocità max3 punti

-

A spiegarlo a fondo e' lunga e non ne sarei in grado, ma per partire di base direi: _ Belt response per avere le 2 cinghie tirate abbastanza uguali _ Axis shaper calibration scegli lo shaper che preferisci con le frequenze ecc che ti da in alto a destra in base alle accel max che vuoi usare _ Vibrations profile per le velocita', la massima qualita' la ottieni mettendo nello slicer le velocita' dove c'e' la striscia verde, ovvero vibrazioni minori Dal grafico vedi anche se hai qualcosa che non va, l'ottimo sarebbe avere un solo picco, ma li inizia il divertimento a capire cos'e' che fa risonanze strane e ci esci pazzo, e spesso non e' nemmeno il caso se non si tratta solo di una vite allentata, cavi fissati male ecc. Tipo sulla mia erano i pannelli, ma vallo a capire! Scoperto per caso quando ho messo l'isolamento. Per le atre funzioni piu' specifiche o spiegate meglio auguri a leggere e guardarti video 😅3 punti

-

Quanto tempo aspetti di "heatsoak"? (o com'e' che come si dice in italiano ) Sullla mia se stampo col piatto a 110 devo aspettare sui 15 minuti sia per la temperatura in camera che per l'espansione termica del piatto, o mi si incasina nel gantry leveling, mesh ecc. A parte il piatto anche gli estrusi del gantry scaldandosi si deformano parecchio. E faccio Z home come prima cosa nello start print, poi dinuovo prima della mesh. P.S: Se stampi spesso ABS o simili metti l'isolante quello cinese/amazon all'interno dei pannelli, cosi' facendo sono arrivato a 75 gradi in camera sulla 350 e ciao ciao warping.3 punti

-

è terminata, mi manca solo da fare la sistemazione dei cavi, della btt pi, di aggiungere il sensore di fine filamento e di piazzare il monitor hdmi in qualche modo che non mi faccia troppo schifo 😄 Per il momento la tengo così poi penserò a passarla a direct. Anche perché gli ho tolto il suo hotend stock e ci ho messo un Rapid ad alto flusso della Trianglelab con nozzle da 0.6. Una stampante così grossa con uno 0.4 mi sembra uno spreco. A breve posterò qualche foto ah.... naturalmente gli ho tolto la trigorilla a favore di una SKR V1.43 punti

-

Mai letto un manuale.. lo so, io con l'elettronica ho un approccio "pratico" da chi vuol fare tutto e subito. Uno che insomma, sa un po' di tutto ma nn ha la pazienza di approfondire niente. Tanto poi se ho un problema, 99 su 100, nel manuale la soluzione non c'è. Ti faccio un esempio, anch'esso pratico: prima autoradio MP3. Acquistata in negozio, installata nel piazzale antistante 🧑🔧. Ho un amico invece che, affascinato dalla stampa 3D, è da circa un anno che studia Blender. E ovviamente ancora non comprato una stampante. I soldering practice kit non sapevo che esistessero.. fantastici!! Alle volte passo piacevolmente il tempo sul tubo guardando un inglese che ripara di tutto e fa saldature improponibili: è il mio mito.. Si chiede: "Can I fix it?" E comincia la festa! 😄 Oh, comunque insisti insisti, è venuto fuori il seriale della mini 3 V3! Mi sa che se trovo il modo di metterlo nel config.xxx sono a buon punto. Un mese e mezzo x klipperizzare una stampante.. una specie di record... Dimenticavo: quello nel video che cos'è, Monster Hunter? 🤔3 punti

-

Ecco finito il mio ultimo progetto, una lampada a stelo da tavolo a 3 luci, biaca calda, bianca fredda ed un mix delle 2, ricaricabile tramite porta usb-c e dimmerabile. Una stampa in 6 parti con un anima di alluminio da 6mm all'interno dello stelo che arriva fin dentro il cappello e che ne rinforza la struttura. Realizzata con la K1C e la Titan3 punti

-

3 punti

-

3 punti

-

questa potrebbe andare? parete gli sfondi per acquario è la cosa piu' vicina che mi viene in mente per risolvere il tuo problema, se non vuoi stampare la perete puoi prendere direttamente uno dei tanti sfondi gia' pronti3 punti

-

Avrei suggerito la stessa cosa di @Killrob. Ho fatto una ricerca analoga x trovare modelli di roccia per esercitarmi a colorarli con aerografo e pennello. Di modelli ce ne sono diversi, copresti prenderne alcune e farne una sorta di collage per crearti la tua parete. Altra cosa che mi viene in mente e' applicare delle texture ad un tuo modello. Es crei una superficie piatta nel cad e poi a livello di cad o slicer applichi una texture di roccia. Io una cosa del genere la feci con ideamaker su un candelabro applicando una texture legno.3 punti

-

Ciao a tutti, sono Marco. Mi sto approcciando al mondo della stampa 3d. Sto vedendo un pò di video e di recensioni in merito alla stampante da prendere per iniziare e per conoscere un po di "tecnicismi" dell'ambiente. Sicuramente apprezzerò il vostro contributo per la mia "causa" e farò tesoro della vostra esperienza. A presto.3 punti

-

I forni UV hanno una potenza molto bassa, quasi ridicola. potresti anche doverli tenere accesi per 20 minuti, ma dipende molto dal tipo di resina che stai usando. Per le resine da hobbistica, spesso è un passaggio inutile. Si tratta di resine economiche, molto morbide: è praticamente inevitabile che una geometria così sottile si deformi. Probabilmente il fattore principale è l’umidità dell’aria. L’unico modo per cercare di ridurre il problema è verniciare la parte, ma dubito che faccia una grande differenza.3 punti

-

Se qui cilindri neri che vedo ai lati del tuo piatto (ultima foto) sono di gomma o silicone, puoi provare a fare il livellamento manuale (foglio di carta o spessimetro sui 4 lati del piatto) e poi far calcolare la mesh di compensazione con il livellamento automatico. Altra soluzione sarebbe sostituire quei cilindri con un kit di molle per poter regolare manualmente il livellamento dl piatto. Altro discorso e' relativo al fw che hai montato, se e' Klipper hai meccanismi di auto livellamento automatico impostabile ad inizio di ogni stampa che ti permette di compensare le eventuali differenze ad ogni stampa. Non so se Marlin ha introdotto anche questa funzionalita', se nn lo ha fatto, ti tocca crearti la mesh completa del piatto a cadenza regolare3 punti

-

Se hai una una Ender 3 stock, tra Bowden con PTFE in battuta e hotend stock, stampare ABS lo vedo pressoché impossibile. Con PTFE in battuta e temperatura a 230C (abs poi necessita temp più alte), il tuo hotend durerà come un gatto in tangenziale. Se vuoi sperare di poterlo stampare con la config stock, almeno devi passare dalla gola bore ad una all metal.3 punti

-

Ciao a tutti , mi sono imbattuto in alcuni problemi con la mia stampante , e mi sono messo alla ricerca di una comunity per poter esporre i miei problemi ha persone molto piu brave di me nel campo in quanto io sono abbastanza neofita, allora nella ricerca in google e apparso questo forum e leggendo alcuni post mi sono accorto che il livello delle persone qui dentro e alto, quindi potrebbe fare al caso mio per poter imparare qualcosa in merito alle stampanti e magari riuscire a risolvere i miei problemi. Spero di essere persona gradita, nel frattempo porgo un saluto a tutta la comunity3 punti

-

È un motore economico e di dimensioni maggiori rispetto ai classici nema 17, tuttavia non offre un aumento significativo di potenza. Anzi, è facile trovare nema17 decisamente più performante. Può essere utilizzato su una stampante 3D, ma il suo peso e ingombro maggiori, uniti all’assenza di un reale incremento di potenza rispetto a un nema 17, lo rendono una scelta poco conveniente. I motori passo passo vengono impiegati per muovere "componenti" in modo preciso e controllato. Trovano applicazione in stampanti 3D, macchine CNC e sistemi robotici, ma anche in ambito industriale per azionare bracci robotici, trasportatori (dal carroponte ai nastri), telescopi e molte altre apparecchiature. ne esistono diversi tipi...ma eviterei di citarli al momento....3 punti

-

Giusto per tua info, 100mm per questo genere di test e' troppo poco perche' un errore lieve non e' rilevabile durante la calibrazione ma impatta la stampa. io consiglio di fare il test con 200mm, porre i correttivi, ripeterlo con 200mm per verifica e una volta "sicuri" della calibrazione fare il test spingendo 300mm Piu' la lunghezza di estrusione durante la calibrazione e' lunga, piu' la taratura e' precisa. Con i valori sopra riportati io mi sono sempre trovato bene3 punti

-

Allora ci sta che debbano essere calibrati gli esteps. adesso l'estrusione e' corretta. Resta da regolare il flow e magari fare le regolazioni di fino.3 punti

-

la versione "Normale" di questo estrusore fa cosi', anzi, il tuo è il primo che vedo funzionare al "contrario" 😅 ma con i cinesi è tutto possibile. il destro\sinistro è per una questione di comodita' di accesso alla leva si, certo che deve girare al contrario.3 punti

-

si, al motore non frega un tubo la rotazione in cui gira, gia' gira in entrambe le direzioni durante la stampa (retraction) ti basta invertire l'rodine dei cavi del motore da 1234 a 4321, puoi anche invertirlo da firmware se vuoi fare una cosa piu' pulita. quell'estrusore nasce per essere direct,nasce per quell'hot end, i cinesi hanno aggiunto un adattatore per renderlo bowden. se l'estrusore funziona lo stesso...ho qualche dubbio a riguardo pero' boh...3 punti

-

Be' come dice @dnasini con l'estrusione non ci siamo proprio. Se e' una vecchia Ender3 c'e' da metterci un heatbreaker. Se devi ordinare ci andrebbe anche un piatto in PEI e un 3D Touch. Hai detto che sei in direct drive ora, non sei piu' in bowden? ----- Poi c'e' da calibrare tutto, temperatura, estrusione, retrazione... https://ellis3dp.com/Print-Tuning-Guide/ La Ender3 puo' stampare molto bene ma ci vorra' un bel po' per farglielo fare: il tuo amico non so mica se ti ha fatto un favore, mi sa che lui si e' tolto un ordigno dal groppone e il regalo se lo e' fatto per se' con una moderna 😉3 punti

-

3 punti

-

Ricordando qualche perplessità sui piani affiancati, vi lascio una immagine ancora più significativa di una parte stampata. Come si vede le linee passando da un piano all'altro non variano di larghezza. Significa che i piani sono perfettamente continui. Quindi se regolati bene i piani affiancati non causano problemi di stampa.3 punti

-

Be' di sicuro gli permettera' di strampare ABS, ASA e Nylon, roba che con una A1 non e' certo da principianti! E poi visto che siamo off topic: non ci sono mica solo i principianti a questo mondo, anche noi vecchie scarpe abbiamo le nostre esigenze 😛3 punti

-

Ma tu hai anche l'end stop di Z? Perche' se non lo hai non devi averlo configurato, altrimenti ti fa fare prima l'home con l'end stop e poi calibra la probe che si usa per la mesh. Nel caso devi usare la configurazione in cui la z-probe e' l'end stop, che e' tra gli esempi.3 punti

-

No Joker. Nel precedente link https://www.klipper3d.org/Config_Reference.html#probe sono spiegati tutti i parametri. E' un file di configurazione, non ci sono comandi.3 punti

-

Dopo il primo esperimento con il nylon (fino ad ora, il materiale piu' difficile da stampare che ho provato), ora sto facendo delle stampe con ABS-CF. Non penso sia quello con i pezzetti di fibra ma probabile sia solo "polvere" di carbonio visto il prezzo, in compenso facilissimo da stampare (ugello da 0.6) , e sia overhang che bridging, vengono molto meglio. Rispetto all'abs normale flessibilita' pari a zero, tanto piu' resistente ma poi passa dal reggere allo spezzarsi senza flettere. Warping pari a zero, che e' una bella cosa. Cosi' giusto per tenervi aggiornati visto che vi avevo rotto le scatole a chiedervi suggerimenti.3 punti

-

Attualmente sono alla terza stampa (durata media poco piu' di un ora) senza falsi positivi, potrebbero esser quindi stati i residui di lanuggine nell'alloggiamento della sfera che triggera il sensore a causare i falsi positivi3 punti

-

L'offset settato in orcaslicer funziona, non sovrascrive i valori di klipper/printer.cfg, ma va ad aggiungere/togliere offset dal valore impostato sulla stampante. Stampato e funziona, allora ok mi resta solo da finirmi la mia maledetta start_print macro per settarmi anche il pid dell'estrusore (cambia tantissimo tra hotend in ottone e quella in acciaio). Fatto tutto e... azz klipper non riconosce il comando m301! Tornato a far la persona normale, due file printer.cfg, uno per ogni nozzle e li cambio in base all'esigenza.3 punti

-

Ciao, onestamente nn so se esistano le localizzazioni che cerchi, ma sono curioso di capire come ritieni che possa velocizzare il tuo lavoro. La mia domanda nasce dal fatto che io ho sempre avuto i menu' di tutto cio' che e' elettronico in inglese in quanto ho sempre trovato piu' semplice trovare manuali e supporto in questa lingua. Per questo motivo faccio fatica a trovare il vantaggio di localizzare i prodotti in lingua italiana.3 punti

-

le righe sono un limite tecnologico della fdm, puoi ridurle con il "finetuning" ma non spariscono e quindi si, alla fine devi sempre carteggiare a mano. Hai colpito nel segno, il post processing nel forno uv è nato per la stampa 3d industriale dove alcune resine per rispettare ristrettissimi standard di durezza hanno bisogno del post curing, se parliamo di hobby o di resine hobbystiche questo passaggio è superfluo nel 99% dei casi e comunque puo' essere sostituito da 3 minuti sotto la luce solare. Ad ogni modo i moderni washer hanno integrato anche il "forno uv". Per quanto riguarda il lavaggio quello si', va fatto per forza. ni, una piccolissima parte evapora durante la stampa, piu' che tossico è un cattivo odore, molte stampanti hanno dei filtri appositi integrati. è comunque sconsigliato tenere la stampante a resina in un luogo dove vivi, ad esempio la camera da letto o la cucina, in garage o un terrazzo o uno sgabuzzino arieggiato sono ok.3 punti

-

Io ho solo filamenti SUNLU e questa problematica con PLA+ nero nn l'ho mai avuto. Io lo stampo con piatto a 55C e nozzle a 225C x i primi 2 layer e poi a 215C. Non uso praticamente piu' PLA normale se nn il grigio della SUNLU e x questo il nozzle lo abbasso, per entrambe le temperature, di 10C e nn ho mai avuto problemi di aderenza Per completezza, uso un piatto PEI liscio3 punti

-

Mi puoi dire che sono un deficen.... hemm, sprovveduto?🤣 C'e' l'opzione in orcaslicer senza dover fare nessuna macro. Mi stavo incasinando per niente. Scusatemi.3 punti