-

Numero contenuti

1.548 -

Iscritto

-

Ultima visita

-

Giorni Vinti

39

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di Alessandro Tassinari

-

Stampante 3D grandi dimensioni

Alessandro Tassinari ha risposto a Davide79 nella discussione La mia prima stampante 3D

@TalentLab segnalo io! La BigRep ha presentato questa nuova stampantona che arriva ad un volume di stampa di 1100 x 1067 x 1097 millimetri. Copio e incollo dal sito dell'azienda le caratteristiche tecniche: Printing large objects in 3D demands a reliable and sturdy machine design to guarantee high precision and high-speed printing. To this end, BigRep ONE is constructed with an uncompromising full aluminum frame, incorporating professional CNC components to provide strength and robustness for thousands of successful printing hours. Build volume (mm) x:1100 y:1067 z:1097 Layer resolution 100 – 1000 micron Positioning accuracy 100 micron Extruder Dual nozzle Fabrication methods FFF (FDM) Printable materials PLA, CoPolymere, Laywood, Laybrick, ABS*, PC*, PA*, TPE* (*experimental) Support Materials PVA, PS Heating strategy Heated build surface Weight printer 410 kg Weight control unit 70 kg Footprint (mm) 1800 x 1700 x 1990 Power 230V, 16A, 50HZ 110V, 32A, 60HZ Qui il link al sito dell'azienda. Per riceverne una devi compilare il form che trovi nella sezione "Buy". Magari puoi chiedere anche maggiori info secondo le tue applicazioni. -

Piccolo resoconto su Euromold Frankfurt

Alessandro Tassinari ha risposto a zbrando nella discussione Eventi e fiere

Interessante! Peccato per l'assenza delle italiane, sarebbe stato motivo di orgoglio per tutti vederle ad Euromold. Sarà per il prossimo anno! -

E’ ormai risaputo che viviamo nell’ “Era della plastica”, basta guardarci intorno e notare quale sia il materiale più presente, in tutte le sue svariate forme, per capire che state vivendo in quest’epoca. La produzione della plastica è in continuo aumento, ciò è dovuto al fatto che si tratta di un materiale leggero, chimicamente inerte e facilmente lavorabile. Le caratteristiche sì, sono straordinarie, ma la plastica dispersa nell’ambiente origina un elevato danno paesaggistico e un inquinamento eco sistemico, più di ogni altra cosa per la natura "indistruttibile" di questi materiali. Ad incrementare il problema va aggiunto che, in questo periodo, produrre un manufatto in plastica riciclata costa in genere più che produrlo utilizzando materiale vergine. Proprio a causa di ciò un qualsiasi produttore ci penserà bene se spendere denaro nel tentativo di trovare un processo che permetta di avere un prodotto equivalente utilizzando materiale riciclato, spendendo però molto di più. Ma esiste un modo alternativo per riciclare comuni oggetti in plastica? E' possibile pensare alla stampa 3D come un sistema che possa aiutare a riciclare oggetti arrivati a fine vita? Una risposta univoca non è facile darla, ma in aiuto arriva Perpetual Plastic Project! In questa guida: > Perpetual Plastic Project e i test sui materiali riciclabili > Quale plastica si può riciclare tramite stampa 3D? > Test di riciclo PLA > Test di riciclo PS > Test di riciclo LDPE > Test di riciclo PA > Test di riciclo PP > Test di riciclo PET > Commento all'approccio di PPP > Come produrre a casa filamento per stampa 3D Perpetual Plastic Project e i test sui materiali riciclabili Tra tutte le realtà che hanno cercato di dare una risposta a domande così difficoltose e tecniche, Perpetual Plastic Project è forse quella che ha cercato di semplificare il più possibile il concetto di "ciclo della plastica". Perpetual Plastic Project propone diverse modalità di riciclo della plastica proveniente di oggetti d'uso comune e, tra le possibili soluzioni, è presente anche la stampa 3D. Dopo una ricerca in questo campo, ho trovato l'approccio estremamente pratico di Perpetual Plastic Project estremamente efficace e probabilmente d'interesse per il pubblico dei maker. In questa guida faccio riferimento all’articolo intitolato “Plastics that can be recycled for 3D printing” di Bart Bleijerveld, purtroppo oggi non più disponibile in rete, ma del quale siamo riusciti a recuperare i contenuti fotografici pubblicati nel lontano 2012. In quell'articolo Bleijerveld metteva in pratica l'uso delle macchine progettate da Perpetual Plastic Project. L'obiettivo? Verificare quali plastiche d'uso comune fossero riutilizzabili tramite stampa 3D. Nelle prossime righe trovate i test di riclo della plastica tramite stampa 3D effettuati dal team di PPP. Quale plastica si può riciclare tramite stampa 3D? Siccome non si hanno informazioni dettagliate circa la duttilità dei materiali utilizzabili nella stampa 3D, secondo il team della PPP il modo migliore per scoprirlo è stato quello… di provarlo! Per l’appunto hanno raccolto nel tempo differenti tipologie di plastiche raccolte in luoghi pubblici, le hanno trattate attraverso la torre di lavaggio, in seguito introdotte prima nel trituratore, poi nell’estrusore e, infine, sono state stampate in 3D. Ogni test è stato opportunamente documentato con foto, le stesse foto che ti ripropongo oggi in questo articolo. Torna all'Indice Test di riclo PLA (acido polilattico) Il primo materiale testato è il PLA (immagine di copertina), trovato al Lowlands festival 2012 nei Paesi Bassi. Esso costituisce al momento un materiale monouso utilizzato spesso nei festival e piuttosto comune per i FDM. Si è riscontrato che il PLA funziona bene sia all’estrusore che nella stampa 3D: decisamente un ottimo inizio! Torna all'Indice Test di riclo PS (Polistirolo) Il test successivo è stato fatto sull’altro materiale usa e getta più comune nello stesso festival, ovvero il polistirolo. Il team è riuscito con successo a riciclarne un bicchiere creando anelli all‘Open Day dell’ospedale Martini presso Groningen. Torna all'Indice Test di riclo LDPE (Polietilene espanso a bassa densità) Il terzo materiale che il team ha aggiunto alla lista dei successi è quello delle buste di plastica, anch’esso pratico e comodo usa e getta comunemente utilizzato, realizzate in LDPE, ovvero polietilene espanso a bassa densità. L’idea è nata dal voler riutilizzare le buste rotte dal caratteristico colore blu del Albert Heijn, un supermercato diffuso nei Paesi Bassi; inizialmente, giacché il trituratore è stato progettato per bicchieri, non ha funzionato correttamente con le buste e sono stati costretti a tagliare a mano… un lavoro lungo e faticoso! La fatica è stata però ripagata: dall’LDPE iniziale ne è derivato un materiale finale simile al primo, ovvero dotato di buona flessibilità come le buste, appunto. Oltre alle buste sono anche stati utilizzati tappi di bottiglie dello stesso materiale con risultati notevolmente buoni! Torna all'Indice Test di riclo PA (Poliammide) Il successivo materiale proviene da una partita di poliammide in polvere ottenuta da Shapeways. Questa polvere è il materiale di scarto dalle loro macchine da stampa SLS 3D ed è stata usata come input con la macchina della PPP per la stampa con tecnologia FDM. Nella fase successiva di stampa con lo stesso materiale si è reso necessario qualche ritocco per la stampa 3D, riuscendo nell’intento di creare un anello adeguato PPP. Si può dedurre che il poliammide lavora bene per estrusione, anche se la relativa polvere richiede un progetto idoneo, in grado di poterla maneggiare. Torna all'Indice Test di riclo PP (Polipropilene) I membri del team erano dubbiosi se inserire questo test fra i successi, poiché in principio il test ha dato esito negativo: introducendo nell’estrusore alcune scatole rotte dell’IKEA, esso restituì solamente alcuni filamenti disordinati. Tutt’altro riscontro per la stampa 3D, infatti i filamenti sono risultati particolarmente efficienti alla stampa. Nonostante le impostazioni di base fossero uniformate per una stampa PLA, è visibile come il risultato sia eccellente! Torna all'Indice Test di riclo PET (Polietilene tereftalato) Polietilene tereftalato (PET) è una plastica molto comune, una delle materie plastiche più utilizzate e riciclate al mondo. Per poter fare un riciclo di alta qualità è necessario un trattamento speciale rispetto ad altre materie plastiche, poiché si presente sia in forma amorfa, quella trasparente, che cristallina, bianca e opaca. L’unione delle due porterebbe, come intuito, ad un risultato disomogeneo, inoltre prima di entrare nell’estrusore entrambi i materiali vanno essiccati e cristallizzati... un’ottima sfida per un team davvero in gamba! Torna all'Indice Commento all'approccio di PPP In conclusione, il team di PPP si presta ad accogliere nuove idee sul come impiegare altre materie plastiche per la stampa 3D, sperando che queste possano costituire un successo ulteriore per raggiunger un obiettivo ancor più ambizioso: portare all'eliminazione del complesso e costoso processo di separazione della plastica per il riciclaggio. Ma l'apprroccio di PPP è davvero utile ai fini di agevolare il riciclo della plastica? Il mio personale parere è che i test effettuati non possano essere troppo generalizzati e che, senza dubbio, non hanno lo scopo di affiancarsi alla ricerca scientifica. E' innegabile però l'utilità di un approccio pratico come questo in un'ottica di sensibilizzazione nei confronti di pratiche poco virtuose che l'essere umano continua ad avere nei confronti dell'ambiente. PPP infatti ha lo scopo di dimostrare quanto può essere semplice cambiare le nostre abitudini e, di conseguenza, avere un impatto positivo sul mondo. In conclusione, credo che il progetto PPP sia degno di avere visibilità e di essere appoggiato da tutti, soprattutto da noi che, con la stampa 3D, possiamo divertirci e, perché no, avere anche un ruolo positivo! Torna all'Indice Come produrre a casa filamento per stampa 3D Se ti interessa il tema del riciclo e vuoi approfondire diversi approcci, in questa guida puoi scoprire come realizzare il filamento per la stampa 3D semplicemente a casa tua. Non ti aspettare chissà quali magie, in questo caso l'attenzione è posta più che altro sui costi del materiale più che sull'impatto ambientale. Eppure, come vedrai, i due discorsi non sono poi così lontani tra loro! Torna all'Indice

-

Test di riciclo plastica per la stampa 3D

Alessandro Tassinari ha pubblicato una discussione in Notizie sulla stampa 3D

Visualizza articolo -

Ciao @Arlok58 !

-

Filamento da cuocere a 140 gradi

Alessandro Tassinari ha pubblicato una discussione in Materiali di stampa

Ciao a tutti! Una domanda lampo per i più industriali di voi: che materiale usate per fare stampi o comunque modelli da mettere in forno a 140 *C? -

"Animali" stampati in 3D - Video

Alessandro Tassinari ha risposto a Alessandro Tassinari nella discussione Notizie sulla stampa 3D

Neanche io, e dire che sono diversi anni che il signor Jansen ci lavora. -

"Animali" stampati in 3D - Video

Alessandro Tassinari ha pubblicato una discussione in Notizie sulla stampa 3D

Conoscete questo video? Mostra come funzionano le creature stampate in 3D da Theo Jansen [media]http://youtu.be/bg68uFg7wnU -

NEWS STAMPA 3D

Alessandro Tassinari ha risposto a EnricoMMF nella discussione Notizie sulla stampa 3D

Evvai! -

Gioco del piano e toccate dell'estrusore

Alessandro Tassinari ha risposto a Kirys nella discussione Problemi generici o di qualità di stampa

Anche io controllerei le viti sotto al piano. Basta pochissimo per disturbare l'estrusore. Facci sapere se trovi il problema o se scopri qualcosa di nuovo! -

filamenti 2.85 mm

Alessandro Tassinari ha risposto a delsinrowe nella discussione Problemi generici o di qualità di stampa

Purtroppo non riesco ad aiutarti su questa cosa specifica. Ti consiglio di aprire un nuovo topic nella sezione "Materiali" (o se lo ritieni opportuno in "Altre stampanti 3D") specificando nel titolo il diametro del filamento e la stampante che vorresti usare. Magari qualcuno che sa rispondere viene invogliato dal titolo! -

Ciao @tano e benvenuto sul forum! Sono sicuro che troverai tutte info che ti servono

-

Stampante 3D per solette ortopediche

Alessandro Tassinari ha risposto a CARTONPRO nella discussione Stampa 3D industriale

Dipende tantissimo dai materiali che volete usare. Oltretutto, le solette usano materiali differenti, con flessibilità diverse e con densità diverse, se non sbaglio. Quindi, se volete fare una cosa di questo tipo, si complica molto la lavorazione del prodotto finale. Per fare semplice ricerca ("semplice" per modo di dire) potreste sfruttare una stampante consumer e andare avanti con prototipi -

Problema con ABS

Alessandro Tassinari ha risposto a Giorgio79 nella discussione Problemi generici o di qualità di stampa

Hai problemi solo con quella bobina di ABS o con diverse bobine di ABS? Se il problema è solo di una bobina, potrebbe essere compromessa ( esempio causa umidità) -

filamenti 2.85 mm

Alessandro Tassinari ha risposto a delsinrowe nella discussione Problemi generici o di qualità di stampa

Confermo, impossibile usare filamenti oltre i 2mm con le Sharebot. Io avrei voluto usare delle vecchie rimanenze di 3mm con la Kiwi, ma è proprio impossibile usarlo. Unica soluzione: cambiare corpo estrusore. Un po' catastrofico... -

Considerazioni stampanti 3D

Alessandro Tassinari ha risposto a lollypoppy nella discussione La mia prima stampante 3D

Confermo sul punto 4, le viti sono lente ma molto molto precise, quindi sono perfette per l'asse Z! Ho potuto vedere le 3ntr diverse volte e devo dire che come componentistica sono tra le poche che non si fanno mancare niente. Sono dei carri armati. Non ho mai avuto modo di usarne una, quindi non posso dare un parere diretto di utilizzo. Sulla questione del filamento non mi farei problemi, diverse usano il 3mm. -

Yaya 3D printing pen

Alessandro Tassinari ha risposto a Alessandro Tassinari nella discussione Problemi generici o di qualità di stampa

Credo che definirla "ottima" sia un parolone. Sicuramente si possono fare diverse cose, ma penso anche che le 3D Printing pen più famose possano funzionare meglio. Per fare un paragone, vedrei questa penna come un pennarello, sicuramente molto meno preciso di una stilografica. Se volete divertirvi, un pennarello è sufficiente! -

Stampa 3D per l'architettura e l'edilizia

Alessandro Tassinari ha risposto a Alessandro Tassinari nella discussione Off-Topic

@TeoMMax2 grazie! Se conosci altri progetti, sarei felice di vederli e studiarli. Vorrei capire fino a che punto l'umanità si è spinta in questo campo- 28 risposte

-

- stampa 3D

- architettura

-

(and 1 più)

Taggato come:

-

Supporti per la stampa 3D: stampare oggetti con parti a sbalzo

Alessandro Tassinari ha pubblicato una discussione in Notizie sulla stampa 3D

View full post -

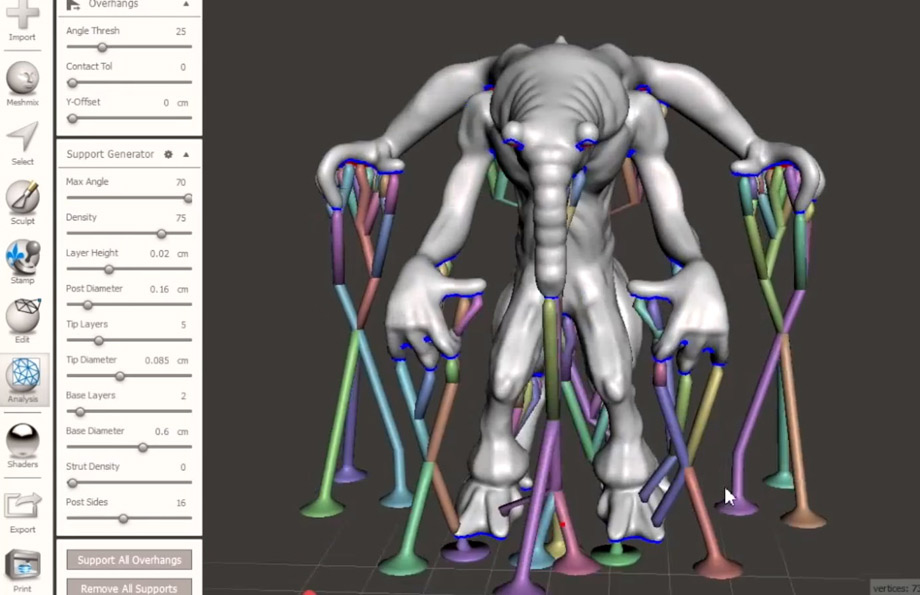

Supporti per la stampa 3D: stampare oggetti con parti a sbalzo

Alessandro Tassinari ha pubblicato un articolo in Guide

Nella realizzazione di un oggetto stampato in 3D particolarmente complesso, i supporti sono fondamentali. Dopo che si assume un po' di esperienza con la stampa 3D, una domanda sorge spontanea: Considerando che le stampanti 3D FDM depositano il materiale a strati muovendosi in verticale, com'è possibile stampare un oggetto avente parti aggettanti che NON hanno materiale al di sotto su cui appoggiarsi? Mistero della fisica? Nient'affatto! Il tutto è risolvibile mediante dei supporti removibili a fine stampa, generati in automatico dal software di slicing. In questa guida ti spiego nel dettaglio cosa sono i supporti e come utilizzarli grazie a un esempio pratico stampato direttamente da noi! In questa guida: > Cosa sono i supporti > Materiali idrosolubili per i supporti > Supporti e slicer > Esempio pratico di uso dei supporti Cosa sono i supporti I supporti sono strutture che vengono generate dal software slicer quando l'oggetto da stampare presenta delle superfici inclinate, dei ponti, degli sbalzi o degli aggetti. La funzione delle strutture di supporto è quella di sostenere queste parti del modello durante la stampa, evitando il collasso delle superfici a causa della forza di gravità, che farebbe colare il materiale. Tali supporti possono essere rimossi a mano oppure, nei casi in cui si disponga di una stampante 3D con doppio estrusore, possono essere realizzati estrudendo un materiale diverso da quello principale e che, a contatto con una determinata soluzione liquida, si dissolve. In genere, nel software slicer è possibile attivare o disattivare la generazione automatica dei supporti. Se attivata, viene abilitata la possibilità di modificare i parametri che ne gestiscono la realizzazione, come ad esempio la geometria, la densità, lo spessore o la velocità di stampa. Torna all'Indice Materiali idrosolubili per i supporti Tra i materiali di stampa più indicati per la realizzazione dei supporti troviamo al primo posto il PVA. Il PVA - alcol polivinilico - è un composto chimico biodegradabile, non tossico e solubile in acqua, non necessariamente calda. Grazie a questa proprietà, il PVA è impiegato spesso come materiale di supporto per oggetti di ABS, PLA o PETG, materiali con cui lega bene. Un materiale idrosolubile alternativo al PVA è l'HIPS, il quale si dissolve nel Limonene ed ha un costo inferiore al PVA. Inutile dire che il PVA è molto apprezzato grazie al fatto che dissolve in semplice acqua, evitando ai consumatori la movimentazione di composti chimici. Nella nostra guida pratica ci focalizzeremo sull'impiego e la rimozione dei supporti realizzati con lo stesso materiale dell'oggetto da produrre. Come modello da realizzare, abbiamo scelto una statuetta in scala del Cristo Redentor di Rio de Janeiro (eh si, abbiamo voglia di caldo e mare!). Come puoi vedere dall'immagine sottostante, la figura ha un corpo centrale e presenta le braccia aperte fortemente aggettanti. Sarà proprio sotto le braccia che andremo a realizzare i supporti. Torna all'Indice Supporti e slicer I programmi di slicing offrono la possibilità di scegliere se posizionare o meno un supporto a sostegno delle parti sporgenti del modello 3D. Inoltre, è possibile impostare, a seconda delle proprie esigenze, un angolo di sbalzo massimo superato il quale verrà generato il supporto (solitamente, il limite è impostato generalmente a 60°). In funzione dello slicer che si sceglie, potrebbero esserci delle variazioni nel volume del materiale di supporto. Se, per esempio, consideriamo lo slicer Simplify3D, si potrà ottenere un supporto ottimizzato. Ciò comporta un risparmio di materiale, una riduzione dei punti di contatto con il modello da stampare e una maggiore facilità di rimozione. Un'altro software molto utilizzato è Meshmixer il quale ottimizza i supporti e minimizza l'apporto di materiale. L'ottimizzazione dei supporti è un aspetto non trascurabile nella stampa 3D FDM, tant'è vero che nel tempo sono stati implementati diversi algoritmi per la creazione di supporti "intelligenti". In questa guida abbiamo adoperato lo slicer opensurce Cura e l'oggetto è stato stampato con una Printerbot Simple. Torna all'Indice Esempio pratico di uso dei supporti Dopo aver caricato l'oggetto nello slicer e impostato i parametri relativi alla qualità di stampa, al riempimento ed alla velocità e temperatura di estrusione, abbiamo tre possibilità di scelta relative al tipo di supporto: attivarli ovunque; posizionarli in modo che il supporto si innalzi solo dal piatto di base; non attivarli. L'opzione va impostata dalla tendina evidenziata in turchese nell'immagine in alto e, una volta scelta l'impostazione che fa per noi, il volume del supporto sarà creato automaticamente dal programma. Generato il G-code, la stampante sarà in grado di riconoscere il supporto e di conseguenza lo tratterà in maniera diversa rispetto all'oggetto. Il supporto corrisponde al volume azzurro che si vede sempre nell'immagine in alto. In questo caso l'opzione selezionata è "Touching buildplate", ovvero il supporto si innalza solo dal piatto di base, fino alle parti aggettanti. Nell'immagine in basso, invece, abbiamo selezionato l'opzione "Everywhere". Come puoi notare, il software genera i supporti anche sotto al mento del nostro modello, appoggiandoli direttamente sul petto della figura. Un dettaglio non da poco in quanto i supporti sotto al mento potrebbero rovinare la superficie del modello. In funzione dell'oggetto che si stampa è possibile scegliere, volta per volta, se adoperare o meno i supporti. Nel nostro caso di esempio, l'uso è strettamente necessario, ma avremmo potuto optare, quasi indifferentemente, sia per l'opzione "Everywhere" mettendoli ovunque, che per l'opzione "Touching buildplate" facendoli partire solo dal piatto di base. Per la nostra stampa abbiamo scelto la seconda opzione anche se, a livello teorico sarebbe stata più corretta la prima. Siccome l'oggetto è molto piccolo abbiamo ritenuto opportuno usare l'opzione "Touching buildplate" poichè, secondo noi, la stampante avrebbe gestito discretamente il piccolo sbalzo sotto al mento, come infatti ha fatto. Le immagini seguenti mostrano l'oggetto con i supporti ancora attaccati e lo stesso oggetto dopo la rimozione dei sostegni. Si può notare come il supporto sia dotato di un riempimento inferiore rispetto all'oggetto, per evitare spreco di materiale e per agevolare la rimozione manuale. Per puro divertimento abbiamo provato anche a non mettere affatto il supporto ed a stampare comunque loggetto, in modo tale da mostrare le conseguenze di tale scelta. Il risultato è stato che la stampa non è andata a buon fine e le immagini sottostanti lo dimostrano. Se hai ancora dubbi o curiosità in merito oppure se hai fatto esperimenti e vuoi condividerli con il network di stampa3d-forum, non esitate a scrivere sul forum! Torna all'Indice -

Ciao @Giorgio79 , benvenuto!

-

Stampa 3D per l'architettura e l'edilizia

Alessandro Tassinari ha risposto a Alessandro Tassinari nella discussione Off-Topic

Aggiornamenti tecnologici: materiali a chilometro 0, braccio robotico, wasp http://3dprintingindustry.com/2014/11/24/tridom-3d-printed-affordable-housing/?utm_source=Facebook&utm_medium=social&utm_campaign=3DPI%2BFacebook- 28 risposte

-

- stampa 3D

- architettura

-

(and 1 più)

Taggato come:

-

Oh, ciao @Rodrigoson6 , e benvenuto!

-

Yaya 3D printing pen

Alessandro Tassinari ha pubblicato una discussione in Problemi generici o di qualità di stampa

Oggi ho potuto provare per la prima volta una 3D printing pen! La penna è marcata Yaya e viene venduta al prezzo di 120$. E' leggera, molto plasticosa, le dimensioni del corpo sono molto generose e questo rende abbastanza difficile il primo approccio all'utilizzo. Sul corpo si trovano solamente due tasti: uno per estrudere il filamento e uno per ritirare il filamento (retraction). Sicuramente non è difficile capire come funziona. Il filamento estruso è da 1,75 mm. Usarla è semplicissimo: basta collegarla alla corrente elettrica con l'apposito cavo e inizia a scaldarsi, nel giro di 2 minuti sarà possibile iniziare a disegnare. Il cavo è molto corto, circa 1 metro di lunghezza, e non permette di muoversi molto lontano dalla presa elettrica. L'unica soluzione per allontanarsi dalla presa elettrica è attaccare una prolunga. Questo tornerà comodo se dovete disegnare stando in piedi con la presa elettrica a terra o se dovete muovervi. La penna mi è stata presentata già pronta, fuori dalla sua scatola, con in un filamento inserito. Iniziando però a disegnare ho riscontrato il grosso problema che il filamento usciva troppo bruciato e frizzava. E' bastato un piccolo controllo per capire che questa 3D printing pen estrude solamente ABS e non PLA, come invece era stata preparata. Infatti, il PLA è estruso a temperature inferiori rispetto l'ABS, quindi per forza di cose mi dava problemi al momento di fuoriuscita dall'ugello in quanto questo era a temperature troppo elevate. Sul sito c'è scritto che si possono usare entrambi i filamenti, io il PLA non sono riuscito a usarlo. Una volta inserito il filamento di ABS ho iniziato a fare qualche prova. Ovviamente non sono stato in grado di fare cose fantastiche come si vede nei video promozionali di questi prodotti... mi sono limitato a fare un parallelepipedo e qualche altra prova con diversi colori (poco riuscite). La difficoltà sta soprattutto nel saper gestire il filamento; infatti, quando si estrude il filo e si vuole cambiare direzione o semplicemente si vuole concludere una riga, il filo continua ad uscire per qualche millimetro. Ho risolto in parte questo problema usando il tasto per la retraction qualche millimetro prima della conclusione del pezzo che stavo disegnando. Il problema in questa soluzione è che muovendo il dito da un tasto all'altro si muove involontariamente anche la penna. Il movimento è minimo, ma sposta comunque l'intera riga che si ha appena finito di disegnare, soprattutto se disegnata "per aria". Un'altra soluzione è quella di fermarsi e di stare fermi finché il filo non smette di uscire: se continuate a muovere la penna, il filo si allungherà seguendo il vostro movimento. In questo caso potrete però tagliare in un secondo momento il filo di troppo. Altra difficoltà è far combaciare due pezzi per aria. Ad esempio, nel mio parallelepipedo qui sotto, è stato molto difficile concludere una riga verticale e partire con quella orizzontale nel punto preciso che volevo. L'ideale è muovere il modello e tenerlo sempre appoggiato al tavolo di lavoro, evitando il problema dei bridge che si presenta con qualsiasi stampante 3D. Insomma, mi sono divertito per un'oretta con questo nuovo aggeggio. Credo che il suo vero potenziale stia nel disegnare direttamente sulle superfici o comunque con un supporto rigido sotto il filamento. I disegni per aria sono difficoltosi e necessitano di esperienza. Sono sicuro che prendendoci la mano e ingegnandosi un po' si possano fare cose interessanti, tenendo però sempre presenti i limiti che un oggetto del genere porta con sé, soprattutto nella precisione. Qui trovate il sito ufficiale di Yaya.