-

Numero contenuti

4.517 -

Iscritto

-

Ultima visita

-

Giorni Vinti

179

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di dnasini

-

Da estrusore originale Ender 3pro a estrusore Titan Aero 3mm

dnasini ha risposto a realstef nella discussione Hardware e componenti

si ma vuoi mettere tirare solo 4 fili invece del matassone classico? 🤤🤤🤤 io ho configurato il canbus sulla mia E5P e micommuovo quasi ogni volta che la guardo......🥰 -

Da estrusore originale Ender 3pro a estrusore Titan Aero 3mm

dnasini ha risposto a realstef nella discussione Hardware e componenti

Se il limite e' il driver del motore temo tu abbia poche alternative se nn sostituire la MB con una adeguata (a driver fissi o customizzabili). Se vuoi un sistema per il cambio hotend/estrusore che nn comporti ri-cablaggio, esistono dei sistemi fast change ma che richiedono un certo investimento Detto questo, le osservazioni di @FoNzY sui pesi e la struttura della Ender 3 cmq rimangono -

Problemi filamento

dnasini ha risposto a residentevil nella discussione Problemi generici o di qualità di stampa

scusa se te lo dico, ma se la ventola originale e' una 4015 e tu monti una 4010 a pressindere l'aria spostata sara' minore, quindi la prova che hai fatti nn ha alcuna valenza utile ai fini del tuo troubleshooting. O ne metti una uguale o sali in dimensioni, se scendi, nn fai altro accentuare l'effetto (se pre che quella sia la causa). il nozzle in acciaio e' una rogna a prescindire. Il temperato e' meglio dell'inox ma entrambi hanno una conducibilita' termica imbarazzante quindi per ottenere risultati accettabili devi aumentare sensibilmente le temperature. Se non ti serve stampare materiali abrasivi o food grade, evitali e ti semplificherai la vita. -

Flying Bear Ghost 5 - Upload Error

dnasini ha risposto a FabioGhost nella discussione La mia prima stampante 3D

....sono passati 3 anni dall'ultimo post, apri una discussione nuova descrivendo il tuo problema che fai prima -

Come detto, con le SKR ci sono tonnellate di tutorial e video su youtube da passarci intere giornate.....

-

"Cold extruder" error

dnasini ha risposto a SUPERDIEGO nella discussione Problemi generici o di qualità di stampa

Cold Extrusion e' un errore che viene generato quando tenti di azionare il motore dell'estrusore con l'hotend freddo. In linea di principio, il valore minimo impostato nel fw e' di 180C, se la temperatura del nozzle e' al di sotto di questo valore e tenti di estrudere, viene generato l'errore Da quello che hai scritto, suppongo che tu utilizzi Cura. Io non ho esperienza con questo slicer, ma su due piedi ti suggerirei di scaricarti un altro slicer e provare a fare lo slicing del pezzo da li con relativa prova di stampa per capire se magari sul tuo slicer non e' rimasto qualche settaggio non corretto. -

Problema stampante

dnasini ha risposto a pad nella discussione Problemi generici o di qualità di stampa

Oltre ai consigli di @eaman, comperati una spazzola di ferro stile "spazzolino da denti" che ti torna utile a nozzle caldo per eliminare residui di filamento o incrostazioni -

"Cold extruder" error

dnasini ha risposto a SUPERDIEGO nella discussione Problemi generici o di qualità di stampa

hai modificato qualcosa prima che insorgesse il problema? se si che cosa? -

Solchi

dnasini ha risposto a SUPERMANCIO 3D nella discussione Problemi generici o di qualità di stampa

mmmmm allora il prob nn e' il pezzo ma lo slicer.... io sospetto che sia qualche impostazione del preview -

Stampante a resina, domande da neofita

dnasini ha risposto a Aelban nella discussione Problemi generici o di qualità di stampa

devi smontare la vaschetta rimettendo la resina nel suo contenitore utilizzando un imbuto e dei filtri (li trovi anche su amazon) per filtrare eventuali resudui. Ad ogni modo, se prevedi ri riutilizzare la stampante con quella resina nel breve, puoi pure lasciare tutto in macchina sempre che ti non abbia avuto una stampa fallita (li devi svuotare, filtrare ed eliminare eventuali residui dalla vaschetta). se lasci la resina in vaschetta, l'importante e' che sia schermata dalla luce altrimenti solidifica. Su thingiverse puoi trovar eprogetti di coperchi da applicare direttamente in macchina. Per la mia Mars 2P faccio in questo modo. Se usi resine diverse, puoi comperare piu' vaschette cosi' da "intercambiarle", io faccio in questo modo ad esempio hai 2 strade, 1) pochi supporti ma pessi - resistino meglio ma lasciano un segno piu' marcato sul pezzo 2) molti ma molti supporti piccoli - distribuiscono meglio le forze, si staccano piu' facilmente e lasciano meno segni la ragione piu' probabile e' che l'effetto ventosa sia talmente forte da spezzare i supporti che hai messo 🙂 dipende dal pezzo, tendenzialmente inclinarlo diminuisce l'effetto ventosa se hai supergici piane, ma ogni pezzo fa storia a se mettere i supporti a mano e' un'arte che arriva solo con l'esperienza. Io li metot sempre automatici e li aggiusto alla bisogna (nn ho ancora imparato l'arte 😞 ) anche qui dipende dalle dimensioni e dalla forma del pezzo, nn esiste one-fit-all svuoti la vaschetta usando un filtro (imbuto con filtro incorporato o imbuto tradizionale con filtro usa e getta). Lava il FEP con isopropilico evitando di strofinarlo con panni di ogni genere, al max se sei sotto la minaccia delle armi con panni in microfibra 🙂 Eventuali residui attaccati, se riesci falli saltare con l'unghia, evita spatole per nn rischiare di deformare o segnare il fep -

Solchi

dnasini ha risposto a SUPERMANCIO 3D nella discussione Problemi generici o di qualità di stampa

scarica un altro slicer giusto x capire se ti da lo stesso risultato. Non conosco Cura, ma nn e' che in anteprima hai settato di "non far vedere" l'infill? Io in orca Slicer ho questa opzione in preview, posso in sostanza "escludere" dalla visualizzazione alcune componenti (infill, travel, outer wall,....) -

Problemi filamento

dnasini ha risposto a residentevil nella discussione Problemi generici o di qualità di stampa

magari non serve una ventola piu' grande, ma una ventola che "muova" piu' aria. Io di serie ho una vento 40x10 ed ho semplicemente montato una ventola 40x20 che muove piu' aria a parita' di giri. BTW, se hai una ventola uguale e puoi fare la prova al volo, ti togli il pensiero e poi decidi come preferisci muoverti -

Solchi

dnasini ha risposto a SUPERMANCIO 3D nella discussione Problemi generici o di qualità di stampa

potrebbe essere che con le impostazioni che hai messo nello slicer, tra bottom e top layers, 3mm di altezza non "producano" infill, prova a creare lo stesso quadrato con altezza 10, fai slicing e verifica se nella simulazione dello slicer venga generato l'infill Che slicer utilizzi? e quale altezza layer utilizzi? -

Se cambi scheda cmq il fw lo devi compilare, che sia Klipper o Marlin. Sta quindi a te decidere quali dei 2 vuoi imparare "compilare". - se scegli di rimanere su Marlin, la rogna e' installarsi visualstudio e poi utilizzarlo, oltre a capire tutti gli ammennicoli nei file config.h e config_adv.h che cmq dovrai configurare per la nuova scheda (esistono i file base per la BTT v2 e V3 ma le customizzazioni le dovrai cmq poi fare tu) - se scegli Klipper, devi mettere in piedi un host su cui far girare klipper (raspberry o affini, oppure un host linux) ma virtualmente puoi cominciare subito a stampare usando i file gia' pronti x la BTT v2 o v3 io te la butto li (ho preso la prima inserzione a caso quindi cerca meglio), x 25 euro io prenderei questa lasciando stare lo schermo https://it.aliexpress.com/item/1005006743547807.html?spm=a2g0o.productlist.main.3.379d2a9ecLXMo1&algo_pvid=2dfac7cd-11d5-428f-9fcc-96caf22faf22&algo_exp_id=2dfac7cd-11d5-428f-9fcc-96caf22faf22-1&pdp_npi=4%40dis!EUR!87.70!31.92!!!675.12!245.68!%402103850917239968936988964e9f4a!12000038265642342!sea!CH!3926127110!X&curPageLogUid=372uJtoHCLsR&utparam-url=scene%3Asearch|query_from%3A quando l'ho presa a suo tempo, l'avevo pagata tra i 35 ed i 40e

-

10e su che totale? capisci che quello che chiedi vuol dire tutto e vuol dire niente. io ho 2 v3 e mi trovo molto bene. Le principali differenze tra la v3 e la v2 sono: - dimensioni piu' compatte - dissipatore per driver monoblocco e di conseguenza piu' ampio - possibilita' di comandare da fw la ventola del dissipatore (funzione interessante che io uso molto). Se devi fare test o regolazioni che nn implicano il riscaldamento dell'hotend, la ventola rimane spenda e quindi hai meno rumore, come anche, quando l'accendi e devi fare il setup della stampa, la ventola nn fa rumore fino ad inizio stampa inoltre, come detto da @eaman, se userai klipper, lo schermo non ti servita' (non e' nemmeno supportato)

-

hai problemi con il termistore. Potrebbe essere male alloggiato nel blocchetto riscaldante, non collegato?collegato male o guasto/rotto.

-

Problemi filamento

dnasini ha risposto a residentevil nella discussione Problemi generici o di qualità di stampa

Verifica la ventola del dissipatore e se puoi cambiala. L'inspessimento del filamento come quello in foto spesso e' dovuto ad una risalita del calore verso il dissipatore che non riesce ad essere raffreddato adeguatamente dalla ventola. Un problema analogo l'ho avuto io e la causa era la ventola. Nel mio caso, la ventola girava correttamente ma si era usurato uno dei 2 cavi di alimentazione che, in alcuni punti del piatto, si piegava e non faceva bene contatto. L'interruzione saltuaria della ventole era sufficiente a surriscaldare il dissipatore che poi provocava il problema da te descritto. Prova a cambiare la ventola e fare una stampa -

Solchi

dnasini ha risposto a SUPERMANCIO 3D nella discussione Problemi generici o di qualità di stampa

Concordo con temperatura alta, essendo poi un toplayer, guarderei anche quanti finish top layer stampi prima di quello definitivo. Il minimo sindacale e' 3, meglio se 5. Altra cosa che puoi controllare e' il flow del toplayer, se e' troppo alto, tende ad "alzarsi" creando degli inestetismi. In conclusione, disegnari un quadrato 40x40 alto 3mm cosi' da avere bottom layer, infill e toplayer e fai delle prove. Nell'ordine io proverei: - diminuite la temperatura (io PLA nomale lo stampo a 200C e PLA+ a 215) - se non risolvi, verifica quanti toplayer sono impostati prima di quello finale - prova a variare il flowrate del toplayer -

Se posto dubbi in cerca di conferme/smentite e' perche' "voglio" che ti faccia i fatti miei (nel limite della decenza 😄 ) l'osservazione sul saldatore e' lecita e corretta. Ma come spesso mi capita, e' il progetto che mi trascina e non il fine ultimo. Infatti, attualmente l'aspiratore fumi funziona con il cavo, avendo collegato la ventola direttamente ad un alimentatore a 12V proprio perche' mi serve. Questo non toglie che sto ancora cercando di capire come poterlo realizzarenella sua configurazione originale 🙂

-

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

dnasini ha risposto a Cubo nella discussione Nuove idee e progetti

Qualche tempo fa su Aliexpress avevo trovato del PTFEcon diametri superiori a quelli del tradizionale Capricorn, quindi si, dovresti trovarlo per quanto riguarda l'adaptive mesh, io tutte le config le ho messe in klipper, mentre da slicer (orca) richiamo solo il comando per fargli fare la mesh adattiva -

ho provato ad aumentare gradualmente la tensione con il potenziometro ed effettivamente la corrente "erogata" aumenta. con circa 22V in uscita ottengo i 150mA (0.15A) richiesti dalla ventola per arrivare a pieni giri. in effetti sembra essere proprio cosi'. Ho provato anche con questo Booster sempre MT 3608 A cui ho attaccato direttamente un powerbank che uso x i cellulari. Sesso comportamento, x avere i 150mA devo aumentare la tensione in uscita a 22V di alimentatori a 12V ne ho, la cosa che mi sarebbe piaciuta fare era di realizzare un prodotto a batterie ricaricabili x non avere la rottura di portarmi dietro il cavo. Con il circuito di cui sopra potrei farlo utilizzando un powerbank esterno, ma e' cmq una porcata ho realizzato un circuito con 3 batterie e un BMS che dovrebbe, sulla carta, erogare 12v, ma a questo punto ho il dubbio della corrente. Appena ho un attimo faccio due prove anche con quello

-

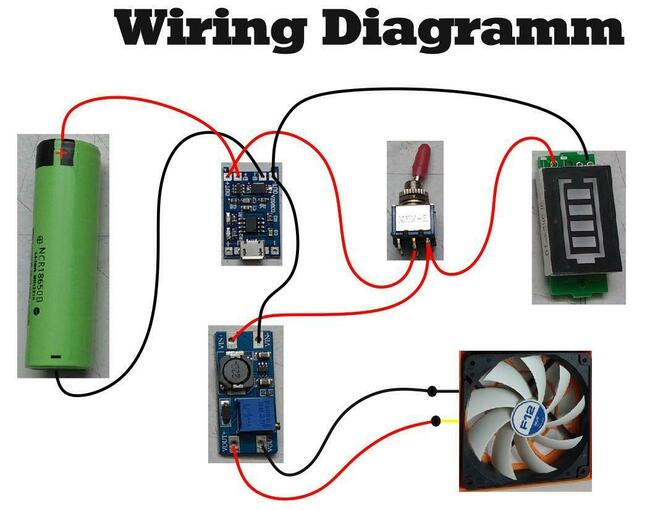

Pezzi arrivati e schema implementato con stesse componenti ma nisba, senbra che nn funzioni ancora come dovrebbe. Questo lo schema dell'indianino ho usato una ventola sgrausa x fare le prove: 12V e 0.15A. Con la pinza amperometrica ho misurato la corrente sul cavo rosso in uscita della batteria e a monte del MT3608: con carico collegato trovo circa 310-350mA. Sempre a carico applicato, misuro la corrente sul cavo rosso della ventola e misuro 98mA... la ventola gira ma non a pieni giri, sembra che, per qualche motivo, ci sia un "taglio" di corrente attraverso l'MT3608 Su quella scheda ho solo il potenziometro che ho regolato per avere 12V in uscita.... onestamente nn saprei cosa fare diversamente, le mie conoscenze di elettronica si "fermano" qui.... ora provo a dare un po' piu' V almeno per capire se cambia qualche cosa...

-

personalmente lo trovo un "servizio" oramai de-facto per una stampante odierna. Vero e' che piu' il piatto aumenta in dimensioni piu' il sensore si rende necessario, ad ogni modo, anche per piatti modesti come il mio 235x235 e' un bell'aiuto soprattutto nelle situazioni che hai descritto. Per quanto mi riguarda, preferisco investire un minuto ogni inizio stampa con una mesh adattiva che spendere minuti interi con una mesh di tutto il piatto che, a distanza di qualche gg, rischia anche di non essere piu' attuale

-

Registrare in Fluidd una WebCam WiFi

dnasini ha risposto a dnasini nella discussione Software di slicing, firmware e GCode

ci ho guardato, ad ogni modo credo che questa guida faccia riferimento a webcam via USB in quanto uno dei passaggi descritti richiede di recuperare L'indirizzo fisico del device SSH into the host device and run the following line(while the camera is plugged in) ‘ls /dev/v4l/by-id’ the return of the command lists all available devices, and will return a result similar to the following: ‘/dev/v4l/by-id/usb-PixArt_Imaging_Inc._USB2.0_Camera-video-index0’ -

Registrare in Fluidd una WebCam WiFi

dnasini ha risposto a dnasini nella discussione Software di slicing, firmware e GCode

Queste sono le query piu' "promettenti": "configue wi-fi camera in klipper without raspberry pi" "connect to tapo c200 through browser" con queste info sono riuscito a vedere lo stream rtsp della cam tramite VLC. Ho capito anche io che lo dovrei convertire x utilizzarlo in fluidd, bisogna utilizzare il comando ffmpeg -i rtsp://username:password@<camera_ip>:554/stream1 -f mpeg1video -b:v 800k -r 30 http://localhost:8080/supersecret sotto raspi ed eseguirlo al boot cosi' da averlo sempre attivo, ma poi nn mi e' chiaro come configurarlo sotto moonraker o crowsnest, alcune guide parlano di uno e altre parlano dell'altro.... In piu', una volta fatto questo, ho confusione a capire sotto fluidd che parametri impostare per l'URL stream e snapshop.... 😕