Salvogi

Membri-

Numero contenuti

1.424 -

Iscritto

-

Ultima visita

-

Giorni Vinti

26

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di Salvogi

-

Genius Pro, problemi adesione Petg

Salvogi ha risposto a Alessandro Siviero nella discussione Artillery

Ciao, non ti conviene aprire lo stesso argomento in più sezioni del forum perché si fa solo confusione perché alcuni utenti risponderebbero su un post ed altri su un altro. Solitamente il PETG è facile da stampare quindi la cosa è un po' strana. Che temperature di stampa utilizzi per nozzle e piatto? Hai controllato il livellamento del piatto? Ai provato a spruzzare della lacca Splend'Or sul piatto? Con ABS e PETG hai avuto difficoltà ma sei riuscito a stampare senza problemi con altri materiali? -

Consigli su una nuova stampante 3d FDM

Salvogi ha risposto a Aniopali nella discussione La mia prima stampante 3D

Io ho una stampante a resina super-low budget e mi è stata utile per stampare dei particolari dove mi servivano dettagli ed assenza di imperfezioni o stringing. Non la uso quasi mai perché per la maggior parte delle stampe che faccio è preferibile quella a filamento, ma è anche un'opportunità per imparare qualcosa di nuovo. Ci sono utenti di questo forum che hanno fatto belle cose con l'incisore laser, potrebbe essere anche un'altra opzione. -

Consigli su una nuova stampante 3d FDM

Salvogi ha risposto a Aniopali nella discussione La mia prima stampante 3D

A me piace questa https://it.aliexpress.com/item/1005002345845371.html perchè mi sembra con un telaio abbastanza robusto ed ha guide lineari. Poi non so, non l'ho provata. Personalmente io andrei su questa https://it.aliexpress.com/item/1005004495041310.html ma non me la sento di consigliarla visto la difficoltà di assemblaggio. Una seconda stampante può essere utile se stampi molto o se ti dovesse servire un ricambio per l'altra stampante. Valuterei l'acquisto di una stampante a resina che alla fine permette di fare cose diverse anche se penso che quella a filamento sia più flessibile. Oppure l'acquisto di un incisore laser anche se io non l'ho voluto comprare perché temo che sia pericoloso per gli occhi. -

Caricalo su YouTube e metti qui il link Nella stampante devo essere precisa allo 0.1 mm, se il tuo piatto è da 220mm ti serve una livella con sensibilità di 1000x0.1/220=0.45mm/m Tuttavia, in teoria la stampante funziona anche se la inclini su un lato o se la metti a testa all'ingiù quindi non è fondamentale metterla a bolla. La verifica con il foglio di carta tra nozzle e piatto secondo me va bene. ho alzato il nozzle perchè effettivamente strisciava sulla stampa Strisciava sulla stampa o sul piatto? Il primo strato siete riusciti a farlo? Se striscia sul piatto il nozzle è troppo basso e la stampante non dovrebbe riuscire ad estrudere perché il nozzle risulta tappato. Se, invece, il filamento non attacca al piatto vuol dire che il nozzle è troppo alto. Che altezza di layer utilizzi? Se hai difficoltà di aderenza puoi provare ad aumentare l'altezza del layer almeno per il primo strato. Prova uno slicer diverso: Cura, Ideamaker o PrusaSlicer. Caricalo su YouTube e metti qui il link Nella stampante devo essere precisa allo 0.1 mm, se il tuo piatto è da 220mm ti serve una livella con sensibilità di 1000x0.1/220=0.45mm/m Tuttavia, in teoria la stampante funziona anche se la inclini su un lato o se la metti a testa all'ingiù quindi non è fondamentale metterla a bolla. La verifica con il foglio di carta tra nozzle e piatto secondo me va bene. ho alzato il nozzle perchè effettivamente strisciava sulla stampa Strisciava sulla stampa o sul piatto? Il primo strato siete riusciti a farlo? Se striscia sul piatto il nozzle è troppo basso e la stampante non dovrebbe riuscire ad estrudere perché il nozzle risulta tappato. Se, invece, il filamento non attacca al piatto vuol dire che il nozzle è troppo alto. Che altezza di layer utilizzi? Se hai difficoltà di aderenza puoi provare ad aumentare l'altezza del layer almeno per il primo strato. Prova uno slicer diverso: Cura, Ideamaker o PrusaSlicer. Nello slicer, potresti anche avere una percentuale di flusso troppo bassa. Oppure erroneamente hai settato il diametro del filamento a 3mm. O per qualche motivo potresti avere gli step/mm errati nella stampante ed in questo caso potresti risolvere con un factory reset della stampante.

-

Consigli su una nuova stampante 3d FDM

Salvogi ha risposto a Aniopali nella discussione La mia prima stampante 3D

La Neptune 4 Pro mi sembra molto simile alla tua, non penso che otterrai un grande passo in avanti. Con la LK4 sicuramente puoi stampare facilmente il PETG. Per ABS conviene la camera chiusa per il resto non dovresti avere problemi. -

Consigli su una nuova stampante 3d FDM

Salvogi ha risposto a Aniopali nella discussione La mia prima stampante 3D

Con 300 € non penso che trovi molto meglio della LK4 Pro. Puoi provare qualche aggiornamento tipo https://www.printables.com/model/201306-alfawise-u30-pro-longer-lk4-lk4-pro-dual-z-axis-su o questo https://www.thingiverse.com/thing:5265238 ma se non hai problemi di stampa non ti conviene. -

All'inizio è normale avere problemi. Normalmente si inizia stampando PLA che è più facile da stampare. Se hai il piatto in vetro va utilizzata la lacca ma su alcuni tipi di piatto non bisogna utilizzare lacca, forse i piatti in PEI vanno puliti con alcool isopropilico ma non so perché io ho sempre utilizzato piatti in vetro. Io utilizzo con successo solo la lacca Splend'Or (fissaggio forte o fissaggio iperforte), con le altre lacche non sono riuscito a stampare. La stampante in questione dovrebbe avere il livellamento automatico, in questo caso forse è da regolare lo Z-offset, puoi provare a fare un homing, da display spostare il nozzle al centro del piatto e selezionare Z=0, in queste condizioni un foglio di carta deve passare tra nozzle e piatto senza troppa forza (dovresti sentire solo grattare leggermente). Nello slicer puoi provare ad aggiungere il brim ma prima è da verificare il corretto livellamento del piatto.

-

bigtreetech tft35-e3 v 3.0.1

Salvogi ha risposto a Enzo56 nella discussione La mia prima stampante 3D

Bigtreetech mini e3 v3 forse non è supportata da Arduino IDE e devi utilizzare Vscode + Platformio -

Conoscete l'estrusore Orbiter di Tringlelab?

Salvogi ha risposto a dnasini nella discussione Hardware e componenti

Per me sono cose costose quindi non li conosco ma come direct leggero puoi vedere anche: https://it.aliexpress.com/item/1005002027208144.html https://it.aliexpress.com/item/1005004609484758.html che però richiede una flangia da disegnare e stampare per adattare l'hotend https://it.aliexpress.com/item/1005004247214578.htm versione più economica di quello proposto da te -

Disegno 3D per stampo serbatoio per Jet Rc

Salvogi ha risposto a sandrocacciola nella discussione Nuove idee e progetti

Per stuccare lo stampo utilizzerai la stessa resina della laminazione? O utilizzerai un'altra resina per facilitare la rimozione del serbatoio dallo stampo? Forse ti conviene fare una prova con lo stampo piccolo per vedere se il serbatoio si rimuove facilmente dallo stampo -

Disegno 3D per stampo serbatoio per Jet Rc

Salvogi ha risposto a sandrocacciola nella discussione Nuove idee e progetti

Perfetto, ora come ricompensa ti tocca postare le foto della laminazione e poi del serbatoio finito 😁 Se non si dovessero accoppiare i due semigusci a causa del warping del primo, puoi mettere i solo 4 bulloni superiori e ripassare i fori di sotto con una punta da trapano da 3mm. -

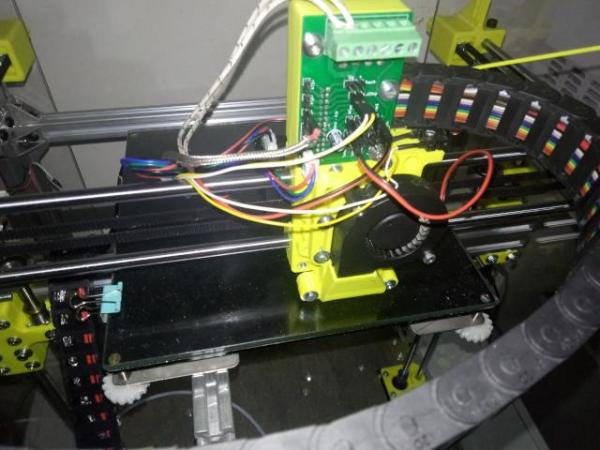

Se non conosci lo schema elettrico della scheda, meglio un GND per componente. Ad esempio i sensori hanno il GND in comune mentre ventole e cartucce riscaldanti hanno il +V in comune. Io avevo portato due fili per i sensori mentre un solo +V per ventole e cartucce riscaldanti. Io preferisco aumentare tutti gli spessori delle piste ma alla fine è importante solo per la cartuccia riscaldante.

-

[Informazioni] Vorrei buttarmi nel fresatura

Salvogi ha risposto a Aniopali nella discussione Fresatura CNC

Io ho questa https://it.aliexpress.com/item/4000044117552.html che può essere utile solo a capire cos'è e come funziona una CNC per il resto è un giocattolo. L'ho utilizzata una sola volta per realizzare una ciotolina Mi ha permesso di capire a grandi linee come funzionano i software CAM e la fresatura CNC. Tuttavia ho capito che la fresatura non fa per me, troppo rumore, una nevicata di trucioli sparsi per casa e danni vari (es. utensile contro le staffe di fissaggio) in caso di distrazione. La CNC che ho comprato io ha un'elettronica penosa ed il supporto per il mandrino stampato in 3D non è sufficientemente resistente quindi si è lesionato un po' anche se ho commesso diversi errori rimanendo più volte con l'utensile incastonato nella tavola di legno. -

Disegno 3D per stampo serbatoio per Jet Rc

Salvogi ha risposto a sandrocacciola nella discussione Nuove idee e progetti

Ecco i file con i quadrati antiwrping. Stampo1c.stl Stampo2c_1.0mm.stl Stampo2c_1.5mm.stl I pezzi grandi tendono a warpare più facilmente. Tuttavia il PLA dovrebbe essere molto più facile da stampare. Che stampante hai? Che tipo di piatto hai (es. vetro, PEI)? Che adesivo utilizzi (es. lacca, colla stick)? Che temperature utilizzi? Che tipo di filamento e che marca utilizzi? Hai livellato bene il piatto? Hai messo l'adesivo su tutta l'area di stampa occupata dal pezzo? Una volta preso dalla disperazione con un filamento di nylon di bassa qualità, ho spennellato la lastra di vetro con la colla cianoacrilica, la stampa non ha warpato ma ho rovinato la lastra di vetro (quindi occorre un vetro per stampa). -

Disegno 3D per stampo serbatoio per Jet Rc

Salvogi ha risposto a sandrocacciola nella discussione Nuove idee e progetti

21 ore per ogni singola stampa? Che altezza di layer utilizzi? A me ogni mezzo semi-stampo mi da 10,5 ore con altezza del layer di 0,3mm. -

Disegno 3D per stampo serbatoio per Jet Rc

Salvogi ha risposto a sandrocacciola nella discussione Nuove idee e progetti

Puoi vedere se con questi riduci il tempo di stampa Stampo1b.stl Stampo2b_1.0mm.stl Stampo2b_1.5mm.stl -

Disegno 3D per stampo serbatoio per Jet Rc

Salvogi ha risposto a sandrocacciola nella discussione Nuove idee e progetti

Lo spessore in sommità è 1cm ma anche secondo me è troppo. Si potrebbe ridurre ancora un po' in sommità o fare anche le pareti esterne leggermente inclinate. -

Disegno 3D per stampo serbatoio per Jet Rc

Salvogi ha risposto a sandrocacciola nella discussione Nuove idee e progetti

Visto che non hai particolari piccoli, il diametro del nozzle importa poco. Se riduci l'altezza del layer aumenti notevolmente il tempo di stampa quindi ti conviene scartavetrare o stuccare come suggerito da @FoNzY Siccome il layer più basso ti occorre solo dove ci sono i raccordi base, con PrusaSlicer puoi inserire il "Modificatore intervallo altezza" e ridurre l'altezza del layer solo in corrispondenza dei raccordi di base. -

Disegno 3D per stampo serbatoio per Jet Rc

Salvogi ha risposto a sandrocacciola nella discussione Nuove idee e progetti

Ecco i files aggiornati. Stampo1a.stl Stampo2a_1.5mm.stl Stampo2a_1.0mm.stl Ho allegato le versioni con lo scalino da 1mm e da 1,5mm, sicuro che 0,5mm di gioco non ti possano fare comodo per evitare difficoltà ad incastrare i due semigusci? Secondo me le superfici curve ti potrebbero portare a spessori leggermente maggiori. Con lo spessore delle pareti del serbatoio di 1,5mm ho calcolato un volume interno di 4,88 litri. Con lo Stampo2a_1.5mm il serbatoio esternamente ti viene 308x138x135mm, con lo Stampo2a_1.0mm il serbatoio esternamente ti viene 307x137x135mm. Tieni presente che devi considerare un ritiro termico dello 0,7% (circa dipende dal filamento) quindi nello slicer dovresti mettere le dimensioni di X ed Y al 100,7% e Z al 100% se vuoi rispettare le dimensioni di progetto. Comunque ti conviene fare prima un test se le dimensioni esatte sono importanti. Se non ti interessa la superficie interna molto liscia, puoi stampare con un nozzle da 0.6mm ed altezza del layer di 0.45mm ottenendo un elevato risparmio di tempo. -

Disegno 3D per stampo serbatoio per Jet Rc

Salvogi ha risposto a sandrocacciola nella discussione Nuove idee e progetti

Ok, quello piccolo lo lascio stare, stringo solo le pareti dello stampo grande -

Disegno 3D per stampo serbatoio per Jet Rc

Salvogi ha risposto a sandrocacciola nella discussione Nuove idee e progetti

Li ho ridisegnati in quanto non mi conveniva partire da un stl. Le misure le ho ricontrollate e gli spessori delle pareti ridotti ad 1,5cm anche se secondo me 1cm basterebbe -

Disegno 3D per stampo serbatoio per Jet Rc

Salvogi ha risposto a sandrocacciola nella discussione Nuove idee e progetti

Ho realizzato i seguenti modelli Stampo1.stl Stampo2.stl Li ho divisi in 2 per poterli stampare anche con stampanti più piccole e perché, se stampanti interi, occorrono 2 giorni a stampa. Con lo scalino di 1,5mm il serbatoio viene 3mm più largo e 3 mm più corto, occorre accorciare gli stampi? -

Disegno 3D per stampo serbatoio per Jet Rc

Salvogi ha risposto a sandrocacciola nella discussione Nuove idee e progetti

Penso nessun problema, questo è un forum dove tutto viene preso allegramente quindi abbondano le battute che qualche volta potrebbero essere fraintese dai nuovi utenti. Penso volesse sottolineare che in questo forum ci sia maggiore disponibilità ad aiutare il prossimo come in questo caso sta provvedendo @Cubo Che altezza deve avere lo scalino? Supponendo che l'altezza dello scalino sia 5mm, occorre fare l'altro mezzo guscio 5mm più alto? -

Cover per Xiaomi Redmi Note 10 5G

Salvogi ha pubblicato una discussione in Le tue stampe - Album fotografico dei migliori modelli 3D

Purtroppo gli smartphone con me non se la passano molto bene quindi ho deciso di realizzare questa cover https://www.thingiverse.com/thing:5695739 più spessa soprattutto negli angoli e con un bordo rialzato attorno al display. Purtroppo, visto la vita difficile che faccio fare agli smartphone, non ho fatto in tempo a fare delle foto senza prima macchiare la cover in TPU bianco.-

- 2

-

-

Profilo stampa TPU per Ideamaker

Salvogi ha risposto a dnasini nella discussione Profili di stampa 3D

Attualmente sto utilizzando questo TPU https://www.amazon.it/dp/B09RF5Z5ZW versione bianco high speed. Sto utilizzando 225/60°C e velocità molto ridotte sul bridging (15 mm/s) mentre su perimetri e riempimenti tra 45 e 60 mm/s. Ventola spenta tranne che sul bridging dove ne metto molta. Questo TPU è un po' rigido, fa abbastanza stringing ed il bridging non viene benissimo ma forse potrebbe andare anche con configurazioni bowden. In alternativa utilizzo anche un filamento TPE molto più flessibile che non fa stringing e mi fa bene i bridging ma secondo me è troppo flessibile per una configurazione bowden perché oltre a essere troppo flessibile fa anche molto attrito dentro il tubo in teflon essendo simile alla gomma.