-

Numero contenuti

4.514 -

Iscritto

-

Ultima visita

-

Giorni Vinti

179

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di dnasini

-

BTT TFT24 v1.1 in Marlin Mode su SKR 1.4: schermo blu fisso

dnasini ha risposto a michele.siracusa nella discussione Software di slicing, firmware e GCode

... per questo motivo ti ho suggerito di usare chatgpt o similari..... 🙂 -

BTT TFT24 v1.1 in Marlin Mode su SKR 1.4: schermo blu fisso

dnasini ha risposto a michele.siracusa nella discussione Software di slicing, firmware e GCode

Ciao, per dovere di cronaca, molti di noi sul forum oramai sono passati a Klipper abbandonando quasi completamente Marlin. Per la tua configurazione, puo' essere utile usare strumenti come chatgpt per recuperare eventuali info come quelle che stai cercando. -

Grazie per la dritta, per mia fortuna i pannelli sono inclusi nel kit quindi 0 sbatti 🙂 ho fatto solo tagliare a misura il pannello superiore. Il kit lo prevede di 4mm in plexiglas trasparente, ma io lo volevo piu' spesso e non in plexiglass visto che ci mettero' sopra il rullo per il filamento quindi l'ho fatto fare spessore 8mm

-

Tornando al setup, questa mattina ho "ridisegnato" l'assetto dello studio ricavando il posto per la stampante nuova. Mancano ancora le pannellature che conto di fare in un secondo momento quando avro' finito tutti i vari setup (sto anche pensando a come installare la telecamera che si preannuncia essere un bel cinema per i cablaggi). Nel frattempo, la vecchia stampante l'ho parcheggiata in un angolo (anche se i mezzo ai marroni) in attesa di piazzarla o decidire di smantellarla e tenere i pezzi. Mi piacerebbe tenerla per una questione affettiva essendo stata la prima stampante, ma fisicamente nn ho spazio 😩

-

Il workaround c'e' ma e' un po' una menata visto che nn ti viene naturale farlo. Dal file che hai modificato, fai Save, esci dal file e dal menu' di sistema, forzi il restart del firmware. Ovvio che se dal file premi Save&Restart e' tutto piu' immediato 🙂 Vero, quello che mi ruga e' che devo metter mani su un circuito stampato che nn e' il mio mestiere e se si scassa qualcosa, sono altri soldi e tempo per ripristinare, con il rischio che ti arrivi la stessa versione e che ti tocchi ricominciare da capo

-

KlipperScreen: creare un comando custom sotto il menu' More

dnasini ha pubblicato una discussione in Software di slicing, firmware e GCode

Ciao, come da titolo vorrei aggiungere una funzione che richiami una macro, sotto il menu' More di KlipperScreen. Ho provato a seguire le istruzioni della documentazione a questo link ma nada, riesco a crearlo nella home ma nn sotto More, qualcuno sa come e se si puo' fare? ho provato con questo ma senza troppo successo [menu __main Custom] name: Bed Level icon: home panel: More method: printer.gcode.script params: {"script":"Z_TILT_ADJUST"} -

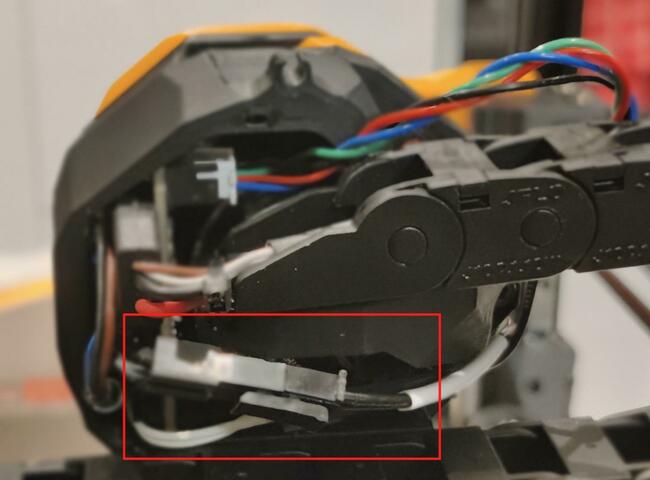

Ehhhh purtroppo dicono (LDO) espressamente di dissaldare e non ponticellare (neanche dopo aver dissaldato). Nella sfiga posso dire che mi e' andata ancora bene, visto che in teoria da dissaldare sono 2 resistenze: R6 e R7. Nel mio caso R7 (quella sopra tutta a destra) non c'e' gia' di suo....... quindi una rogna in meno. Adesso, complice le feste, mi risponderanno a Babbo Morto..... LDO mi ha gia' risposto che il cinesino rientrera' il 2, 3DJake che visto il periodo di nn rompere troppo i marroni che quando leggeranno la email mi risponderanno.. Se devo vedere il bicchiere mezzo pieno, questo non e' un problema bloccante. Alla fine impatterebbe solo la configurazione e non l'operativita'. Una volto finiti i vari setup, questo prob nn dovrebbe farsi nemmeno sentire, quindi alla fine nn ho tutta questa fretta che si risolva

-

Questa mattina ho cominciato con i setup di base e gia' subito e' saltata fuori una rogna 😭 A quanto pare, la schedina usb lato MCU ha un bug nella versione v1.5. Questo fa si che al boot tutto viene riconosciuto senza problemi, ma se si fa un restart, Klipper riconosce la MCU ma nn la scheda Nitehawk PBC e risulta necessario un reboot dell'intera stampante 😞 Cercando sul Discord della Voron (sotto il gruppo LDO_motors) e' saltata fuori anche la soluzione in 2 varianti: - Recuperare una schedina v1.4 - Dissaldare un componente e per la precisioen la resistenza R6 che sembra essere quella che causa il problema Ora, va bene l'home made, l'hobbistica e l'arte dell'arraggiarsi, ma sticazzi!!!!! Tutto sto cinema e' costato una fucilata, quindi per prima cosa ho aperto un ticket a 3DJake per capire se mi mandano un PBC da sostituire (sperando nella versione giusta), cerchero' poi di sentire anche LDO xche' a quanto pare e' un problema noto e se proprio nn ne esco, provo a dissaldare sta resitenza...... Ehhhh mai una gioia...... 😩

-

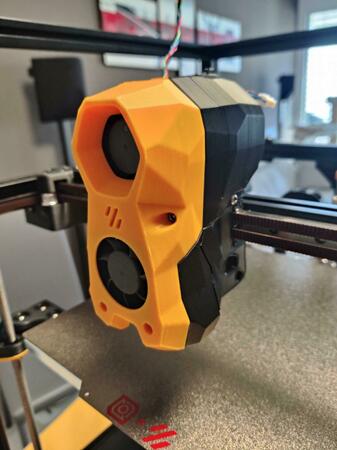

Ed eccoci arrivati a fine giornata con i collegamenti della toolhead e i cablaggi custom per una sostituzione piu' rapida di termistore e blocco riscaldante del Rapido HF La parte firmware delle varie schede PCB e MB dovrebbe essere flashato di fabbrica, mancano le configurazioni di fino del printer.cfg (gia' fornito) e l'inserimento dei seriali della MCU e della Nitehawk PCB e poi dovremmo esserci. Klipper l'ho gia' installato sul raspi e questa sera, se sono ispirato, customizzo e carico il printer.cfg e da domani comincio i check preliminari

-

In direct hai l'estrusore ed il motore sul carrello di X e di coseguenza piu' peso e piu' inerzia. A parita' di meccanica, dovresti "diminuirla", ad ogni modo, io manterrei la stessa di adesso per poi provare ad aumentarla per capire fino a dove riesci a spingerti. Tieni conto che sia bowden che direct si portano dietro delle rognette sulla resa finale. Passare da uno all'altro, quindi, potrebbe da un lato darti miglioramenti e dall'altro introdurre artefatti. Se utilizzi OrcaSlicer, nello slicer ci sono gia' dei test che potresti fare per capire fino a dove potresti spingerti nella nuova configurazione

-

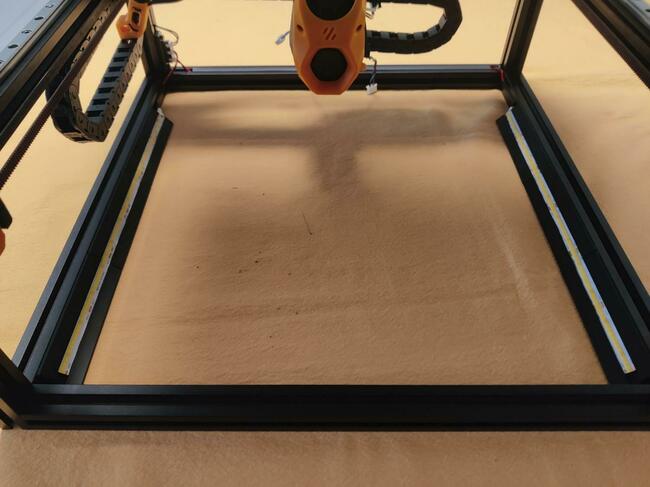

Questa mattina mi sono dedicato al montaggio delle strisce LED che, come era lecito aspettarsi, ho bellamente montato al contrario.... E non mi sono limitato alla prima, bensi' ad entrambe... e quando avevo quasi finito di gongolare del lavoro ben fatto, ho realizzato quanto sono pirla a non aver confrontato le due strisce per capire se erano uguali o differenti (spoiler: erano differenti!!!!!!). Quindi smontate entrambe e reincollate nel verso giusto. Oltre all'illuminazione, ho messo a terra lo Chassie e, anche se nn era richiesto, il rele' a stato solido e relativa barra DIN che nn si sa mai...... Nel pomeriggio dovrei realizzare dei cablaggi custom per la toolhead per rendere si spera un po' piu' pratica la manutenzione e vorrei mettere un interruttore alle strisce led

-

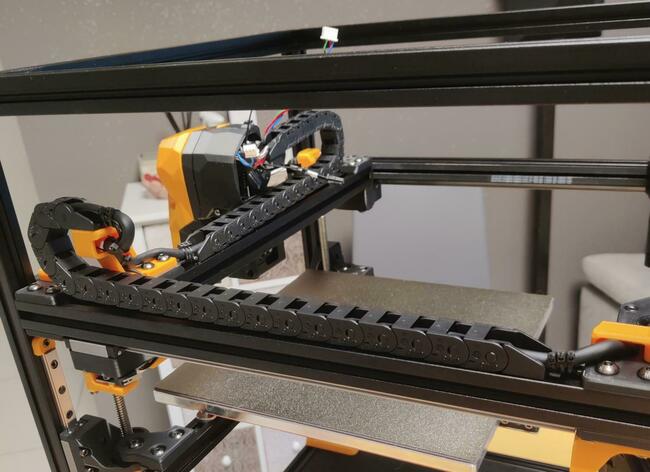

Oggi giornata di rifiniture, ho cominciato montando la toolhead ma senza cablaggi della PCB (devo realizzare ancora degli adattatori e cavi di giunzione) che conto di fare domani Poi mi sono dedicato alle due catene mancanti e cablatura USB della toolhead PCB via connessione USB e dei due endstop di X e Y Come minor task ho collegato le Fan dello chassie e per oggi ho fatto. Domani conto di fare la cablatura della PCB del toolhead con relativi cavi di giunzione e installazione delle strisce led (con interruttore, xche' l'idea di accendere la stampante e trovarmi un albero di natale mi sembra una zarrata 😕 )

-

Con il cablaggio siamo a buon punto, il 90% delle componenti sono cablate, ora manca il collegamneto alla PCB Nitehawk della toolhead e il piatto con relativi endstop di X, Y e Z L'ultimo sforzo della giornata e' stata una delle tre Chain, quella di Z.... ...e sullo sfondo uno dei 2 pelosi... si, proprio quello che oggi ha rischiato di non arrivare all'ultimo dell'anno visto che, in un momento di distrazione, l'ho beccato sul tavolo intento a scegliere un fascio di cavi da rosicchiare..... 🤬

-

Warping con PLA

dnasini ha risposto a Marco nella discussione Problemi generici o di qualità di stampa

Il piatto PEI e' liscio o textured? Se e' liscio, potrebbe essere sufficiente una leggera carteggiatura (di tutto il piano) con carta da 600 in su. Dai una leggera levigata (nn devi scrossare) partendo da un angolo e proseguendo orizzontalmente passando tutto il piatto. Poi fai la stessa cosa ma in verticale cosi' da coprire tutta la superficie. Poi pulisci con un panno e dai una sgrassata con IPA. Quando capita a me sul mio PEI, questo processo risolve, ovviamente dopo aver fatto livellamento ed eventuale Z-Offset. Questa cosa nn vale se hai il piatto a Porvere di PEI (quello ruvido per intenderci) Per quanto riguarda le temperature, sicuramente l'ambiente in cui hai posizionato la stampante nn e' l'ideale, basta anche solo il movimento di una persona per alterare le temperature. Qui puoi fare 2 cose: 1) ti comperi una camera chiusa di quelle portatili (tipo questa presa a caso) 2 recuperi una scatola di cartone e copri la stampante (metodo un po' piu' lepecoso, ma efficace 🙂 ) -

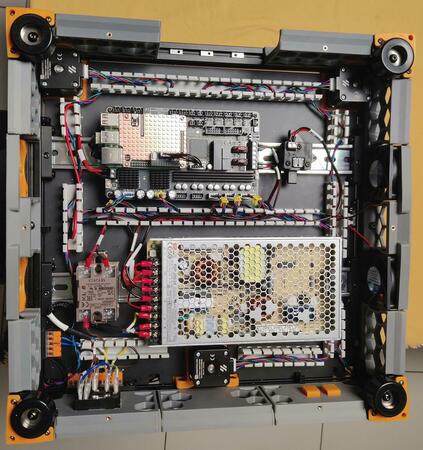

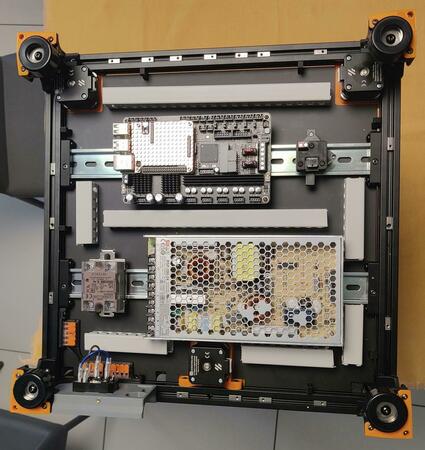

...Mattinata di design ed architettura di interni.... Ho posizionato le componenti sulle barre DIN, tagliato e posizionato le guide dei cavi e per questa mattina posso ritenermi quasi soddisfatto..... Come immaginavo, gli spazi sono un pelo risicati, ad ogni modo ci sta tutto senza eccessivi problemi. Ora sara' da capire se i cablaggi a misura forniti nel Kit nn diano noie visto che, rispetto al layout previsto per le guide dei cavi, mi sono un po' dato alla libera interpretazione e al gusto personale 😄

-

Oggi pomeriggio sono andato un po' piu' a rilento. La cablatura del Bed e' andata veloce, quello che mi ha portato via un piu' tempo e' stata l'organizzazione del cablaggio sotto il Bed I cavi continuavano a ribellarsi all'autorita' imposta e dovuto utilizzare le maniere forti per ristabilire l'ordine 😡 Dopo aver sedato la rivolta, ho istalalto la copertura di base e le barre DIN. Quei bontemponi della LDO hanno messo delle belle foto con l'organizzazione dei cavi e le relative canaline per tenerli in ordine, nn ti hanno mica detto pero' che le foto fanno riferimento alla versione 350mm dove puoi scialare con lo spazio..... 😡Io ho una micragnosa 250mm e tutto quello che ci devo far stare devo azzeccarlo in poco spazio mannaggia la pupazza...... Per questa sera ho terminato, ripartiro' domani riposato e corchero' di farci star dentro tutto

-

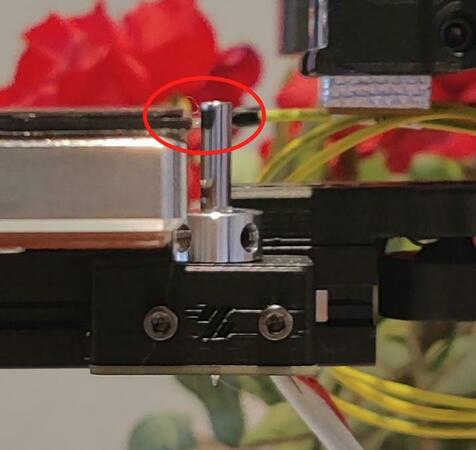

Allora, il pistillo se premuto attiva un microswitch che da la posizione del nozzle. Su questa posizione poi si applica lo Z-Offset che va calibrato. Una volta fatta la homing degli assi, il toolhead si sposta negli angoli dove ci sono i motori di Z e con una probe induttiva (nell'ultima immagine che ho postato la si vede sulla destra, quella con il nastro argentato) fa la calibrazione del piatto. Da li fai la mesh e inizi la stampa L'EDDY DUO l'ho comperato ma il casino e' che nn c'e' una porta usb sulla PCB dello Stealthburner quindi povrei tirare il cavo fino ad arrivare alla MB 😕 . Per il momento tengo la probe del kit, poi magari successivamente tiro tutto il file e colleho l'EDDY DUO

-

Questa mattina e' passata easy con il montaggio prima del frame del Bed e successivamente con il fissaggio del piatto (che nn avevo realizzato pesasse una cifra...) Bello come il sole mi sono concesso anche il montaggio della Z probe (endstop di Z) prima di pranzo, per poi andare in panico perche' dalla documentazione Voron, la probe risultava piu' bassa del piatto, mentre nel mio caso risultava piu' alta 😦 Dopo qualche breve ricerca e' saltato fuori che nn frega a nessuno se e' piu' alta in quanto serve solo per "stabilire" lo 0 di riferimento di Z a cui poi applicare lo Z-Offset 😅 Oggi pomeriggio termino la cablatura del Bed per poi passare all'elettronica

-

Comparate a quelle che avevo preso su Ali x la Mercuri.One sono veramente tanta roba. Le ho cmq ripulite con lo sgrassante x freni che avevo preso, ma onestamente una passati di IPA sarebbe stata sufficiente. Anche i carrelli non avevano alcun residuo di lavorazione ed e' stata sufficiente una passata con IPA e un'ingrassata e pronti via

-

Ed ecco, anche questa e' fatta..... non proprio dritta dritta e lineare ma anche questa l'abbiamo portata a casa 🙂 Ora mi domando se "quell'abbondanza" di inzioe fine cinghie vada tagliata o sarebbe meglio tenerla cosi? voi che dite? Per intanto per oggi ho terminato, domani mi attende l'assemblaggio del Bed

-

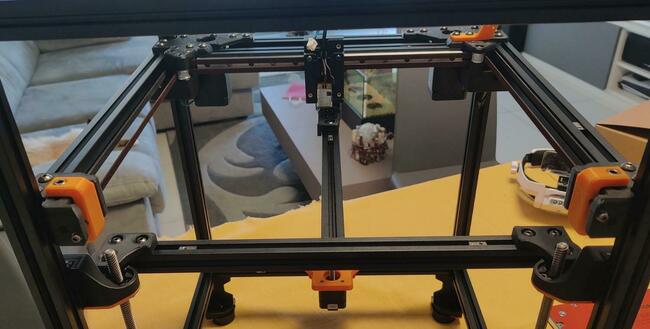

Ehhhhhh nn sono sopravvissuto al pranzo.... Pennica da manuale e al risveglio era gia' ora del gioco in famiglia quindi giornata archiviata come da manuale delle tradizioni natalizie Questa mattina mi sono alzato ad un'ora accettabile e, sotto la supervisione delle due bestiacce, ho ripreso il mio lavoro montando prima i motori di Z (devo dire in scioltezza) e poi, snocciolando il rosario, con l'asse X che si rifiutava di andare in squadro con il resto del telaio. Dopo uno svita-avvita infinino di cui ho perso il conto..... mi sono accorto che non avevo stretto le viti dei due carrelli di Y 🙄..... e grazie al piffeto che si muoveva tutto. Bloccando X sui tiranti frontali e stringeno le viti sui carrelli, il resto si e' allineato come x magilla Nel pomeriggio, mi attendera' la parte a mio avviso piu' onerosa.. la stesura e il tensionamento delle cinghie che ancora oggi nn mi e' chiarissimo visto che ogni tutorial che trovo te la racconta in modo diverso....

-

Ripreso prematuramente dalla pennica visto che i gattacci hanno deciso di rincorrersi e usare me come base di partenza, mi sono rimesso all'opera montando i due supporti per i motori A e B ed il gantry posteriore Visto che avevo gia' le componenti assemblate, il montaggio e' stato rapido quindi mi sono concesso anche le guide lineari di Y (sfuocate) e visto che volevo fare lo sborone, ci ho messo anche quelle di Z con supporti motori annessi Domani, se sopravviso al pranzo, conto di montare i motori di Z e i supporti del piatto

-

Bhe quella si e' ovvio..... sono le basi, come fare l'albero di Natale a Sant'Ambrogio...... Ehhhhhhh qui siamo su un altro livello, Quelli di LDO nn hanno mica lesinato, lungimiranti si sono portati avanti fornendomi gia' la targhetta con il seriale. Ed eccoci al Telaio. Dopo aver sapientemente etichettato i vari estrusi (altrimenti col piffero che ci avrei capito qualche cosa), ho cominciato il montaggio L'inizio e' cominciato piuttosto a rilento in quanto nn avevo punti di riferimento, ma dopo i primi 3 estrusi montati, il resto e' andato piuttosto spedito e con molta calma e pochi sbatti (circa 2.5h) ho terminato il telaio Devo dire che anche il cazzillo cinese per mettere in squadra gli estrusi si e' rivelato adeguato alle dimensioni (250mm) e tutto sommato un buon investimento. Per dimensioni piu' grandi molto probabilmente risulterebbe meno efficace ma comunque sia, meglio di un dito nell'occhio. Questo pome, dopo la pennica, comincio con il montaggio dei motori e dell'asse X

-

Leggendo la documentazione al capitolo cinghie, quelle pulley fanno scorrere le cinghie sulla parte piatta opposta ai denti Si, io ho preso la versione 250 In effetti e' una mezza tamarrata, cmq nn sono sulla ventola ma ai lati del nozzle, spero aiutino ad illuminare la parte stampata almeno... Seee ciaone.... quella si che e' una tamarrata fatta e finita

-

Oggi ho terminato di assemblare le componenti principali e di inserire gli inserti a caldo al 99% (sicuramente ne avro' lasciato indietro qualcuno...). Nell'ordine abbiamo: - Motori A e B con relativi supporti - Supporti destro e sinistra di X - Tendi cinghia destro e sinistro - Estrusore ClockWork2 con schedina PCB Nitehawk - Gruppo ventole con led e PCB - Hotend Rapido con supporto Domani, preparativi permettendo, comincio ad assemblare il telaio