-

Numero contenuti

4.517 -

Iscritto

-

Ultima visita

-

Giorni Vinti

179

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di dnasini

-

Inizio di un nuovo layer

dnasini ha risposto a Mr.Fish nella discussione Problemi generici o di qualità di stampa

Premesso che dubito tu possa impostare il punto di partenza x la creazione di un determinato layer, ma ammettendo tu possa farlo, la cosa avrebbe senso per superfici "lineari" cioè che iniziano e finiscono su due punti che poggiano sul piano e procedendo in linea retta (bridge). La cosa comincia a nn funzionare quando il filamento fa una curva. Infatti, se nn sostenuto, il filamento con sta cippa fa la curva descritta dal nozzle nel vuoto e quindi, anche se tu impostassi il punto di partenza, una curva di filamento nel vuoto nn riesci a stamparla -

Inizio di un nuovo layer

dnasini ha risposto a Mr.Fish nella discussione Problemi generici o di qualità di stampa

premesso che nn ho capito la tua domanda, ma se quel foro e' a sbalzo, qual'e' il problema nel metterci un supporto? Altra soluzione, ma devi modificare il disegno, e' quella di "creare" il primo layer da dove partira' il foro e poi stamparci sopra. Una volta terminato il pezzo, elimini il layer in post produzione. Un po' piu' macchinoso di mettere un supporto ma cmq fattibile -

Problemi stampa petg ESUN

dnasini ha risposto a Bibbita nella discussione Problemi generici o di qualità di stampa

come suggerito da @Tanbruk con filamenti di marche e tipologie diverse (vedi il filamento trasparente) devi avere profili dedicati. Prova a rifare le calibrazioni del filamento con l'ESUN -

Ma la stampante che hai tu l'hai presa nuova o usata? Se fosse usata, chi te l'ha venduta ha mantenuto la meccanica stock oppure ha fatto modifiche?

-

Filamento pla duro

dnasini ha risposto a Napgia66 nella discussione Problemi generici o di qualità di stampa

mmmm nn so cosa intendi con "filo duro" in quanto la valutazione e' piuttosto soggettiva e senza sapere di che materiale si tratti anche avere un'idea di cosa intendi e' difficile. Se il filo PLA e' "duro" rispetto al filo TPU e' logico in quanto sono materiali completamente differenti ma, in generale, un filamento deve essere "duro". Diverso e' se la tua valutazione si basa sul fatto che, se pieghi il filamento, questo si spezzi di netto, allora e' tutto un altro discorso, il filamento e' umido e necessita di essere essiccato. Per un filamento appena tolto dal sottovuoto e' poco probabile ma nn impossibile (e' gia' capitato) Premesso questo, il fatto che si stacchi dal piatto il pezzo in stampa puo' dipendere da una miriade di motivi: - Piatto non livellato che porta quindi a scarsa aderenza in alcuni punti - Piatto sporco e quindi limitata aderenza - Piatto non adeguatamente riscaldato x il materiale utilizzato (ma senza avere ulteriori info e' difficile a dirsi) - Z-Offset non calibrato adeguatamente con conseguente scarsa aderenza e mi limito alle piu' comuni visto che, con le info a disposizione, potrebbe essere qualsiasi altra cosa 🙂 -

orca, un piccolo aiuto

dnasini ha risposto a Tanbruk nella discussione Software di slicing, firmware e GCode

Se navighi nei menu' in alto a sx (quello con le 3 righine orizzontali accanto a file), sotto il menu' View puoi eliminare la finestra di gcode per l'altra finestra, se proprio nn la vuoi, premi i 2 apici verso l'alto e la riduci a barra -

Premesso che le risposte che otterrai rischiano di essere molto soggettive, io immagino che la parte che adedira' al piatto sia l'unica visibile, corretto?

-

Io di queste schede ne ho 2 e mi trovo bene, tra l'altro 28e sono un buon prezzo, io quella che pagai di meno fu 34e

-

Se tu fossi nella seconda situazione, io investirei nello studiarmi Klipper, studiare x studiare e cambiare x cambiare, almeno investirei su un SO moderno

-

PROBLEMI DI STRINGING COME RISOLVERLI?

dnasini ha risposto a Gaido nella discussione Problemi generici o di qualità di stampa

Se hai una bambu, immagino tu utilizzi bambustudio. Lo slicer dovrebbe avere un menu' chiamato calibration all'interno del quale c'e' anche un test x la retrazione. Io uso Orcaslicer che deriva in parte da bambustudio e su orca questo menu' c'e' -

PROBLEMI DI STRINGING COME RISOLVERLI?

dnasini ha risposto a Gaido nella discussione Problemi generici o di qualità di stampa

di che materiale stiamo parlando? hi fatto una torre di retrazione x determinare la quantita' di materiale da ritrarre? -

Progetto e stampa a nido d'ape

dnasini ha risposto a Phan nella discussione Software di slicing, firmware e GCode

...e aumenta il line width dell'infill altrimenti il vassoio ti dura come un gatto in tangenziale -

Vorrei un stampa più morbida...

dnasini ha risposto a Al3x nella discussione Problemi generici o di qualità di stampa

la risposta veloce e': nn puoi..... poi, a voler ben vedere, alcuni slicer di ultima generazione come Orca slicer hanno dei metodi per mitigare la cosa. Io lo utilizzo con risultati migliorativi a prima dell'introduzione di questa feature, ad ogni modo, senza post produzione, la cucitura l'havrai sempre, minima ma l'avrai -

Consiglio sul text test

dnasini ha risposto a MarcoS. nella discussione Problemi generici o di qualità di stampa

in effetti senza sapere di che macchina si parla, di che materiale e di che impostazioni di temperatura non puoi che aspettarti delle indicazioni di massima io cosi' ad minkiam ti direi flusso e retrazione..... -

Stampa un lato normarle e l'altro compresso

dnasini ha risposto a RevABx nella discussione Problemi generici o di qualità di stampa

Te la butto li visto che nn so come sei messo a manualita' e spazio. Qualche tempo fa, cazzeggiando in giro, ho trovato un progetto DIY che utilizzando un trapano avvitatore o per i piu' raffinati in NEMA che avanza, hanno realizzato un banco per avvolgere filamenti. Il tutto partiva dal trasformare le bottiglie PET in filamento e, dopo l'estrusione, raffreddare e avvolgere il filamento realizzato. Se togli la prima parte e tieni solo la seconda (riavvolgimento) dovresti cavartela. A memoria avevamo anche realizzato il meccanismo per distribuire il filamento sul rocchetto evitando cosi' gli intrecci. Purtroppo nn ricordo dove l'ho visto ma con buona probabilita' era youtube -

Striature a intervalli regolari

dnasini ha risposto a reboot nella discussione Problemi generici o di qualità di stampa

Come suggerito da @eaman, il principale indiziato e' l'asse Z. Verifica quindi 3 cose in primis: 1) che la vite trapezia nn sia storta o montata storta: fai homing degli assi e poi dai il comando per far salire z fino a 24cm. Durante il movimento, contrlla la vite trapezia se gira sul suo asse o se si sposta da esso 2) controlla che la chiocciola in ottone nn sia deformata e che non sia serrata sul braccio dell'asse Z. Le viti che la bloccano devono avere un certo gioco per permetterle di muoversi in orizzontale e compensare le leggere deformazioni della vite trapezia 3) verifica che nn ci siano ostacoli nella filettatura della vita trapezia (polvere o detriti) e nel caso librificala utilizzando un velo di grasso x viti trapezie nel primo caso, o sostituisci la vite se la deformazione e' molto accentuata oppure comperi/stampi un disaccoppiatore a sfere per gestire le deformazioni. Cerca su thingiverse Z Wobble, ne trovi a pacchi, altrimenti su aliexpress li acquisti gia' pronti nel secondo e terzo caso e' piu' manutenzione che altro -

orca, dove trovo la retrazione?

dnasini ha risposto a Tanbruk nella discussione Software di slicing, firmware e GCode

lo trovi sotto il profilo del filamento esatto, c'e' quello e tutti i principali x le calibrazioni di base -

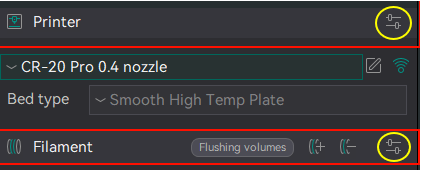

Quando ho cominciato con Orcaslicer ho fatto cosi': unavolta aperto lo slicer, sotto il tab Prepare, ho selezionato dal menu' di sinistra la linea Printer e poi il comando di setting corrispondente (cerchio giallo) qui selezioni il fw della tua stampante (Klipper o Marlin) se la tua nn e' elencata (era il mio caso) oppure scendi sotto Creality e selezioni la tua (che e' presente). In questo modo hai impostato la tua stampante con i parametri di default Fai la stessa cosa con il Filamento e qui selezioni, ad esempio, Creality Generic PLA per cominciare a stampare con PLA. Ovviamente, questi 2 profili sono quelli di base pensati per due prodotti stock senza customizzazioni. Per la componente stampante per il momento va bene quello che ti viene proposto, mentre il filamento necessita qualche accortezza. Comincia con una temp tower per capire le tue temperature (menu' Calibration nella barra alta e poi Temperature). Qui imposti il range di temperature che trovi sulla confezione del tuo filamento e da qui inizi. Ad ogni modo, se vuoi fare una cosa fatta bene, cercati "Tutorial Orca Slicer /Bambu Studio" fatto da Help3d, e' in italiano e diviso in moduli, comincia con i primi che ti fai un'idea su come cominciare, alcuni moduli sono molto specifici quindi li puoi benissimo saltare per rirenderli piu' avanti, ma almeno cosi' hai una guida passo-passo x comicniare. So che sembra ovvio, ma imposta l'interfaccia dello slicer (o degli slicer) in inglese se vuoi semplificarti la vita nel ricercare tutorial o info in un futuro 🙂

-

Problema urgente Kobra 2 pro ugello buca la base

dnasini ha risposto a Ghost-P nella discussione Problemi generici o di qualità di stampa

onestamente ignoro quello di cui tu stai parlando..... di che cerchietto e quadratino parli? puoi condividere delle foto x capirci meglio? -

Hai provato tutto cosa? passare da ugello 0.4 a 0.6 nn e' poi questa impresa. Vero e' che sarebbe meglio farlo con un materiare semplice da stampare come PLA monocolore e non con un Marble che e' gia' rognoso di suo. Prova a descriverci quello che hai fatto nell'ordine in cui lo hai fatto e che risultati hai ottenuto, magari e' solo una questione di definire meglio i passaggi Superfluo da dire ma e' meglio essere subito chiari: quando si fanno i test e le calibrazioni, la regola d'oro e' modificare un solo parametro per volta e verificare il risultato, se ne modifichi piu' di uno, ciano che ti rendi conto cosa e' causato da cosa......

-

Se il problema non e' l'adesione del primo layer, io eviterei additivi a meno che non siano strettmente necessari. La lacca, poi, anche se utilizzata da diversi utenti con piano in vetro, ha la grossa rogna di appiccicarsi anche sulla meccanica creando, a lungo andare, problema ancora piu' rognosi dell'adesione al piatto. Dalla foto, inoltre, sembra che tu utilizzi un piatto PEI textured. Se cosi' fosse, non dovrebbe esser necessario aggiungere nulla. Io utilizzo piatti in PEI da piu' di 4 anni e ci stampo PA, PETG, ABS e TPU senza aggiungere nulla

-

Fuoriuscita plastica dal retro del blocco dopo cambio ugello

dnasini ha risposto a filloax nella discussione Hardware e componenti

al 90% e' quello. Nella sostituzione del SOLO nozzle, serri afreddo il nozzle nel blocchetto riscaldante, accendi il tutto a 200C e dai una serrata finale. L'operazione di allentare il nozzle di un quarto di giro, la si fa se, ad esempio, sostituisci o smonti anche la gola. In questo caso, serri il nozzle a freddo fino a che nn e' in battuta al blocchetto riscaldante, lo sviti di un quarto di giro, avviti la gola in battuta sul nozzle e poi serri il nozzle. Anche qui, riscaldi a 200C e dai una serrata finale Per quanto ti riguarda ora, pulisci il piu' possibile nozzle e blocchetto, serra il tutto a freddo (nn e' necessarro serrarlo come nn ci fosse un domani perche' rischi di rovinarlo), riscalda il tutto a 200C e dai un'ulteriore serrata. Se nn si e' scassato nulla dovresti poter riprendere a stampare normalmente 🙂 -

Problema urgente Kobra 2 pro ugello buca la base

dnasini ha risposto a Ghost-P nella discussione Problemi generici o di qualità di stampa

Purtroppo le stampanti consumer non sono plug-n-play e anche tra stampanti uguali puoi trovare comportamenti diversi perche' le variabili in gioco sono tante a partire dalla qualita' (non sempre ottimale) delle componenti. Se mai dovessi trovare qualcosa, e' da considerarsi come base di partenza visto che ogni config e' unica Il link suggerito da @eaman e' una buona base di partenza per cominciare a conoscere la tua stampante -

Problema urgente Kobra 2 pro ugello buca la base

dnasini ha risposto a Ghost-P nella discussione Problemi generici o di qualità di stampa

L'autolivellamento non livella, compensa...... vuol dire che se il tuo piatto e' leggermente storto, te la cavi, se e' tanto storto non risolvi una cippa!!!!! Il livellamento del piatto va sempre fatto a mano, l'autolivellamente e' una trovata marketing che ha associato un nome fuorviante ad una funzione che fa tutt'altro Detto questo, la tua stampante, se nn ricordo male, non permette di regolare il piatto manualmente quindi dovresti innanzi tutto capire "meccanicamente" se e' in piano e non presenti deformazioni. Visto che nn la utilizzi da un po' di tempo, prima dell'autolivellamento, sarebbe bene fare la calibrazione dello Z-Offset visto che poi questo e' il parametro di riferimento dell'algoritmo di auto leveling x compensare il piatto -

Allora, come macro regola del pollice (prendila come linea guida in quanto con i nuovi firmware - aka Klipper - alcuni di questi test sono integrati nel fw o nello slicer), queste sono le calibrazioni da fare nell'ordine: 3D Printer * Bed Calibration (Bed Leveling) * Z-Axis Calibration (Z-offset) * Extruder Calibration (E-Step/mm) * PID Calibration o Hotend o Heated Bed Filament * Filament Calibration (Average filament size with Caliper) * Flow Rate Calibration (Hollow Cube or Thin Wall) * Temperature Calibration (Temp Tower) * Calibration Cube: in case of difference in size (ce ne sono di piu' affidabili da cercare) * Retraction Calibration (Retraction Tower) 3D Printer – fine tuning * Check max extrusion speed la parte 3D Printer e' la calibrazione base della stampante, mentre le altre 2 sono da fare per ogni filamento che hai (PLA, PETG, ABS,....) e per ogni marca di filamento se questa cambia. A voler essere precisini, anche all'interno della stessa marca se cambia il colore.... (io sono pigro e nn lo faccio ma sarebbe da fare) Come nel tuo caso, se passi da un ugello 0.4 a uno 0.6, le componenti Filament e Fine Tuning sono da rifare. In generale, ogni alterazione meccanica della macchina, richiede un nuovo ciclo di test. Senza investire del tempo in quanto sopra, se ti va bene, ottiene stampe good-enough, nel caso peggiore si scassa qualcosa (vedi me che dopo 2gg che avevo la stampante ho rigato il piatto perche' nn avevo fatto il livellavento ma ho montato tutto, acceso e stampato.....) Dimenticavo... visto che sei agli inizi, investi del tempo anche nell'imparare ad usare un buono slicer. In giro ce ne sono tanti, io utilizzo OrcaSlicer che e' uno degli ultimi usciti sul mercato ed e' un derivato di Bambustudio e Prusaslicer. Banbustudio e' proprietario e dedicato alle macchine Bambulab, mentre Prusaslicer e' utilizzabile anche con macchine non Prusa. Io starei su uno di questi due, scegli tu quello che a feeling ti piace di piu'