-

Numero contenuti

893 -

Iscritto

-

Ultima visita

-

Giorni Vinti

14

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Risposte pubblicato da Truck64

-

-

1 ora fa, michele.siracusa ha scritto:

Mi sembra la cosa migliore, concordate?

Dipende: 2 motori, ogniuno con il suo drive, il suo finecorsa e il suo canale di controllo vanno anche bene, ma è uno spreco di risorse. 2 viti accoppiate con una cinghia fatta come si deve per una macchina di dimensioni normali è comunque la scelta migliore. La discriminante è sempre quanta abilità si ha sul fronte della lavorazione meccanica: aggiungere una vite e un motore che si trovano già fatte è meno lavoro meccanico e più elettrico/informatico.

-

4 ore fa, Fiorot Daniele ha scritto:

ma riuscirei a gestire le due stampanti senza problemi oppure dovrei farne 1 per stampante?

Se colleghi un raspberry a 2 stampanti via usb rischi lo stesso incidente che hai avuto con il PC. La soluzione di un raspberry per macchina è buona ma cotosa, specie di questi tempi. Se vuoi cambiare le stampanti a favore di qualcosa di più "professionale" visto che le usi in ufficio tanto meglio. Se invecie vuoi riprovare con il server che hai preparato io uso questo isolatore, anche se il mio l'ho preso da un sito Italiano che lo ha esaurito da tempo.

-

1

1

-

-

2 ore fa, Fiorot Daniele ha scritto:

Ora la mia domanda è il surriscaldamento del cavo può dipendere da quello?

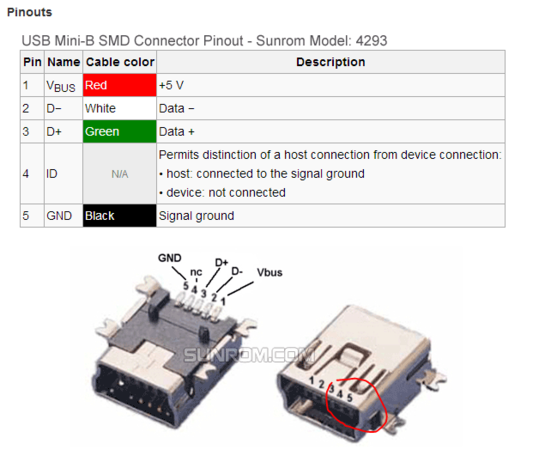

Possibile, ma improbabile. Nel senso che il +5V delle porte USB è protetto contro i sovraccarichi, 500mA per le 2.0 e mi pare 800mA per le 3.0. Difficile che correnti di tale intensità danneggino il connettore in quel modo, tantopiù che se non sbaglio la parte danneggiata è quella dello 0V

La spiegazione più probabile è che colegando il server alla stampante, o peggio alle 2 stampanti, hai messo in comune gli 0V di tutte le apparecchiature e in certi casi questo può provocare l'insorgere di correnti molto importatnti e non controllate proprio sul cavo del potenziale di riferimento. Se è quello il tuo caso isolare il +5V è inutile.

La soluzione al problema non è semplice. Mi sento di suggerirti l'uso di un isolatore per USB per ogni stampante, ma non chiedermi quale scegliere: sul lavoro quando capita uso componenti industriali decisamente fuori budget, per hobbby (arduino ecc.) anni fa ho perso un modulo a poche decine di euri basato su ADUM4160 che non è più disponibile ma fino ad ora non mi ha mai tradito.

-

2

2

-

-

2 ore fa, Cubo ha scritto:

Comunque nel video la differenza sembrava abbastanza marcata ma forse dipendeva anche da altro, non so (nel video dicevano che l unica differenza erano i magic numbers e basta).

Forse col microstepping in alcuni casi è più facile perdere qualche passo ed era quello che faceva cambiare tanto la qualità 🤔

No allora chiariamoci: se hai una macchina con buona meccanica, regolata bene e con una discreta stabilità di temperatura, stampando un pezzo con lunghe pareti piatte puoi certamente apprezzare anche differenze tra un layer e il successivo pari a 1 centesimo di mm, che con slicing a 0,2mm corrispondono ad una variazione di flusso equivalente a 5%.

Il mio commento riguarda esclusivamente la regolazione manuale del primo layer, pratica che mi è sempre sembrata molto più un arte che una scenza, e per la quale non penso sia tanto critica la risoluzione dell'asse Z.

3 ore fa, Cubo ha scritto:Forse col microstepping in alcuni casi è più facile perdere qualche passo ed era quello che faceva cambiare tanto la qualità 🤔

Si in genere con divisioni superiori al mezzo passo e carichi vicini a quello nominale del motore, oppure inerzie importanti e accelerazioni troppo alte, il rischio di perdere passi aumenta.

-

1

1

-

-

31 minuti fa, Cubo ha scritto:

Quindi per avere certezza di avere i numeri magici su Z, bisognerebbe (anche) disattivare il microstepping su quel motore?

E' una soluzione, ma un passo/passo che si muove a passo intero non da solo fastidio per il rumore; le vibrazioni che trasmete potrebbero facilmente far allentare tutti i bulloni della stampante. Forse ma cosa si potrebbe gestire con i driver TMC che se non sbaglio hanno la possibilità di muovere il passo intero se programmati via seriale pur mantenendo le 256 divisioni del passo reale, ma è comunque una soluzione estrema ad un problema tuttosommato marginale.

53 minuti fa, Cubo ha scritto:Diminuirebbe la risoluzione per settare il primo layer con i babystep ma non penso sarebbe una cosa così catastrofica 🤔

Con vite passo 8 e motore a 200 passi hai 4 centesimi di millimetro per passo, poco meno della metà dello spessore di un foglio di carta. Davvero a occhio riesci ad apprezzare una variazione in Z simile o inferiore? Davvero la tua macchia è tanto rigida da permetterti di farlo?

-

3

3

-

-

17 minuti fa, Cubo ha scritto:

È vera questa cosa? 🤔

Si, ma non sempre basta: la coppia che genera un motore passo/passo è massima quando il rotore è allineato al passo, mentre decade anche di moto quando è in una posizione intermedia tra un passo e l'altro. Quasi tutti usiamo il microstepping per evitare vibrazioni e rumorisità data dai motori ma le posizioni da considerare ripetibili sono solo quelle del passo intero. L'incerterzza su questa regola è che in fase di homing dell'asse lo zero raramente coincide con una posizione di passo intero. In questi casi ci sono spesso situazioni in cui non è possibile apprezzare la differente ripetibilità del movimento a passi interi.

In sostanza quindi la cosa è teoricamente vera, ma su macchine con meccanica "economica" si fa fatica a apprezzare la differenza tra muoversi a passo e non.

-

3

3

-

-

7 ore fa, Aniopali ha scritto:

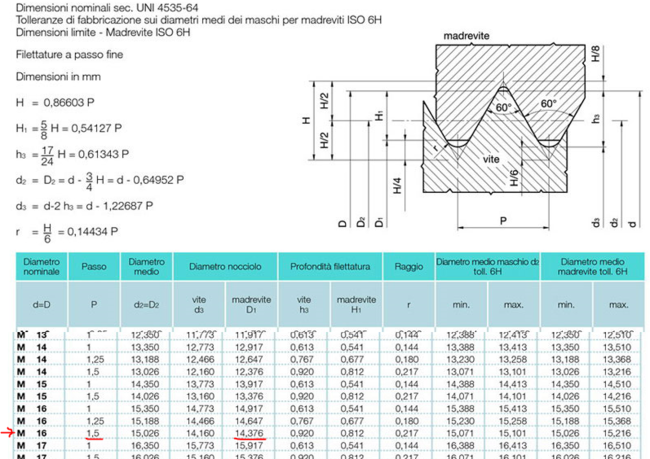

Altro esempio: più avanti vincola la distanza dal centro cosi: 14,376/2... ok, va bene se ti devo copiare ma perché?

Perchè sta facendo un M16 passo fine. Se provi a vedere la tabella del link (che allego sotto) passo 1,5 e diametro interno D1=14,376 corrispondono. Non mi convince la parte piatta, a me risulta 0.375, non 0.19, ma il fine del video era mostrare come creare il solido che segue il percorso elicoidale e in generale un metodo per costruire i filetti. Le misure giuste le prendi dalle tabelle.

-

1

1

-

1

1

-

-

3 ore fa, Aniopali ha scritto:

Yes, lo conosco però sono un po' particolare.... in qualsiasi software preferisco usare le sue funzioni standard e inoltre imparare a creare filetti, ecc, mi potrebbe permettere di essere più dinamico in caso di lavorazioni particolari. Probabilmente anche se avessi avuto fusion 360 tra le mani non avrei comunque utilizzato questa funzione automatica fin da subito o perlomeno senza capire cosa c'è dietro.

Cosa cìè dietro a un filetto è semplice: è l'impronta di un utensile che incide girando all'interno di un foro o all'esterno di un cilindro, muovendosi contemporaneamente di una quantità fissa lungo l'asse del foro/cilindro. Partendo da questo presupposto ricreare un filetto in un cad 3D, che sia FreeCad o altri, è abbastanza semplice: crei un piano con la forma del tuo utensile, lo esstrudi lungo un percorso elicoidale e lo sommi/sottrai al foro/cilindo che vuoi usare.

Per quanto riguarda i disegni delle teste dei bulloni io normalmente prendo il modello dal Fasteners Workbench. Se te li volessi disegnare tu non fa altro che vedere li il codice DIN o EN o ISO della vite/bullone che cerchi e in rete trovi tutto. Anche per i filetti ci sono decine di tabelle online, per esempio ne trovi 2 a questo link per il passo metrico: https://meccanicatecnica.altervista.org/filettatura-metrica-passo-grosso-e-passo-fine/ Quello più comune è il passo grosso.

Su come disegnare il solido di un filetto a mano in FreeCad intanto guarda questo video, poi se ti restano dubbi ne parliamo:

Io comunque quelle rare volte che progetto un pezzo filettato metrico per la stampa 3D parto da un triangolo equilatero e eventualmente lo cimo/arrotndo dopo averlo estruso.

-

2

2

-

-

30 minuti fa, onirico ha scritto:

chi può e sà aiutarmi?

grazie

Riguardo PrusaSlicer non ha una funzione di comando dieretto della stampante. Volendo puoi usarlo come slice engine di Repetier-Host, cosa che faccio da anni, anche se alcune funzioni avanzate tipo il paint on support o i modificatori sono difficili da gestire. In ogni caso il collegamento PC-stampante via USB non è un canale stabile e in genere è sconsigliato per lavori lunghi.

-

42 minuti fa, Cubo ha scritto:

Basta sapere a spanne con cosa lo saldano di solito o comunque se è sicuro scaldarlo con un accendino (per esemmpio).

In quelli bimetallici che ho e che ho visto il tubo è piantato (a caldo o a freddo non ti so dire) ai due lati. quindi niente saldature. In ogni caso non è mai una buona idea usare una fiamma per scaldare un hotend, lo strumento più adatto è una pistola ad aria calda. E comunque quel tipo di gola non ha intersizzi che obblighino ad uno spurgo fondendo il materiale, una volta tolto il nozle quello che eventualmente rimanesse dentro la gola lo spingi fuori anche a freddo

-

3

3

-

1

1

-

-

2 ore fa, Ross ha scritto:

A questo punto..... Ne acquisterò una nuova con la speranza che non abbia lo stesso difetto.

No, scusa, ma prima che aggiornassi il firmware la stampante aveva qualche malfunzionamento? Perchè altrimenti è solo che ci hai messo tu qualcosa di sbagliato. Puoi anche prendere una stampante nuova ma avrai perso un occasione di imparare qualcosa e alla prossima dodifica sei punto e a capo. D'altro canto gli esempi di configurazione sono messi lì come traccia: qualcosa ci si deve sempre lavorare attorno. Se vuoi un firmware finito da scaricare e basta meglio che ti rivolgi a quello ufficiale o ne cerchi uno fatto in qualche blog (auguri).

Dal tuo ultimo post pare che ci sia una certa confusione nei tuoi file di configurazione. Ho provato adesso a compilare la 2.1.1 usando gli esempi e il file dei pin che viene richiamato è pins_ANET_10.h. Magari prova a postare i tuoi file di configurazione che gli si da un occhiata. Ps cosa hai messo in default_envs ?

Se invecie hai deciso di mollare prova a ricaricare quello ufficiale, se non sbaglio lo trovi qiì: https://anet3d.com/blogs/download/open-source-firmware-of-a8

-

Il 18/8/2022 at 17:02, BamBamBS ha scritto:

Chi mi potrebbe aiutare a capire come posso procedere? In fase di stampa vengono riprodotte tutte queste linee.

E' in uscita la versione 2.5.0 di PrusaSlicer (siamo alla release candidate 1). Una delle differenze più signufucative è il nuovo generatore dei perimetri che migliora lo slicing proprio per le parti sottili del modello, leggi quì: https://github.com/prusa3d/PrusaSlicer/releases/tag/version_2.5.0-alpha2. Io l'ho istallato in parallelo alla 2.4.2, mi ha preso tutti i settaggi dalla versione precedente e c'è effetivamente un miglioramento. Ti consiglio di provarlo, magari risolvi senza perdere tempo a modificare il modello.

-

3

3

-

-

1 ora fa, claudio9597 ha scritto:

Non so più che altro fare...

Se l'hotend fuma (e quando succede varrebbe comunque la pena cambiarlo) vuol dire che si sta scaldando troppo. Prima domanda: vedi la temperatura sul display salire o no? Se non vedi aumento di temperature hai un problema sulla sonda, dalla connessione sbagliata al difetto del sensore alla configurazione errata nel firmware. Per prima cosa va risolto quel problema.

Per quanto riguarda il circuito di riscaldamento la stragramde maggiornaza delle stampanti alimenta la cartuccia riscaldante dell'hotend tramite un mosfet che però è sul ramo negativo (0V), ergo all'hotend arriva l'alimentazione diretta e basta che il filo negativo vada a massa per comincire a scadare senza più controllo. Hai controllato la scheda madre (mi piacerebbe sapere come) ma hai verificato che i cavi del bordo macchina siano tutti isolati?

-

3

3

-

-

42 minuti fa, BamBamBS ha scritto:

Cosa intende?

E' un messaggio che PrusaSlicer mostra da qualche versione. Avverte che è necessario inserire l'azzeramento della posizione dell'estrusore ad ogni cambio layer quando Marlin è impostato per usare quote reletive di E. Il G92 E0 va messo nel gcode Prima del cambio layer. Ci sono molti messaggi come il tuo in rete, vedi per esempio qui: https://forum.prusa3d.com/forum/prusaslicer/relative-extruder-addressing/

Sul perché questo avvertimento da parte dello slicer ti sia venuto fuori solo ora ogni ipotesi è valida:

- hai cambiato l'impostazione per le quote di E nel profilo;

- hai modificato lo start gcode o cancellato quello prima del cabio layer;

- hai aggiornato lo slicer da una versione molto vecchia, non ti so dire nemmeno quanto.

Comandare l'estrusore in modalita relativa ho letto che può dare qualche serio problema, eviterei.

-

1

1

-

-

13 minuti fa, Capitantino ha scritto:

Andrebbe bene quindi?

Il 12864 è una variante del più classico FullGraphicSmartController, quindi in linea di principio è supportato da tutte le schede di controllo ad uso generale. Nello specifico questo video spiega come configurarlo per la SKR 2:

A vederlo sembra tutto giusto, poi nella pratica non ho mai configurato la tua scheda e quel display specifico quindi, a meno che non trovi qualcun'altro che l'ha fatto, non ti resta che seguire le istruzioni e casomai si vede qualora ci fossero problemi.

-

1

1

-

1

1

-

-

5 ore fa, Killrob ha scritto:

Pt100 è una termocoppia,

La Pt100 è una termoresistenza positiva (aumenta la resistenza all'aumentare della temperatura) con valore nominale pari a 100 Ohm alla temperatura di 0° (EN 60751). In genere è un buon sensore ma non economico soprattutto perchè funziona correttamente solo su schede di controllo predisposte o con un adattatore esterno. Se collegato ai normali canali predisposti per le NTC delle stampanti 3D lavora molto male.

@Ziki00 Ho letto diverso materiale sul sensore T-D500, nulla di lusinghiero. Se vuoi stampare a quelle temperature ti consiglio almeno un kit come quello suggerito a @Killrob, ammesso di sapere come configurare l'ingresso analogico della scheda, o qualcosa da collegare via SPI tipo le scede con MAX31865 in uso da Duet3D.

-

2

2

-

-

Err3

il letto caldo supera il limite minimo di temperatura

Verificare se l'interfaccia termica è disconnessa

A occhio vuol dire piano di stampa freddo: https://flyingbearghost.com/docs/errori

-

1

1

-

-

23 minuti fa, Carlosm180 ha scritto:

Qualcuno può aiutarmi?

Ad occhio è una versione speciale dei classici A4988: https://reprap.org/wiki/G3D_driver

Da quanto ho capito il secondo potenziometro regola lo smorzamento (decay) della corrente, per ottenere qualcosa di simile allo SpreadCycle dei drive TMC.

-

2

2

-

-

16 ore fa, krashone ha scritto:

Salve a tutti,

volevo chiedervi quale valore devo cambiare per fare in modo che ogni volta a fine stampa

l'estrusore si fermi ad una diversa altezza ad esempio +50Utilizzando prusa slicer vado in impostazioni stampante e poi su G-code finale dove ho il seguente codice:

Non ho capito bene se voui portare Z a 50 o alzarti di 50mm rispetto all'ultimo layer.

Premesso che quoto in toto il commento di @dnasini, +50mm sono un esagerazione, visto che usi PrusaSlicer hai anche la possibilità di inserire delle "macro" nei gcode dello slicer, e in particolare tu ne hai già una che alza Z di 10mm ripettando il limite dell'area di stampa:

16 ore fa, krashone ha scritto:{if max_layer_z < max_print_height}G1 Z{z_offset+min(max_layer_z+10, max_print_height)}{endif} F720 ;

tradotto: se la Z dell'ultimo layer (max_layer_z) è minore della massima z stampabile (max_print_height) sale di 10mm (G1 Z(max_layer_z +10) F720).

Per alzarsi di più basta incrementare il +10, tanto non verrà comunque richiamata una quota superiore a quella massima stampabile (min(max_layer_z+10, max_print_height)).

-

3

3

-

-

1 ora fa, Fil ha scritto:

Qualcuno saprebbe suggerirmi qualche test o verifica per cercare di risolvere questo problema?

Prima di ogni altro intervento sulla macchina devi verificare la risoluzione della mesh (.stl) che usi. Essendo fatta di triangoli le superfici curve concave tendono a stringere. Aggiungi poi la naturale tendenza del materiale a ritrarsi appana uscito dal nozle ed ecco che i fori piccoli sono i particolari che ne soffrono maggiormente. Se vedi in parecchi video di progetti stampati 3D i fori delle viti li ripassano con il trapano, perchè non sepre si riesce a risolvere in altro modo. Personalmente ho impostato l'esportazione del CAD con una risoluzione progressiva in funzione della curvatura delle superfici e comunque progetto i fori passanti con 0,5mm di aria. Le filettature nel materiale ho rinunciato a farle, tanto non tengono mai abbastanza.

Per la cronaca il "thin wall test" si fa propio per regolare la larghezza di estrusione, quindi se ottieni pareti spesse quanto impostato nello slicer sei apposto.

-

3

3

-

-

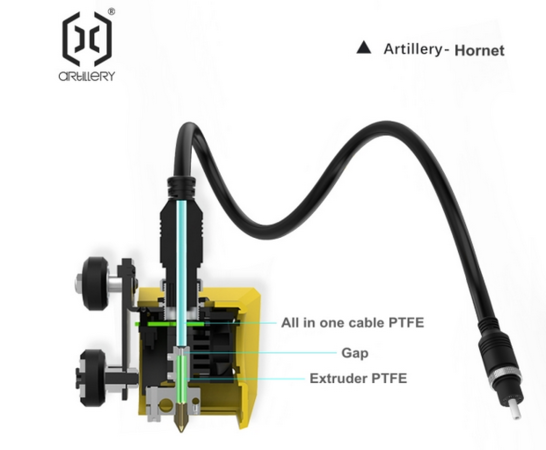

Adesso, lever63 ha scritto:

grazie, è un particolare che non conoscevo; resta però una soluzione proprietaria, da valutare nella scelta

Infatti. E' funzionale e ordinata, personalmente anche bella da vedere. Ma il fatto che sia così particolare su una stampante tutto sommato non diffusissima è sicuramente motivo di attenzione. Lo stesso però si può dire dei cavi piatti della Genius, delle schedine varie connese alla motherboard della Chiron, della maggior parte dei display grafici che vengono usati dalle stampanti più recenti. A conti fatti tanto più questo mondo diventa commerciale, tanto più i produttori tenderanno a personalizzare le macchine. Alla faccia di chi ha la scimmia della modifica 😜 .

-

2

2

-

-

24 minuti fa, lever63 ha scritto:

quando ti capiterà di sostituire il PTFE dovrai prendere tutto il ricambio.

In realtà il tubo in PTFE solitamene si cabia perchè si rovina la parte a contatto con il nozle. Quello della Hornet si ferma all'inizio della gola, quindi potenzialmente può durare quanto o più della stampante.

-

1

1

-

-

34 minuti fa, Grace ha scritto:

lo ho fatto con gogle drive, cmq la scheda sd legge le cartelle ma non legge i file stl, forse si dovrà modificare qualcosa.

Marli visualizza solo i file con estensione .g, gco e .gcode. https://marlinfw.org/docs/gcode/M020.html

Mai vista una versione che leggesse gli stl

-

1

1

-

-

10 minuti fa, Grace ha scritto:

adesso mi da un errore, dal resposo tx si può vedere,in più ora il display segna due strisce bianche

E' una vita che non uso Arduino IDE per compilare Marlin, ma nel file txt che hai allegato non trovo errori a parte quelli di connessione alla scheda. Comunque se ti ha scaricato il firmware vuol dire che lo ha complilato senza errori. Le strisce bianche sono causate probabilmente dal timing errato del collegamento all'LCD.

14 minuti fa, Grace ha scritto:come puoi vedere dall'immagine le righe riguardanti la sd ci sono

ok, ma se non togli i segni di commento "//" l'SD non può funzionare.

Tensioni ingressi endstop

in Hardware e componenti

Inviato

A parte il fatto che i processori delle stampanti 3D hanno pochissimi ingressi analogici, quando quei pin sono configurati come digitali il segnale passa comunque attraverso un circuito discriminante per il livello 1 o 0 che non è programmabile (e ci mancherebbe). Non sono nemmeno sicuro che ci sia un isteresi, quasi sempre invecie si parla di livello di tensione indefinito tra quello di 1 logico e quello di 0 logico. Una cosa come quella quì sotto (preso dal datasheet del processore che equipaggia la SKR2, ma sono tutti più o meno simili)

Quindi la risposta e che non ci sono proprio parametri per programmare la tensione del livello logico nei processori di uso comune.

Tornando al tuo problema invecie hai istallato un finecorsa ottico, immagino venendo da uno meccanico. Quando ho fatto delle prove simili ho scopeto che quelli che avevo preso avevano già il circuito di pullup integrato quindi andava disattivato quello del processore definito con il firmware. E poi hai verificato se cambiano stato correttamente con M119?