-

Numero contenuti

705 -

Iscritto

-

Ultima visita

-

Giorni Vinti

9

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Risposte pubblicato da Davide87

-

-

Ciao @Borivega, sicuramente gli utenti più esperti di me sapranno consigliarti al meglio, ma ho trovato questo video in cui sembrano avere lo stesso tuo problema.

https://www.youtube.com/watch?v=km95BVSshbg

Lui dice che aveva lo stepper driver difettoso, un altro nei commenti dice che a lui è successa una cosa simile ed era colpa del cavo, altri dicono di aver risolto installando Marlin come FW (?)...

Nel video lo dici, ma ti vorrei chiedere conferma... Se metti uno stepper driver differente nello slot dell'estrusore il problema resta?

-

1

1

-

-

Io ho un piatto tipo quello che hai linkato tu prima, ma @iLMario ha appena scritto in un'altra discussione di andare da un vetraio e comprarlo con 4 euro... Io con il mio mi trovo bene, però non ho un confronto diretto con un vetro normale e la differenza di prezzo non è poca... Magari sentiamo anche il parere degli altri...

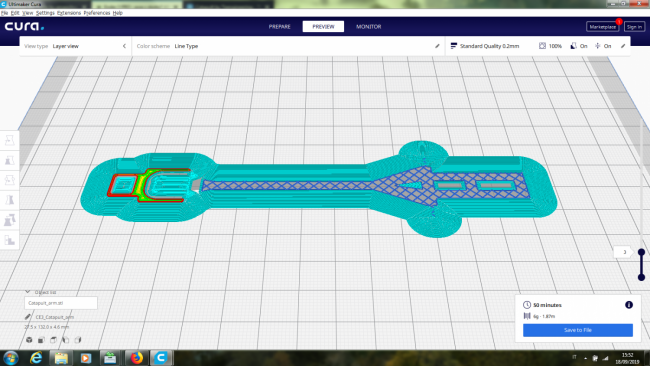

Per quanto riguarda il disegno, hai attivato i supporti nello slicer? Perché la parte centrale del braccio non poggia sul piano (anche se può sembrare) e quindi è necessario che ovviamente poggi su qualcosa per poter essere stampata...

-

Ciao,

Sì ti confermo che al centro il piatto è lontano dall'ugello, ma negli angoli non va per niente male... Potrebbe essere il classico problema del piano concavo della Ender 3 e il piatto in vetro aiuta sicuramente...

Tuttavia ci vuole un attimo a prenderci la mano anche con quello, perlomeno per quanto possa non essere molto rappresentativo, quando l'ho sostituito ci ho messo qualche giorno a digerirlo, anche se adesso non lo cambierei con nient'altro.

Per quanto riguarda il modello che stavi stampando sembra che la parte sinistra stesse venendo comunque bene e hai avuto problemi al centro, e potrebbe dipendere dal piatto "difettoso", ma per sicurezza, se ti va posso/possiamo dare un'occhiata al modello se ci dici dove lo hai trovato per capire se ci sono anche altri problemi...

Non demordere! All'inizio è sempre un po' incasinato, poi quando ci prendi la mano questi "problemi" li risolvi al volo...

-

Ciao @Fede86, ti confesso che non ho mai provato a stampare questo materiale, ma ho letto che la sua scarsa adesione al piatto di stampa è un problema noto...

Io proverei ad utilizzare un brim bello largo, velocità tra i 15-20 mm/s per il primo layer e ventola spenta per i primi 3-4 layer. Io mi trovo bene anche ad utilizzare un velo di colla stick...

La temp di 80°C dovrebbe andare bene...

-

1

1

-

-

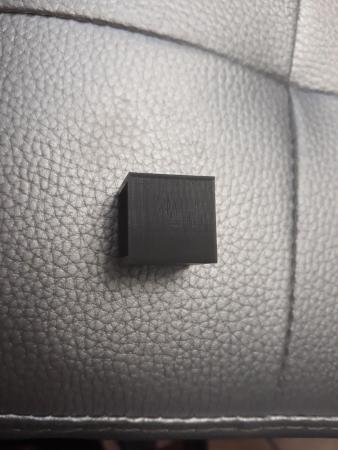

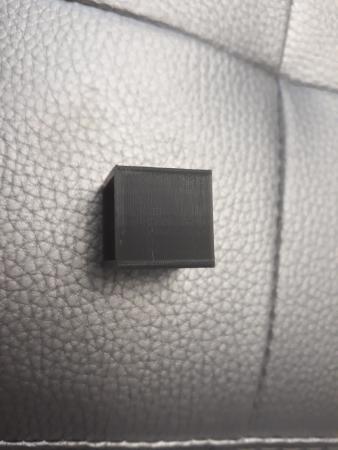

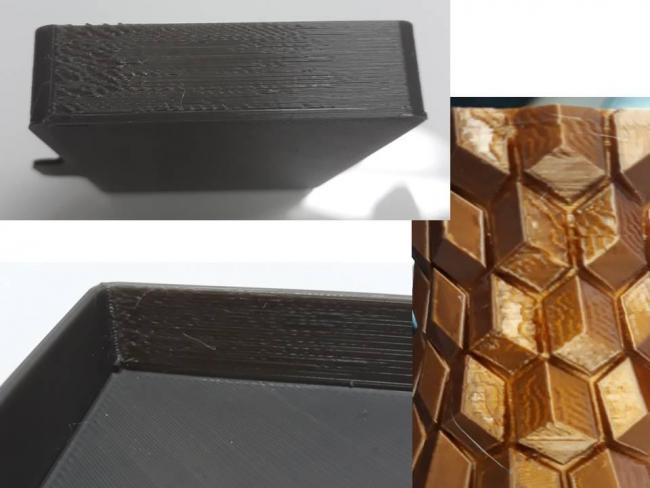

Ho fatto un'altra prova, ho stampato un cubo senza top, bottom e infill 20x20 mm con spessore delle pareti 1,6 mm per essere multiple del diametro dell'ugello utilizzando il petg+ e cura con l'opzione di ottimizzazione delle pareti attive e come potete vedere dalle foto il difetto è sparito... Quindi posso dire che il problema appare quando le pareti hanno uno spessore che non è multiplo del diametro dell'ugello.

-

1

1

-

-

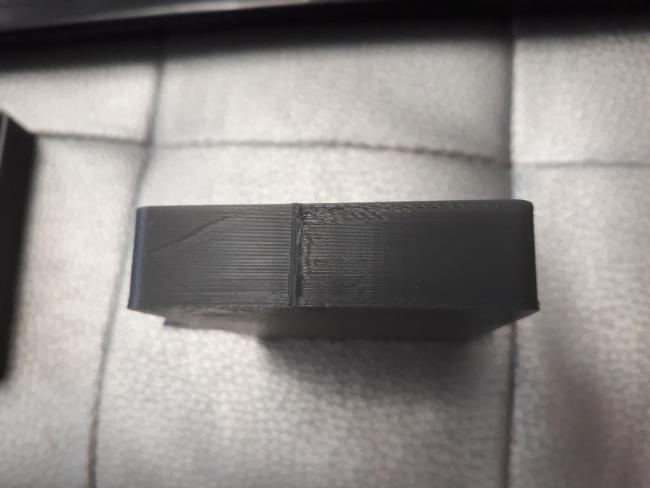

Ho provato a ristampare i cassettini in PETG+ della Sunlu con la funzione della ottimizzazione della pareti attiva e come potete vedere sotto, la situazione è migliorata, ma il problema rimane.Ho provato a fare un ulteriore test utilizzando prusaslicer al posto di cura e potete vedere che il risultato è ancora migliore (la foto con la cucitura a metà parete), ma il problema resta... Idee? Con il Pla il problema invece sembra essere risolto.

-

Il 15/9/2019 at 03:53, Carsco dice:

Per il problema dell'asse Z che faccio?

Si modifica il fermo?Quella può essere una soluzione, ma dopo un paio di mesi di utilizzo per me è stato inevitabile passare al piano di vetro e a delle molle più "rigide", che secondo me rappresenta la giusta combinazione per risolvere la maggior parte dei problemi legati al piano...

-

23 minuti fa, marcottt dice:

I percorsi di travel

Ho provato anche a cambiare il combing mode, ma in presenza di pareti sottili sembra proprio che se non si ottimizza la sequenza di stampa delle pareti, comunque il nozzle ripassa sulle pareti interne prima di iniziare a quelle esterne creando il problema... L'unica "soluzione" per il bullone è stata proprio abilitare l'ottimizzazione della sequenza delle pareti. Non ho ancora riprovato a stampare i pezzi in petg+ con questa opzione attiva perché avevo letto che non serviva, ma nei prossimi giorni provo per curiosità... Era sostanzialmente l'unica che non avevo ancora provato...

-

1

1

-

-

Ciao @marcottt, nel caso specifico dei pezzi in petg+ grigio, le opzioni dello z seam le ho provate un po' tutte, anche lo smart hiding dell'ultima versione di Cura, ma il risultato è stato che il difetto si presentava in punti diversi, ma era comunque presente... Per percorso del trasferimento cosa intendi invece?

-

Quoto @FoNzY, e a me quel tipo di "buchi" appaiono quando il nozzle è troppo lontano dal piatto e il filamento estruso non è abbastanza schiacciato da legarsi con il filamento estruso a fianco.

-

Ciao a tutti,

recentemente ho avuto un problema di qualità che mi ha fatto penare un bel po' prima di trovare una soluzione, e spero che condividere con voi la mia esperienza possa evitare lo stesso ad altri.

Il problema è visibile nelle foto qui sotto:

In pratica, quella che a prima vista sembra underextrusion, ad un'analisi più accurata è evidente che sia legata alla posizione dello Z-seam, e in effetti in tutto il resto della stampa non è possible vedere difetti simili.

Inoltre questa tipologia di problema non mi si era più presentato, soprattutto dopo aver sostituito l'estrusore con uno a doppio ingranaggio.

Dopo lunghe ricerche sul web, dove si trovano discussioni relative a questo problema, ma nella maggior parte dei casi senza una soluzione chiara, sono giunto a questa conclusione.

Il problema si presenta dalla combinazione di due fattori:

1. L'uso di Cura come slicer per disegni con pareti "sottili"

2. L'utilizzo di materiali che tendono ad avere oozing evidente

Mi spiego meglio, i pezzi in grigio che vedete nella prima foto sono stampati con PETG+ Sunlu, che avevo aperto qualche mese fa, invece il pezzo color rame è un PLA Giantarm appena acquistato.

Inizialmente ho pensato che il problema fosse specifico del PETG+ e al fatto che era aperto da tempo, quindi poteva aver assorbito umidità.

Ho subito escluso la relazione con l'umidità perché ho asciugato il filamento, ma senza grossi risutati. Allora ho iniziato a effettuare test con numerosi parametri per trovare una soluzione.

I test sono stati fatti con diverse combinazioni di valori di ritrazione, temperatura hotend, compensazione overlaps delle pareti, riempimento spazi fra le pareti, tipo di z-seam e combing mode (ed altri). Nessuna di queste combinazioni ha però risolto completamente il problema.

Provandi a stampare una benchy con il PETG+ ho potuto notare che il problema era del tutto ASSENTE e ho confermato così che il problema era legato ad un tipo di disegno specifico. Successivamente ho avuto modo di vedere che il problema poteva presentarsi anche con alcuni PLA e in altri disegni, come potete vedere sotto.

Il PLA+ di Sunlu e il PLA Stronghero multicolore sembrano totalmente immuni da questo problema ad esempio.

Sono giunto alla conclusione, suggerita anche da alcune discussioni, che il problema nasce dalla combinazione della gestione di Cura degli spostamenti in presenza di pareti (specialmente se le loro dimensioni non sono multiple del diametro dell'ugello) SENZA INFILL oppure se l'oggetto ha sezioni "cave" quindi con più di una parete esterna (vedi il bullone cavo delle foto sopra), e alcuni filamenti, che come detto, tendono a fare oozing (per chi ha poca esperienza intendo filamenti che quando sono in temperatura tendono a dilatarsi maggiormente e fuoriescono dal nozzle a estrusore fermo).

Ho provato quindi ad utilizzare un altro Slicer (Slic3r e Prusaslicer che è basato sul primo), e il problema è stato effettivamente risolto perché Slicer differenti evitano di far spostare l'ugello su parti già stampante prima di stampare la parete esterna, evitando così che del materiale fuoriuscito per oozing durante lo spostamento possa rimanere in un punto diverso da quello desisderato, e venga così a mancare quando si dovrebbe iniziare a stampare la parete esterna.

Come detto, non sono riuscito a trovare il modo di "costringere" Cura a fare lo stesso tipo di movimento, se non proprio recentemente, quando ho provato a utilizzare l' "ottimizzazione della sequenza di stampa delle pareti", che per il momento mi ha risolto il problema, anche se ho letto che non è la soluzione per tutti i casi in assoluto.

Sono curioso di sentire il vostro parere su questo problema, se vi è mai capitato e se avete altre ipotesi o possiibli soluzioni alternative!

-

Come puoi vedere dalla mia firma, non ho la tua stessa stampante, e sicuramente vale la pena aspettare qualcuno che ne sa di più, ma ho stampato un po' di TPU e magari possiamo inziare a dare qualche informazione in più a chi ti può effettivamente aiutare...

Quale slicer usi e cosa stai cercando di stampare?

Ho già visto che, come per la mia stampante, è raccomandato modificare l'imbocco dell'estrusore per essere sicuri che il filamento non si incastri in quel punto, lo avevi già fatto?

-

il motore è quello originale della Ender 3 42-34, ho impostato 760 mA dal FW e a mano avevo messo 0,9 V.

-

1

1

-

-

5 ore fa, invernomuto dice:

Ma in che modalità lo stai usando? Spreadcycle o Stealthchop2? perché se stai usando l'ultima UART o Standalone cambia poco.

Altra cosa, bowden o direct? Che stampante?

stealthchop, bowden sulla Ender 3.

Come ritrazione uso al massimo 5 mm e velocità 25-40 mm/s.

-

16 ore fa, invernomuto dice:

Temo che purtroppo abbia ragione ilMario e che vada cambiato il driver per l'estrusore. Grazie per l'aiuto.

Sfortunatamente io sull'estrusore ho il tmc 2208, ma in modalità uart, quindi da questo punto di vista non ho esperienza. Sicuramente quello che ti ha scritto ilMario è da prendere in considerazione seriamente, considerata invece la sua esperienza.

-

Secondo me, come fa vedere @Help3d nel video, se giochi con la line width poi cambia il layout dello strato superiore e rischi di fare casino con i dettagli o l'oozing, invece settando il wall flow in teoria il layout non varia, ma estrude un po' più di materiale sulle pareti per assicurarsi che si schiaccino e si uniscano.

-

1

1

-

-

@invernomuto, se come dici tu il problema "appare" solo quando aumenti la distanza di retrazione, nonostante tu abbia un buon estrusore, il problema non potrebbe dipendere dal fatto che l'estremità del filamento esce dalla zona calda e si raffredda al punto che quando viene reinserito ha bisogno di qualche istante per fondere di nuovo, con il risultato che tu vedi underextrusion perché ovviamente il nozzle nel frattempo si è mosso e non ha depositato materiale?

A questo punto ti direi che potrebbere dipendere dalla conformazione di più dall'hotend, che dall'estrusore.

Però ovviamente sono curioso anch'io di sentire il parere degli utenti esperti...

-

1

1

-

-

48 minuti fa, Carsco dice:

Quindi la mia teoria che per unire meglio due pareti in TPU si deve usare una extrusion width piu' stretta e' fallace. Si deve mettere piu' grande, anche 0.5 con ugello da 0.4.

In realtà avevi capito bene secondo me, perché Cura nel manuale dice che valori troppo elevati di line widht possono portare a underextrusion o buchi nella superificie di stampa, invece se la si diminuisce troppo si rischia oozing (quindi fin troppo materiale estruso), ma di non variare oltre il 25% in un senso o nell'altro questo parametro rispetto al diametro dell'ugello.

Io per far unire le pareti, lascerei stare la line widht e aumenterei il wall flow (flusso pareti) al 105%-110%. La line width è più efficace per modificare l'aspetto dei dettagli sulle superfici orizzontali della stampa secondo me

-

1

1

-

-

-

Come va @iLMario con il nuovo estrusore?

Io mi sto trovando bene, ma colgo l'occasione per segnalarvi un problema che era sempre stato presente, ma è diventato molto evidente utilizzando un nuovo filamento. In pratica il filamento sfregava nella parte alta del forellino dopo gli ingranaggi e veniva letteralmente abraso, riducendono così il reale diametro e rendendo lo scorrimento nel bowden particolarmente difficile, arrivando a bloccare l'estrusore stesso.

Lo avevo notato in mininma parte con altri filamenti, ma pensavo fosse dovuto ad un loro diametro non conostante, ma questa volta era catastrofico.

Alla fine mi sono reso conto che questo era dovuto all'ingranaggio collegato all'asse del motore fissato 0,5 mm-1 mm troppo in alto. Questo costringeva il filamento a passare troppo vicino al bordo alto del forellino causando il problema sopra descritto. Ci tengo a condivedere questa esperienza perché ovviamente prima di arrivare alla soluzione, mi sono incazzato nell'ordine con:

- il filamento

- il nozzle

- l'hot end

Ma la colpa era principalmente mia (e della mancanza totale di istruzioni dell'estrusore)...

-

Mi piacerebbe avere conferma dal diretto interessato, perché magari mi sto sbagliando, ma secondo me extrusion width e line width hanno lo stesso significato in cura e @Help3d ha fatto un articolo e un video dove spiega nel dettaglio il parametro, oltre alla guida sul forum.

https://www.youtube.com/watch?v=MAsS3wTnN5s

-

1

1

-

-

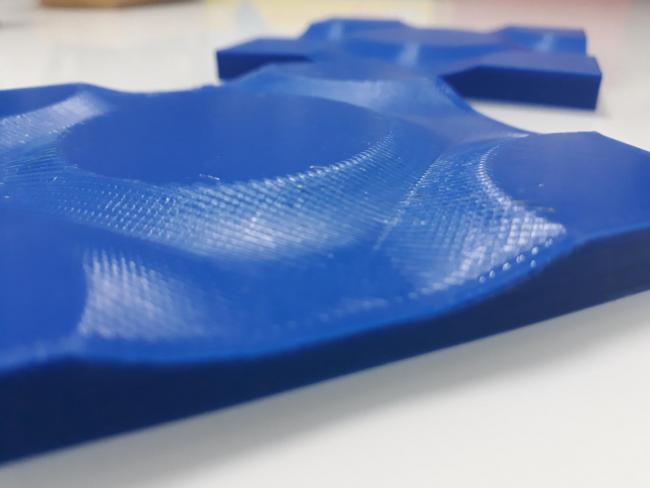

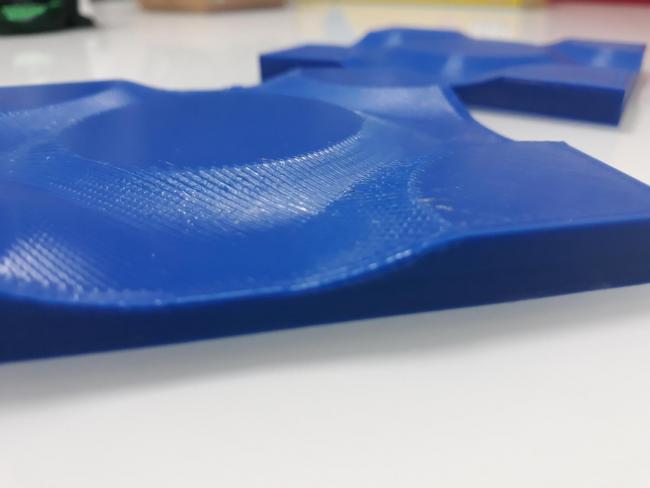

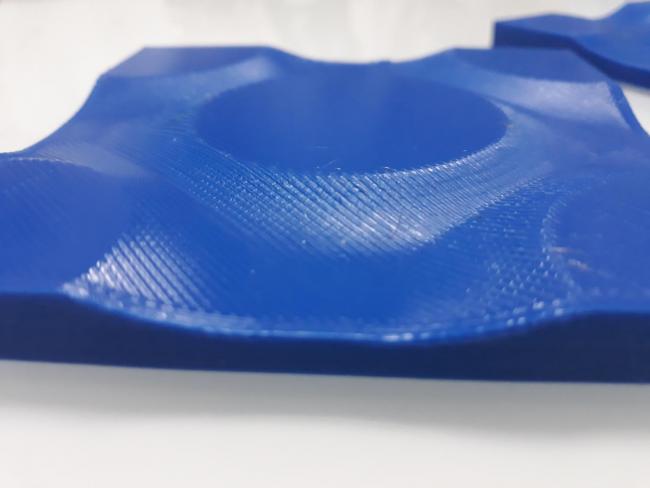

3 ore fa, invernomuto dice:

Mi aspettavo decisamente meglio, le foto "ravvicinate" hanno spento un po' l'entusiasmo. Attendo l'uscita di nozzle specifici e capire se ci sono vantaggi tangibili

Sicuramente con un nozzle più "appuntito" si ottengono risultati migliori, ma penso che per il momento le applicazioni rimangano comunque piuttosto limitate. Però come ho visto nel video linkato sotto, se in futuro questa funzione venisse implementata negli slicer, solo per le superfici con poca inclinazione, l'aspetto finale sarebbe comunque probabilmente migliore. Il pezzo che abbiamo testato era già una specie di stress test per questa modalità con una stampante cinese senza nozzle specifico, quindi per me è già stata una piccola soddisfazione riuscire a fare la prova e giocare un po' con uno slicer che non conoscevo...

@marcottt anch'io ho dovuto togliere il fan duct, ma per fortuna era poco che avevo montato quello "modulare" e non mi ha fatto impazzire...

-

14 minuti fa, marcottt dice:

Sbagli nel senso che anche il nozzle di una delta ha cose intorno che ingpmbrano per esempio il becco del soffiatore della ventola

Sì, non avendone mai vista una da vicino, o in funzione pensavo che si potesse tecnicamente orientare l'ugello ad angoli diversi da 90° rispetto al piatto di stampa l, e quindi su una superficie inclinata anche il becco del soffiatore sarebbe rimasto alla stessa distanza dal piano di quando è perpendicolare (che poi non sarebbe del tutto corretto perché anche se si potesse, nel momento in cui si inclina l'hot end, il becco potrebbe comunque toccare se si trovasse dalla parta "sbagliata")... Ma mi mancavano diverse nozioni e adesso che ho visto i cinematismi meglio, ho capito che non è possibile... Grazie comunque per la spiegazione!

-

Ender 3 PRO : asse x storto? AIUTO!!!!

in Problemi generici o di qualità di stampa

Inviato

Sì, devi attivare i supporti e sicuramente la situazione migliora... Dificile dirti se il problema verrà risolto del tutto perché ovviamente questo non influenza il fatto che il piatto è concavo e peggiora l'adesione del filamento al piatto...

Me ne sono accorto perché era strano che una parte fosse così ben adesa, e un'altra no... Però come consiglio di massima, una volta che hai creato il file (g-code) per la stampante, dare un'occhiata ai layer con la vista apposita (generalmente trovi scritto preview o qualcosa del genere) può evitarti di buttare via un sacco di tempo, soprattutto agli inizi.

Puoi usare il raft, io ho usato il brim perché ho visto che lo stavi utilizzando tu... Io lo uso solo quando ho oggetti con una base molto piccola e piuttosto alti, è anche vero che nella tua situazione "precaria" il brim aiuterebbe a tenere tutto bello adeso...

Allora se a stampante spenta tu prendi il centro dell'asse X e delicatamente e lentamente lo alzi e lo abassi di qualche cm, e questo non ha "giochi" strani, cioè si può muovere solo verticalmente e parallelamente al piano, sei tranquillo che gli eccentrici sono tirati il giusto. Tradotto non si deve alzare prima a destra e dopo a sinistra o viceversa.

Il fatto che sia parallelo al piano lo vedi stampando, dalla calibrazione (e nel tuo caso mi sembrava che andasse bene) i cerchi devono avere lo stesso aspetto a destra e a sinistra, a quel punto significa che il piatto è parallelo all'asse x.