-

Numero contenuti

77 -

Iscritto

-

Ultima visita

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di RyanMaverick

-

Consigli per ventola radiale 5015

RyanMaverick ha risposto a rubino25 nella discussione Hardware e componenti

Aspettate, c’è qualcosa che non quadra.. PWM è una cosa, modulazione di tensione è un’altra. Il PWM è una modulazione di “impulsi”, sono due concetti molto diversi. Ma probabilmente questo lo sappiamo già. il discorso è che praticamente “tutte” le ventole lavorano alla tensione nominale (+10%) e se abbassi la tensione girano più piano. La curva però non è per niente lineare, oltre al fatto che alcune hanno bisogno di una tensione maggiore per avviarsi rispetto ad altre. Però costano niente e va bene così. Quelle in PWM spesso hanno una vena in più (4in totale) che viene gestita con la larghezza di impulsi (duty cycle) oer regolare la velocità in modo più preciso e proporzionale. Se stai gestendo una ventola normale in PWM, o viceversa, non puoi ottenere un risultato ottimale. La Noctua, per esempio, fa le due versioni di ventole. Che assorbimento ha quella ventola che hai comprato? Magari ha bisogno di più spunto per partire, garantito da un Duty Cycle attorno al 100%. Io mi rifornisco da Conrad per le ventole.. ne ho trovate un’assurdità.. persino una 20x08 minuscola della SUNON che avevo bruciato sul RevoMicro.! Un pezzo ricevuto in 4gg. -

La Kobra mi pare sia una Vyper (stampante che possiedo e della quale sono soddisfatto) con DirectDrive e senza doppio asse Z e livellamento con cella di carico (ha comunque il sensore a induzione quindi sei tranquillo). È più piccolina e costa anche meno. Come prima macchina ci può stare. L’unico problema è la Community non ancora pronta perché è un modello nuovo, ma se non sei uno smanettone incallito, al momento, direi che va bene! Che materiali pensi di utilizzare?

-

Flsun SR problemi autolivellamento

RyanMaverick ha risposto a Yuri birra nella discussione Problemi generici o di qualità di stampa

Questo è assurdo. Te lo assicuro. Ogni tanto mi piace andare veloce perché rimango affascinato dalle macchine Delta (io le uso anche per lavoro come il FANUC (https://www.fanuc.eu/it/it/robot/robot-filter-page/delta-robots). Con questo sistema stampo tranquillamente a 120mm/s con Jerk a 20 ed accelerazioni sui 3000mm/s^2 (PLA). E per "tranquillamente" intendo "perfettamente". Sopra non vado, anche perchè tanto quelle velocità non le raggiungerei.. e non avrebbe senso. La quantità di aria che arriva al nozzle è fin troppa, lavoro sempre al massimo con il 70% e solo sui ponti spingo al 100%. Inoltre ho aggiunto anche un alleggeritore per sostenere l'Effector, ma devo ancora valutare bene l'efficacia, quindi non l'ho inserito nella lista. -

Flsun SR problemi autolivellamento

RyanMaverick ha risposto a Yuri birra nella discussione Problemi generici o di qualità di stampa

Non ce li ho 10mn, te la faccio dal telefono, poi se vuoi ti mando foto e link da PC.. 1) Piatto magnetico in PEI installato sopra il vetro originale 2) Effector ridisegnato ed intercambiabile: 2.a) Effector DirectDrive con SherpaMini e Mosquito (Slice Engineering) per materiali difficili e morbidi; quello che perdi in leggerezza lo recuperi in retraction e arrivi a stampare fino a 450gradi. 2.b) Effector superBowden con Estrusore BondTech LGX, E3D Revo Micro e 2x5010 tangenziali remotate (ovvero non sull’Effector ma messe in alto, vicino all’estrusore, con dei tubi morbidi che arrivano alle bocchette dell’aria, vicino al nozzle. 3.c) //obbiettivo per quest’anno// Effector DirectDrive remotato. Praticamente come il 2.b ma con un DD con motore separato. In questo modo hai i benefici del DirectDrive ma senza il peso enorme di un motore nema17. Vedi Nimble Flex, oppure G5 Flex! Devo ancora valutare se può aver senso, ed eventualmente progettare l’Effector. 3) Firmware ad hoc 4) Octoprint su Raspi4 con OctoDash + Octorele per comandare ventole ed illuminazione assieme a Telegram, in modo da ricevere le notifiche e le GIF con le luci accese 5) Se uno avesse tempo, e un pochino di coraggio, Klipper al posto di Octoprint! 6) Enclosure in Lexan con maniglie magnetiche 7) SONOFF per gestire le alimentazioni del Raspi e della SR 😎 Camera HD messa nel posto giusto, collegata al Raspi 9) Sostituzione di tutte le ventole con delle Noctua, Sunon o Winsinn. Ora non mi viene in mente altro.. -

Flsun SR problemi autolivellamento

RyanMaverick ha risposto a Yuri birra nella discussione Problemi generici o di qualità di stampa

Appena ho 10min ti faccio una lista.. -

Esatto.. Me l'ha detto il venditore quando ho comprato la F370. Sono dei maledetti colossi!

-

Flsun SR problemi autolivellamento

RyanMaverick ha risposto a Yuri birra nella discussione Problemi generici o di qualità di stampa

Ciao, si ricordo anche io questo problema. Basta aggiornare il firmware, anche solo quello originale dal loro sito, ed è tutto risolto. Hanno messo i passi a 0.0125mm ed altre migliorie.. Già che ci sei metti un bel firmware con tutte le opzioni utili per sfruttare questo splendore di stampante! Se hai bisogno ti aiuto. -

Tra l’altro ho scoperto che Thingiverse è di proprietà di Stratasys!

-

Puoi anche migrare i tuoi design da Thingiverse direttamente su Printable. Io l’ho fatto. Sicuramente è fatto meglio, peccato solo che ovviamente, al momento, giri tutto attorno alle Prusa! 🤷🏼♂️

-

Piatto rovinato, sostituzione o PEI

RyanMaverick ha risposto a delu1995 nella discussione Hardware e componenti

Davvero??? Io l’ho sempre trovato abilitato! Comunque basta fare una prova e lo capisci subito: M303 E-1 C8 S60 U1 Se vedi la temperatura del piatto salire allora lascialo lì e vedrai che fa l’autotune, altrimenti ti restituisce un errore o non fa nulla. In ogni caso, se ti sei trovato bene con il piatto così allora riprendilo. Che modello di stampante è? Strano che tu non lo trova su 3DJake o simili. Altrimenti compri il tappeto adesso è lo metti lì sopra al vetro e attacchi magneticamente il PEI. Abbassa solo il piatto di 3mm prima di fare l’homing per sicurezza (devi compensare lo spessore aggiuntivo del tappetino magnetico + PEI) -

Piatto rovinato, sostituzione o PEI

RyanMaverick ha risposto a delu1995 nella discussione Hardware e componenti

Per quanto il piatto di Anycubic sia un signor piatto che mi ha accompagnato per molto tempo il PEI rimane sempre la scelta migliore! Verifica solo di avere un sistema di livellamento automatico se vuoi togliere il vetro che comunque ti garantisce un minimo di planaritá a scapito del peso. Terminata la modifica fai subito l’autotune del PID con E-1 per il piatto! -

Sondaggio - Quale stampante 3D possiedi?

RyanMaverick ha risposto a Alessandro Tassinari nella discussione La mia prima stampante 3D

Anycubic Mega Pro Anycubic Vyper FLSun Super Racer Ender 3 v2 TenLog-D3 Pro FlyingBear Ghost5 Stratasys F370 Elegoo Sarurn S Tutte parecchio moddate (tranne Stratasys e Elegoo ovviamente!) -

LIN_ADVANCE_K

RyanMaverick ha risposto a Ziki00 nella discussione Software di slicing, firmware e GCode

Mmm.. allora: prima prova da fare mandare da terminale (pronterface, octoprint o simile) un M900 senza nulla per vedere cosa ti risponde. Se ti restituisce un valore K, anche a 0, allora è attivo. Poi metti tu un valore con M900 K=x e provo a stampare (senza impostare nulla da slicer). Alla fine rimandi un M900 e vedi se te l’ha mantenuto. Cura è molto potente ma si perde un po’ su ste cose. Anche io preferisco SS infatti. Che driver hai montato? Comunque se ti trovi meglio con il coasting continua ad usare quello.. fanno praticamente la stessa cosa, solo che uno lavora di matematica senza sapere effettivamente i tuoi valori di acc e di jerk mentre l’altro dovrebbe integrarsi meglio. Tra l’altro lavori con Jerk + s/curve oppure con Junction Deviation? -

LIN_ADVANCE_K

RyanMaverick ha risposto a Ziki00 nella discussione Software di slicing, firmware e GCode

Che io sappia, quello impostato sullo slicer tramite GCode è lo stesso identico di quello impostato su fw. Il discorso è che devi comunque modificarlo per ogni filamento! Non scappi! Quello di Cura non so come funziona.. infatti non lo uso molto. -

LIN_ADVANCE_K

RyanMaverick ha risposto a Ziki00 nella discussione Software di slicing, firmware e GCode

Molto semplice.. su firmware devi abilitare la funzione e mettere come standard k=0, in modo tale da partire sempre così dopo un reset. la parametrizzazione del fattore K la fai sempre e solo da slicer. su cura lo puoi fare benissimo, ma non puoi legarlo al materiale. Devo ricordarti sempre tu di modificarlo. Magari lo puoi scrivere sulle note del filamento. con prusa o superSlicer lo leghi allo StartGCode del filamento. In questo caso ricordati nell’EndGCode di rimetterlo a zero, per sicurezza! Sbagliare il LinearAdvance è molto più grave che non metterlo proprio. -

LIN_ADVANCE_K

RyanMaverick ha risposto a Ziki00 nella discussione Software di slicing, firmware e GCode

Cosa intendi? L’aggiornamento del fattore K? -

LIN_ADVANCE_K

RyanMaverick ha risposto a Ziki00 nella discussione Software di slicing, firmware e GCode

Ogni filamento, di ogni marca, materiale e persino colore ha il suo fattore K. Come ha detto Rubino questo valore va legato al materiale, come fa Prusa e SuperSlicer. Chiaramente è una rottura di balle farlo per ogni filamento però la differenza la vedi. Piuttosto fallo per i filamenti che usi più spesso, negli altri casi metti M900 K=0. Non usare mai il Coasting assieme al LinearAdvance! Se imposti valori generali per il solo tipo di materiale potresti trovarti delle brutte cuciture, o addirittura della sottoestrusione in chiusura. Il LinearAdvance non funziona bene con tutti i driver. Funziona molto bene con TMC2208/2209 e molto male, per esempio, con i TMC2225. -

filamento pla xingtongzhilian

RyanMaverick ha risposto a mcmady nella discussione Materiali di stampa

Lo sto usando da qualche mese ed anche io e mi trovo bene. Lo considero come un filamento da battaglia per il prezzo di vendita (16€/Kg), ma potrebbe essere utilizzato anche per qualcosa di più definitivo. Vi allego l'immagine di due pezzi che ho qui davanti e che non ho ancora installato; come potete vedere lo estrudo a 185° con letto a 55° e generalmente una velocità di 60mm/s. -

e questo è un sotto bicchiere in ardesia

RyanMaverick ha risposto a Killrob nella discussione Incisione e taglio laser

Ottima idea! Bravo! -

ORTUR Laser Master 2 PRO + Modulo Laser NEJE A40640

RyanMaverick ha risposto a RyanMaverick nella discussione Incisione e taglio laser

Da specifiche dichiarate (cinesi, quindi contestabili) ho letto 15w.. sono molto curioso infatti di vedere.. e comunque pare anche a me impossibile che siano 80w di assorbimento.. per il semplice fatto che il Laser arriva con il suo alimentatore da 12v 4A.. che a casa mia fa 48w. Se assorbirà 40w è già tanto! 🤷🏼♂️ -

ORTUR Laser Master 2 PRO + Modulo Laser NEJE A40640

RyanMaverick ha risposto a RyanMaverick nella discussione Incisione e taglio laser

-

ORTUR Laser Master 2 PRO + Modulo Laser NEJE A40640

RyanMaverick ha risposto a RyanMaverick nella discussione Incisione e taglio laser

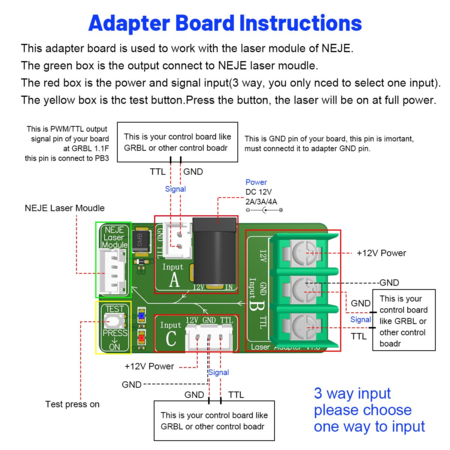

Confermo.. ovviamente il 12v 4A passa sul suo connettore classico a destra. Il JST servirebbe solamente per il GND e per il TTL.. Ora sono in trasferta ma lunedì testo subito il segnale che mi arriva dalla mb dell’ORTUR sul PWM o TTL (non ho ancora capito cosa mi genera) per vedere dove arriviamo e poi faccio subito la prova! -

ORTUR Laser Master 2 PRO + Modulo Laser NEJE A40640

RyanMaverick ha risposto a RyanMaverick nella discussione Incisione e taglio laser

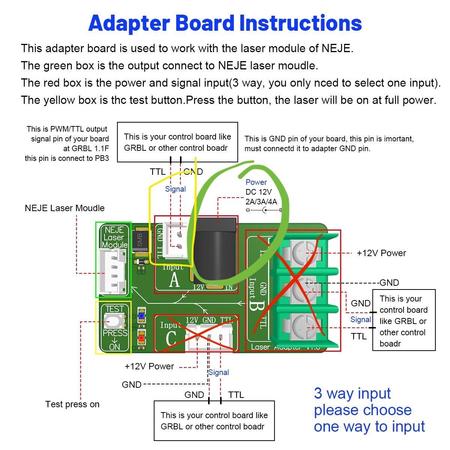

Azz.. qualcuno qui mi ha risposto a notte inoltrata! Comunque.. la schedina di interfaccia è la seguente (ma immagino voi la conosciate abbondantemente!) Mi verrebbe banalmente da pensare di usare [InputA], con il suo alimentatore 12v sul connettore, e di prendermi il ground (vena nera) ed il TTL/PWM (vena bianca) dal cavo che arrivava sul modulo originale. Li sdoppio e li saldo su un connettore JST. Davvero è così semplice? Vorrei mantenere sempre la possibilità di cambiare da un modulo all'altro visto che il NEJE lo userei solamente per tagliare. -

ORTUR Laser Master 2 PRO + Modulo Laser NEJE A40640

RyanMaverick ha pubblicato una discussione in Incisione e taglio laser

..lo so, ho dato un titolo terribile alla Discussione, ma almeno è comodo per eventuali ricerche future. Come si intuirà il problema è il seguente: Ho finalmente messo in piedi la ORTUR LM2P (e so che ora @eaman mi insulterà per un vecchio Topic in merito), e con il suo modulino di serie LU2_4 da 5.5W mi sto divertendo. Come spesso accade però non riesco a NON pensare a qualche progetto migliorativo, e giusto per non farmi mancare niente, la mia compagna mi ha regalato il modulo Laser della NEKE da 80W (che pare essere 15W di uscita luminosa.. vedremo!). Regalo apprezzatissimo, e assieme alla sfilza di modifiche che ho disegnato e stampato mi sono trovato davanti ad un piccolo quanto stupido problema. Probabilmente passerò da "capra" ma è meglio fare due chiacchiere prima di fare boiate. Il problema è il seguente: ORTUR --> 24v NEJE --> 12v Ora.. so bene che il NEJE ha il suo trasformatore da 12v 4A (curioso che il laser sia 80W.. ma lasciamo stare!) e che arriva con le sue schede di alimentazione e di test PWM.. ma come faccio ad usare il segnale TTL (o PWM) generato dalla scheda ORTUR? All'inizio ho banalmente pensato di usare il suo PCB di alimentazione con con il suo alimentatore da 12v e prendere le 2vene dal connettore della ORTUR che va sul suo modulo laser TTL e GND.. ma ha senso? So bene cosa sia un PWM Signal, quello che non so è come poter far interagire un PWM 24v (devo ancora testare se al 100% del Duty Cycle è veramente 24v) con un dispositivo che si aspetta un PWM 12v. Qualcuno mi sa dire qualche vaccate ho scritto in questa discussione? -

Materiale per rendere ermetici contenitori per filamento?

RyanMaverick ha risposto a eaman nella discussione Materiali di stampa

Nastro in PVC 6mm*3mm Lunghezza 10m Secondo me con questo sei a cavallo.. è fatto per l'umidità.. ed è adesivo con tenuta fino a 200gradi. E lo paghi 0,57€ al metro, anziché 1,09€ al metro da Amazon, e anche da RS ti arriva domani se lo ordini entro le 19.