-

Numero contenuti

634 -

Iscritto

-

Ultima visita

-

Giorni Vinti

5

Tipo di contenuto

Profili

Articoli

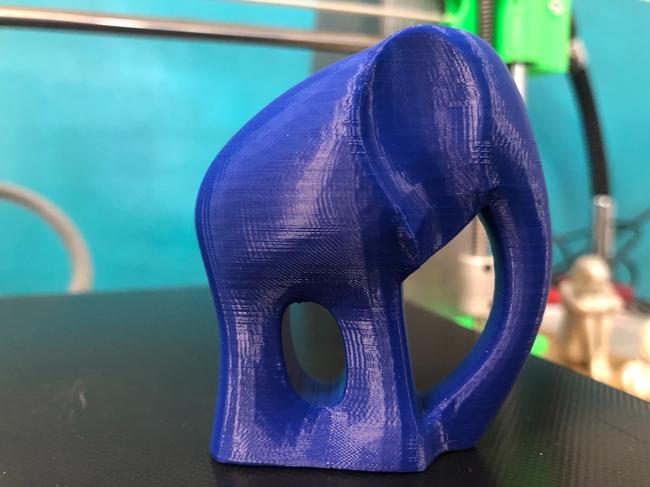

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di Mino

-

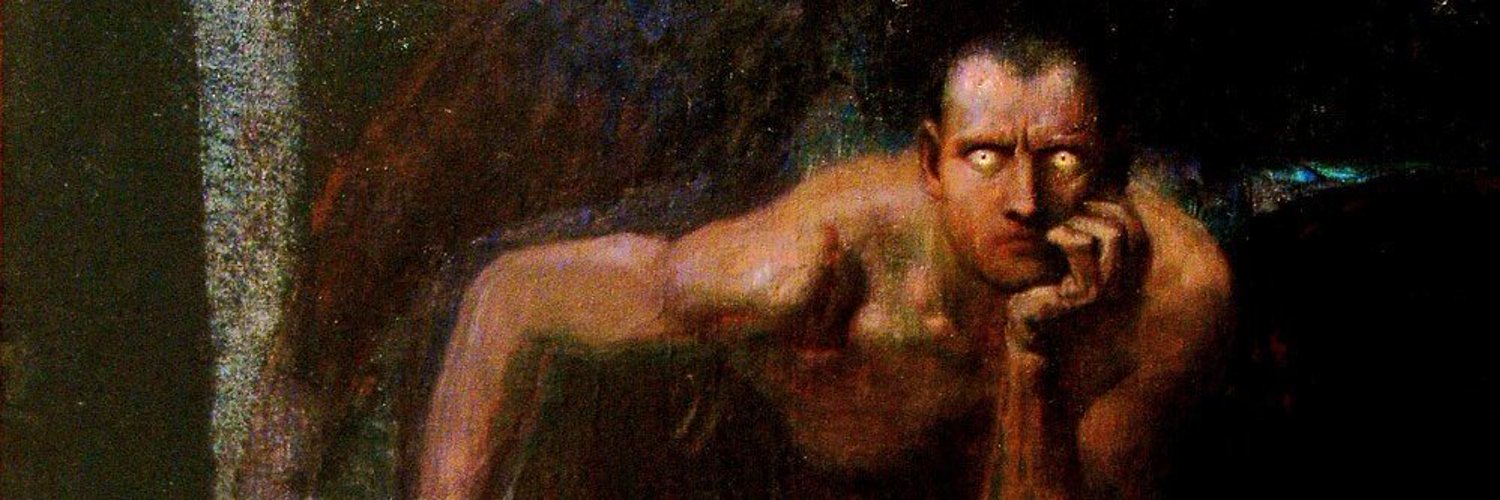

wobble Parete stampa a gradini

Mino ha risposto a Numen nella discussione Problemi generici o di qualità di stampa

Le barre girano storte perché non sono montate concentriche rispetto ai perni dei motori, se le obblighi in alto le “costringi” a girare dritte, ma in realtà sono sempre storte e tutta la forza che non possono scaricare in alto la scaricano sulla struttura, generando il wobbling. La mia, prima di “liberarla”, generava un magnifico wobbling passo 2, ora stampa così.- 33 risposte

-

- 1

-

-

wobble Parete stampa a gradini

Mino ha risposto a Numen nella discussione Problemi generici o di qualità di stampa

Togli tutta quella roba in alto, compresi i cuscinetti che non fanno altro che obbligare le barre. Lascia tutto libero e non curati del fatto che girano storte, meglio far girare storte loro piuttosto che far ballare tutta la struttura.- 33 risposte

-

- 1

-

-

Problema ricorrente PETG

una discussione ha risposto a Mino in Problemi generici o di qualità di stampa

Ti faccio notare che le gole all metal vengono usate appositamente per le alte temperature, perché il PTFE non le regge proprio. Piuttosto è la conferma del fatto che devi alzare ulteriormente la temperatura, in quanto nelle gole all metal il filo non scorre bene come in quelle col tubo PTFE, per cui devi alzare un pochino la temperatura per diminuire la pressione. Inoltre, e credo sia il tuo problema, le all metal quando si intasano non le ripristini più e devi cambiarle. -

Non sono pratico di elettronica ma credo che lo sbattimento sarebbe altissimo. Le aste cromate, quelle se hanno il diametro canonico 8 sono ottime!

-

La versione easy invece è fare a pezzi tutto e recuperare lastra in vetro e barre cromate 😂

-

creality cura "overlock"?

Mino ha risposto a Lorenz_Keel nella discussione Software di slicing, firmware e GCode

Allora, importi il file stl e da "view" selezioni anche la visualizzazione del wireframe; dopodiché clicchi su "select" e, successivamente, premi Ctrl-A per selezionare tutto l'oggetto, che diventerà arancione. A questo punto comparirà un menu; vai su "edit" e lì troverai le funzioni "reduce" e "remesh" che ti permetteranno di modificare come meglio credi il tutto. Sul web trovi un sacco di tutorial in merito. -

creality cura "overlock"?

Mino ha risposto a Lorenz_Keel nella discussione Software di slicing, firmware e GCode

Dammi il tempo di andare a vedere e te lo dico… -

Problemi con Thingiverse

Mino ha risposto a Michele. nella discussione Problemi di modellazione 3D, gestione mesh, esportazione in stl

Comunque la pagina di errore che hai screenshottato è tipica di quando cerchi un contenuto che è stato cancellato. Ti posso assicurare che ilsito funziona regolarmente anche adesso. In alternativa vai a farti un giro qua https://www.myminifactory.com -

Problemi con Thingiverse

Mino ha risposto a Michele. nella discussione Problemi di modellazione 3D, gestione mesh, esportazione in stl

L'app per smartphone non funziona più, più precisamente non funziona più la ricerca. Da desktop funziona tutto normalmente, anche se ultimamente hanno modificato qualcosa negli algoritmi di ricerca peggiorando le cose. -

Dove trovo le viti la ventolina e quali connettori elettrici usare?

Mino ha risposto a Meldro nella discussione Problemi generici o di qualità di stampa

Scusa non avevo letto. Allora è molto piccola sì, M2 -

Dove trovo le viti la ventolina e quali connettori elettrici usare?

Mino ha risposto a Meldro nella discussione Problemi generici o di qualità di stampa

Per me sono M3. Puoi verificarlo in base alla chiave a brugola necessaria per svitarle: se serve la chiave esagono 2,5 sono M3. -

A me è successa una cosa simile, poi ho scoperto che la colpa era del raffreddamento del materiale. In pratica, su alcuni pezzi, quando la ventola girava forte l’aria creava dei vortici che di fatto raffreddavano l’hotend. Succede quando stampi oggetti grandi e cavi, a una certa altezza, se la ventola è posizionata in un certo modo, l’aria inizia a tornare indietro.

-

Maaaaa... Un database per i materiali, no?

Mino ha risposto a Otto_969 nella discussione Materiali di stampa

Sembra tutto ok… fico! Oggi provo a inserire un record. -

creality cura "overlock"?

Mino ha risposto a Lorenz_Keel nella discussione Software di slicing, firmware e GCode

Un modello ultra dettagliato può aver senso in svariate situazioni, tra le quali non rientra certamente la stampa 3D. Una buona stampante, nelle migliori delle condizioni, potrà restituirti dettagli di 5 centesimi, di più proprio non credo. Per cui caricare un mattone da 800mb ultradettagliato servirà solo a far rincoglionire lo slicer, e se sei riuscito a farlo con Cura hai superato ogni limite, perché PrusaSlicer si impalla per molto meno. Il mio consiglio è ridurre le mesh (mesh mixer ti permette di intervenire sul file stl con molta semplicità), oppure dire allo slicer di utilizzare un livello di accuratezza minore. Questa funzione è presente in PrusaSlicer, su Cura non saprei. Altra cosa che potresti fare è disattivare la modalità “combing” che appesantisce di molto la mole di calcoli da eseguire -

Ender 3 Stringing e retrazione

Mino ha risposto a Totix nella discussione Problemi generici o di qualità di stampa

L’unico slicer che consiglia una larghezza della linea uguale o inferiore al diametro del nozzle è Cura; gli altri, viceversa, consigliano larghezza variabili da 0,42 a 0,45. Personalmente non sono mai sceso sotto 0,4 nemmeno con Cura, cosa che in passato mi ha dato seri problemi di d’eliminazione con l’ABS. Stampavo lo stesso oggetto con Slic3r ed era perfetto, mentre con Cura delaminava e scoprii che l’unica differenza nei settaggi era appunto la larghezza della linea. -

Maaaaa... Un database per i materiali, no?

Mino ha risposto a Otto_969 nella discussione Materiali di stampa

Tutto bello e potenzialmente utilissimo, ma lasciarlo alla mercé di tutti no… sarebbe molto più faticoso. -

litofania con artillery x1 sidewinder

Mino ha risposto a dset nella discussione Problemi generici o di qualità di stampa

L’importante è impostare a 100% il riempimento. -

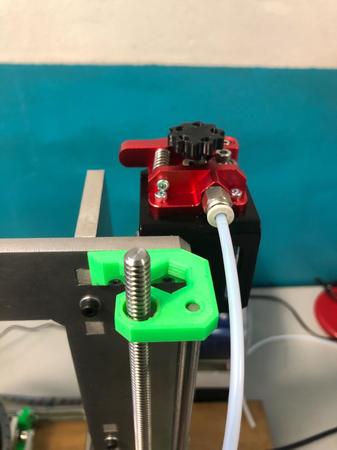

Pilotaggio motori asse Z, splitter o doppio driver ?

Mino ha risposto a Morf90 nella discussione Hardware e componenti

I 2 motori Z devono lavorare all’unisono. La maggior parte delle schede hanno infatti due connessioni a fianco del driver di Z. Non cambiare nulla che va benissimo così. -

Tenuto conto che la tolleranza dichiarata per i filamento da 1,75 è +/-0.02mm e l'incertezza di misura di un calibro digitale è di gran lunga superiore al centesimo di mm, Il filamento è perfettamente conforme agli standard qualitativi. La scarsa qualità di un filamento dipende principalmente dalla discontinuità del diametro. Preferisco di gran lunga una bobina di filamento a diametro 1,68 su tutta la sua lunghezza, piuttosto che una bobina il cui diametro, rispettando le tolleranze, varia random da 1,73 a 1,77. Comunque, per differenze di diametro di questo tipo è sufficiente correggere il diametro del filamento nello slicer, oppure agire di qualche punto percentuale sul flusso. Personalmente, finché il diametro del filamento è 1,72 circa, mantengo tutto nello standard, perché se lo step dell'estrusore è corretto quei 3 centesimi in meno fanno ben poco, in quanto rappresentano meno del 2% di variazione. Per quanto riguarda il problema di @FRACCESScredo che il motivo sia l'eccessiva velocità di stampa che provoca una pressione troppo alta durante l'estrusione che, a lungo andare, può portare allo sgranamento del filo sulla ruota dentata. L'ABS è un materiale molto più resistente e tenace del PLA, oserei dire che l'ABS sta al PLA come la ghisa sta all'acciaio inossidabile. La sua tenacità lo rende più flessibile e la molla dell'estrusore, di fatto, lo schiaccia più di quanto possa fare col PLA che è secco e fragile. Penso anche che questo problema potrebbe accentuarsi con l'utilizzo di un estrusore bowden, in quanto la pressione necessaria ad estrudere il materiale aumenta in proporzione alla distanza tra il trascinatore e l'ugello.

-

Allora evita di impostare l’offset. Regola il piano con le rotelle mantenendo la Z a 0 e prova a stampare così. Se non hai la possibilità. di regolare con la vite lo zero della Z, una volta allineato il piatto e stabilito che col foglio di carta il tuo zero è, per esempio, a 0,5, utilizza le funzioni di offset Z degli slicers. Cura ti obbliga ad usare un plugin, se hai difficoltà cambia Slicer, PrusaSlicer ti permette di modificare l’offset facilmente

-

Ok ma per livellare il piatto cosa intendi? Lo fai utilizzando la funzione “livella piano”?

-

Se fai il mesh bed leveling manuale la macchina, se lo attivi da Gcode, si basa su quei valori di Z. Se imposti da LCD l’offset home idem. Da quello che scrivi non capisco se fai uno solo dei due i entrambi. Fammi capire. Da LCD puoi fare il livellamento del piano e impostare offset home. Il primo dopo averlo fatto deve essere attivato da Gcode con M420 S1, il secondo non lo uso ma credo che una volta impostato da LCD, finché non resetti le impostazioni resta lì e viene utilizzato. Dovresti dire esattamente quello che fai, oppure hai fatto, altrimenti non riesco ad aiutarti.

-

Dipende, con M420 attivo l’asse ti va anche a Z-2

-

Dato che sei pratico controlla il Gcode e verifica a che altezza stampa il primo layer. Come ti hanno già detto: la stampante fa quello che gli dici di fare, per cui la prima cosa da verificare è il Gcode

-

Sei sicuro di avere impostato da firmware le corrette direzioni degli assi? Mi spiego: se muovi Z in + si muove verso l’alto? Cura non ha la funzione di offset Z, parte sempre da Z0