Salvogi

-

Numero contenuti

1.418 -

Iscritto

-

Ultima visita

-

Giorni Vinti

26

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Risposte pubblicato da Salvogi

-

-

Il 28/5/2023 at 15:59, Enzo56 ha scritto:

Bigtreetech mini e3 v3 forse non è supportata da Arduino IDE e devi utilizzare Vscode + Platformio

-

1

1

-

-

1 ora fa, dnasini ha scritto:

Ciao, mi sto facendo solleticare da questo estrusore direct di Tringlelab e relativo sensore di fine filamento. Leggendo vari aricoli, pero', ho piu' domande che certezze e magare voi potete darmi qualche info in piu'. Nella documentazione si parla della possibilita' di scegliere tra due tipi di motori: Moon o LDO, sapete che differenza c'e' trai due? Quale dovrei scegliere avendo una CR20 con BTT E3 mini v3?

Altra cosa che nn mi e' molto chiara e' relativa al sensore di fine filamento che viene riportato su alcune recensioni come "supporto limitato" per Marlin. Sapete limitato in che modo visto che nn trovo ulteriori info a riguardo?

Qualcuno a gia' avuto esperienza con questo prodotto e sa darmi un parere?

Grazie

Per me sono cose costose quindi non li conosco ma come direct leggero puoi vedere anche:

- https://it.aliexpress.com/item/1005002027208144.html

- https://it.aliexpress.com/item/1005004609484758.html che però richiede una flangia da disegnare e stampare per adattare l'hotend

- https://it.aliexpress.com/item/1005004247214578.htm versione più economica di quello proposto da te

-

38 minuti fa, sandrocacciola ha scritto:

Ovvio😄

Anche se ho qualche problema a trovare il kevlar a prezzi umani.

Appena stampato tutto carteggiata e mano di resina a sigillare tutto. 😁

Per stuccare lo stampo utilizzerai la stessa resina della laminazione? O utilizzerai un'altra resina per facilitare la rimozione del serbatoio dallo stampo?

Forse ti conviene fare una prova con lo stampo piccolo per vedere se il serbatoio si rimuove facilmente dallo stampo

-

1 ora fa, sandrocacciola ha scritto:

Perfetto, ora come ricompensa ti tocca postare le foto della laminazione e poi del serbatoio finito 😁

Se non si dovessero accoppiare i due semigusci a causa del warping del primo, puoi mettere i solo 4 bulloni superiori e ripassare i fori di sotto con una punta da trapano da 3mm.

-

1

1

-

-

23 ore fa, dnasini ha scritto:

Una curiosita': in questo progetto io ho portato tutte le GND, una x ogni sensore (vedi le 2 x le ventole e 1 x BLTouch). Cosa sarebbe cambiato (pro e contro) se avessi portato una solo GND (es la GND di una ventola) e sulla PCB avessi collegato tutte le GND a quella unica? Nel mio caso particolare avrei "risparmiato" 2 connessioni aka avrei utilizzato un Molex piu' piccolo (12pin invece di 14pin)

Se non conosci lo schema elettrico della scheda, meglio un GND per componente.

Ad esempio i sensori hanno il GND in comune mentre ventole e cartucce riscaldanti hanno il +V in comune.

Io avevo portato due fili per i sensori mentre un solo +V per ventole e cartucce riscaldanti.

Io preferisco aumentare tutti gli spessori delle piste ma alla fine è importante solo per la cartuccia riscaldante.

-

1

1

-

-

Il 15/10/2022 at 22:34, Aniopali ha scritto:

Buonasera,

spero che qualcuno possa delucidarmi in qualche modo. Praticamente, vorrei buttarmi nella fresatura in quanto, come per la stampa 3d, è un qualcosa che è sempre stato di mio interesse e pertanto vorrei, ora, capirne di più e magari provarci.

Le domande che mi sto facendo sono piuttosto banali ma mi è difficile trovare una risposta da solo e sono:

- considerando il fatto che mi diverto anche con il modellismo dinamico (rc a scoppio ed elettrico) vorrei, magari, una frase che mi permettesse persino di rifare alcuni pezzi in alluminio con uno spessore non banalissimo, ovvero: 0,4mm in su;

- vorrei, ovviamente, una fresa che abbia un costo di accesso più basso possibile;

- per utilizzare una cnc bisognerà anche programmare pertanto se ci sono consigli da dove iniziare sarò lieto di ascoltarli. Oltre alla programmazione c'è dell'altro da imparare e/o informarsi prima di provarci?

Qualsiasi altro consiglio/informazione extra è sempre ben accetta! Grazie.

Io ho questa https://it.aliexpress.com/item/4000044117552.html che può essere utile solo a capire cos'è e come funziona una CNC per il resto è un giocattolo.

L'ho utilizzata una sola volta per realizzare una ciotolina

Mi ha permesso di capire a grandi linee come funzionano i software CAM e la fresatura CNC. Tuttavia ho capito che la fresatura non fa per me, troppo rumore, una nevicata di trucioli sparsi per casa e danni vari (es. utensile contro le staffe di fissaggio) in caso di distrazione.

La CNC che ho comprato io ha un'elettronica penosa ed il supporto per il mandrino stampato in 3D non è sufficientemente resistente quindi si è lesionato un po' anche se ho commesso diversi errori rimanendo più volte con l'utensile incastonato nella tavola di legno.

-

11 ore fa, sandrocacciola ha scritto:

La divisione va bene anche nella linea gialla. Gli angoli retti danno problemi per l laminazione con tessuto e resina. Sarebbe meglio arrrotondarli tutti. Se invece è complicato lascia stare.

Ecco i file con i quadrati antiwrping.

I pezzi grandi tendono a warpare più facilmente. Tuttavia il PLA dovrebbe essere molto più facile da stampare.

- Che stampante hai?

- Che tipo di piatto hai (es. vetro, PEI)?

- Che adesivo utilizzi (es. lacca, colla stick)?

- Che temperature utilizzi?

- Che tipo di filamento e che marca utilizzi?

- Hai livellato bene il piatto?

- Hai messo l'adesivo su tutta l'area di stampa occupata dal pezzo?

Una volta preso dalla disperazione con un filamento di nylon di bassa qualità, ho spennellato la lastra di vetro con la colla cianoacrilica, la stampa non ha warpato ma ho rovinato la lastra di vetro (quindi occorre un vetro per stampa).

-

16 ore fa, sandrocacciola ha scritto:

Ottimo, 21 ore di stampa. Un bel risparmio di tempo. Appena ricevo il filamento inizio a stampare...

Che hai fatto per risparmiare così tanto tempo?

21 ore per ogni singola stampa? Che altezza di layer utilizzi?

A me ogni mezzo semi-stampo mi da 10,5 ore con altezza del layer di 0,3mm.

-

2 ore fa, sandrocacciola ha scritto:

Si sempretenendo conto che la sta.po deve avere sempre la pRte inferiore piana per essere appoggiato su un piano per la laminazione.

Puoi vedere se con questi riduci il tempo di stampa

-

Lo spessore in sommità è 1cm ma anche secondo me è troppo.

Si potrebbe ridurre ancora un po' in sommità o fare anche le pareti esterne leggermente inclinate.

-

1 ora fa, sandrocacciola ha scritto:

Grazie infinite. In effetti a me interessa invece una superficie interna liscia. Dunque come devo settare al meglio i parametri?

Visto che non hai particolari piccoli, il diametro del nozzle importa poco.

Se riduci l'altezza del layer aumenti notevolmente il tempo di stampa quindi ti conviene scartavetrare o stuccare come suggerito da @FoNzY

Siccome il layer più basso ti occorre solo dove ci sono i raccordi base, con PrusaSlicer puoi inserire il "Modificatore intervallo altezza" e ridurre l'altezza del layer solo in corrispondenza dei raccordi di base.

-

1

1

-

-

Ecco i files aggiornati.

Ho allegato le versioni con lo scalino da 1mm e da 1,5mm, sicuro che 0,5mm di gioco non ti possano fare comodo per evitare difficoltà ad incastrare i due semigusci? Secondo me le superfici curve ti potrebbero portare a spessori leggermente maggiori.

Con lo spessore delle pareti del serbatoio di 1,5mm ho calcolato un volume interno di 4,88 litri.

Con lo Stampo2a_1.5mm il serbatoio esternamente ti viene 308x138x135mm, con lo Stampo2a_1.0mm il serbatoio esternamente ti viene 307x137x135mm.

Tieni presente che devi considerare un ritiro termico dello 0,7% (circa dipende dal filamento) quindi nello slicer dovresti mettere le dimensioni di X ed Y al 100,7% e Z al 100% se vuoi rispettare le dimensioni di progetto. Comunque ti conviene fare prima un test se le dimensioni esatte sono importanti.

Se non ti interessa la superficie interna molto liscia, puoi stampare con un nozzle da 0.6mm ed altezza del layer di 0.45mm ottenendo un elevato risparmio di tempo.

-

1

1

-

-

41 minuti fa, Cubo ha scritto:

Le dimensioni interne su Solid Works a me tornavano 🤔 Non ho controllato quelle del Stl ma dovrebbero coincidere boh...

Comunque hanno già fatto le versioni definitive quindi apposto. Per quello piccolo posso darci un'occhiata domani se nessuno mi precede.

Ok, quello piccolo lo lascio stare, stringo solo le pareti dello stampo grande

-

1

1

-

-

59 minuti fa, sandrocacciola ha scritto:

Ciao, qualche millimetro in più non cambia nulla. Hai controllato le misure interne degli stampi? Non tornavano... Ed inoltre lo spessore è stato diminuito a 1,5cm?

Li ho ridisegnati in quanto non mi conveniva partire da un stl.

Le misure le ho ricontrollate e gli spessori delle pareti ridotti ad 1,5cm anche se secondo me 1cm basterebbe

-

Ho realizzato i seguenti modelli

Li ho divisi in 2 per poterli stampare anche con stampanti più piccole e perché, se stampanti interi, occorrono 2 giorni a stampa.

Con lo scalino di 1,5mm il serbatoio viene 3mm più largo e 3 mm più corto, occorre accorciare gli stampi?

-

1

1

-

-

4 ore fa, sandrocacciola ha scritto:

Continuo a non comprendere questo sarcasmo sul fatto che abbia messo un post anche su Baronerosso. L'ho postato anche qui perchè cercando sul web ho letto di questo forum specializzato in stampa 3D. Non vedo quale sia il problema. Se poii c'è un problema vi prego (e prego anche gli amministratori) di farmelo sapere. Sono una persona seria e a me non piacciono queste mezze frasi che lasciano sottintendere qualche comportamento scorretto da parte mia. Grazie.

Penso nessun problema, questo è un forum dove tutto viene preso allegramente quindi abbondano le battute che qualche volta potrebbero essere fraintese dai nuovi utenti.

Penso volesse sottolineare che in questo forum ci sia maggiore disponibilità ad aiutare il prossimo come in questo caso sta provvedendo @Cubo

2 ore fa, sandrocacciola ha scritto:Lo scalino in alto che ti dicevo, solo su uno dei8 due metà stampi. Profondità 1,5mm

Che altezza deve avere lo scalino?

Supponendo che l'altezza dello scalino sia 5mm, occorre fare l'altro mezzo guscio 5mm più alto?

-

2

2

-

-

Purtroppo gli smartphone con me non se la passano molto bene quindi ho deciso di realizzare questa cover https://www.thingiverse.com/thing:5695739 più spessa soprattutto negli angoli e con un bordo rialzato attorno al display.

Purtroppo, visto la vita difficile che faccio fare agli smartphone, non ho fatto in tempo a fare delle foto senza prima macchiare la cover in TPU bianco.

-

2

2

-

-

Il 13/2/2022 at 17:27, dnasini ha scritto:

Ciao, sto valutando di stampare TPU ma non ho idea di quali parametri configurare nello slicer x questo materiale. Attualmente stampo PLA, PLA+ e ABS ma sono alla ricerca almeno di un profilo di base x Ideamaker x il TPU. Qualcuno ha un profilo da condividere o sa dove poterlo trovare?

Stampante CR20 Pro Bowden

Grazie

Attualmente sto utilizzando questo TPU https://www.amazon.it/dp/B09RF5Z5ZW versione bianco high speed. Sto utilizzando 225/60°C e velocità molto ridotte sul bridging (15 mm/s) mentre su perimetri e riempimenti tra 45 e 60 mm/s. Ventola spenta tranne che sul bridging dove ne metto molta.

Questo TPU è un po' rigido, fa abbastanza stringing ed il bridging non viene benissimo ma forse potrebbe andare anche con configurazioni bowden.

In alternativa utilizzo anche un filamento TPE molto più flessibile che non fa stringing e mi fa bene i bridging ma secondo me è troppo flessibile per una configurazione bowden perché oltre a essere troppo flessibile fa anche molto attrito dentro il tubo in teflon essendo simile alla gomma.

-

3

3

-

-

Ciao, potresti fornire almeno uno schizzo in 2D del serbatoio con le misure?

Gli stampi di ogni mezzo serbatoio vanno suddivisi in due parti uniti da bulloni per facilitare la rimozione del pezzo?

-

1

1

-

-

1 ora fa, l0v3byte ha scritto:

@Salvogi ne approfitto del tuo ritorno in campo e prendo la palla al balzo per togliermi un problema di meriti su quella Prusa full bear clone.

Nella necessità immediata di installare LCD mks mini 12864 V3 nella Prusa i3 Rework ho cercato su thingverse per qualche supporto ed e apparso un omonimo (forse) salvogi con una Prusa full bear clone che monta lo stesso e io o creato un semplice adattatore per la Rework.

Ora il mio problema è che voglio metterlo su thingverse in caso possa servire a qualcuno ma non so come fare a dare il merito a chi a disegnato il supporto dalla quale ho preso le misure per l'adattatore.

Se per caso sei tu come posso fare per darti il merito è cosa più importante vuoi che condivido tale adattatore basato sul tuo supporto.

Ciao, grazie per avermi scritto ciò, penso che salvogi con Prusa Bear Clone con tanto di display MKS MINI12864 sia io.

Alla fine, se è solo il display lo puoi caricare anche senza menzionarmi. Altrimenti dovresti spuntare la casella "This Is a remix" ed inserire il numero del Thing ovvero 5429867

-

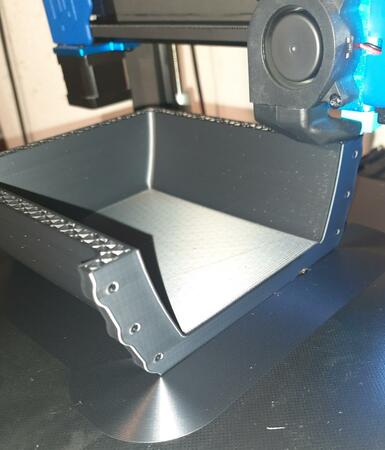

Quando ho costruito la mia stampante corexy ho utilizzato questo https://www.amazon.it/dp/B07N1GY936 abbinato ad un flex che avevo già a casa più un disco per acciaio. Non mi sembra un attrezzo di grande precisione ma sono riuscito a fare tutti i tagli con sufficiente precisione, siccome questo supporto ha una struttura un po' traballante la qualità del taglio (soprattutto l'ortogonalità) dipende dalle capacità manuali di chi lo esegue. Ho scelto questo attrezzo perché era la soluzione più economica avendo già a casa un flex.

Il disco per l'acciaio con l'alluminio tende ad impastarsi quindi il taglio è un po' più faticoso ma alla fine riesce a tagliare.

Ovviamente questo attrezzo è da usare all'aperto o in garage perché le scintille macchiano muri e pavimenti.

-

2 ore fa, N3ur0m4n ha scritto:

Io ho preso quello della Bambù Lab a circa 44 € al kg (senza spool di plastica viene 39 €) e mi trovo molto bene... Quanto hai pagato quello economico?

Io preferisco spendere un pò di più e non avere problemi di adesione (il PC esce esattamente come il PLA e chiedevo se la ricottura fosse un processo necessario o facoltativo per il PC o ne migliora solo la resistenza riducendo le tensioni interne).

La bobina da 1kg l'ho pagata 25,60€ compresa di spool ma a questo punto non conviene visto che quello della Bambù si stampa facilmente.

Di Arduiner ho anche provato PETG e PLA e vanno bene ma il PC mi ha creato molti problemi.

-

22 ore fa, N3ur0m4n ha scritto:

Se la metti in forno a 150° per un ora si rinforza o altro? La stampa non perde precisione nelle dimensioni?

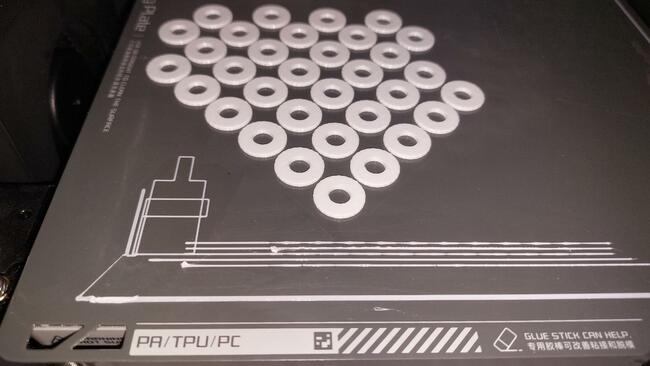

Io sto attualmente stampando il policarbonato con piatto a 110° e estrusore a 280° (con camera chiusa) e non noto differenze con il PLA, sia in termini di qualità che di adesione al piatto.

Ho appena finito di stampare queste rondelle in PC...

Che PC utilizzi?

Io ho il braccino corto e ne ho comprato uno economico (sul sito Arduiner) che mi sta facendo disperare per quanto riguarda l'adesione al piatto.

Metto in forno altrimenti i layer si separano se applico abbastanza forza sul pezzo (anche se la stampa in policarbonato è obiettivamente più resistente del PETG). Dopo avere infornato occorre molto più forza per separare i layer.

-

1 ora fa, belcarlo ha scritto:

Grazie @killrob

hai altre inidcazioni da darmi? temperatutra, ritrazione, ventola, temp pano di stampa?

Ho visto un po' in giro ma preferisco i consigli di persone fidatePosso stamparlo con bowden e hotend tradizionale o serve un all metal?

Ho fatto qualche stampa in policarbonato senza carbonio ed ho avuto gravi problemi di adesione al piatto ma ho utilizzato un filamento molto economico. Probabilmente se usi un filamento di marca avrai meno problemi.

L'adesione al piatto non l'ho mai risolta quindi devo stampare per forza il primo layer in PETG con ampio brim che funge da collante.

Inoltre il policarbonato viene corroso dall'acqua a temperatura maggiore di 70°C, ciò significa che se il filamento è umido il policarbonato inizia a corrodersi in fase di stampa creando molti problemi.

Temperatura di stampa intorno a 250-260°C ma penso che dipende dalla marca, piatto a 120°C se ci arrivi, altrimenti al massimo. Ventola spenta tanto i bridge vengono perfetti e se accendi la ventola la stampa si deforma e si separano i layer. Meglio se hai una camera chiusa per evitare gli spifferi.

La ritrazione non è un grosso problema perché il policarbonato a me non ha mai fatto stringhe.

Ok per bowden, il mio filamento non si è mai intasato quindi qualunque configurazione va bene.

Meglio hotend all-metal così puoi andare tranquillo anche a temperature maggiori.

Alla fine inforna la stampa a 150°C per un'ora (una volta ho provato con una stampa in PETG a 100°C e si è deformata completamente ma il policarbonato che ho utilizzato io resiste bene a 150°C).

Concordo con @Killrob per il nozzle da 0.6mm in acciaio temprato in quanto i filamenti caricati possono usurare velocemente il nozzle o intasarlo.

-

2

2

-

aiuto!

in La mia prima stampante 3D

Inviato

All'inizio è normale avere problemi. Normalmente si inizia stampando PLA che è più facile da stampare.

Se hai il piatto in vetro va utilizzata la lacca ma su alcuni tipi di piatto non bisogna utilizzare lacca, forse i piatti in PEI vanno puliti con alcool isopropilico ma non so perché io ho sempre utilizzato piatti in vetro.

Io utilizzo con successo solo la lacca Splend'Or (fissaggio forte o fissaggio iperforte), con le altre lacche non sono riuscito a stampare.

La stampante in questione dovrebbe avere il livellamento automatico, in questo caso forse è da regolare lo Z-offset, puoi provare a fare un homing, da display spostare il nozzle al centro del piatto e selezionare Z=0, in queste condizioni un foglio di carta deve passare tra nozzle e piatto senza troppa forza (dovresti sentire solo grattare leggermente).

Nello slicer puoi provare ad aggiungere il brim ma prima è da verificare il corretto livellamento del piatto.