fratt

Membri-

Numero contenuti

179 -

Iscritto

-

Ultima visita

-

Giorni Vinti

1

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di fratt

-

Stringing + Problemi estrusione

fratt ha risposto a fratt nella discussione Problemi generici o di qualità di stampa

no, niente cuscinetti... pura trazione. grazie ancora per l'aiuto. -

Stringing + Problemi estrusione

fratt ha risposto a fratt nella discussione Problemi generici o di qualità di stampa

Avevo stampato un "adattatore" che si incastra sul braccetto di serie... in pratica un semicilindro su cui ruota la bobina. Il filo va direttamente dalla bobina all'estrusore. Ho bypassato anche il sensore di presenza filo per evitare ostacoli di ogni genere. PS: hai una mega s anche tu? -

Stringing + Problemi estrusione

fratt ha risposto a fratt nella discussione Problemi generici o di qualità di stampa

@dnasini grazie per la risposta. il materiale è PLA normale. col vecchio hotend stampavo a 205, ma guardando l'ultima temptower mi sembra venuto meglio il 210. su questo hotend c'è il termistore a "cilindro" invece di quello a "goccia". avendo una "massa" più grande ho ipotizzato che potesse impiegare più tempo ad adeguare la temperatura e quindi ho preso per buona la 210 che magari poi sull'ugello c'è qualche grado in meno... ok per la velocità di ritrazione, provo ad aumentare. riguardo i top layer... avrei sempre fretta, ma piuttosto che stampi male preferisco aspettare... casomai aumento un po' e vedo come va. altra considerazione... mentre continua la stampa che avevo lanciato, ho notato che se lascio del lasco nel filo l'estrusore sembra non scattare, mentre se lascio che l'estrusore "tiri avanti" la bobina ogni tanto scatta... potrebbe essere che il motore ha "poca forza"? a queso riguardo mi lancio in una elucubrazione mentale che potrebbe non avere nessun fondamento logico... abbiate pietà... tempo fa avevo cambiato l'estrusore perché l'originale continuava a scattare. ne ho messo uno di quelli con doppio ingranaggio. la differenza maggiore tra nuovo e vecchio è che nel nuovo l'albero motore si innesta direttamente su uno degli ingranaggi, mentre in quello vecchio si innestava su una ruota dentata che faceva girare l'inranaggio. l'effetto di questo ingranaggio in più era che "demoltiplicava" (o forse moltiplicava...) i giri del motore, in pratica tanti giri motore corrispondevano a pochi giri dello spingifilo. infatti ho dovuto adeguare di molto il valore degli step/mm di E. quindi, riassumendo, è possibile che con "l'innesto diretto" il motore abbia perso "coppia"? -

Stringing + Problemi estrusione

fratt ha risposto a fratt nella discussione Problemi generici o di qualità di stampa

Avevo lanciato una stampa di qualche ora prima della pausa pranzo e adesso l'ho trovata che non estrudeva... Sempre su un piano ampio, con copertura totale... Per farlo riprendere ho dovuto spingere il filo a mano e adesso bene o male sta andando avanti... -

Stringing + Problemi estrusione

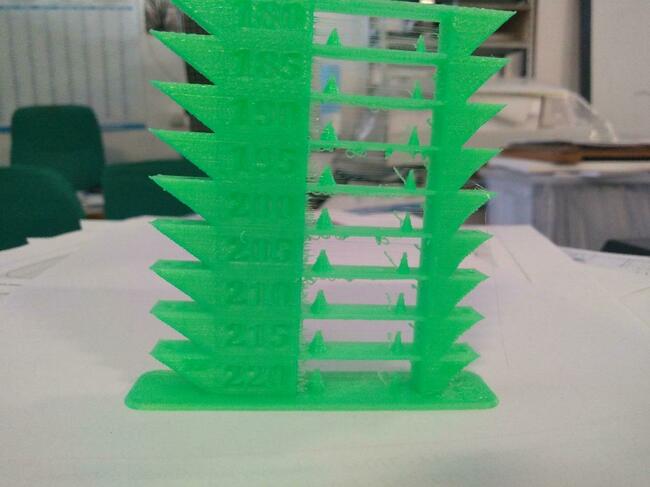

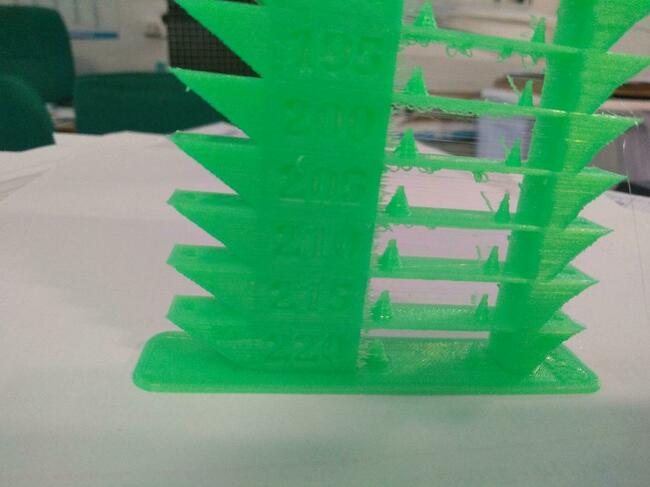

fratt ha pubblicato una discussione in Problemi generici o di qualità di stampa

Ciao a tutti, sono di nuovo qui a chiedere supporto. Dopo un set completo di bestemmie sono riuscito a montare il bimetal sulla mia anycubic mega s. Ho fatto come prima cosa una temp-tower, che potete vedere in allegato (lo so, è un colore di m... ma avevo quello pronto all'uso). Ho preso per buono il 210°... ma ditemi anche voi le vostre impressioni. Ho fatto il test del flusso e va bene. Ho diminuito la ritrazione da 4 mm a 2,5 mm con velocità 20. I problemi sono 2: 1) abbassando la ritrazione mi trovo con un po' di stringing... nulla di ecclatante, ma comunque fastidioso... quanto posso fidarmi ad aumentare la ritrazione considerando il bimetal? (leggevo che troppa ritrazione con questo hotend può dare problemi... confermate?) 2) durante la stampa, quando ci sono grandi aree piene dove l'estrusore lavora in maniera costante, ogni tanto sento che scatta e non estrude materiale. poi si ripiglia e va avanti. nel complesso la stampa rimane accettabile, si vedono solo delle striscie dove non ha estruso, ma per adesso rappresentano più un inestetismo che un problema funzionale. il fenomeno non si presenta mai in aree dove l'estrusore lavora a ritmo altalenante... da cosa può dipendere? velocità? Questi sono i parametri che uso: - velocità 45 - velocità riempimento 55 - velocità parete 40 - veloctà rivestimento suprficie 18 - velocità strato iniziale 22.5 -

Problemi di stampa Ender 3 prima esperienza

fratt ha risposto a Spillo nella discussione Problemi generici o di qualità di stampa

in teoria la stampa parte a quella temperatura (200°) finché non trova la prima modifica introdotta dallo script. hai fatto lo slicing dopo aver impostato lo script? -

Problemi di stampa Ender 3 prima esperienza

fratt ha risposto a Spillo nella discussione Problemi generici o di qualità di stampa

userei questa -

Problemi di stampa Ender 3 prima esperienza

fratt ha risposto a Spillo nella discussione Problemi generici o di qualità di stampa

Credo che ApplyTo vada messo su "above" qualcosa... come l'hai messo tu la modifica riguarda solo 1 layer -

Problemi di stampa Ender 3 prima esperienza

fratt ha risposto a Spillo nella discussione Problemi generici o di qualità di stampa

ciao. @Cla Bello ti ha passato la sua temp-tower in stl o gcode? se ti ha passato il gcode dovrebbe avere già tutti i parametri impostati... in ogni caso, io con Cura 5.1.1 faccio così: vai nel menù estensioni - post-elaborazione - modifica codice g ti apre una finestra e clicchi su "aggiungi uno script". La prima voce in alto è "cange at z" e imposti i vari parametri devi specificare a che altezza intervenire e che valore cambiare (temp E0) devi ripetere l'operazione per ogni "scalino" dopo fai il sezionamento -

La soluzione più semplice: - fai partire la stampa - esci dalla stanza e chiudi la porta - aspetta in una stanza lontana Per le soluzioni più complicate lascio la parola a quelli bravi...

-

Aiuto modellazione ondulino con fusion

fratt ha risposto a Heda nella discussione Problemi di modellazione 3D, gestione mesh, esportazione in stl

Guarda, il con la progettazione sono una pippa colossale e non ho la minima idea di come funziona fusion... Ma hai provato molto banalmente a farle più alte così la riduzione dell'altezza te le abbassa all'altezza giusta? -

Stampare una stella tipo "militare"

fratt ha risposto a Cla Bello nella discussione Problemi generici o di qualità di stampa

Sono troppo scarso per poter dare un parere, ma se posti il stl posso provare a fare lo slicing per vedere se ho risultati diversi dai tuoi -

Dubbio... Ma l'orientamento non dipende anche dall'uso che fai del pezzo? Tipo la direzione delle forze che deve reggere ecc?

-

Appasionati di elettronica help me please :)

fratt ha risposto a Heda nella discussione Off-Topic in generale

Se non c'entra arduino ti becchi la ramanzina dai mod... Trova il modo di farcelo entrare... Non è difficile Questo lo conosco meno, leggo solo ogni tanto, però credo che se chiedi con maniera e specifichi che sei principiante una mano te la danno. Ovvio che se arrivi da principiante e chiedi come mettere su un impianto fotovoltaico da 40kw con scambio sul posto chiedendo che marca di multimetro conviene prendere... Ti mandano affanbrodo... -

Appasionati di elettronica help me please :)

fratt ha risposto a Heda nella discussione Off-Topic in generale

Quel libro l'ho letto... Ma non ci ho capito molto... -

Appasionati di elettronica help me please :)

fratt ha risposto a Heda nella discussione Off-Topic in generale

Come forum di elettronica dove gira gente brava c'è Electroyou. Non sono iscritto ma ogni tanto leggo e di solito rispondono. Se nel circuito è coinvolto arduino puoi chiedere anche lì (forum.arduino.cc) -

Un hotend bimetal (o all metal che mi pare siano la stessa cosa) ce l'ho. Ho messo il link nel primo post di questa discussione. Solo che mi pareva di aver capito che sono problematici anche i bimetal... Casomai provo a montarlo e vedo come va

-

Riesumo questa discussione per chiedere un paio di info... Ultimamente la stampante mi dava qualche problema di estrusione così ho cambiato l'ugello che era evidentemente a fine vita. La situazione è migliorata ma non di molto, così ho smontato l'intero hotend per capire il problema. In pratica, credo che il tubo di pfte si sia "incollato" dentro l'hotend visto che non riesco ad estrarlo. Mi era già successo almeno un paio di volte e avevo sempre preso un nuovo hotend completo dello stesso tipo di quello originale. Arrivato a questo punto volevo provare con qualcosa di "più meglio"... Qualcosa che potesse essere "definitivo" (a parte ovviamente cambiare gli ugelli). Leggendo qui sul forum e guardando su 3djake ho visto diversi hotend, molti dei quali però costano praticamente più della stampante... Capisco che la cosa possa dipendere da molti fattori, e quindi magari questa domanda può avere poco senso, ma qualcuno saprebbe darmi una dritta su un hotend "onesto" che valga di più dei 7 / 8 euro di aliexpress, senza però arrivare a costare come la stampante? EDIT: il forum mi ha notificato che ho raggiunto il grado di collaborator... Visti i miei interventi in questi anni ritengo più onesto e adeguato il grado di scroccator

-

Unire stampe per creare modello grande

fratt ha risposto a fratt nella discussione Problemi di modellazione 3D, gestione mesh, esportazione in stl

2 mm il "pavimento", quindi 1mm di sbalzo -

Unire stampe per creare modello grande

fratt ha risposto a fratt nella discussione Problemi di modellazione 3D, gestione mesh, esportazione in stl

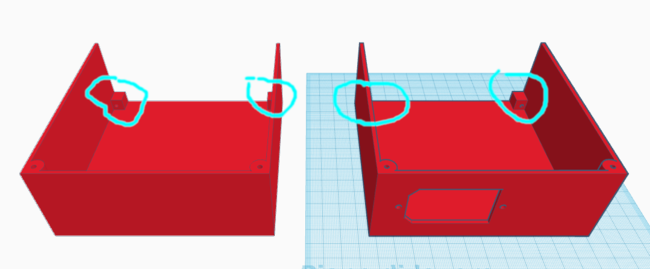

La soluzione dello scalino per me sarebbe ottima, ma poi come lo stampereste? Nella parte a sbalzo usereste dei supporti? Ipotizzando uno spessore di 2 mm e una sovrapposzione di 5 mm... la parte a sbalzo sarebbe sospesa per 5 mm di circa 1 mm... ha senso usare i supporti per 1 mm? O meglio, reggono senza poi rischiare di rompere tutto quando si tolgono? Purtroppo su questi aspetti non ho mai approfondito bene... -

Unire stampe per creare modello grande

fratt ha risposto a fratt nella discussione Problemi di modellazione 3D, gestione mesh, esportazione in stl

Dici che basta la colla sullo spessore? Base e pareti sono da 1,5 mm... c'è abbastanza superficie perché la colla faccia presa? Davo per scontato di no... -

Unire stampe per creare modello grande

fratt ha pubblicato una discussione in Problemi di modellazione 3D, gestione mesh, esportazione in stl

Ciao a tutti. Devo realizzare un box più grande del piano di stampa, così l'ho diviso in 2 parti da unire (esempio di seguito). Nella mia beata ingenuità, pensavo che bastassero i 2 cubi evidenziati, messi negli angoli con un foro passante, per "unire" i 2 pezzi con delle viti. Ovviamente la cosa non ha funzionato e mi sono ridotto ad incollare delle strisce di PLA a cavallo delle "giunture". Il risultato è orribile esteticamente, ma tiene. Quello che volevo chiedere è come fate voi in questi casi. Che accorgimenti tenete in fase di progettazione? Visto che devo stampare il coperchio, che sarà sempre in 2 pezzi, volevo evitare un altro obbrobrio... -

VENTOLA DI RAFFREDDAMENTO ESTRUSORE NON FUNZIONANTE

fratt ha risposto a AlessandroBergaglio nella discussione Flying Bear

Sull'hotend dovrebbero esserci 2 ventole... Una che soffia sul dissipatore e una che soffia sul materiale appena uscito... Quale delle due non va? -

Sulla mia stampante non metterei un "qualcosa" tra la bobina e l'estrusore per evitare che renda problematico l'avanzamento del filo. Da me anche il sensore di presenza filo rompeva i maroni all'estrusore... Anche perché la rotella dovrebbe avere un minimo di pressione sul filo per garantire una certa affidabilità, altrimenti rischi che il filo slitta e la misura viene falsata. Piuttosto accoppierei l'encoder all'albero del motore E. Peró dovresti considerare le rotazioni sia positive che negative (dovute alla ritrazione). Se metti in mezzo un arduino a questo punto prevedi anche un display con qualche tasto per inserire la misura iniziale del filamento, così man mano che stampi sottrai il filo estruso e alla fine hai la lunghezza rimasta nella bobina.

-

Software semplice per estrusione e smusso

fratt ha risposto a fratt nella discussione Problemi di modellazione 3D, gestione mesh, esportazione in stl

@Cla Bello ti ringrazio davvero, la guida che hai scritto è a prova di cogl... e quindi sono riuscito a capirla. Ti chiederei un'altra info... ogni tanto mi esce questo errore Recompute failed! Please check report view. sai a cosa fa riferimento? Inoltre, se provo con un tracciato più complesso mi esce questo errore 0 <App> Document.cpp(3455): Recursive calling of recompute for document __logo_svg anche qui sapresti dirmi a cosa è dovuto?