-

Numero contenuti

4.532 -

Iscritto

-

Ultima visita

-

Giorni Vinti

183

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di dnasini

-

Ehhhh nn ce l'ho fatta a tenermi il monitor incassato, faceva troppo brutto, mi rovinava l'estetica stilosa e dovevo abbassarmi per vedere la temperatura dell'estrusore.... non era cosa....... e quindi raccattato una mod per "estendere" il monitor, rimaneggiata perche' lo faceva sporgere di 20mm di troppo, ridisegnato alcune parti xche' non mi sembravano stilose abbastanza e stampato Ora il weekend mi sorride un po' di piu' 😄😄 Per quanto riguarda la temperatura in camera, questa mod l'ho stampata in poco piu' di 2h e la camera ha raggiunto i 60C (attualmente ho 2 ventole blower 5020 sotto il piatto che sostituiro' con due 8015 axial appena mi arrivano, le ultime due, sulla carta, dovrebbero far circolare il modo piu' efficiente l'aria e migliorare l'uniformita' della temperatura).

-

Sottoestrusione?... Oppure?

dnasini ha risposto a mpit nella discussione Problemi generici o di qualità di stampa

Bhe ma queste sono le basi 🙂 Le calibrazioni vanno fatte per ogni materiale, one-fit-all nn funziona 🤣 -

Sottoestrusione?... Oppure?

dnasini ha risposto a mpit nella discussione Problemi generici o di qualità di stampa

da slicer verifica se nei punti dove inizia a mancare materiale coincidono con la terminazione di un travel. Io ho avuto un prob di sottoestrusione dovuto a configurazioni errate di coasting (che ora nn si usa piu') ma in soldoni, prima di un travel ritraevo troppo materiale quindi alla fine del travel quando riprendeva l'estrusione mi ritrovavo dei buchi. Il tuo caso sembra piu' accentuato del mio, Hai ricalibrato flusso e retraction passando da PLA a PETG? sono due materiali completamente diversi e encessitano calibrazioni dedicate (vale anche per flusso e compagnia cantante) -

Sottoestrusione?... Oppure?

dnasini ha risposto a mpit nella discussione Problemi generici o di qualità di stampa

dalle foto sembra tu abbia problemi sui travel, ma l'oggetto arancione e' lo stesso di quello nero? su quello arancione sembra ci siano delle "aperture" che non vedo in quello nero -

Stampa che fallisce dopo primi strati

dnasini ha risposto a Edika nella discussione Problemi generici o di qualità di stampa

A mio avviso il problema è causato dal fatto che la superficie che aderisce e sottile e lunga. Questo fa su che gli strati superiori, raffreddandosi e quindi restringendosi, esercitano una forza tale da arricciate le punte e fare staccare il modello. Io proverei ad aggiungere ei "tondi" di un paio di layer per far si che rimangano maggiormente ancorati. Per la dimensione devi valutare un po' tu, a fine stampa poi li elimini -

nn ci ho ancora stampato, ho terminato oggi alle 19 e se nn mi sbrigavo a ripulire la sala, neache mangiavamo stasera 😩 conto di fare delle prove domani con PLA+ (devo stampare una pinza per i JST) Ma ho gia' in programma di rifare la parte superiore delfiltro Nevermore perche' la stampa attuale mi ha un po' warpato, niente di drammatico ma esteticamente nn mi piace tanto in realta' tutti i kit trovati sono forniti senza pannello. questo su OneTwo3D in UK (unico trovato con profili neri disponibili) propone il triplo pannello. Alla fine il costo dei 3 pannelli (2 + la cornice interna) veniva a costare poco di piu' il singolo pannello da 3mm. La legnata e' stata la spedizione, ma alla fine far spedire le cose da me e' sempre costoso, quindi alla fine tra kit, pannello e spedizione me la sono cavata con 95e Devo provarlo, io lo schermetto lo uso abbastanza ma, come tutte le cose, e' da farci l'abitudine, ed in effetti, se proprio vado in sbatti, mi modifico il supporto e passa la paura 😄

-

In settimana ho disegnato e stampato i supporti ed oggi ho montato il tutto Sono soddisfatto a meta' per che mi sono accorto che una delle due ventole fa casino e soffia a meta' potenza rispetto all'altra :/ In effetti l'avevo smontata da dove era prima perche' aveva problemi....ora mi ricordo quali. vabbe' per il momento la tengo in attesa che arrivi quella nuova Ma non mi sono fermato alle ventole..... con l'arrivo in settimana da UK del kit "fridge-door" ho assembrato e montato anche quello 😄 Nel complesso mi piace anche se aggiunge peso alla stampante quando la devo spostare e "nasconde" la parte superiore del display. Poco male per entrambe, la resa finale e' una figata 😄 tra le altre cose, a differenza del kit originale che consiglia un pannello da 3mm (non incluso)+ la guarnizione in gomma (inclusa), il kit che ho trovato io propone 2 pannelli da 2mm piu' un separatore interno anch'esso da 2 mm (se guardate la seconda foto, si nota una cornice sul plexiglass). I tre strati formano un pannello complessivo da 6mm che si alloggia perfettamente nell'estruso e non necessita di guarnizione. La descrizione millanta un miglior isolamento termico e acustico con questa soluzione. Immagino sia cosi', ma nn saprei confermarlo visto che gli altri due pannelli sono singoli e non isolati 😕

-

Problemi superfici

dnasini ha risposto a mpit nella discussione Problemi generici o di qualità di stampa

Io mi sono screato un quadrato di pochi layer ed ho usato quello come stampa di riferimento. Sono partito da un flow del 100%, poi del 95% e cosi' via. Ad ogni decremento del flow, stampavo il mio quadrato e lo confrontavo con gli altri fino a trovare il valore che non mi dava una rese che mi soddisfacesse. Il tuo nn e' un difetto eccessivo, secondo me te la potresti cavare con un paio di stampe o poco piu' -

Problemi superfici

dnasini ha risposto a mpit nella discussione Problemi generici o di qualità di stampa

Hai calibrato il flow rate per top e bottom layer? Se estrudi troppo e il materiale nn ha spazio x depositarsi, genera quell'effetto onda. Sul primo strato può anche dipendere da un piano sporco, sul toplayer o estrudi troppo o imposti un'altezza layer troppo bassa x l'ugello che monti -

primi strati non ok

dnasini ha risposto a lux1375 nella discussione Problemi generici o di qualità di stampa

cosi' al volo vedo due problemi: 1) Sei troppo alto con il nozzle, ricalibra lo Z-offset 2) Verifica le config sullo slicer per gli overhang, prova a far stampare prima i perimetri interni e poi quelli esterni. In questo caso, e' molto importante il raffreddamento del pezzo perche' negli overhang hai una parte della stampa che non appoggia su uno strato sottostante, quindi il filamento che estrudi deve attaccare solo parzialemnte e raffreddarsi subito altrimenti "cade" -

le 5020 hanno una bella apertura e anche a mezza potenza dovrebbero muoverne bene di aria. Conto quindi di cavarmela con 2 che ho gia' in casa, al ma ne prendo altre 2 e amplio la batteria

-

ehhhhh sono gia' oltre io fin da subito ho fatto tagliare un pannello da 8mm da sostituire alla copertura in plexiglass trasparente perche', nn avendo spazio dietro (ho giusto pochi cm), nn potevo permettermi il filtro come da installazione stock diciamo che la soluzione che proponi e' l'ideale visto che il rollback eventuale alla soluzione pre-ventola sarebbe immediato. Per il momento e' ancora in fase esplorativa la foratura del pannello ora volevo concentrarmi sulle ventole sotto il bed visto che leggendo e chiedendo in giro sembrano migliorare l'uniformita' del calore della camera e potrebbero tornare utili anche per controllare la temperatura tenendo porta anteriore aperta durante la stampa di PLA Ho recuperato due blower 5020 per i quali dovrei disegnare il supporto da montare sugli estrusi sotto il piatto

-

sostituzione mainboard per BLTouch su Tronxy X5S?

dnasini ha risposto a I3D&MLab nella discussione Nuove idee e progetti

Quando installi orca slicer, devi definire principalmente 3 profili: - profilo stampante - profilo filamento - profilo di stampa quello che si fa spesso in questi casi, se nn esiste il profilo esatto che utilizzi, e' partire dal profilo che si avvicina di piu' e customizzarlo. Se anche tu hai fatto cosi', io verificherei per i 3 frofili di cui sopra, se ci sono dei custom gcode o delle impostazioni, che ti alterano il movimento in Z. BTW, se ti vuoi togliere il dubbio, reinstalla da 0 orcaslicer e riprova, se ti si ripresenta il prob, possibile sia qualche parametro custom dei profili -

sostituzione mainboard per BLTouch su Tronxy X5S?

dnasini ha risposto a I3D&MLab nella discussione Nuove idee e progetti

gli step/mm influiscono sull'estrusione nn sull'altezza del pezzo.Il problema in altezza te lo da solo sulla stampa del cubo o anche su altri oggetti? hai per caso maneggiato i parametri relativi ai movimenti in Z? che viti trapezie monti? Se hai modificato o erroneamente configurato il pitch delle viti trapezie, ti sballa le escursioni in Z. Il concetto e' analogo agli step/mm dell'estrusore, con la differenza che in Z nn devi calibrare, quanto impostare il valore corretto sulla base della sezione della tua vite trapezia -

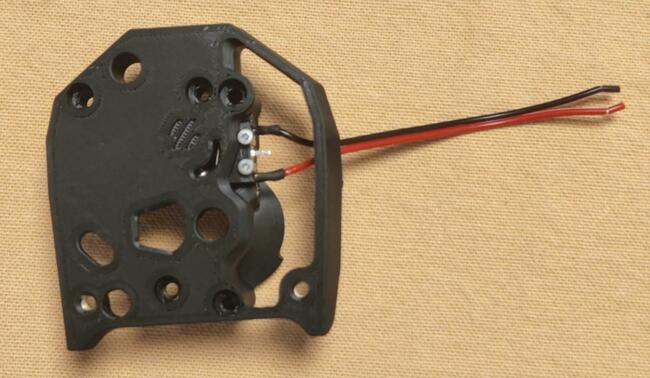

Oggi pomeriggio ho cablato e montato la mod al CW2 per integrare il sensore di filamento Con nn poca fatica ho rimontato la toolhead e fatto i test a "riposo" per verificare lo stato del sensore con e senza filamento e tutto ha dato i risultati previsti. Domani con calma faccio le prove sul campo per verificare il funzionamento corretto. Nel frattempo ne ho approfittato per installare anche il sensore di temperatura della camera posizionato sopra la toolhead Funziona egregiamente ed ho un'idea di come utilizzarlo. Pratichero' un foro nella parte superiore della copertura della stampante per installare una ventola (da capire ancora dimensione e potenza) con l'intento di estrarre aria durante la stampa di PLA. Ho gia' trovato il modo di configurare la ventola per attivarsi automaticamente sopra i 40C e spegnersi sotto i 35C cosi' da limitare la temperatura nella camera. Attivazione e disattivazione della ventola avverra' su base filamento, configurando Orcaslicer per passare la temperatura di attivazione corretta a seconda di cosa viene stampato

-

come sospettavo il prob era la velocita' unita al PTFE, riducendo la velocita' di 1/3 il problema non si presenta Per il momento tengo questa config in attesa di trovare una soluzione piu' elegante 🙂

-

fatto una prova al volo riducendo la velocita' ma il problema rimane. Allora ho sfilato il PTFE dalla cima del CW2 e l'unload nn ha dato problemi. Sembra che la causa sia il PTFE che fa "attrito" durante la fase di unload e che "costringe" il filamento a piegarsi una volta uscito dalle due ruote godronate :/ devo provare a giocare ancora sulle velocita' magari trovo un buon compromesso

-

La macro di unload estrude il filamento alla velocita' di purge (300) e poi estrae (retract) a max_speed. Secondo me questa combinazione va a deformarmi il filamento sulla punta ma nn riesco a capire in che modo. Il risultato e' che invece di ritrovarmi l'estremita' del filamento a "punta" come mi capita con l'orbiter, qui mi ritrovo una spece di "piccola L". Immagina il filamento cilindrico con alla fine, invece della punta, una leggera deformazione solo da un lato che grea come un rampino che impedisce al filamento di passare dalla guida del CW2. Devo quindi sganciare la ruota godronata, estrarre il PTFE dal foro superiore del CW2, tirare il filamento a mano e poi taglirlo con la cesoia. A sentimento ti direi che la velocita' e' talmente elevata che il filamento nn riesce a scorrere a ritroso nel PTFE, quando arriva alla fine e' ancora morbido e non avendo spazio si piega nell'ultimo tratto e le ruote godronate ne piegano l'estremita' creando la deformazione descritta prima. Devo provare a ridurre la velocita' e vedere se cambia qualcosa ehhhh quello stuzzica anche me, con quella soluzione, addio al problema di cui sopra e menate di unload. Scaricheresti il tu bel filamento pronto per il ricarico successivo senza pinze e o fili vaganti

-

@Devil3D alla fine ieri ho ordinato, dall'olanda, il kit per la "porta frigo" x la mia Trident 250 🙂 Per qunato riguarda la rumorosita' dei motori, ho fatot qualche prova ma senza grosso successo, x il momento me li tengo cosi' visto che ho ancora da fare il fine tuning della macro x fare unload del filamento (la maledetta me lo deforma sempre alla fine e cosi' devo aprire l'estrusore ogni volta) e poi devo montare il sensore di filamento all'interno del CW2 (come da mod discussa qualche post fa)

-

Ho provato Autotune questa sera ma nn mi sembra abbia fatto molto a livello di "riduzione" del rumore dei driver. Possibile che abbia sbagliato a configurarlo ma dalla doc nn mi sembra ci sia molto da configurare...... Non mi sono ancora letto la documentazione di Shaketune che in effetti mi sembra piuttosto "articolato". dovrei capire come leggere ed interpretare i grafici generati, al momento ho utilizzato solo le funzionalita' di shaping di Klipper

-

mmm nn e' il costo o il lavoro di per se perche' mi conosco, se c'e' qualcosa da strusare x migliorare nn mi ci tiro indietro. La menata principale e' che adesso la vorrei "usare" e dover rimandare x "ottimizzarla" un pochino mi pesa. Diciamo che per il momento mi tengo il mio workaround e nel frattempo pianifico l'upgrade. Per la rumorosita' dei motori, sul discord di Voron mi hanno consigliato di provare il TMC autotune e lo shaketune. Il primo sembra implementabile velocemente quindi magari lo provo gia' anche subito, l'altra soluzione nn l'ho ancora esplorata. Relativamente alle tempistiche dell'heatsock, forse i miei "5 min" sono risultati sufficienti xche' ho la Trident 250 quindi magari meno soggetta a dilatazioni rispetto alle versioni piu' grandi. Ad ogni modo, concordo che il piatto cosi' spesso richieda piu' tempo per uniformare la temperatura tra base e piatto

-

La config l'ho applicata simmetrica su entrambi con microstep a 32 Qui sono piuttosto garibaldino..... Mi ruga aspettare xchè con le altre stampanti nn l'ho mai fatto, quindi faccio scaldare il piatto e se attendo 5 Min sono tanti Nn stampo frequentemente ABS e, potendo, mi eviterei pannelli con l'isolamento. Ad ogni modo, posso prendere in considerazione anche questo nel caso, tu hai isolato tutto? Laterali e posteriore?

-

Ieri sono finalmente riusci a stampoare ABS con la Trident. Nonostante le ripetute calibrazioni dello Z offset, l'ugello mi rimaneva sempre troppo alto e il filamento non attaccava al piatto. Alla fine, ho dovuto impostare, per ABS, uno Z-Offset di -0.2 rispetto allo Z Offset calibrato e che funziona per PLA. A quanto pare, avendo il piatto in alluminio molto spesso, le dilatazioni dei materiali in camera chiusa portano a dover "adeguare" il valore impostato. Detto questo, ho stampato la parte dello stealthburner che alloggia il microswitch per il sensore di filamento. Durante la stampa, ho notato che i driver dei motori A e B fanno piuttosto casino, sono dei TMC5160 configurati in questo modo [tmc5160 stepper_y] cs_pin: PE11 spi_bus: spi4 interpolate: true run_current: 1.0 sense_resistor: 0.075 stealthchop_threshold: 0 ho provato a configurare stealthchop_threshold: 999999... ma in fase di mesh i motori hanno cominciato a "muoversi" a caso e ho dovuto fermare tutto. A questo punto pensavo di riconfigurare i motori per usare i due driver TMC2209 che ho ancora vuoti, secondo voi ci sono delle controindicazioni nel farlo?

-

sostituzione mainboard per BLTouch su Tronxy X5S?

dnasini ha risposto a I3D&MLab nella discussione Nuove idee e progetti

bhe se i poli sono invertiti ti domandi come mai nn funziona? 🙂 Semplicemente stacca il connettore bianco da Fan0, con un oggetto appuntito, fai uscire i pin dei cavi dal connettore JST e reinseriscili nell'ordine corretto. Prima di reinserili, con un alama affilata o similare, risolleva la linguetta dei due pin, altrimenti reinserendoli nn si incastrano all'interno del JST -

Staccare gli inserti su pezzi da buttare

dnasini ha risposto a Tanbruk nella discussione Problemi generici o di qualità di stampa

ecco.... @eaman sa sempre come darmi l'incentivo giusto x scialacquare altri danari..... 😩 fino ad ora nn avevo un grosso incentivo a comperare il tool perche' non trovavo le viti in rame oltre a quelle in dotazione.... adesso nn ho piu' molte scuse 😭