Salvogi

-

Numero contenuti

1.418 -

Iscritto

-

Ultima visita

-

Giorni Vinti

26

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Risposte pubblicato da Salvogi

-

-

Oltre al finecorsa che ti ha segnalato @Killrob dovresti verificarese se l'asse X è orizzontale, forse saranno le foto in prospettiva ma a destra mi sembra un po' più basso.

16 minuti fa, Alessio87 dice:Ho provato a stampare un cubetto da 10mm per lato. Direi che è parecchio inclinato.... Dipende sempre da Z?

Gli assi scorrono liberamente? Se c'è troppo attrito i motori perdono passi e le stampe vengono inclinate.

-

1

1

-

-

Se funziona Marlin, perchè devi caricare il firmware della vecchia stampante?

Il file hex è configurato e compilato per la scheda originale Geeetech A10M, probabilmente non funzionerà su Ramps.

-

Puoi provare con una litofania di un'immagine di un legno.

-

Concordo con Killrob, a quanto pare la scheda non funziona, le cause potrebbero essere diverse.

- Driver guasto (sono gli integrati con l'aletta di raffreddamento sopra).

- Corrente settata in maniera errata (sono le vitine accanto ai driver).

- Problema firmware.

In ogni caso, se hai la garanzia, non ti conviene fare altri tentativi ma ti conviene contattare il venditore.

-

1

1

-

3 ore fa, Torn dice:

come dicevo ho anche provato a compilare marlin 2.0 per vedere se il funzionamento era lo stesso, ma non riesco proprio a farlo digerire alla stampante che risponde e non fa nulla.

Che compilatore si usa per questa scheda? Arduino o qualcos'altro tipo mbed compiler?

-

Ho un po' di esperienza con Arduino ma non avevo mai usato schede a 32 bit.

Ho capito che per adesso le schede a 32 bit per me sono troppo complicate quindi, dopo questo topic, penso che rimanderò di qualche anno l'acquisto di una scheda a 32 bit.

Il linguaggio non mi sembra neanche Arduino. Sarà Python?

Comunque, girando su internet, ho trovato questa pagina https://betrue3d.dk/smoothieware-mks-sbase-controller-basics-and-intro/

-

All'inizio i firmware sembrano molti complicati soprattutto per chi non se ne intende molto di programmazione Arduino.

Purtroppo la tua scheda non la conosco, ho visto su internet che dovrebbe avere un processore 32bit. Se nella IDE di Arduino manca la scheda in questione clicca su Strumenti -> Scheda -> Gestore schede e vedi se ce n'è qualcuna che ha la stessa CPU della tua scheda.

Se invece non è a 32bit e sulla CPU c'è scritto ATMEGA 2560 è tutto più semplice e come scheda puoi scegliere Arduino Mega.

Un dubbio, che scheda hai scelto prima di compilare? Penso che per ottenere il file bin adatto alla tua CPU, devi scegliere una scheda adatta.

-

Hai modificato i file Configuration.h e Configuratior_adv.h per adattare il firmware alla tua stampante?

Eventualmente nella pagina seguente trovi quelli per Duplicator 6 che potrai usare come base di partenza per adattarli alla versione business. https://github.com/MarlinFirmware/Configurations/tree/release-2.0.5/config/examples/Wanhao/Duplicator 6Invece che metterli su SD non puoi trasferire il firmware tramite IDE Arduino e stampante collegata via USB?

-

1

1

-

-

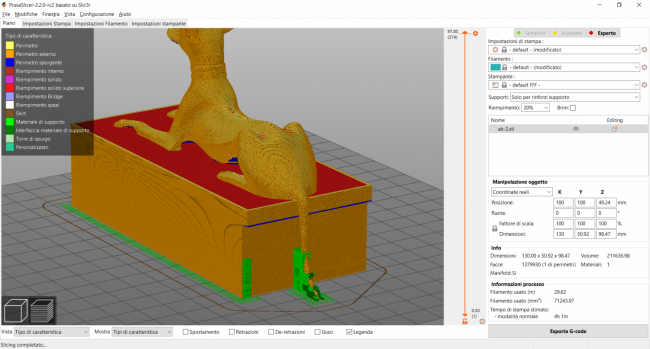

2 ore fa, invernomuto dice:

Altra cosa, ma vuoi proprio tutto il basamento? Non puoi tagliarlo di qualche mm, spostando il pezzo in Cura, per far meglio aderire la coda al piatto? Io taglierei anche un pezzetto di coda per creare un bell'appoggio.

PS

Meshmixer provato per la prima volta ieri per "scavare" un STL. Effettivamente, diciamo, non è proprio intuitivo...

Occhio che ormai è vietato tagliare la coda ai cani.

Se il problema è solo la coda, con PrusaSlicer è possibile selezionare il massimo numero di layer sul quale applicare il supporto.

-

1 ora fa, Killrob dice:

devo diventare lo sceriffo cattivo????😈

Stavo scherzando 😁, da una parte bisognerebbe tenere in ordine i diversi topic, dall'altro la pignoleria dei moderatori potrebbe essere mal vista. È una scelta difficile.

-

Non conoscevo chinahandys, non mi sembra che vendano online ma che recensiscano i prodotti venduti dai altri siti. Girando su internet sembra molto popolare in Germania.

Comunque penso che siano più affidabili i consigli che ti potrebbe dare un utente di questo forum, piuttosto che affidarti a siti che recensiscono molte categorie di prodotti elettronici differenti. Anche le recensioni su Amazon sono affidabili.

Ormai è difficili che si smarriscano le spedizioni dalla Cina, la fregatura potrebbe essere la dogana. Se non ti ci metti daccordo, il venditore potrebbe utilizzare un incoterms a lui vantaggioso e quindi svantaggioso per te con conseguenti dazi elevati.

Se cerchi bene, su Aliexpress ci sono prodotti spediti dall'Europa che arrivano presto e senza dogana. -

Possiamo chiedere a @looka se posta la foto con la cinghia installata correttamente

-

-

30 minuti fa, looka dice:

si certo grazie a tutti, è solo che dalla risposta di killrob non capivo il problema... sono doppiamente asino...

Non bisogna essere troppo autocritici, gli errori li facciamo tutti.

-

1

1

-

-

10 minuti fa, looka dice:

Grazie salvogi... ero consapevole Fosse sottosopra perché l’attacco della cinghia non è il suo ma non ho considerato che girandola cambiasse direzione. Sono un asino

Non facciamo troppo convenevoli 😁, ma la risposta te l'aveva già data Killrob, non mi voglio prendere i meriti di altri, in alcune stampanti come nella tua e nella mia è possibile montarla al contrario.

-

1

1

-

-

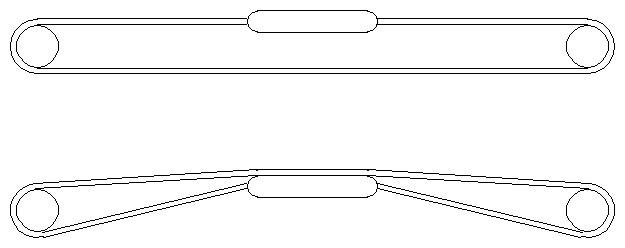

16 minuti fa, Killrob dice:

hai messo la cinghia al contrario... anche se non so come si fa....

Confermo anche a me è successo, è difficile da spiegare a parole. La parte aperta della cingia, ovvero i due estremi che si attaccano alle viti devono stare sopra, il tratto di cinghia intero (o senza chiusure) sotto.

-

1

1

-

-

Il PLA potrebbe avere lasciato un film sottile sulle pareti in ceramica della gola. Per evitare di fare danni, io proverei a fare una stampa con un altro filamento che non si blocca nel tuo hotend in modo da pulire la gola. Esistono anche filamenti specifici per pulizia.

1 ora fa, Maurizio M. dice:secondo me il problema di raffreddamento avviene tra la fine della gola dove appoggia la rondellina sopra il nozle appena dentro il blocchetto riscaldante

Questo è proprio il funzionamento ideale, gola a temperatura ambientee immeditamente dopo una zona di fusione a temperatura elevata.

Più costoso è l'hotend e più corto dovrebbe il tratto in cui si passa dalla temperatura ambiente a quella del nozzle.

-

16 ore fa, Maurizio M. dice:

si il preriscaldamento è quello che faccio ora per ovviare al problema.

per pulire l'estrusore lo portavo a 300° e spurgava il residuo interno poi quando lo smontavo la gola e il nozle erano puliti.

mi ha fatto impazzire per due settimane prove su prove per tornare al vecchio hotend

Leggendo i tuoi post precedenti, ho visto che per eseguire la pulizia, riscaldi il nozzle con redui di pla a 300°C. Ciò è suggerito nelle istruzioni che ti hanno fornito con l'hotend?

A quella temperatura penso che il PLA si caramellizi e che lasci dentro la gola una incrostazione difficile da rimuovere.

Con le gole che uso io posso usare una punta da trapano per pulirle poiché costano 30 centesimi l'una, penso che invece tu ti debba attenere alle indicazioni fornite dalla Dyze visto che una gola rivestita in ceramica è più delicata e costa almento 20-30 euro. -

9 ore fa, FoNzY dice:

io ho visto che nella pagina dell'estrusore (cold end) parlano di 20 libbre e non kg...comunque se usa un direct potresti aver trovato il problema...tra una riduzione 5,65:1 ed una 1:1 la coppia persa è molta

Non so a che pensavo quando ho scritto 20, volevo scrivere 10 kg.

7 ore fa, Maurizio M. dice:hotend era gia assemblato la rondella è già inserita di serie e non ho avuto problemi di perdite, il mio è un bowden non un direct, e quando si intasa posso mettere un motore che spingere x 40 kg e non estrude nulla comunque.

Normalmente con direct si indica l'estrusore direttamente sopra l'hotend ed è, ovviamente, la soluzione alternativa al bowden.

Penso che Fonzy con direct intendesse dire come rapporto di trasmissione in quanto il termine "direct" è usato anche in questo caso. Ci sono estrusori con ingranaggi di riduzione per consentire di trasmettere al filo una forza maggiore, quello Dyze ha un rapporto di riduzione molto elevato 5,65:1. Gli estrusori normali hanno un rapporto di riduzione diretto 1:1, ovviamente importa anche il diametro della (o delle) ruote godronate. Il tutto si traduce in step/mm di filamento estruso che dovrebbe essere 95 per gli estrusori comuni con rapporto di riduzione diretto e 400-600 per quelli con ingranaggi di riduzione.

A questo punto dovresti verificare in che punto esatto si blocca il filamento, ad esempio potresti estrarre il tubo in teflon dall'hotend, inserire il filamento fino ad arrivare alla fine del tubo e con un pennarello fare un segno di riferimento dal lato dell'estrusore, rimontare il tutto e vedere quanti mm avanza prima di bloccarsi.

Un'altra cosa è verificare è la punta del filo dopo che si è bloccata nell'estrusore ritirandolo indietro. Potrebbe essere rigonfiato oppure potrebbe avere fatto dei fili sottili.

Io sono autodidatta, quindi attendo conferma da altri, comunque alcune possibili cause di otturazione potrebbero essere le seguenti.

- Temperatura troppo alta o troppo bassa, questo è probabile visto che usi una termocoppia speciale, ti conviene verificare con un termometro esterno.

- Gola non raffreddata adeguatamente.

- Gola non adatta al tipo di filamento.

- Residui di filamento

- Retrazione elevata

Ad esempio, potrebbe essere capitato che durante una delle prove iniziali usando una temperatura o una retrazione sbagliata si sia formato un filo sottile all'interno della gola o un residuo che successivamente si è cristallizzato o carbonizzato. Una soluzione è smontare, tanto prima o poi la pulizia dell'hotend va fatta.

Ovviamente smontaggio e rimontaggio va fatto secondo le istruzione fornite da chi ti ha venduto l'hotend. La prima volta che ho smontato un hotend ho fatto diversi errori ed ho rotto la gola, successivamente montanto gola heatblock e ugello nuovi ho sbagliato e la plastica fuorisciva da tutti i lati rovinandomi anche sensore e cartuccia riscaldante. Poi, capita la tecnica giusta, non ho avuto più problemi.

-

2

2

-

Sul sito c'è descritto come configurare il firmware docs(dot)dyzedesign(dot)com/hotends.html#firmware-configuration gli ho dato uno sguardo, mi0 sembra che hanno inserito un ritardo nel sistema che segna eventuali errori di temperatura.

Inoltre sul loro sito dicono di usare Marlin versione 1.1.0 RC7+ e non Marlin 2.

Sempre sul sito specificano che l'estrusore ha caratteristiche estreme, forza di spinta di 20kg e che piuttosto che scivolare il filo si blocaa il motore. Non vorrei che l'hotend in questione richieda una forza maggiore. Se non vuoi spendere tutti quei soldi potresti provare un Titan clone o un BMG clone.

Inoltre il PLA, superate alcune temperature si blocca negli estrusori all-metal. Il tuo dovrebbe essere speciale perchè è rivestito internamente in ceramica ma penso che per il solo PLA sia meglio il teflon.

Comunque è normale, il PLA si stampa con un hotend di pochi euro, mentre gli hotend speciali sono necessari per filamenti ad alte prestazioni.

-

Marca DyzeXtruder hai acquistato estrusore, hotend o entrambi?

Che filamento usi?

-

Le stampanti delta sono un po' complesse da calibrare. in teoria ci sarebbero molti parametri da regolare per ottenere la perfezione.

In pratica se ti accontenti di un risultato al 95% ti basta regolare i seguenti parametri.- Gli endstop delle torri X, Y e Z (purtroppo chiamare le torri X, Y e Z crea confusione con gli assi a chi è nuovo di stampanti delta).

- Il delta heigth è la massima distanza del nozzle dal piano di stampa.

- Il delta radius è un parametro geometrico che influsce sulla convessità o concavità dei movimenti orizzontali.

- Il diagonal rod è un parametro che influsce sulla dimensione in pianta del pezzo.

Per eseguire la taratura ti conviene un programma come Printrun (o Pronterface) e la stampante collegata via USB al computer.

I comandi da inviare alla stampante per modificare delta heigth, delta radius e diagonal rod sono rispetticamente M665 H, M665 R, M665 L, ad esempio nella mia stampante sono

- M665 H331.3 è il parametro più importante se è troppo grande ti si schianta il nozzle sul piatto

- M665 R110 più aumento è più concava viene la stampa

- M665 L225.5 più aumenta più piccolo viene il pezzo stampato

Ogni volta che modifichi un parametro devi salvare con il comando M500

Invece per sapere la posizione corrente il comando M114

Su Printrun ti conviene creare le macro con i comandi G28, M114, M500 e le coordinate che ti ha dato marcottt più il centro G1 Z5 X0 Y0 F10000

Le stampanti delta non sono adatte a chi è maldestro, io ho schiantato il nozzle contro il piatto o investito le torri con l'effector decine di volte, una volta sono riuscito addirittura a mettere un braccio al contrario con un carrello più in basso dell'effector. Ormai i cuscinetti fisheye dei braccetti della mia stampante hanno un gioco incredibile ma comunque riesco ancora a stampare ugualmente.

Quindi presta attenzione quando usi Printrun.

-

1

1

-

Il 24/5/2020 at 19:42, marcottt dice:

Non capisco.... Perché non apri un thread apposito invece che accodarlo qui che mi sembra non continua alcun discorso? Comunque hai un problema al sensore di filamento.

Anycubic kossel linear plus,

Inviato utilizzando Tapatalk

Non c'è verso, rassegnati, qui ci vorrebbero moderatori più aggressivi.

-

1

1

-

-

5 ore fa, Killrob dice:

Io ho una Ender 3 con singolo asse Z e fa delle stampe ottime.

Probabilmente allora è solo una mia impressione perchè nella mia stampante prusa ho guide lineari con cuscinetti lm8uu e, se l'asse X non viene sorretto da entrambi i lati, si inclina facilmente. Mentre nella delta o le pulegge ma saranno scadenti o le avrò regolate male e mentre stampa mi da l'impressione che poggino solo 2 delle 3 ruote dei carrelli, le stampe vengono discretamente ma non penso che sia la soluzione ottimale.

Mini notebook convertibile con Raspberry Pi4

in Nuove idee e progetti

Inviato

Un po' di tempo fa mi era venuto il pallino di realizzare un mini notebook convertibile con il Raspberry Pi4.

E' vero che esistono molti modelli già pronti da stampare ma molti non mi piacciano, alcuni utilizzano tastiere ingombranti o LCD costosi.

Allora mi sono procurato i seguenti componenti per procedere alla realizzazione

In pianta le dimensioni sono molto contenute, all'incirca la metà di un foglio A4. Purtroppo quello che frega è lo spessore di 42mm principalmente per colpa dei connettori USB e LAN del Raspberry e del display da me scelto in economia.

Poi sono passato alla realizzazione del disegno.

Purtroppo da un po' di tempo ho accantonato il progetto e tutti i componenti che ho comprato mi sono rimasti come soprammobili.

Allora mi è venuta l'idea di condividere con voi questa mia idea per cercare di avere un ulteriore motivo per portare a termine la realizzazione.