Classifica

Contenuto Popolare

Mostra il contenuto con la massima reputazione da 22/02/2025 in Risposte

-

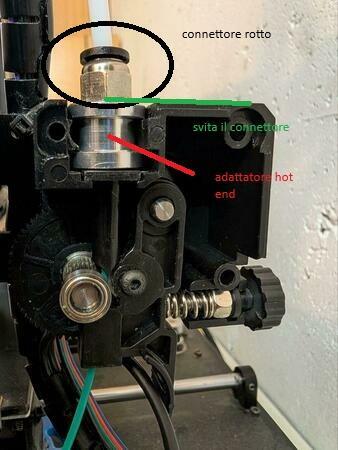

Il connettore rapido si è rotto. Se riesci a svitarlo dall'adattatore dell'hot end, puoi trovarne uno nuovo a pochi centesimi anche su Amazon. Ti consiglio di acquistare una coppia di connettori insieme a un nuovo tubo in PTFE. Essendo componenti di bassa qualità, se non li sostituisci entrambi potresti ritrovarti con problemi simili nel breve termine.5 punti

-

5 punti

-

Ho individuato il problema. Alcune delle onde non erano completamente parallele al piatto ma poggiavano su spigoli, a causa della curvatura che era stata data in progetto. Ho risolto tagliando 1mm di ogni lato, portando le sezioni ad essere perfettamente parallele ed aderenti al piatto. Era anche il motivo per cui Bambustudio creava il Brim solamente su alcune delle parti in appoggio. Evidentemente ha bisogno di un minimo di superficie per creare il Brim. Questo il risultato Timelapse stampa Grazie per l'aiuto4 punti

-

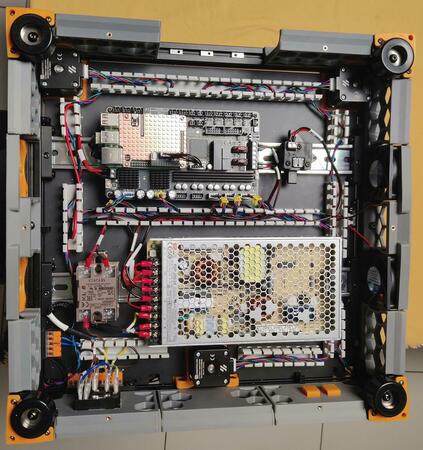

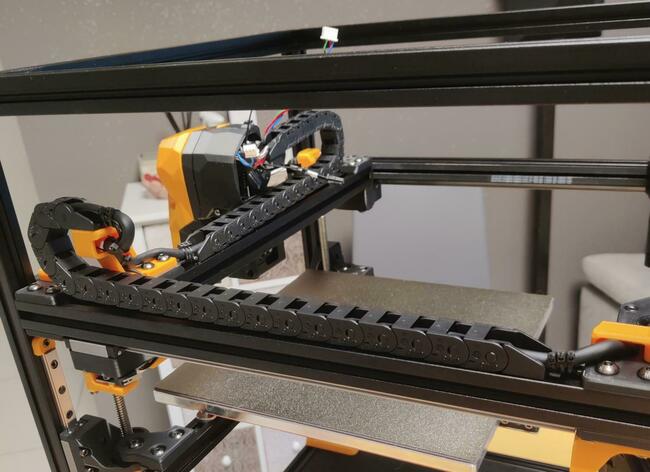

Con il cablaggio siamo a buon punto, il 90% delle componenti sono cablate, ora manca il collegamneto alla PCB Nitehawk della toolhead e il piatto con relativi endstop di X, Y e Z L'ultimo sforzo della giornata e' stata una delle tre Chain, quella di Z.... ...e sullo sfondo uno dei 2 pelosi... si, proprio quello che oggi ha rischiato di non arrivare all'ultimo dell'anno visto che, in un momento di distrazione, l'ho beccato sul tavolo intento a scegliere un fascio di cavi da rosicchiare..... 🤬4 punti

-

Come diceva il mio nonno, " le opinioni sono come le palle, ognuno ha le sue" 🙂 Concordo con quanto ti ha gia' consigliato @FoNzY, relativamente al BLTouch io lo trovo utile e a mio avviso vale la pena dotarsene. Come ogni cosa, non gli affiderei ciecamente le mie stampe, ad ogni modo lo trovo un valido ausilio. Per quanto riguarda il prenderlo originale o clone, qui dipende dal budget che hai e dallo sbatti che sei disposto a metterci x installarlo. La versione originale e' piuttosto documentata e a meno di pirlate nel cablaggio va liscio (io ne ho montati 3 di cui 2 al primo colpo ed il terzo al secondo x colpa del cablaggio appunto). Il 3DTouch (il clone) non sempre e' cosi' immediato perche' spesso arriva con piattine con colori dei cavi esoterici che necessitano almeno un primo remapping per capire chi fa che cosa, quindi potrebbe richiedere un po' piu' di attenzione sia nel cablaggio che nel comportamento4 punti

-

@Killrob @eaman @dnasini @FoNzY e quant'altro... Nunzio vobis.. gaudium magnum... Habemus Klipper!!! Come ho fatto? Ho tolto di mezzo il BTT pi evidentemente fallato ed ho messo un Raspberry Pi3. Era quel cosino malefico che rompeva le balle! Mi sto studiando Klipper e sono arrivato che, il piatto e l'hotend riscaldano, il bltouch va, gli assi si muovono (ora) nella direzione corretta. Gli endstop fanno la loro parte.. ora mi darete una mano per le regolazioni di fino ehehehe 🤣4 punti

-

Questa e' la sequenza che uso io Filament * Filament Calibration (Average filament size with Caliper) * Flow Rate Calibration * Temperature Calibration (Temp Tower) * Retraction Calibration (Retraction Tower) con un layer height di 0.08 le rogne te le vai un po' a cercare, soprattutto se usi un nozzle da 0.4mm. Fai questi test con parametri "standard" (layer height 0.2 con nozzle da 0.4). Una volta trovato il giusto compromesso in condizioni standard puoi cominciare ad avventurarti con parametri differenti Questa funzione, in linea di principio, regola la pressione applicata dall'estrusore nel nozzle durante i cambi di direzione. Questo fa si che, per evitare depositi o angoli arrotondati, l'estrusore diminuisca la spinta sul filamento cosi' da don estrudere troppo materiale prima di un cambio di direzione. Se gia' la tua stampante nn e' ben regolata, calibrare questo parametro risulta intrinsecamente piu' complicato4 punti

-

Infine, c'è qualcosa di innovativo e interessante: https://www.bondtech.se/indx-by-bondtech/4 punti

-

Guarda che se stanno a 60-80c va' bene, mica li hanno fatti per stare in frigo.4 punti

-

a me sembra dal video che non esce nulla perche' sei a contatto con il piano, il punto zero è sbagliato ed invece di stampare a 0,2mm di altezza dal piano sei a pressoche' 0.0mm. Quando tocchi l'hot end è normale che poi il punto zero vada al diavolo perche' è impossibile rimontarlo nel decimo. fai la procedura di home ma invece di far premere l'end stop di Z alla stampante usa il dito, in modo da avere un punto 0 ed un primo layer di conseguenza a 2\3cm dal piano e vedi se cosi' estrude. se in aria estrudi allora rivedi il punto zero di zeta4 punti

-

lo fa' con tutte le stampe o solo con quella in particolare? finche' la stampa non va a vacca la qualita' è buona? il problema piu' comune è una sovraestrusione che depositando troppo materiale fa si che la stampa venga colpita dalla testina, altre cause possono essere una stampa molto particolare che si deforma e quindi viene colpita...4 punti

-

Salve, sono un nuovo utente (ma non nuovo di età). Sono entrato in questo affascinante mondo con una Kobra S1 combo. Devo iniziare a studiare perchè nella vita non si finisce mai di imparare.4 punti

-

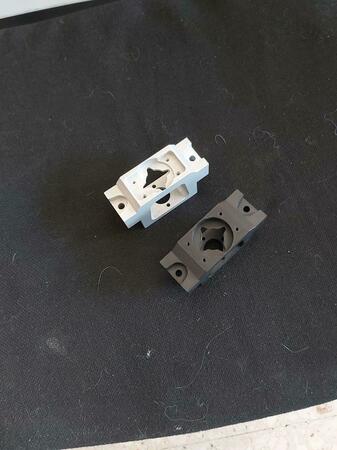

Concetto non nuovo. Parecchi stanno lavorando al cambio utensile dove ad essere sostituito è solo il fusore (sono tra loro). Qualcuno ha già preparato un sistema funzionante benché con scarsi risultati soprattutto in termini di affidabilità: https://www.youtube.com/watch?v=wjNQ7pUC6R8 Mi intriga il fatto che i tool in parcheggio manchino del tutto di raffreddamento attivo. Grazie della segnalazione comunque, ogli spunto è utile.4 punti

-

Si' e anche metterci dei dissipatori. Metti un PEI, costa 10e. Metti l'estrusore in direct drive. Qua' ci sono alcuni upgrade economici: https://print.piffa.net/ -------- Prima monti l'hardware, regoli corrente https://ellis3dp.com/Print-Tuning-Guide/articles/determining_motor_currents.html e velocita' https://ellis3dp.com/Print-Tuning-Guide/articles/determining_max_speeds_accels.html poi fai le calibrazioni della stampante poi fai i profili di stampa. Qua ci sono quelli di una Ender3 https://store.piffa.net/3dprint/ender/klipper/slicer_profiles/ che dovrebbe essere simile.4 punti

-

Come ti e' gia' stato detto, spesso modificare un STL e' piu' laborioso che rifarlo. Ad ogni modo, io ho imparato ad usare Fusion 360 partendo proprio da quello che vorresti fare tu. Dato un STL gia' fatto, lo importo in fusion, trasformo la mesh in un solido e comincio a "renderlo lavorabile". A seconda dell'progetto, il lavoro e' piu' o meno lungo e fattibile o meno perche' dipende in primis da come e' stato realizzato l'STL (qualita' del modello originale esportato) e dalla sua precisione. Per esperienza, Blender nn e' il miglior strumento per realizzare solidi adatti per la stampa. Spesso realizza oggetti con facce non chiuse che rendono lo slicing impreciso se non addirittura impossibile. Detto questo, non ti resta che provarci e cmq, anche il tuo STL importato in Fusion dovrebbe risultare pieno, poco importa, c'e' una semprlice funzione che te lo svuota. Il complesso e' rendere le superfici "prive" di triangolo e per quanto pissibile planari, e questo e' un lavoro che ti tocca fare a mano cancellando e adeguando le facce.4 punti

-

nn ci ho ancora stampato, ho terminato oggi alle 19 e se nn mi sbrigavo a ripulire la sala, neache mangiavamo stasera 😩 conto di fare delle prove domani con PLA+ (devo stampare una pinza per i JST) Ma ho gia' in programma di rifare la parte superiore delfiltro Nevermore perche' la stampa attuale mi ha un po' warpato, niente di drammatico ma esteticamente nn mi piace tanto in realta' tutti i kit trovati sono forniti senza pannello. questo su OneTwo3D in UK (unico trovato con profili neri disponibili) propone il triplo pannello. Alla fine il costo dei 3 pannelli (2 + la cornice interna) veniva a costare poco di piu' il singolo pannello da 3mm. La legnata e' stata la spedizione, ma alla fine far spedire le cose da me e' sempre costoso, quindi alla fine tra kit, pannello e spedizione me la sono cavata con 95e Devo provarlo, io lo schermetto lo uso abbastanza ma, come tutte le cose, e' da farci l'abitudine, ed in effetti, se proprio vado in sbatti, mi modifico il supporto e passa la paura 😄3 punti

-

Eventualmente per assicurarti che sia un problema di config del firmware piuttosto che dello slicer puoi semplicemente, dopo aver fatto la home, mandare da console Z in alto di 10cm: se sono 10cm reali potrebbe essere il fw corretto e lo slice sbagliato, se sono ~16cm o piu' di 10cm e' sbagliata la proporzione di Z nel fw.3 punti

-

Arrivato il motore da 23 mm, montato e va bene, ho dovuto cambiare, di poco, gli step/mm, credo per il passaggio bowen/direct, non scalda e stampa anche il tpu, che sinceramente speravo che l'oggetto stampato venisse più morbido. Pochi euro e sono soddisfatto, devo ancora provare la velocità max3 punti

-

A spiegarlo a fondo e' lunga e non ne sarei in grado, ma per partire di base direi: _ Belt response per avere le 2 cinghie tirate abbastanza uguali _ Axis shaper calibration scegli lo shaper che preferisci con le frequenze ecc che ti da in alto a destra in base alle accel max che vuoi usare _ Vibrations profile per le velocita', la massima qualita' la ottieni mettendo nello slicer le velocita' dove c'e' la striscia verde, ovvero vibrazioni minori Dal grafico vedi anche se hai qualcosa che non va, l'ottimo sarebbe avere un solo picco, ma li inizia il divertimento a capire cos'e' che fa risonanze strane e ci esci pazzo, e spesso non e' nemmeno il caso se non si tratta solo di una vite allentata, cavi fissati male ecc. Tipo sulla mia erano i pannelli, ma vallo a capire! Scoperto per caso quando ho messo l'isolamento. Per le atre funzioni piu' specifiche o spiegate meglio auguri a leggere e guardarti video 😅3 punti

-

Quanto tempo aspetti di "heatsoak"? (o com'e' che come si dice in italiano ) Sullla mia se stampo col piatto a 110 devo aspettare sui 15 minuti sia per la temperatura in camera che per l'espansione termica del piatto, o mi si incasina nel gantry leveling, mesh ecc. A parte il piatto anche gli estrusi del gantry scaldandosi si deformano parecchio. E faccio Z home come prima cosa nello start print, poi dinuovo prima della mesh. P.S: Se stampi spesso ABS o simili metti l'isolante quello cinese/amazon all'interno dei pannelli, cosi' facendo sono arrivato a 75 gradi in camera sulla 350 e ciao ciao warping.3 punti

-

bhe se i poli sono invertiti ti domandi come mai nn funziona? 🙂 Semplicemente stacca il connettore bianco da Fan0, con un oggetto appuntito, fai uscire i pin dei cavi dal connettore JST e reinseriscili nell'ordine corretto. Prima di reinserili, con un alama affilata o similare, risolleva la linguetta dei due pin, altrimenti reinserendoli nn si incastrano all'interno del JST3 punti

-

Oppure cambiare i parametri di stampa: https://store.piffa.net/3dprint/ender/is_vases/ender_vase.mp4 e fare qualche modifica, https://print.piffa.net/ , se ne hai voglia. Ormai oggi compri una corexy con poco piu' di 200e...3 punti

-

Buongiorno a tutti! Sono riuscito a caricare il firmware sulla scheda madre non senza sbattimento perché le SD grosse non le garbano granché e non faceva il flash del firmware a . CUR da .bin. Ad ogni modo alimentata da USB col laptop si accende ma da una serie di errori. TMC Error e errori sulle temperature, cosa che dovrebbe essere legata al fatto che non ho ancora collegato praticamente nulla eccetto lo schermo. vedrò di collegare tutto alla stampante e fare qualche test. 🙂👋🏻3 punti

-

Con quelle impostazioni: si. Di certo non e' un modello ideale per stampanti FDM ma te hai giustamente i parametri di stampa di macchine di ~8 anni fa, prova a fare lo slice con i parametri di una stampante moderna e vedi tu la differenza.3 punti

-

3 punti

-

Solo il tuo 😉 Si' con il metallo pulito ci puo' essere riflessione. Intanto riduci la potenza, poi puoi' mettere un fondo tipo faesite oppure un qualunque legnaccio compensato scuro.3 punti

-

E' divertente anche questo! Ora la mia e' un po che funziona senza modificare piu' niente, ma ho fatto parecchi esperimenti all'inizio (aspetto solo piu' che mi arrivino i pannelli isolanti per arrivare a 75c fissi nella camera). Se vuoi che ti metto qualche idea in testa... per la mia esperienza direi: _umbilical al posto delle guide per i cavi (migliori input shaping/accellerazioni) _vai di sensorless homing, meno cablaggi, switch ecc in giro _se fai come me che tiri troppo la tensione, dopo un po facile che ti si crepano i tensionatori delle cinghie, stampati i BFI. _installa shaketune, ha parecchi grafici interessanti per le velocita' e input shaping. _se usi la funzione pausa o cambio filamento durante la stampa, il nozzle scrub mettilo attaccato al gantry e non al piatto (quello di boxturtle e' fatto piuttosto bene) Filament sensor io lo ho messo all'interno dell'estrusore, ho un A4T ma dovrebbero esserci mod anche per lo stealthburner. All'inizio ho faticato parecchio a far andare tutto, ora che e' un po di tempo che tutto funziona bene sono soddisfattissimo. Sicuro che anche la trident sara' una bella bestiolina.3 punti

-

Dopo secoli che non entro piu' nel forum, mi riconnetto per dare un occhiata e cosa vedo? Una voron in costruzione! Vedrai che ti dara' un mare di soddisfazioni, attento solo a non farti prendere dalla malattia degli upgrades, c'e' un mare di roba interessante ma se inizi non smetti piu'. La mia 2.4 ormai non ha pu' niente di standard 🤣3 punti

-

pero' bisogna sapere che versione di MArlin usi, qua c'e' per una 2.1: https://github.com/ralphschuler/Marlin-Tronxy-X5SA/blob/bugfix-2.1.x/Marlin/Configuration_adv.h dalla 2.1.3 non si dovrebbe piu usare: Config.h (2.1.3 and up) should contain just your pertinent settings. This replaces Configuration.h and Configuration_adv.h, which will be ignored.3 punti

-

ni?! l'unica cosa è provare, male che va un motore gira al contrario...non succede niente, fare il debug per sentito dire non è cosa...se si compila senza errori sei al 99% 😅3 punti

-

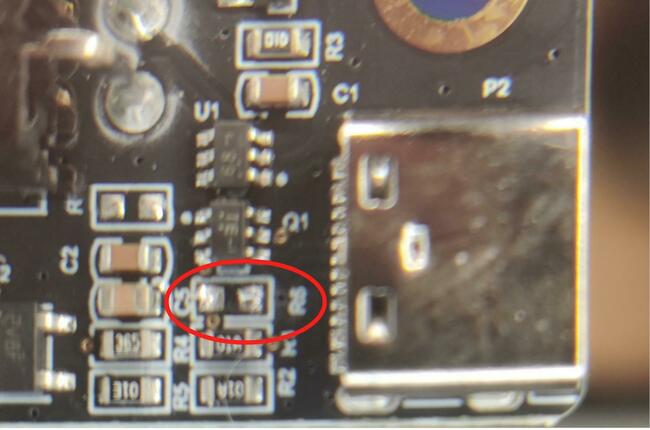

Alla fine, aperto il ticket sia verso LDO che verso 3DJake per il problema relativo all'impossibilita' di fare save & restart di Klipper, entrambi mi hanno risposto che nn ci sono cazzi, la resistenza R6 va dissaldata se si vuole risolvere il problema 😞 Devo dire, ad onor del vero, che entrambi ci hanno tenuto a ribadire fin da subito che se durante l'operazione la schedina dovesse andare a putt.... ehm, dovesse guastarsi, avrebbero provveduto subito a spedire una scheda in sostituzione Vabbe', per farla breve, oggi e' stato il grande giorno, ci ho messo quasi 30 min per prepararmi sia psicologicamente che materialmente con tutto quello che mi serviva. Ho inforcato gli occhialoni con le lenti di ingrandimento e... porca la miseria, mi sono reso conto che sti cavolo di componenti sono piccolissimi 😦 Ho dovuto mettere due lenti in serie per poter vedere sta cavolo di resistenza e cmq lo spazio di lavoro e' microscopico.... Tra mano tremolante, vampate di calore ingiustificate e lacrime di disperazione trattenute, sono riuscito a passare da questa situazione a quest'altra Ora, la foto non rende perche' la fotocamera del cellulare ha i suoi limiti a mettere a fuoco dettagli cosi' piccoli (foto fatta attraverso una lente di ingrandimento, altrimenti ciaone, tutto fuori fuoco), ma con la lente di ingrandimento sono riuscito a verificare di non aver sbavato stagno in giro per la PCB. Mannaggia anche al cinesino del video che mi ha girato LDO con le istruzioni per dissaldare la resistenza. Sto maledetto impiega tra i 5 ed i 10 sec per dissaldare in modo pulito sta resistenza...... io ci ho impiegato 20min buoni e sono ancora agitato adesso. Ad ogni modo, rimontato tutto, dato corrente con una mano sull'interruttore e l'altra rigorosamente in tasca, no Holy Smoke ed e' gia' tanta roba; sono entrato nel printer.cfg, fatto una micro modifica, Save&Restart e dopo 10 sec che mi sono sembrati un'eternita', e' riapparsa fulgida e bella come il sole la console di Fluidd 😅 Ora devo rilassarmi un pochino, faro' un giro su Ali e mi consolero' acquistando paccottiglia che nn mi serve..... ho bisogno di auto-gratificarmi 😄3 punti

-

Un'altro passettino verso il setup finale: - Aggiunta macro e hw relativo (v1) per la pulizia nozzle e l'homing di Z in serenita' - Aggiunta telecamera con funzionalita' IR Pulizia nozzle Ho aggiunto la testa di una spazzola per la pulizia manuale ad un supporto che ho trovato gia' fatto e riadattato per le mie esigenze. Siamo in versione 1.0 in quanto ho gia' intenzione di sostituire la spazzola in metallo con dei piu' stilosi pad in silicone (gia' ordinati), piu' discreti e che nn rischiano di rovinare il nozzle alla lunga Ad inizio stampa, lancio una macro gia' presente nel printer.cfg della Leviathan a cui ho aggiunto un doppio passaggio di pulizia per poi fare l'home di Z, livellamento piatto e nuovo home completo [gcode_macro G32] gcode: SAVE_GCODE_STATE NAME=STATE_G32 G90 M109 S180 #Set and wait Hotend temp to 180C G28 X Y #Just home X and Y Axis #Nozzle cleaning process G0 X170 G0 X220 G28 Z Z_TILT_ADJUST G28 ## Uncomment for 250mm build G0 X125 Y125 Z30 F3600 RESTORE_GCODE_STATE NAME=STATE_G32 Telecamera Nelle altre due stampanti, avevo tamto spazio da scialare e quindi l'installazione della telecamere era praticamente una bazzeccola.... In questo modello Voron, ho scoperto che tutto e' compattato, figata x l'ottimizzazione degli spazi, ma per l'aggiunta di componenti custom un vero challenge. alla fine, ispirato da una soluzione trovata su Printable, ho ridisegnato il supporto pubblicato per adattarlo alle mie esigenze e installara, anche in modo poco Stylish, la mia bella telecamera IR La resa non e' malvagia, anche se l'inquadratura e' troppo vicina come detto, lo spazio e' risicato dentro il telaio e metterla esterna x il momento nn mi piace. Dovendola usare solo x monitoring e nn per timelapse me la faccio andare bene 🙂3 punti

-

Ciao, per dovere di cronaca, molti di noi sul forum oramai sono passati a Klipper abbandonando quasi completamente Marlin. Per la tua configurazione, puo' essere utile usare strumenti come chatgpt per recuperare eventuali info come quelle che stai cercando.3 punti

-

He se parti con orca ci sono tutti i test gia' dentro, in genere si fa una doppia torre ma inpostarla a mano e' una bella menata. https://github.com/OrcaSlicer/OrcaSlicer/wiki/Calibration3 punti

-

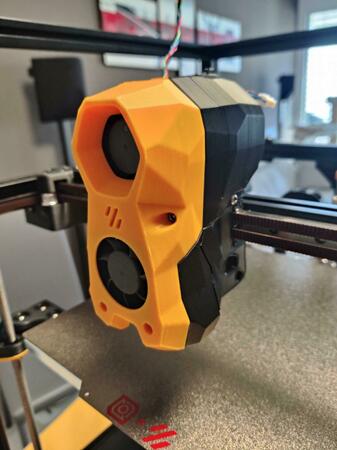

Oggi giornata di rifiniture, ho cominciato montando la toolhead ma senza cablaggi della PCB (devo realizzare ancora degli adattatori e cavi di giunzione) che conto di fare domani Poi mi sono dedicato alle due catene mancanti e cablatura USB della toolhead PCB via connessione USB e dei due endstop di X e Y Come minor task ho collegato le Fan dello chassie e per oggi ho fatto. Domani conto di fare la cablatura della PCB del toolhead con relativi cavi di giunzione e installazione delle strisce led (con interruttore, xche' l'idea di accendere la stampante e trovarmi un albero di natale mi sembra una zarrata 😕 )3 punti

-

Il piatto PEI e' liscio o textured? Se e' liscio, potrebbe essere sufficiente una leggera carteggiatura (di tutto il piano) con carta da 600 in su. Dai una leggera levigata (nn devi scrossare) partendo da un angolo e proseguendo orizzontalmente passando tutto il piatto. Poi fai la stessa cosa ma in verticale cosi' da coprire tutta la superficie. Poi pulisci con un panno e dai una sgrassata con IPA. Quando capita a me sul mio PEI, questo processo risolve, ovviamente dopo aver fatto livellamento ed eventuale Z-Offset. Questa cosa nn vale se hai il piatto a Porvere di PEI (quello ruvido per intenderci) Per quanto riguarda le temperature, sicuramente l'ambiente in cui hai posizionato la stampante nn e' l'ideale, basta anche solo il movimento di una persona per alterare le temperature. Qui puoi fare 2 cose: 1) ti comperi una camera chiusa di quelle portatili (tipo questa presa a caso) 2 recuperi una scatola di cartone e copri la stampante (metodo un po' piu' lepecoso, ma efficace 🙂 )3 punti

-

Ripreso prematuramente dalla pennica visto che i gattacci hanno deciso di rincorrersi e usare me come base di partenza, mi sono rimesso all'opera montando i due supporti per i motori A e B ed il gantry posteriore Visto che avevo gia' le componenti assemblate, il montaggio e' stato rapido quindi mi sono concesso anche le guide lineari di Y (sfuocate) e visto che volevo fare lo sborone, ci ho messo anche quelle di Z con supporti motori annessi Domani, se sopravviso al pranzo, conto di montare i motori di Z e i supporti del piatto3 punti

-

Bhe quella si e' ovvio..... sono le basi, come fare l'albero di Natale a Sant'Ambrogio...... Ehhhhhhh qui siamo su un altro livello, Quelli di LDO nn hanno mica lesinato, lungimiranti si sono portati avanti fornendomi gia' la targhetta con il seriale. Ed eccoci al Telaio. Dopo aver sapientemente etichettato i vari estrusi (altrimenti col piffero che ci avrei capito qualche cosa), ho cominciato il montaggio L'inizio e' cominciato piuttosto a rilento in quanto nn avevo punti di riferimento, ma dopo i primi 3 estrusi montati, il resto e' andato piuttosto spedito e con molta calma e pochi sbatti (circa 2.5h) ho terminato il telaio Devo dire che anche il cazzillo cinese per mettere in squadra gli estrusi si e' rivelato adeguato alle dimensioni (250mm) e tutto sommato un buon investimento. Per dimensioni piu' grandi molto probabilmente risulterebbe meno efficace ma comunque sia, meglio di un dito nell'occhio. Questo pome, dopo la pennica, comincio con il montaggio dei motori e dell'asse X3 punti

-

si, il direct è sempre meglio del bowden, ovviamente hai il problema di trasportare piu' massa sull'estrusore ma ormai la tecnologia ha superato questo problema3 punti

-

He in realta' no: o funziona BENE senza varianza oppure diventa una iattura che e' meglio non aver montato perche' ti sballa ogni stampa.3 punti

-

Be' di sicuro gli permettera' di strampare ABS, ASA e Nylon, roba che con una A1 non e' certo da principianti! E poi visto che siamo off topic: non ci sono mica solo i principianti a questo mondo, anche noi vecchie scarpe abbiamo le nostre esigenze 😛3 punti

-

Ma tu hai anche l'end stop di Z? Perche' se non lo hai non devi averlo configurato, altrimenti ti fa fare prima l'home con l'end stop e poi calibra la probe che si usa per la mesh. Nel caso devi usare la configurazione in cui la z-probe e' l'end stop, che e' tra gli esempi.3 punti

-

No Joker. Nel precedente link https://www.klipper3d.org/Config_Reference.html#probe sono spiegati tutti i parametri. E' un file di configurazione, non ci sono comandi.3 punti

-

Dopo il primo esperimento con il nylon (fino ad ora, il materiale piu' difficile da stampare che ho provato), ora sto facendo delle stampe con ABS-CF. Non penso sia quello con i pezzetti di fibra ma probabile sia solo "polvere" di carbonio visto il prezzo, in compenso facilissimo da stampare (ugello da 0.6) , e sia overhang che bridging, vengono molto meglio. Rispetto all'abs normale flessibilita' pari a zero, tanto piu' resistente ma poi passa dal reggere allo spezzarsi senza flettere. Warping pari a zero, che e' una bella cosa. Cosi' giusto per tenervi aggiornati visto che vi avevo rotto le scatole a chiedervi suggerimenti.3 punti

-

Attualmente sono alla terza stampa (durata media poco piu' di un ora) senza falsi positivi, potrebbero esser quindi stati i residui di lanuggine nell'alloggiamento della sfera che triggera il sensore a causare i falsi positivi3 punti

-

L'offset settato in orcaslicer funziona, non sovrascrive i valori di klipper/printer.cfg, ma va ad aggiungere/togliere offset dal valore impostato sulla stampante. Stampato e funziona, allora ok mi resta solo da finirmi la mia maledetta start_print macro per settarmi anche il pid dell'estrusore (cambia tantissimo tra hotend in ottone e quella in acciaio). Fatto tutto e... azz klipper non riconosce il comando m301! Tornato a far la persona normale, due file printer.cfg, uno per ogni nozzle e li cambio in base all'esigenza.3 punti

-

Ciao, onestamente nn so se esistano le localizzazioni che cerchi, ma sono curioso di capire come ritieni che possa velocizzare il tuo lavoro. La mia domanda nasce dal fatto che io ho sempre avuto i menu' di tutto cio' che e' elettronico in inglese in quanto ho sempre trovato piu' semplice trovare manuali e supporto in questa lingua. Per questo motivo faccio fatica a trovare il vantaggio di localizzare i prodotti in lingua italiana.3 punti

-

le righe sono un limite tecnologico della fdm, puoi ridurle con il "finetuning" ma non spariscono e quindi si, alla fine devi sempre carteggiare a mano. Hai colpito nel segno, il post processing nel forno uv è nato per la stampa 3d industriale dove alcune resine per rispettare ristrettissimi standard di durezza hanno bisogno del post curing, se parliamo di hobby o di resine hobbystiche questo passaggio è superfluo nel 99% dei casi e comunque puo' essere sostituito da 3 minuti sotto la luce solare. Ad ogni modo i moderni washer hanno integrato anche il "forno uv". Per quanto riguarda il lavaggio quello si', va fatto per forza. ni, una piccolissima parte evapora durante la stampa, piu' che tossico è un cattivo odore, molte stampanti hanno dei filtri appositi integrati. è comunque sconsigliato tenere la stampante a resina in un luogo dove vivi, ad esempio la camera da letto o la cucina, in garage o un terrazzo o uno sgabuzzino arieggiato sono ok.3 punti

-

Io ho solo filamenti SUNLU e questa problematica con PLA+ nero nn l'ho mai avuto. Io lo stampo con piatto a 55C e nozzle a 225C x i primi 2 layer e poi a 215C. Non uso praticamente piu' PLA normale se nn il grigio della SUNLU e x questo il nozzle lo abbasso, per entrambe le temperature, di 10C e nn ho mai avuto problemi di aderenza Per completezza, uso un piatto PEI liscio3 punti

-

Mi puoi dire che sono un deficen.... hemm, sprovveduto?🤣 C'e' l'opzione in orcaslicer senza dover fare nessuna macro. Mi stavo incasinando per niente. Scusatemi.3 punti