-

Numero contenuti

888 -

Iscritto

-

Ultima visita

-

Giorni Vinti

11

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Risposte pubblicato da Cubo

-

-

26 minuti fa, dnasini ha scritto:

Sulla base di cosa hai dimensionato la temperatura dei fusibili? Io sono andato un po' a senstimento, senza unvero e proprio ragionamento

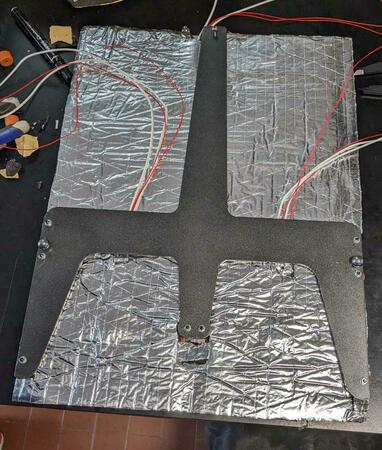

Ho preso la temperatura massima a cui stamperò (105 gradi a farla grande) e ci ho aggiunto un margine per stare tranquillo che non mi salti nella normale operatività (forse potevo fare anche 115...).

Comubque, in teoria, tra alluminio, silicone e coibentazione, tiene tutto tranquillamente fino a 200 gradi (ho provato col saldatore), quindi se anche salta a 130 o oltre non c'è problema... L'importante è che salti se si rompe il relay.

26 minuti fa, dnasini ha scritto:Come e dove intendi fissarli al piatto? Io ho trovato diverse "soluzioni" sui vari video su youtube, chi li fissa con nastro Kapton, chi li incolla con silicone termico e chi nn li mette affatto. Io ho sia silicone termico che Kapton

Pensavo in centro vicino al termistore con del nastro kapton, così se salta è più facile sostituirlo. Ovviamente sotto al pad (tra pad e coibentazione).

Quelli bianchi avrebbero il foro per la vite per attaccarli sul piatto, magari sul bordo dove non arriva il pad e forse è quello che consigliano sulle voron ma per me è una ca***ta. Ho provato ad attaccare i pad con una spina alla 220 per testarli e si scaldano molto rapidamente, LORO (i pad)... I letti di alluminio invece ci mettono molto di più e quando i pad scottavano (dopo pochi secondi), i letti erano neanche tiepidi.

Questo per dire che, se si brucia il relay "in partenza" (col piatto freddo), nel tempo che il piatto arriva a 125 gradi e che poi ci arriva anche il fusibile, il pad è già a 300+ secondo me.

Non saprei quali sono meglio, il brutto di quelli "a destra" è che non sono isolati (ma basta metterci una guaina termorestringente alla fine).

-

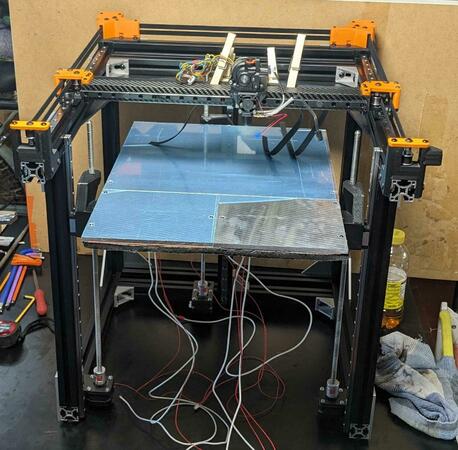

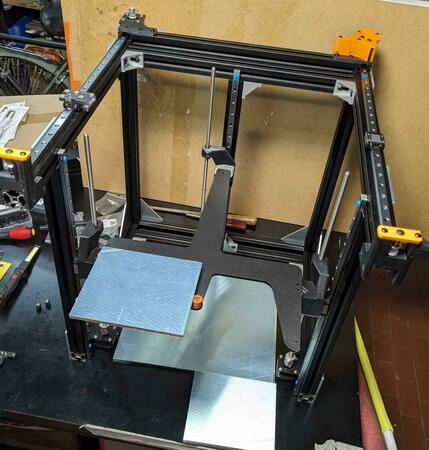

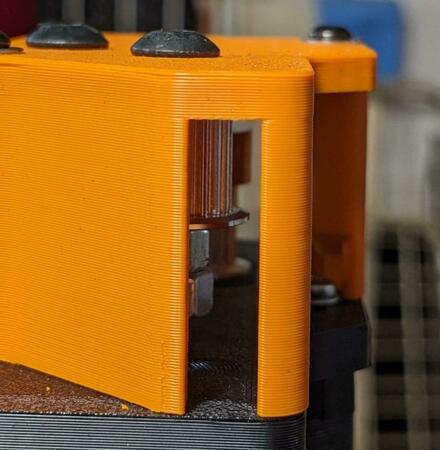

Messo anche le cinghie e pare che le puleggie funzionino tutte bene.

Come su può notare il problema ora è fissarle, devo trovare un modo.

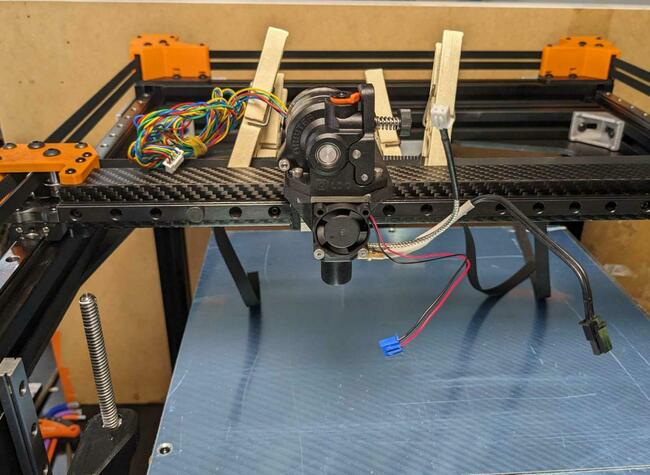

Montato anche hotend e orbiter.

Curiosità: sono arrivati anche i fusibili termici e non ho resistito a farne saltare uno (di quelli a destra) con l'accendino, misurando con un tester la connessione.Quando è saltato si è sentito proprio "click".

Ho provato ad aprirlo e dentro ho trovato una molla con una rondella e forse altro 🤯 Penso sua tutto immerso e bloccato in un materiale che scioglie ad una data temperatura. Quando si scioglie scatta la molla e si apre il contatto. Incredibile un meccanismo del genere in un cilindretto così piccolo (ed economico).

-

4

4

-

-

Grazie mille per i consigli, non ho capito come viene fatto il controllo nel video per avviare il motore, vedo che c'è un nastro blu che tocca il filo ma non capisco 🤔

Ps. A che temperatura stampi ?

-

Riprendo la mia masochistica lotta contro i filamenti flessibili (sempre il filaflex 70A per ora).

L'estrusore migliore per questi filamenti potrebbe essere quel BIQU H2 ? 🤔Teoricamente le cose importanti sono:

- minima corsa tra spingifilo e nozzle

- gola in ptfe

- ingresso bene accompagnato subito fuori dagli ingranaggi dello spingifilo

L' H2 dovrebbe avere la corsa più piccola in assoluto forse (la gola invece potrei semplicemente cambiarla).

Qualcuno ce l'ha o ha consigli anche su altri estrusori? (prima di spendere 80 euro voglio essere sicuro)Grazie !

-

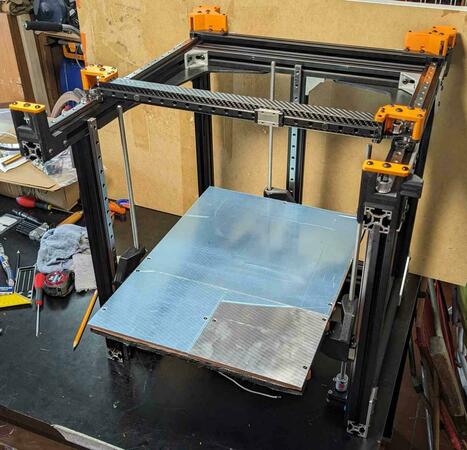

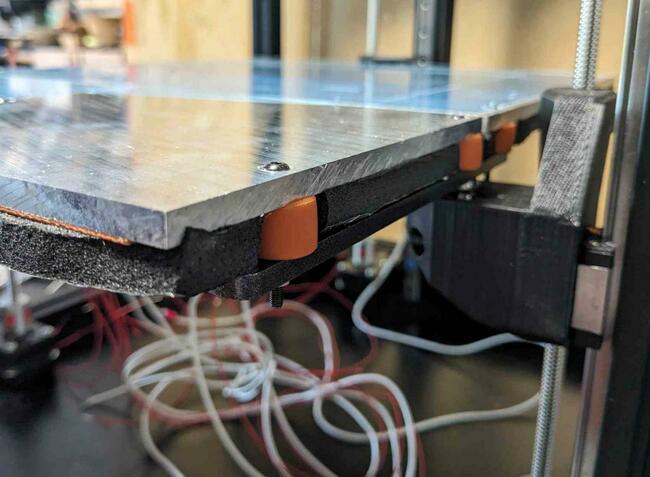

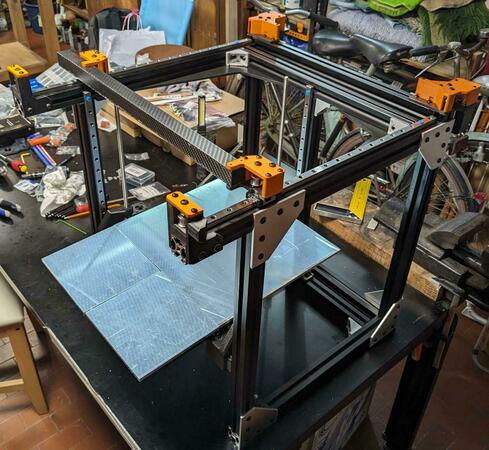

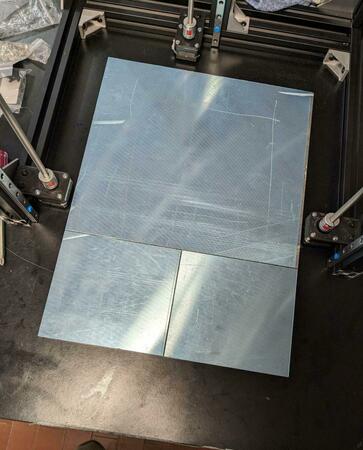

Oggi sono partito con l ingenua idea di mettere tutto in squadra. Tre ore e mezza dopo avevo finito 😵

Ora ogni guida lineare è parallela o perpendicolare alle altre entro (stimo) 0.1 gradi.

Praticamente (dopo svariate bestemmie e tentativi a vuoto) ho smontato tutto il blocco superiore e rimesso in squadra x e y fissandole alla staffa di ferro, poi ho rimontato e messl in quadra le tre guide z.

So che si può compensare quasi qualsiasi imberlamento da software ma è una cosa che andava fatta per masochis... per principio.

Ho anche messo in piano i tre piani di stampa. Dovrei solo aggiungere una gonnellino laterale per nascondere la coibentazione e i dischetti di silicone... Magari sarà una delle prime cose che stamperò perché non saprei da dove ricavare una striscia di plastica del genere 🤔

Comunque, ultima cosa, ho provato ad attaccare le Termocoppie ad un termometro che legge le tipologie k s t ecc... Ma, anche provando a selezionare ogni tipo possibile, segnava sempre 5-700gradi... Boh 🤔🤔🤔

Forse non sono Termocoppie?

-

1

1

-

-

-

-

2 ore fa, eaman ha scritto:

Non so se hai notato: quella costa 150e se la prendi danneggiata.

Cavolo, vale la pena prenderla quasi solo per il piano in pei 😮

Ps. Spero di aver visto male, ma su quella tronxy mi pare di vedere un normale estrusore (neanche un volcano) che, se fosse vero, vorrebbe tempo di stampa dell'ordine dei giorni/settimane con stampe grandi come il piatto

-

2

2

-

-

Il 30/3/2024 at 20:20, Cubo ha scritto:

Ho verniciato le staffe con vernice "finto ferro battuto" e il risultato non mi dispiace affatto.

Più di questo non saprei, è vernice spry marca "naspoli" mi pare e quando spruzzi si vedono proprio delle "pagliuzze" che volano in aria.

(quando c'è lho sotto mano metto una foto)

-

1

1

-

-

25 minuti fa, dnasini ha scritto:

con l'aggiunta del pad conto di provare a non mettere alcun isolamento

temo sarebbe peggio per la differenza di temperatura fra centro e lati (e quindi per l'imbarcamento)

-

21 ore fa, dnasini ha scritto:

Larghezza_X(mm) x Larghezza_Y(mm) / 200 = Power in W

Io sapevo che consigliavano da 0.5W a 0.7W per cm quadrato.

Se metti 1cm (10mm) su quella formula viene 0,5W che quindi dovrebbe essere il minimo (minimo per non perdere troppo tempo).

21 ore fa, dnasini ha scritto:L'omino spiegava di nn esagerare con la potenza in quando, scaldandosi molto velocemente il pad, la differenza di temperatura tra il sotto ed il sopra del piatto potrebbe causarne una deformazione dovuta alle dilatazioni non uniformi dell'alluminio

Buona fortuna a scaldare non uniformemente lungo la profondità un piatto di alluminio da 4mm (se ricordo bene) come quello della ender 5 plus. Forse se ci accendi una fiamma sotto arrivi ad un delta di temperatura significativo sulla profondità 😅

Da ex possessore di ender 5 plus ricordo che quello che faceva imbarcare moltissimo il piatto era la non uniformità della temperatura tra centro e lati. Il centro infatti era coibentato sotto, mentre i lati scoperti 😑

Mi ricordo di quando provavo a stampare subito appena il piatto (centro) entrava in temperatura: se la stampa era grande e ci metteva molto a salire con z, mentre la temperatura si uniformava il piatto si alzava al punto da bloccare il nozzle spinto contro il primo layer... Aaaah che belle le Creality...-

1

1

-

-

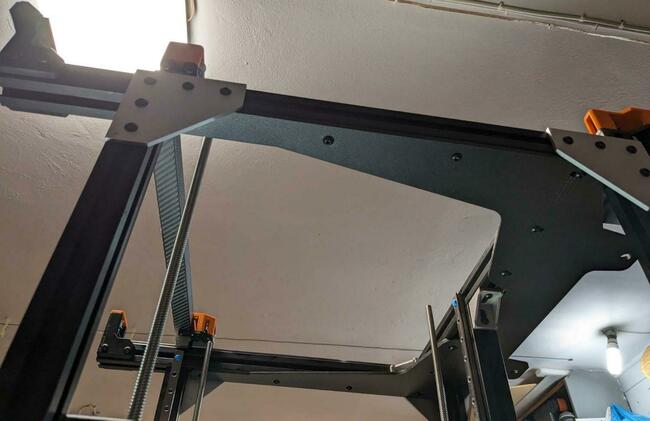

Montata la staffa posteriore a "C". Adesso il telaio è diventato rigidissimo, anche provando a far convergere gli estrusi con le mani non si muove niente.

Qui si vede da sotto

Ho montato anche il resto delle staffe in ferro

La finitura delle staffe in ferro è venuta davvero bella

Ora di meccanico manca "solo":

- passare le cinghie

- installare i letti (incollare i pad e fare i fori per le viti di regolazione)

- attaccare l'asse X in carbonio con relativa guida (mgn9h presa su amazon a 20euro 450mm... vediamo che arriva 🫤)

- installare l'hotend e lo spingifilo-

3

3

-

-

1 ora fa, FoNzY ha scritto:

io dopo una decina di fan duct sciolti e mesh del bltouch senza senso ho fatto tutto in alluminio all fine 😅

Quale è lo spessore minimo che si può stampare in alluminio ? E' il materiale più leggero che si può stampare giusto ?

-

2 ore fa, scuotter ha scritto:

Ma che sfiga per i fori, comunque capita...se vuoi rimediare consiglio inserti helicoil o Boccole autofilettanti ensat (queste ti costano un po' meno, non dovendo prendere anche il maschio dedicato, però devi ancora allargare il foro mi sa)

Grazie per il suggerimento, non conoscevo le Boccole autofilettanti ensat, ho guardato la nota tecnica sul loro sito, spiegano molto bene le proprietà meccaniche e sembrano molto valide 👍

1 ora fa, FoNzY ha scritto:se me lo dicevi te le stampavo in alluminio per meno di quello che hai pagato l'alluminio delle piastre 😅

Davvero ? Pensavo di più anche se, comunque, le lastre per il piatto le ho pagate sui 50euro e per due stafffette come quelle pure 30 euro mi sembrerebbero tanti (molto meglio pagare in anni di purgatorio facendole a mano e fallire miseramente 😆)

Però se quelle di plastica non mi soddisfano ci faccio certamente un pensiero, grazie dell'offerta... Magari col generatore topologico tiro fuori qualche struttura reticolare iper sofisticata che darebbe allora senso e valore alla stampa in 3d 🤔Il problema è che poi sicuramente mi lascio prende la mano e finisco per commissionarti 150€ di staffe 🥲

Già mi immagino queste qui frontali fatte con struttura reticolare in alluminio stampato 🙄

-

Condivido passo passo il procedimento con cui fare le staffe di X perché penso sia molto difficile, soprattutto per le persone intelligenti o comunque non abituate a combinare colossali ca**ate ad un passo dalla fine.

1- prendere una lamiera da 5mm di alluminio (ergal nel mio caso)

2- incollare il disegno del pezzo

3- tagliare con seghetto alternativo la sagoma e rifinire con una lima

4- forare con trapano a colonna i primi 20 fori

5- arrivati ai successivi ed ultimi 4 fori, fare il foro per le viti M5 (che fanno da perno alle puleggie) esattamente da 5mm, dimenticandosi che per filettare serve il foro più piccolo di 5mm e non c'è modo di tornare indietro una volta fatta la cazz**a

6- BONUS (solo per esperti) forare entrambe le staffe prima di accorgersi dell'errore

Et voilà, due staffe in ergal da riporre con cura nel cestino 😃7- autoconvincersi che le staffe in alluminio sono inutilmente pesanti e che è certamente meglio usare quelle di plastica

8- applicare inserti filettati sulle suddette staffe

Ed ecco qua le staffe che andrò ad usare.

Scherzi a parte, in abs pesano circa 15g contro i 48g di quelle in alluminio e, dovendo solo reggere accelerazioni lungo y, credo non daranno problemi.

Questo semplifica anche molto il progetto per chi lo volesse seguire in futuro.Ultima cosa, quelli di cmt stampaggio avevano perso l'ordine 😑 però si sono scusati e in una settimana (da lunedì a giovedì) mi hanno fatto avere tutto, quindi il servizio mi sembra comunque buono visto che è anche il più conveniente che avevo trovato.

Ho verniciato le staffe con vernice "finto ferro battuto" e il risultato non mi dispiace affatto.

-

4

4

-

-

2 minuti fa, dnasini ha scritto:

e comunque, detto tra noi, un bel rele' meccanico ha sempre quel suo fascino di vintage industrial che fa sempre scena su una bella mensola in salotto 😄

Infatti !

Io (avendo 3 letti) già mi immaginavo i miei 3 relé che facevano clik-clik e si muovevano 😊

1 ora fa, dziobu ha scritto:I relè meccanici non vengono utilizzati a causa della loro durata

Pensavo durassero di più.... alla fine cosa si può rompere ? (non ne so nulla quindi chiedo davvero)

Un altra cosa "bella" dei relé meccanici è che se si rompono restano aperti e non in corto. -

Torno alla carica chiedendovi: su Klipper non è che per caso si può aumentare la frequenza pwm ?

Se si potesse portare a multipli di 1-2 secondi penso andrebbero bene anche i relè meccanici e, se il piatto non è troppo sottile, l'inerzia termica omogeneizzerebbe tutto a sufficienza così da non notare alcuna differenza 🤔

Ps. Mi ero messo da parte un relè meccanico recuperato da una macchina industriale dismessa e non voglio ammettere di essermi portato a casa ancora una volta spazzatura inutilizzabile 😅

-

Aggiungo una domanda che penso rilevante: ma i relè meccanici non si usano solo per via del rumore?

Perché io sulla mia pensavo di mettere quelli...

-

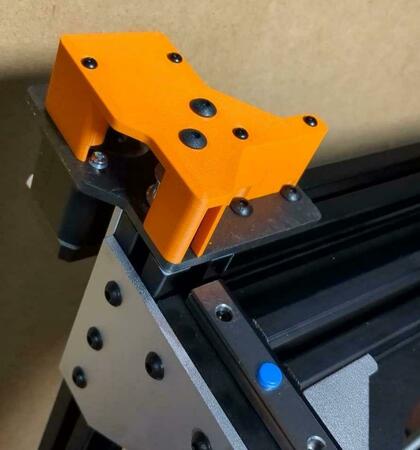

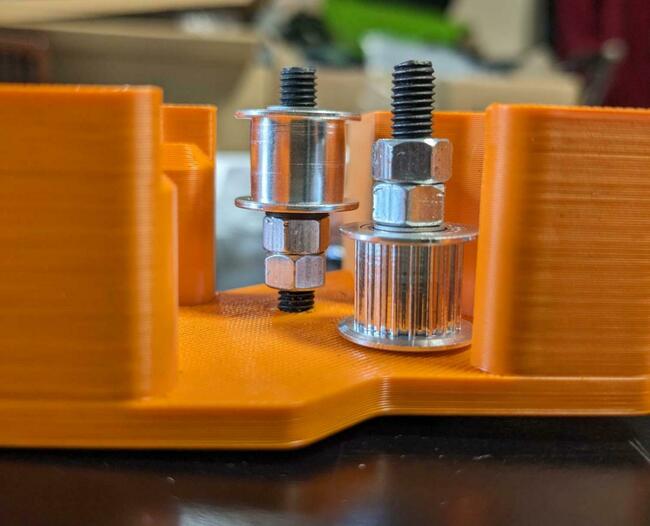

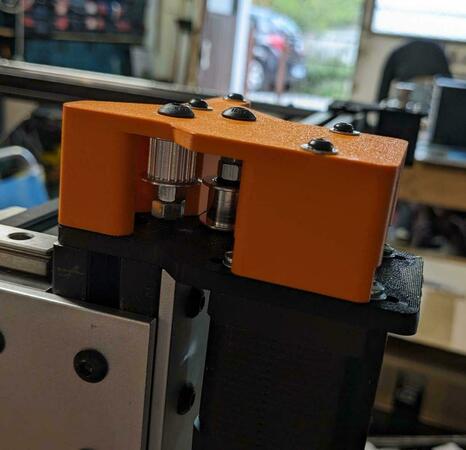

Invece che rompermi a cercare distanziali vari, ho assicurato le pulegge nelle loro posizioni con un paio di bulloni (e con le rondelle m5x8 sembra funzioni tutto bene).

Con tutte le viti le staffe superiori sembrano molto rigide.

E pare che anche tutte le fessure siano allineate

Ho montato anche le staffe anteriori

Queste sono le uniche definitive si può dire.

Per le altre (motori xy e z) sto aspettando che si sveglino quelli di cmt stampaggio che dovrebbero mandarmele tagliate a laser in metallo (ora sono di plastica, giusto per vedere).

Spero arrivino la prossima settimana sennò non ho più nulla da fare (anche i letti stanno aspettando la loro staffa).

Ps.

Qualcuno forse lo noterà o lo aveva già notato dalle foto passate: all'inizio su ogni perno avevo messo due puleggie (quando ce ne va una sola) ed ero successivamente andato in panico perché poi, ovviamente, me ne mancavano 😅 ora invece sono giuste, una per perno/vite.

-

2

2

-

-

23 ore fa, Ziki00 ha scritto:

-SPEGNIMENTO: se la potenza è inferiore a 10w spegni la stampante (opzionale invia una notifica)

-DISABILITAZIONE: se la potenza è superiore a 10w disabilità la scena "spegnimento"

-ABILITAZIONE: se la potenza è inferiore a 10w aspetta 5 minuti poi abilità la scena "SPEGNIMENTO"

Dare alcuni minuti di ritardo da la possibilità alla stampante di raffreddarsi tramite le ventole

Bella l'idea ma mi resta un dubbio:

1) durante la stampa, la stampante cala sotto i 10w e parte ABILITAZIONE

2) dopo 5minuti esatti la stampante cala nuovamente sotto i 10w anche se sta ancora stampando (vedere legge di Murphy) e si spegne lo stesso

😬😬😬

-

1

1

-

-

C'è anche la annex k3 che ha due guide lineari e basta che tengono l estrusore.

In effetti le guide da sole flettono, e su alcune annex si vedono dei rinforzi messi centralmente irrigidire (dove la flessione è maggiore)... Però tutto sommato la flessione sarà nell'ordine di grandezza dellelasticita delle cinghie quindi magari con input shaper si riesce a mitigare molto

-

2

2

-

-

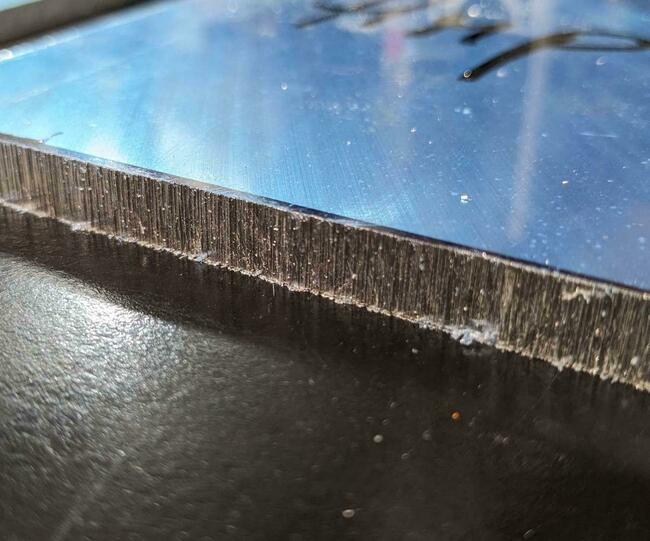

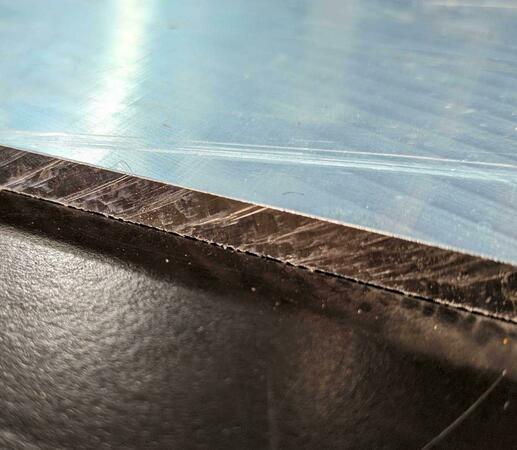

Precisazione sugli estrusi in fibral di hmp: arrivano da rifinire.

Quando ho misurato le squadre stava per venirmi male 😅 perché erano tutte fuori di 2mm. Poi ho misurato le dimensioni e ho visto che avevano fatto tutto 0,5 o 1 cm più grande.

Quindi in pratica loro tagliano molto grezzo e più grande di quanto si ordina e poi sta al cliente rifinire i pezzi.

Fortunatamente ho scoperto che l'alluminio si taglia fin troppo bene con le seghe da legno, quindi ho preso la mia bella troncatrice, (ho bestemmiato per metterla in squadra), e ho tagliato tutto a misura.

Così è come arrivano tagliati.

E così è come vengono tagliati con la troncatrice da legno (classica lama in vidia)

Forse non sembra dalla foto ma il taglio è perfetto e molto liscio (i segni sono solo strisci superficiali dovuti all'avanzamento non costante).

E questo è il risultato finale.

Insomma, ottimo servizio ma bisogna avere gli "strumenti" per rifinirsi il materiale da se.

-

4

4

-

-

Un plauso ad hmpsrl.it

Ordinato sabato (i piani di stampa in alluminio fibral e altre piastre)

Lunedì hanno preso in mano l'ordine

Martedì lo hanno spedito

Giovedì (oggi) mi è arrivato

E con prezzi credo buoni.

-

1

1

-

-

Non è che il filamento ha semplicemente preso umidità?

Dalla foto pare "schiumoso", come se con tenesse bolle di acqua vaporizzata

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

in Nuove idee e progetti

Inviato · Modificato da Cubo

Quel tipo di connettori "automatici" dove non serve spelare i cavi non mi ha mai convinto, mi lasciano il dubbio che possa formarsi un contatto incerto se la lama non taglia del tutto la plastica (o se taglia troppo, rame compreso).

A proposito di connettori, volevo chiedervi cosa posso prendere per fare tutti i collegamenti della mia stampante.

Cioè volevo proprio chiedere i nomi dei connettori che consigliereste perché io neanche quelli conosco 😅

Ad esempio, per attaccarmi sulla scheda di controllo con i pin, che connettori posso prendere ? 🤔

Mi conviene prendere il filo e attaccarci singolarmente i connettori che mi servono ?

Non saprei quale è l'approccio migliore.