-

Numero contenuti

583 -

Iscritto

-

Ultima visita

-

Giorni Vinti

9

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Risposte pubblicato da Otto_969

-

-

La parte più bassa del tubetto di teflon non arriva alle stesse temps del Nozzle, ma 10/15°C in meno si... I vari produttori danno per "limite" i classici 250°C, oltre i quali il teflon dovrebbe cominciare a fondere.

Io il cinesaccio di serie sulla (s)Tronxy X5SA-Pro, del costo di si e no 5€ (spedito...) l'avevo portato fino a 280°C senza apparenti problemi. O forse i problemi c'erano, ma tutto sommato funzionava.

Da un bel pezzo ho installato un "All-Metal" e passo da un'inkazzatura ad un'altra peggiore della prima! 🤬

Io ho il Micro-Swiss, e sebbene sembri che si "otturi", non lo è affatto...

A me capita che di punto in bianco non riesce neanche ad estrudere a 10mm/sec, per poi ritornare magicamente ad estrudere normalmente! 'rtacci suoi... 😠

Ci ho sbattuto talmente tanto la capoccia che alla fine ho capito, ed un problema irrisolvibile legato proprio alle diverse caratteristiche degli "All-Metal". In pratica è la ritrazione che causa tutto: il filamento durante la retrazione è ancora molto caldo e se le retrazione è oltre i 2mm và a "sporcare" la gola che è in titanio.

Il titanio, al contrario del Teflon appiccica che un piacere con i filamenti!

Quindi quando il filamento viene "ri-spinto" verso il Nozzle è già impastato con la gola di titanio e fatica a venir fuori dal Nozzle.

Rimedi:

1) - isolare quanto più possibile l'Heat-Block dalla gola/Heat-Sink (io ho tagliato una vecchia "copertina" dell'Heat-Block per coprire anche la parte superiore dell'Heat-Block), ed ho fatto un "linguetta" profilata che indirizza il 100% dell'aria della ventola sulla gola in titanio e sull'Heat-Sink, ma non sull'Heat-Block.

2) - Ridurre al massimo la retrazione e rallentarla il più possibile per dare il tempo al filamento di raffreddarsi il più possibile. Io sono in "Direct" e sono sceso a 1,5mm a 30mm/sec.

Ma come detto non è detto che funzionino sempre, e me continua a succedere "random" che l'Hot-End comincia a sballarsi senza motivo per poi ritornare, sempre senza motivo, a funzionare correttamente senza che io tocchi nulla...

Quando il problema si presenta è impossibile tirare fuori il filamento "a freddo" ed è possibile sfilarlo solo a temperature vicine a quelle di stampa, mentre quando funziona correttamente il filamento viene via dall'Hot-End già a 60/70°C...

Morale della favola: a meno che non facciate ABS, ASA o similari che richiedono Temps oltre i 260°C, non azzardatevi a comprare un maledettissimo "All-Metal"... 😁

P.S. - C'è chi con gli All-Metal non ha mai avuto il minimo problema, quindi desumo che si vada "a culo", oppure ci siano dei difetti infinitesimali di fabbricazione che ne pregiudicano il corretto funzionamento... Di certo il Micro-Swiss sembra molto ben fatto: io lavoro con le CNC, e tutte le fresature sono a regola d'arte, così come i vari accoppiamenti tra diversi metalli (accoppiare alluminio e titanio in un range di temps così vario è davvero difficile!).

-

2

2

-

-

Il 25/3/2023 at 14:45, FoNzY ha scritto:

La "gang" del pla esiste veramente...

Era prevedibile. Io con i cinesacci mi ci sono scontrato 1000 volte per altre vicende, ma seppur attaccatissimi al profitto, non recedono un mm da questa politica protezionistica, IMHO c'e una sorta di "cartello" che fissa i prezzi e loro non sgarrano di un decimo di €. Ma se poi si arriva a trattare "personalmente" con la stessa persona che ti ha "dato picche" per sei mesi (intendo faccia-a-faccia) si calano le braghe a livelli inverosimili...

Da quello che ho capito io, se le spedizioni riescono ad essere "occultate" (agli occhi di chi, non lo so...), allora calano i prezzi di un buon 30/40%, se devono seguire il loro iter classico, non smuovono un centesimo. Provato personalmente con altri materiali (carbonio, alluminio e fibre aramidiche varie).

Cmq avevo postato per un altro motivo, strettamente connesso al Thread originale...

In pratica, come già detto in altri post, io butto via un sacco di materiale perchè vado avanti a prove su prove ed ho un mare di scarto; bene, seguendo questo Thread mi era bazzicata in testa l'idea di "riciclare" tutto questo materiale per fare del "nuovo" filamento, così ho cominciato a conservare il materiale che prima buttavo via. Usando quasi esclusivamente PETG Blu della Sunlu mi ha reso le cose più facili.

In poco tempo ho messo da parte quasi 2Kg di materiale di scarto, ed avevo pensato di fare qualcosa inspirato alla Lyman Extruder V5 (Lyman Filament Extruder)

Ho scelto questo modello tra tanti (panoramica: DIY Filament Extruders) perchè era il più simile a quello che avevo già in testa. Non mi piace copiare in generale, ed avevo già delle mie idee, quindi in progetto che ho in mente sarà cmq diverso, ma il principio usato da questo estroso Lyman (ha un sacco di progetti "bizzarri" sulla sua pagina!) è esattamente quello che avevo in testa io. Quindi il Copyright intellettuale è salvo! Che culo... 😁

Voi che ne pensate? Funzionerà? Non mi serve la qualità del filamento "vergine", perchè lo userò per le prove dimensionali, quindi eventuali piccole variazioni di flusso saranno ininfluenti. Poi per il pezzo definitivo userò cmq filamento nuovo... 😇

-

1

1

-

-

-

3 ore fa, Meldro ha scritto:

Ha senso sostituire una stampante di 2 anni?

Secondo me dipende dalla stampante, nel tuo caso io direi di no.

Questa tipologia di stampanti (IMHO) sono molto buone per piccole stampe, a velocità ridotta, non c'è poi tutta 'sta gran differenza con le stampanti di livello. Su stampe piccole la velocità non conta nulla, ed un ottimo livellamento non è poi così importante (vista la superficie di appoggio).

Il "Direct" lo puoi fare in 2 ore con poco più di 12€ di NEMA Pancake, il resto te lo stampi da te, e ci godi pure!

Poi magari prendi una stampante più grande in kit, e se servono pezzi stampati, li fai con la piccolina, risparmiando soldini e oltretutto ri-godi a farti le parti stampate... 😁

Oppure quella "grande" te la progetti da te e stra-godi!!! 🤙

-

1

1

-

-

Magari non c'entra una mazza, ma a me quei ghirigori me li faceva la Tronxy stock, mi fece ammattire non poco, poi cambiai il tappetino e sparirono... Successivamente (un bel pò di stampe dopo...) ritornarono, ricambiai il tappetino e sparirono di nuovo... Altro tappetino e sparirono...

Poi comprai il PEI e buonanotte al secchio.

Non ho mai indagato a fondo, ma credo fosse la colla che a causa del calore del bed, facesse trasparire quei ghirigori, anche se il tappetino sembrava ancora perfetto e neanche troppo usurato. Ma non sono sicurissimo. 🤔

-

17 ore fa, Claudio65 ha scritto:

Otto, ti faccio i miei complimenti per il coraggio, comprare e soprattutto usare una Buell, non è da tutti!🙂

??? 🤔

-

Anche io uso talvolta la stampante per le mie due moto, e praticamente ti ha già detto tutto @FoNzY.

Io sarò ancora più netto: scordati di fare qualsiasi cosa che stia dietro o sopra al motore/radiatore... Alla prima giornata di sole troverai una pozza sotto la moto, e non sarà benzina... 😁

Il baffetto della ruota post è ok, il supporto del navigatore pure, ma già la staffa della marmitta sicuramente avrà vita breve. Men che meno le maniglie: si romperanno appena tenti anche solo di issarla sul cavalletto, o di spostarla la mano.

Tieni presente che bene o male tutti i filamenti sono plasticaccia... Anche quelli iper-costosi non hanno minimamente la resistenza, durezza, infrangibilità delle normalissime plastiche per iniezione. Per filamenti "caricati" con carbonio, VTR o quant'altro, si tratta solo di polveri mischiate alla plastica e non spezzoni di carbonio o VTR: dopotutto devono essere estruse da Nozzle principalmente da 0,4/0,6mm!

Questo NON vuol dire che non si possono usare, ma bisogna studiare bene "come e dove".

Es. io sulla TM ho fatto i paramani (che ancora resistono!), i convogliatori (è una 2T, non scalda come un 4T...) ed i parasteli forcella USD, però... Però pesano più di quelli originali, sono più fragili e si graffiano molto più facilmente... Se ho il tempo vorrei fare il faro anteriore a led.

E allora: perchè li ho fatti? Me lo domando spesso... 😂

Cmq io uso principalmente il PETG perchè resiste a praticamente tutti i solventi, benzina compresa. I paramani e convogliatori sono in ABS che resiste meglio alle botte ed alte temperature (ma è più difficile da stampare, e "warpa" di brutto se la stampa è grande).

L'ABS contenendo Stirene dovrebbe essere sensibile pure alla benzina, ma fino ad oggi non mi pare siano emersi problemi (cmq ora vado a guardare meglio: SGRAAAAT!), o forse tengo la moto troppo pulita... 😍

Sulla Buell non ci provo neanche: si scioglierebbero al solo girar del motorino d'avviamento... 😱

-

3

3

-

-

11 ore fa, Rede ha scritto:

...avendo provato due resistenze creality con un'alimentatore da banco la resistenza faceva una fatica incredibile ad arrivare a 220 gradi con 24v (circa 10 min), mettendo 26 volt arrivava a fatica a 250 (20 min) e essendo l'alimentatore ender 24v non ci siamo...

No, non è affatto normale... Anche io ho un 24V (cinesaccio Stock della Tronxy, valore si e no 5€), cartuccia riscaldante Stock Tronxy da 1€, ed il Nozzle arriva a 260°C in un paio di minuti! Forse anche meno, non ho mai avuto la necessità di cronometrare.

Approfondici la questione perchè - anche se non conosco la tua macchina - mi pare più che un sospetto... 😉

Cmq io l'Hot-End MicroSwiss lo pagai 63€. E parlando da chi lavora con le CNC, è fatto proprio bene... Ha una sequenza di montaggio da seguire con estrema attenzione sennò ad ogni cambio di Nozzle si smonta anche tutto l'Heat-Block e ovviamente si finisce per spannare la sede dei grani di ritegno gola. Titanio ed Alluminio sono due metalli che proprio non vanno d'accordo, è molto difficile progettare degli incastri che funzionino "a tappo" a 230°C, ma che siano facilmente assemblabili a freddo...

Sembra facile, non lo è affatto... 🙄

-

2

2

-

-

19 ore fa, michele.siracusa ha scritto:

Ma il grasso dei cuscinetti, deve essere in stato solido o liquido?

Solido... Sono finezze ma io uso quello al Litio per i cuscinetti "chiusi" (il Litio non gradisce l'umidità) e quello normale per quelli aperti. Il grasso al Litio è molto difficile che si secchi, ma quello normale quando si secca è facile da pulir via... 😁

17 ore fa, Cubo ha scritto:...mia nonna mette ancora il burro sulle porte che cigolano...

Le famose cerniere al burro! Gnam!!! 😋😋😋

-

3

3

-

-

Su Marlin non posso aiutarti, ma le (s)Tronxy non hanno un FW peggiore di altri (proprietari). Semplicemente bisogna avere pazienza e capire come funziona, anzi per dirla tutta il FW (s)Tronxy (simil-Chitu) è abbastanza personalizzabile.

A me ha sempre stampato decentemente, anche a velocità abbastanza sostenute. L'unica cosa davvero fondamentale è la cinghia di collegamento motori Z, ed avere una cura maniacale delle guide e ruotine dei carrelli, già solo così stampa benone fino a 60/70mm/sec).

IMHO cambiare il FW sulla macchina "Stock" non ha senso, specie conservando la penosa scheda originale (quella si, che fà schifo!). Io l'ho cambiata, ma ho riprogettato ed aggiornato TUTTA la macchina ed installare un FW alternativo sulla scheda originale non mi è mai passato per la mente... C'è chi l'ha fatto e dice di essere contento, io rimango scettico. Sorry...

Forse il problema sono le alte aspettative che molti "nuovi stampatori" ripongono nelle FDM. Queste macchine - come tutte le altre - non fanno miracoli, ed ogni buona stampa è frutto di sperimentazioni ed impegno a tutto campo e tanto, TANTO tempo per imparare come funziona ogni singola macchina-filamento.

P.S. - C'è una sezione apposta per le (s)Tronxy (consultala bene, lì c'è una base solida da cui partire per conoscere la tua macchina), oppure anche "Software e FW" farebbe al caso tuo... 😉

-

1

1

-

-

Ma la temp di stampa è stabile?

Vedo anche tanti blobs ad ogni cambio di direzione, se fosse una FDM (e non una Delta), direi che sei basso di Jerk, ma non conosco le Delta (che peraltro mi intrigano parecchio...). Controllato che i braccetti non abbiano gioco?

-

L'olio d'oliva salvalo per l'insalata... 😁

In teoria i cuscinetti (aperti o chiusi?) vanno ingrassati con grasso semplice.

I cuscinetti lineari tondi con un grasso spray apposito (tipo il Wurth HHS 2000, che si usa comunemente nelle CNC). Anche un comune Grasso spray per catene da moto stradali (no-oring) và benone ed è più economico e facile da trovare.

Se proprio vuoi fare il minimo uno spray al silicone è il minimo.

Cmq più importante della lubrificazione è la pulizia dalle precedenti lubrificazioni... E' che si nota la qualità dei prodotti (che durano di più e sono più facile da pulir via...).

-

2

2

-

1

1

-

-

Io con la macchina standard sono sempre stato sui 7mm di Retraction, ma non ho mai avuto problemi così "giganteschi"... E per giunta stampavo al doppio di velocità. Cmq è strano...

Quanto è lungo il Bowden?

Hai fatto le prove per il Flusso, tipo il cubetto 20x20x10 ad una sola parete?

Se usi Cura, hai provato ad abilitare la funzione "Entità di innesco supplementare dopo la Ritrazione"?

A che velocità è il re-innesto della Retraction?

Prova a girare la stampa di 90° (lato stretto in avanti) lasciando tutti i settings uguali, e vedi che succede. Poi di altri 180° (sempre senza toccare i settings) e confronta tutte le stampe e metti le foto.

Se continua a darti sempre gli stessi problemi, negli stessi punti, prova per disperazione 5mm di Retraction a 25mm/sec, re-innesto a 35mm/sec (se non ti appare, devi abilitarlo dalle opzioni). Sono valori ridicoli, ma se il problema è quello dovrebbe migliorare

Edit: non è che hai un Bi-Metal, vero? 🙄

-

1

1

-

-

Benvenuto nel Club degli inkazzati Bi-Metal! 😡

Io ho il MicroSwiss che proprio a buon mercato non è, eppure ho avuto - ed ho ancora - problemi con l'estrusore che saltella. I Forums sono pieni di gente con lo stesso problema, senza risposte definitive.

Detta in breve, per quello che c'ho capito io: è la gola in titanio che - ironia della sorte - è troppo fredda.

Questo fatto è deleterio se si è in Bowden perchè con 6/7mm di ritrazione il filo "durante il ritiro" finisce per andare a toccare parti molto fredde e si indurisce... Poi è ovvio che quando l'estrusore lo "ri-spinge" in avanti ha maggiori difficoltà a fondersi e passare attraverso il foro del Nozzle... Diminuire il più possibile la distanza di retrazione aiuta sempre. A volte risolve.

Io tempo fà ho fatto alcune prove e il dissipatore del MicroSwiss è praticamente a temperatura ambiente, mentre il cinesaccio che avevo prima era ad una 40a di gradi.

Io potrei usare questo Hot-End anche senza ventola (PLA), tanto il dissipatore è freddo...

Io ho (semi) risolto ritagliando un vecchio cappuccio per l'Heat-Block e mettendolo SOPRA l'Heat-Block stesso... Ora in pratica l'Heat-Block è totalmente sigillato dalla copertura in silicone.

Questo stabilizza un pò meglio la temp del Nozzle. In ogni caso ho letto che molta gente aumenta le Temps mediamente di 10°C, io le ho aumentate di circa 5°C, su ABS di 15°C...

Credo che l'unica cosa che funzioni davvero sia il passaggio a Noozles tipo V6 o simili, ma a quel punto dovrei cambiare pure Hot-End... 😕

P.S. - Guarda che le paste termiche per PC non sono fatte assolutamente per quelle temps, un Chip max arriva a 90°C (poi le microsaldature interne cominciano a fondere...), a meno che non la cambi 2 volte a mese appena si seccherà tirerai giù tutti i santi per estrarre la cartuccia riscaldante... 😁

-

1

1

-

-

Si, lavora con un foglio Microsoft Excel ma io l+ho aperto con OpenOffice che è free (OpenOffice) ed apre tanti altri files...

Cmq lo avevo specificato che è ancora ad uno stadio prototipale, e se ci pensiamo bene, creare un percorso del genere è estremamente complicato, ancor più complicato di un percorso CNC a 5 assi perchè la stampa 3D+ (chiamiamola così...) ha molti limiti che il CNC non ha.

Cmq qualche pazzo ha già cominciato a buttar via materiale... 5 Axis 3d Printer 😱

-

1

1

-

-

1 ora fa, dnasini ha scritto:

l'unica cosa che gli manca, e nn capisco perche' siano ancora reticenti nell'introdurlo, sono i supporti ad albero...

E' che avevano sperimentato i supporti "a foglia", ma poi se le sono fumati... 😱

-

3

3

-

-

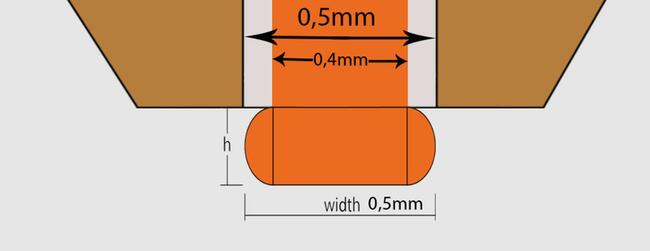

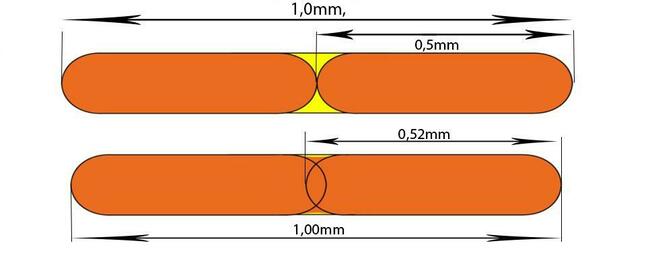

Il problema era che per mantenere il numero prefissato di pareti, lo Slicer "sottoestrudeva" la linea al di sotto dei valori impostati... Il problema nasce dal fatto che le linee si soprappongono ma solo in base al loro ordine...

Lo Slicer per fare una linea singola da 0,5mm (Nozzle da 0,5mm) deve usare per forza la funzione "Stampa Pareti Sottili":

Lo stesso non si può dire per due linee affiancate:

E' la sovrapposizione delle linee che sballa il conteggio delle pareti, sicuramente hanno modificato il Software perchè hanno capito che il mantenimento del numero delle pareti finiva per creare deficit di adesione o peggio di delaminazione...

Per questo motivo sono passato a Nozzle da 0,4mm. E la qualità è migliorata pur con settaggi molto più facili e permissivi... 😁

-

1

1

-

-

2 ore fa, dnasini ha scritto:

Non si applica se vuoi infill al 100% per esempio al centro del pezzo.....

Da come era scritto il post non si capiva...

Cmq @Truck64 mi ha fregato sul tempo... ☹️

E' più complicato che in IdeaMaker, ma è più ottimizzabile perchè può agire in più sezioni e parti del pezzo, anche non simmetriche (tipo mettere l'infill al 70% nel braccio Dx di una statuina, e solo un 20% nel braccio Sx che magari è abbassato vicino al corpo...).

Non so se su IdeaMaker si possa fare. 🤔

-

Il 23/1/2023 at 17:12, belcarlo ha scritto:

Come fare su Cura 5.1 per avaer il riempimento al 100% per un certo numero di layers?

dopo riempimento al 20%

grazie

Ah... E' semplicissimo: usa tanti Bottom Layers" quanti te ne servono!

Se devi fare il primo cm pieno e stampi a 0,2mm du Layer -> 50 Bottom Layers! Poi Cura passerà all'Infill del 20% impostato...

Stessa cosa ovviamente per il tetto: usa i "Top Layers"... 😁

-

1

1

-

-

Sicuro di non avere la funzione "Stampa pareti sottili" in funzione?

Io ho avuto grossi problemi con le linee da 0,5mm perchè stampo solo pezzi tecnici ed il mantenimento dello spessore parete è fondamentale, ed alla fine ho dovuto "resettare" le mie convinzioni in fatto di Nozzles...

Devi capire, e bene, questa foto:

Io, esattamente come te, ho usato a lungo Nozzles da 0,5mm ed avevo continuamente il problema che Cura mi metteva quasi sempre una parete in più o - peggio - in meno...

Il perchè si intuisce facilmente dalla foto: il cordone di materiale deve essere "schiacciato" sul sottostante, e non solamente "appoggiato"... Lo schiacciamento provoca le "rotondità" ai lati: sono queste "rotondità" a far saltare il conto delle pareti.

Se lo Slicer manterrà la linea costantemente a 0,5mm (Nozzle da 0,5mm) in pratica costringi Cura ad estrudere una linea da circa 0,45mm (cioè la funzione "Stampa pareti sottili"), che poi per effetto dello schiacciamento diventa da 0,5mm. Ovvio che tale procedura crea più problemi di quanti ne risolva.

L'ideale sarebbe usare Nozzles da 0,42/0,45mm ma non esistono in commercio, si potrebbero fare con delle punte calibrate, ma una punta simile (grosso + finitura) costerebbe una 50a di Euro...

Io - alla fine - mi sono piegato ad usare Nozzle da 0,4mm a profilo basso (gli "Standard" MK8 per intenderci) che avendo una conicità minore (sono più "tozzi" di quelli "cinesi") permettono uno schiacciamento maggiore senza troppe sbavature...

Di norma un Nozzle da 0,4mm darebbe il massimo delle prestazioni a 0,46/0,48mm. Il valore di 0,5mm è un pò forzato, ma ha un uso "Overall" migliore senza fare troppe modifiche ai profili dello Slicer.

🤙

-

3

3

-

-

Io "in gioventù" ero appassionato di CPU's Overclock. Quindi conosco bene il piacere di "spingere ai limiti" le attrezzature... E questo mi ha portato anche alla conoscenza della cifra astronomica di denaro buttati in chips bruciati e MoBo spaziali... 😒

Cmq prima della stampante, devo fare una piccola (anche 150x150x100mm andrebbe bene) - ma estremamente robusta - CNC per l'alluminio. La stampante che ho in mente è totalmente diversa da tutte le stampanti che (voi...) abbiate mai visto e richiede parti che non si trovano in commercio. 😈

E devo dire che il discorso della Delta a 5 assi mi ha fatto venire dubbi ed idee... 🤩🤐😱

-

2

2

-

-

19 ore fa, Cubo ha scritto:

Confermo di avere tutte le competenze necessarie per fare danni 😆

Azz... Ed io che pensavo fossi il solo ad esser baciato da tale fortuna! 😁

19 ore fa, Cubo ha scritto:

I 4 motori servono per arrivare ad accelerazioni impressionanti tipo...Mah... Cmq per me son fenomeni da baraccone, spero non penserai di fare stampe decenti a velocità simili... Ma neanche ad 1/3 di quelle velocità... IMHO 100mm/sec "veri" sono già un traguardo rispettabile. E raggiungerli non è affatto facile.

Una cosa è stampare 3 rettangolini lisci, alti 2mm, senza riempimento. Un'altra sono gli oggetti reali alti 20cm, con fori, supporti e riempimento. Poi vorrei vedere quanto gli dura un motore!

Spero di avere il tempo (e moneta...) per realizzare la macchina che ho in testa perchè sarebbe un gran bel progetto, ma adesso proprio non ho il tempo per stare a disegnarla... 😒

Figuriamoci ad assemblarla! 😢

-

1

1

-

-

23 ore fa, FoNzY ha scritto:

...per quello che costano il supporto è il minimo indispensabile, le guide sono tutte appena sufficienti e manca sempre qualche pezzo cosi come nel configuratore...ma si, son d'accordo se provi duet non torni indietro, avevo le megatronics prima ma provata la duet hanno una marcia in piu' e non tornerei indietro...

E' vero, diciamo che il Forum Duet è parte integrante delle guide... Cmq abituato al linguaggio monosillabato delle guide CNC, quelle Duet sembrano logorroiche! 😁

23 ore fa, FoNzY ha scritto:...devo ridurla perche' l'estrusore non mi sta dietro e non voglio prendere un highflow.

in realta' l'estrusore mi sta anche dietro ma devo alzare la temperatura di stampa (pla 230gradi) e togliere i supporti diventa un panico totale...

Anche io ho questo problema, ed il fatto di stampare quasi esclusivamente PETG peggiora la cosa... Ed i problemi col MicroSwiss All-Metal continuano... A volte gli prende e cominciata a "Tickettokkare" già a 40mm/sec... Poi alla stampa successiva gli passa senza che abbia toccato niente... Boh!

Almeno l'accrocchio "Direct" col motorino "Pancake" funziona benone e non scalda (45/50°C).😅

-

2

2

-

-

Domanda impertinente: visto che hai scelto di assemblare una macchina da te, perchè seguire uno schema "predefinito"?

Da quello che scrivi, le competenze le hai... Sbizzarrisciti! 🤪

Cmq quoto @Truck64 anche se le misure sono più grandi (non di troppo poi) una buona 9mm IMHO è ok, forse su quella misura si trovano quelle rinforzate in Dyneema che sono morbidissime e non si allungano neanche ad attaccarci un Caterpillar. Ad ogni modo il problema non è tanto la cinghia in se stessa, ma i dentini che sono in gomma: ovvio che le forti accelerazioni producono più logoramento = giochi dannosi sulla puleggia motore.

Sinceramente non capisco il perchè dei 4 motori. 🤔

1 ora fa, Cubo ha scritto:Comunque posso sempre usare pulegge con diametro maggiore per facilitare la curvatura, se le trovo.

L'unico passaggio "stretto" resterebbero i pignoni che ovviamente non si possono cambiare senza cambiare anche il rapporto di trasmissione 🤔

Non è un consiglio, è quello che farò per la mia prossima stampante autocostruita: pulegge motore da 16T e tutte le altre pulegge 16T dalla parte dentata e lisce di diametro uguale a quello esterno delle 16T... Ti assicuro che - anche se obbliga i motori a girare più velocemente - mette in sincronia Microsteps, pulegge e rinvii. Motori X-Y da 0,9°.

Io il piatto cercherò di farlo rettangolare, ma non lo trovo nelle misure che mi piacciono (600x350-400), meno che meno il PEI...

Ripeto: non è un consiglio, è quello che ho in testa per la mia prossima macchina. 😉

-

1

1

-

La "Gang" del Pla in pellets

in Nuove idee e progetti

Inviato

Non ci voglio sbattere più di tanto, anche perchè ormai di attrezzi "pesanti" quì non ne ho, li ho lasciati tutti in Italia... Però, però...

Però potrebbe funzionare "benino" se il progetto sarà accurato. IMHO, ovviamente.

Come hai già intuito il motore sarà uno stepper a circuito chiuso, perchè credo sia fondamentale il controllo esatto delle rotazioni.

Per la qualità degli scarti da immettere nella "tramoggia" io - a naso - avevo intenzione di fare un doppio passaggio: prima fare un filamento molto grossolano da circa 3mm di diametro, e poi "spezzettare" il suddetto filamento ogni 3/5mm per ricavarne un "semi-pellets" abbastanza uniforme per la tramoggia (spaghetti?)... Il sistema di taglio del filamento è roba da 5€.

Così si allunga il processo, ma si elimina gran parte dell'aria presente tra il materiale sbriciolato che entra in tramoggia.

Un'altra idea che ho in mente, più "raffinata" (Ah-ahahahahah!), sarebbe quella di fare una doppia estrusione: prima sempre un filamento molto grossolano da 2/3mm di diametro, poi "rifilare" lo stesso filamento nel canonico 1,75mm...

Così il processo si triplicherebbe ("spaghetti" + filamento 2/3mm + filamento finale), ma il risultato sarebbe sicuramente molto più preciso, costante e soprattutto più facilmente controllabile!

L'unica cosa che mi intimorisce è la realizzazione del Nozzle... Da esso dipenderà gran parte dell'accuratezza del diametro di filatura. Fossi ancora in Italia lo tornirei senza problemi... Ma quà non ho nè il tornio, nè la CNC per metallo... E fare un semplice buco col trapano per poi regolare la velocità di ingresso del materiale mi pare 'na strunzata... Per usare un eufemismo... 🤔🤔🤔